Изобретение относится к области турбостроения и может использоваться при проектировании и изготовлении осевых микротурбин.

Уровень техники заявляемого изобретения известен из профиля лопатки, имеющего расширяюще-сужающуюся форму, причем вогнутая сторона профиля определена параболической дугой, выпуклая сторона определена сочетанием дуг окружности и прямой линии, выходная кромка выполнена заостренной, входная кромка профиля определена дугой окружности (Емин О.Н., Зарицкий С.П. Воздушные и газовые турбины с одиночными соплами, М., Машиностроение, 1975 г., с. 18-19).

Известное устройство имеет КПД ступени в до- и околозвуковых областях ниже, чем традиционные профили, что объясняется потерями на трение в решетке и кромочными потерями и связанное с ними снижение крутящего момента на выходном валу турбины.

Известна также лопатка соплового аппарата с расширяюще-сужающимся профилем, имеющим входную и выходные кромки, определенные дугой окружности, выпуклую и вогнутую стороны, определенные параболической дугой (Степанов Г. Ю. Основы теории лопаточных машин комбинированных и газотурбинных двигателей, М., Машиностроение, 1958 г., с. 116-117).

Недостатком известной лопатки также являются потери в до- и околозвуковых областях.

Задачей заявляемого изобретения является расширение областей рабочих режимов использования осевых микротурбин.

Технический результат, достигаемый в процессе решения поставленной задачи, заключается в повышении крутящего момента на выходном валу турбины на всех режимах работы: до-, около- и сверхзвуковом.

Повышение крутящего момента на выходном валу турбины обеспечивается, согласно заявляемому изобретению, специальным профилем лопатки соплового аппарата и взаимосвязью ее геометрических параметров.

Существенные признаки, характеризующие заявляемое изобретение: профиль лопатки имеет расширяюще-сужающуюся форму; входная кромка профиля определена дугой окружности; выпуклая и вогнутая стороны профиля определены параболическими дугами; выходная кромка профиля определена дугой окружности; хорда профиля лопатки равна 1,7-2,4 его ширины; отношение максимальной толщины профиля к хорде составляет 0,13-0,17; расстояние от входной кромки профиля до центра максимальной толщины равно 0,05-0,1 хорды профиля.

Повышение крутящего момента на выходном валу турбины в зависимости от заявляемых признаков изобретения подтверждается экспериментально.

Для эксперимента были изготовлены лопатки соплового аппарата с разными профилями одного типоразмера. Проведены их стендовые испытания по определению зависимости относительного крутящего момента M на выходном валу турбины от относительной частоты вращения n ротора. По результатам экспериментов выявлено преимущество заявляемого профиля лопатки.

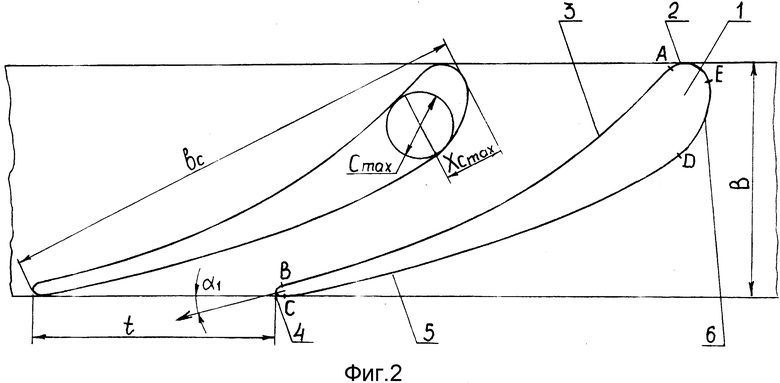

Результаты экспериментальных исследований представлены на фиг. 1, где  относительный момент, равный отношению

относительный момент, равный отношению  крутящего момента M исследуемого профиля сопловой лопатки к максимальному крутящему моменту заявляемого профиля Mmax; n - относительная частота вращения вала, равная отношению текущей частоты вращения к максимальной,

крутящего момента M исследуемого профиля сопловой лопатки к максимальному крутящему моменту заявляемого профиля Mmax; n - относительная частота вращения вала, равная отношению текущей частоты вращения к максимальной,

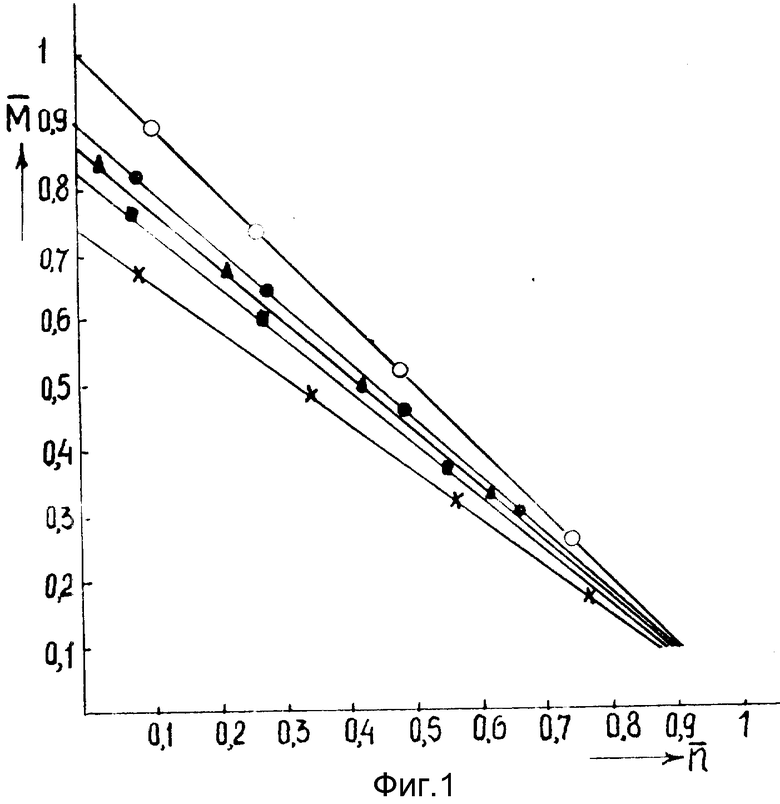

Для характеристики профиля лопатки выбраны хорда профиля bc, максимальная толщина профиля Cmax и расстояние от входной кромки до центра максимальной толщины Xcmax, так как они наиболее полно характеризуют профиль. Указанные величины являются зависящими от задаваемых значений мощности турбины, ее частоты вращения и получаемых в результате расчета диаметра соплового колеса, ширины профиля B, угла выхода потока αi, шага лопатки t. Определение хорды профиля лопатки через заданную ширину профиля удобно для практического использования и наиболее полно характеризует протяженность межлопаточного канала.

Согласно экспериментальным данным, оптимальное отношение bc/B близко к 1,7, но для отдельных сопловых колес с повышенным расходом рабочей среды необходима повышенная протяженность межлопаточного канала. В этом случае отношение bc/B увеличивается до 2,4. Изменение выбранного диапазона отношения bc/B, равного 1,7-2,4, как в сторону уменьшения, так и увеличения ухудшает технические характеристики турбины.

Наиболее оптимальное значение отношения Cmax/bc составляет 0,15, а оптимальное отношение Xcmax/bc лежит в диапазоне от 0,06 до 0,08. В отдельных случаях при определении исходных параметров возможно изменение отношения Cmax/bc от 0,13 до 0,17, а Xcmax/bc от 0,05 до 0,1. При дальнейшем расширении указанных диапазонов происходит падение мощности и частоты вращения.

На фиг. 2 представлен профиль лопатки соплового аппарата, согласно заявляемому изобретению.

Контур профиля лопатки 1 содержит следующие элементы: 2-входная кромка, участок ЕА - определяется дугой окружности; 3 - параболическая дуга АВ сопрягает дугу ЕА и дугу окружности ВС выходной кромки 4; 5 - параболическая дуга CD сопрягает дуги BC и EA.

Контур профиля строится следующим образом.

Исходя из условий получения требуемого крутящего момента и числа оборотов ротора, расчетным путем определяют диаметр соплового колеса, ширину профиля лопатки, угол выхода потока, шаг лопатки. Построением определяется хорда профиля, максимальная толщина профиля, а также центры и величины радиусов, описывающих профиль. При этом хорда профиля выбирается из диапазона 1,7 - 2,4 его ширины, максимальная толщина профиля определяется из соотношения Cmax/bc = 0,13 - 0,17, а расстояние Xcmax определяется из диапазона 0,05-0,1 хорды профиля. Величины радиусов дуг окружностей, составляющих параболические дуги вогнутой и выпуклой сторон, их центры корректируются для выполнения условия плавного описания профиля и сужения межлопаточного канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2113969C1 |

| РАБОЧАЯ ЛОПАТКА ТУРБИНЫ | 1992 |

|

RU2053370C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ В ТУРБИНЕ И ТУРБИНА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2200848C1 |

| СВОБОДНОПОТОЧНАЯ ОПЕРАТИВНАЯ ГИДРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1992 |

|

RU2049929C1 |

| СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2002 |

|

RU2205934C1 |

| КРЫЛЬЧАТКА ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА | 2023 |

|

RU2832786C1 |

| Сопловый аппарат турбины высокого давления (ТВД) газотурбинного двигателя (варианты), сопловый венец соплового аппарата ТВД и лопатка соплового аппарата ТВД | 2018 |

|

RU2683053C1 |

| Рабочее колесо первой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630918C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2581987C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2581981C1 |

Лопатка соплового аппарата предназначена для осевых микротурбин, выполнена с расширяюще-сужающимся профилем. Профиль имеет входную и выходные кромки, определенные дугой окружности, выпуклую и вогнутую стороны, определенные параболической дугой. Хорда профиля равна 1,7 - 2,4 его ширины. Отношение максимальной толщины профиля к хорде составляет 0,13 - 0,17. Расстояние от входной кромки профиля до центра максимальной толщины равно 0,05 - 0,1. Такое выполнение лопатки приводит к повышению крутящего момента на выходном валу турбины на всех режимах работы до-, около-, поверхзвуковом. 2 ил.

Лопатка соплового аппарата с расширяюще-сужающимся профилем, имеющим входную и выходные кромки, определенные дугой окружности, выпуклую и вогнутую стороны, определенные параболической дугой, отличающаяся тем, что хорда профиля лопатки равна 1,7 - 2,4 его ширины, отношение максимальной толщины профиля к хорде составляет 0,13 - 0,17, а расстояние от входной кромки профиля до центра максимальной толщины равно 0,05 - 0,1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Емин О.Н., Зарицкий С.П | |||

| Воздушные и газовые турбины с одиночными соплами | |||

| - М.: Машиностроение, 1975, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Степанов Г.Ю | |||

| Основы теории лопаточных машин комбинированных и газотурбинных двигателей | |||

| - М.: Машиностроение, 1958, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1998-10-10—Публикация

1996-06-14—Подача