Группа изобретений относится к машиностроению, точнее к высокоскоростным роторам нагнетательных машин, таким как электрокомпрессоры, турбокомпрессоры для наддува двигателей внутреннего сгорания (ДВС), воздуходувки и другим лопаточным машинам.

Известен высокоскоростной ротор малоразмерного турбокомпрессора, например, для наддува ДВС (частота вращения: 45 000...150 000 об/мин) [1], состоящий из колеса турбины, приваренного к валу методом трения либо другим способом; втулки уплотнения со стороны турбины, выполненной либо заодно с валом, либо посаженной на вал по прессовой посадке, имеющей одну или несколько канавок для уплотнительного кольца (колец); шеек вала, служащих опорами подшипника (подшипников); распорной втулки под упорный подшипник (может и не иметь), упирающейся в буртик вала; маслоотражателя, посаженного на вал с радиальным зазором, с одной или несколькими канавками под уплотнительное кольцо (кольца); колеса компрессора, посаженного на вал с радиальным зазором; конца вала с резьбой и гайки, стягивающей в пакет детали ротора: колесо компрессора - маслоотражатель - распорная втулка.

Общими признаками конструкции известного аналога и заявляемого устройства является наличие колеса компрессора, посаженного на вал, и гайки, предназначенной для стягивания пакета деталей ротора.

К недостаткам известного устройства при его простоте следует отнести конструкцию крепления колеса компрессора на валу простой гайкой. Суть проблемы заключается в том, что отверстие в колесе компрессора и его торцы, равно как и геометрия самого вала под ним, а также торцевые поверхности деталей пакета ротора, посаженных на вал, могут быть изготовлены только в пределах конструкторско-технологических допусков. В результате, торцы колеса компрессора, гайки и посаженных на вал деталей оказываются не перпендикулярными к оси вала. Даже в случае обязательной раздельной балансировки отдельных элементов ротора с высокой точностью (вала с колесом турбины, колеса компрессора, а иногда и других деталей ротора), в момент стягивания деталей ротора на валу при помощи гайки, из-за возникающего изгибного момента, действующего на пакет деталей ротора относительно оси вала, вал под ним деформируется (искривляется). В результате происходит перераспределение масс деталей ротора относительно оси вала, что приводит к эффекту так называемого приобретенного дисбаланса ротора. Таким образом, несмотря на раздельную балансировку элементов ротора с высокой точностью, после крепления простой гайкой пакета деталей, ротор обладает неудовлетворительным дисбалансом, что приводит к повышенной вибрации и шуму турбокомпрессора при работе, снижает долговечность и эффективность работы подшипников (в особенности газодинамических и газостатических), а следовательно, и машины, а также может стать причиной затирания колеса турбины или компрессора о корпусные детали.

Наиболее близким по технической сущности к предлагаемому изобретению является известный турбокомпрессор, описанный в [2], где дана конструкция крепления пакета деталей ротора на валу. Ротор турбокомпрессора содержит пакет деталей, включающий колесо компрессора, установленное на конце вала, которые стянуты со стороны колеса и конца вала гайкой, имеющей фронтальную выпуклую сферическую поверхность и прилегающей к сферической вогнутой поверхности, выполненной на втулке колеса компрессора.

Общими признаками прототипа и заявляемого высокоскоростного ротора нагнетательной машины является наличие одного конца вала, на котором установлен пакет деталей, включая колесо компрессора, который стянут со стороны колеса и конца вала гайкой, при этом гайка имеет выпуклую сферическую поверхность, прилегающую к вогнутой сферической поверхности торца втулки колеса компрессора.

Недостатком известного высокоскоростного ротора является то, что его конструкция недостаточно устраняет искривление вала в момент стягивания пакета деталей гайкой, в результате чего приобретенный дисбаланс ротора остается значительным и неудовлетворительным. Особенно это касается малоразмерных роторов с колесами компрессора, имеющими наружный диаметр 40...75 мм. В результате, это не позволяет снизить вибрацию и шум турбокомпрессора при работе до необходимого уровня, а следовательно, повысить долговечность и эффективность работы подшипников турбокомпрессора, что в целом снижает его эксплуатационные возможности и повышает энергозатраты.

В основу изобретения поставлена задача усовершенствования высокоскоростного ротора нагнетательной машины, преимущественно электро- и турбокомпрессора, в котором за счет выполнения кольцевой канавки на втулке колеса компрессора, расположенной между ее торцом и лопатками, обеспечения новыми элементами и выполнения сферической формы поверхностей шайб и контактирующих с гайками деталей, обеспечивается практически полное устранение приобретенного дисбаланса ротора за счет достижения минимально допустимой деформации вала в момент стяжки пакета деталей ротора гайкой, в результате чего вибрация и шум турбокомпрессора при его работе значительно снижаются и являются удовлетворительными, что в целом повышает эксплуатационные возможности нагнетательной машины и снижает ее энергозатраты.

Поставленная задача достигается тем, что в высокоскоростном роторе нагнетательной машины, преимущественно электро- и турбокомпрессоре, имеющем один или два конца вала, на каждом из которых установлен пакет деталей, включая колесо компрессора, который стянут на конце вала гайкой, имеющей со стороны торца втулки колеса компрессора выпуклую сферическую поверхность, согласно изобретению ротор снабжен шайбами, каждая из которых расположена между торцом втулки колеса компрессора и гайкой, причем с одной стороны шайба имеет вогнутую сферическую поверхность, прилегающую к выпуклой сферической поверхности гайки, а с другой стороны - плоскую, прилегающую к плоскому торцу втулки колеса компрессора, при этом на каждой втулке колеса компрессора выполнена кольцевая канавка, расположенная между лопатками и торцом втулки колеса компрессора.

Поставленная задача достигается также тем, что в высокоскоростном роторе нагнетательной машины, преимущественно электро- и турбокомпрессоре, имеющем один или два конца вала, на каждом из которых установлен пакет деталей, включая колесо компрессора, который стянут на конце вала гайкой, имеющей со стороны торца втулки колеса компрессора выпуклую сферическую поверхность, согласно изобретению на каждой втулке колеса компрессора выполнена кольцевая канавка, расположенная между лопатками и торцом втулки колеса компрессора, имеющим вогнутую сферическую поверхность.

В результате использования заявляемого изобретения по обоим его вариантам обеспечивается получение технического результата, заключающегося в практически полном устранении приобретенного дисбаланса ротора за счет достижения минимально допустимой деформации вала в момент стяжки пакета деталей ротора гайкой.

Кроме того, по первому варианту, выполнение каждого торца втулки колеса компрессора плоским с обеспечением вогнутой сферической поверхности на шайбе позволяет повысить технологичность изготовления ротора нагнетательной машины в условиях массового производства.

Между существенными признаками заявляемого изобретения и достигаемым техническим результатом существует следующая причинно-следственная связь.

По первому варианту: то, что ротор снабжен шайбами с вогнутой сферической поверхностью со стороны гайки, имеющей выпуклую сферическую поверхность, и то, что каждая из шайб расположена между торцом втулки колеса компрессора и гайкой, способствует уменьшению приобретенного дисбаланса ротора в момент стягивания пакета деталей гайкой, особенно при стягивании пакета деталей малоразмерного ротора либо нарушении конструкторских допусков на биение торцовых поверхностей деталей пакета и чрезмерного усилия затяжки гаек. При этом кольцевая канавка принимает на себя изгибные усилия, которые все еще остались (от взаимодействия сферических поверхностей гайки и шайбы), которые деформируют прежде всего ее, а не вал ротора, что, в совокупности с известными признаками, позволяет практически полностью исключить деформацию вала в момент стяжки гайками пакета деталей ротора. Кроме того, выполнение каждого торца втулки колеса компрессора плоским с обеспечением вогнутой сферической поверхности на дополнительной шайбе позволяет повысить технологичность изготовления ротора нагнетательной машины в условиях массового производства.

По второму варианту: выполнение на каждой втулке колеса компрессора кольцевой канавки, расположенной между лопатками и торцом втулки колеса компрессора, способствует тому, что при стяжке пакета деталей ротора изгибные усилия, все еще оставшиеся от взаимодействия сферических поверхностей гайки и торца втулки колеса компрессора, передаются на кольцевую канавку, деформируя прежде всего ее, а не вал ротора. Поэтому, из-за минимально допустимой деформации вала за счет деформации кольцевой канавки на втулке колеса, достигается практически полное устранение приобретенного дисбаланса вала в момент стяжки гайкой пакета деталей ротора.

В целом, отличительные признаки заявляемого высокоскоростного ротора нагнетательной машины для каждого варианта в совокупности с признаками, совпадающими с признаками прототипа, являются существенными и необходимыми для достижения нового технического результата.

По имеющимся у заявителя сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению заявителя для специалиста в области конструирования высокоскоростных роторов нагнетательной машины, преимущественно электро- и турбокомпрессора, сущность заявляемого изобретения не следует явным образом из уровня техники, так как из него не выявляется совокупность существенных признаков и ее влияние на достигаемый технический результат, что позволяет сделать вывод о соответствии заявляемого устройства критерию ″изобретательский уровень″.

Заявляемый высокоскоростной ротор нагнетательной машины может быть многократно использован в машиностроении с получением ожидаемого технического результата, что позволяет сделать вывод о соответствии изобретения критерию "промышленная применимость".

Использование существенных отличительных признаков заявляемого высокоскоростного ротора нагнетательной машины в совокупности с известными признаками позволяет значительно снизить вибрацию и шум турбокомпрессора при его работе, увеличить долговечность работы подшипников (в особенности газодинамических и газостатических) и механический КПД нагнетательной машины, а также полностью исключить затирание колес турбины или компрессора о корпусные детали. В целом повышается надежность нагнетательной машины и ее эффективность.

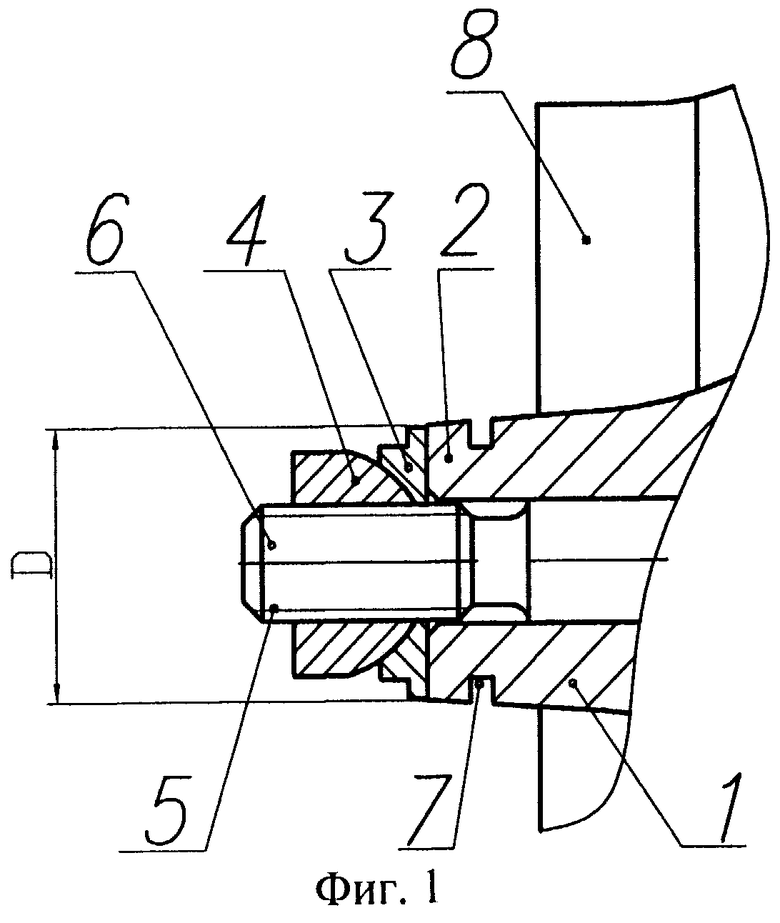

Сущность изобретения поясняется чертежами, где на фиг.1 изображен один конец вала высокоскоростного ротора нагнетательной машины, преимущественно электро- и турбокомпрессора, с закрепленным колесом компрессора (другие детали пакета ротора не показаны) - 1-й вариант, а на фиг.2 - один конец вала высокоскоростного ротора нагнетательной машины, преимущественно электро- и турбокомпрессора, с закрепленным колесом компрессора (другие детали пакета ротора не показаны) - 2-й вариант.

На фиг.1 и 2 обозначено: 1 - колесо компрессора, 2 - втулка, 3 - шайба, 4 - гайка, 5 - резьба, 6 - вал, 7 - кольцевая канавка, 8 - лопатки колеса компрессора.

Согласно первому варианту (см. фиг.1): высокоскоростной ротор нагнетательной машины, преимущественно электро- и турбокомпрессора, содержит пакет деталей, включающий один или два колеса компрессора 1 (в зависимости от типа машины: например, для электрокомпрессора - два колеса компрессора, а турбокомпрессора для наддува ДВС - одно колесо компрессора), установленные на разных концах вала. Колесо компрессора 1 имеет втулку 2 и лопатки 8. Ротор снабжен шайбами 3, каждая из которых расположена между торцом втулки каждого колеса компрессора 1 и гайкой 4. Причем каждая из шайб 3 имеет с одной стороны вогнутую сферическую поверхность, прилегающую к выпуклой сферической поверхности гайки 4, например, одинаковых радиусов, а с другой стороны - плоскую, прилегающую к плоскому торцу втулки 2 колеса компрессора 1. Гайка 4 предназначена для стягивания пакета деталей ротора, включая колеса компрессора 1. Резьба 5 нарезана на конце вала 6 под гайку 4. На каждой втулке 2 колеса компрессора 1 между входными кромками лопаток 8 и торцом втулки 2 колеса компрессора 1 выполнена кольцевая канавка 7, которая может иметь любую форму сечения, предпочтительнее - прямоугольную.

Согласно второму варианту (см. фиг.2): высокоскоростной ротор нагнетательной машины, преимущественно электро- и турбокомпрессора, содержит пакет деталей, включающий один или два колеса компрессора 1 (в зависимости от типа машины: например, для электрокомпрессора - два колеса компрессора, а турбокомпрессора для наддува ДВС - одно колесо компрессора), установленные на разных концах вала. Поверхность торца каждой втулки 2 колеса компрессора 1, прилегающая к гайке 4 и контактирующая с ней, выполнена в виде вогнутой сферической поверхности. Причем каждая из гаек 4 имеет со стороны торца втулки 2 колеса компрессора выпуклую сферическую поверхность, например того же радиуса, что и поверхность на торце втулки 2 колеса 1. Гайка 4 предназначена для стягивания пакета деталей ротора, включая колесо компрессора. Резьба 5 нарезана на конце вала 6 под гайку 4. На каждой втулке 2 колеса компрессора 1 между входными кромками лопаток 8 и торцом втулки 2 колеса компрессора 1 выполнена кольцевая канавка 7, которая может иметь любую форму сечения, предпочтительнее - прямоугольную.

Кроме того, для всех вариантов предлагаемого изобретения: для колеса компрессора, изготовленного из алюминия или близкому к нему по физико-механическим свойствам сплавов, каждая кольцевая канавка 7, выполненная на втулке 2 колеса компрессора 1, в качестве примера, может иметь следующие размеры: глубину в пределах (0,15...0,4) D, передний край канавки расположен на расстоянии (0,1...0,15) D от торца втулки 2 колеса, осевую протяженность канавки (0,03...0,2) D, длину канавки в окружном направлении, охватывающую центральный угол 150...360°. А радиусы сферических поверхностей каждой гайки, шайбы и торца втулки каждого колеса компрессора могут находиться в пределах (0,35...0,6) D, где D - диаметр втулки колеса компрессора на торце, при этом радиусы сопрягающихся поверхностей выполнены, например, одинаковыми.

Предлагаемый высокоскоростной ротор нагнетательной машины, преимущественно электро- и турбокомпрессора, работает следующим образом.

Рассмотрим вариант турбокомпрессора, имеющего одно колесо компрессора. В случае электрокомпрессора, имеющего два колеса, предлагаемое устройство работает аналогично.

В высокоскоростном роторе нагнетательной машины, преимущественно электро- и турбокомпрессора, по первому варианту (см. фиг.1), при креплении деталей пакета во время сборки, детали роторной группы взаимодействуют между собой торцовыми поверхностями, выполненными с заданной чертежами точностью по биению, образуя тем самым неидеальный с точки зрения биений торцов пакет деталей, стягиваемый гайкой 4 при помощи резьбы 5, нарезанной на конце вала 6. В момент стяжки пакета гайкой 4 детали пакета выбирают радиальный зазор с валом 6 ротора по посадочным диаметрам до упора. Затем шайба 3, в пределах своего радиального зазора с валом 6, начинает перемещаться сферическим торцом по ответной сфере стягивающей гайки 4, а плоским торцом - по плоской поверхности торца втулки 2 колеса компрессора 1 в радиальном направлении, уменьшая при этом возникающие изгибные усилия при стяжке пакета деталей ротора. При этом, все еще оставшиеся изгибные усилия, возникающие в момент стяжки пакета с помощью сферической гайки 4 и шайбы 3, передаются на кольцевую канавку 7, выполненную на втулке колеса компрессора 1, деформируя, прежде всего ее, а не вал ротора. Смещением массы втулки 2 колеса компрессора относительно оси вала из-за деформации кольцевой канавки 7 можно пренебречь в силу ее незначительности, а также относительно малого расстояния канавки до оси вращения.

Аналогично работает и предлагаемый высокоскоростной ротор нагнетательной машины, преимущественно электро- и турбокомпрессора, по второму варианту, изображенному на фиг.2, при креплении деталей пакета. Разница заключается лишь в том, что в момент стяжки пакета ротора выпуклая сферическая поверхность гайки 4 скользит по вогнутой поверхности, выполненной на торце втулки 2 колеса компрессора 1. При этом кольцевая канавка 7 воспринимает оставшийся от взаимодействия сферических поверхностей гайки и торца втулки колеса компрессора изгибный момент и деформируется, как и в конструкции, выполненной по 1 варианту, изображенному на фиг.1.

Таким образом, благодаря предлагаемому изобретению, вал высокоскоростного ротора нагнетательной машины гарантированно не подвергается изгибу в момент стяжки пакета деталей ротора, и можно сказать, что приобретенный дисбаланс ротора отсутствует практически целиком.

Заявленный высокоскоростной ротор нагнетательной машины, преимущественно электро- и турбокомпрессора, при использовании позволяет значительно снизить вибрацию и шум турбокомпрессора при работе, повысить долговечность работы подшипников (в особенности газодинамических и газостатических) и их эффективность, полностью исключить затирания колеса компрессора или турбины о корпусные детали, что в целом повышает эксплуатационные возможности нагнетательной машины и снижает ее энергозатраты.

По данному изобретению изготовлены опытные образцы, которые прошли испытания, подтвердившие их работоспособность и получение ожидаемого положительного эффекта.

Предложенный высокоскоростной ротор нагнетательной машины, преимущественно электро- и турбокомпрессора, может найти широкое применение при конструировании компрессоров, в том числе электрокомпрессоров, турбокомпрессоров, например для наддува ДВС, турбодетандеров, насосов, вентиляторов, воздуходувок и других лопаточных машин.

Источники информации:

1. Автомобильные двигатели с турбонаддувом /Н.С. Ханин, Э.В. Аболтин, Б.Ф. Лямцев и др. - М: Машиностроение, 1991. - С.147.

2. Патент JP №3279698, М.кл. F 04 D 29/28, опубл. 10.12.1991 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Турбокомпрессор | 1990 |

|

SU1776885A1 |

| СПОСОБ СБОРКИ И ОКОНЧАТЕЛЬНОЙ БАЛАНСИРОВКИ СОСТАВНОГО РОТОРА ТУРБОМАШИНЫ | 2001 |

|

RU2207446C2 |

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

| ТУРБОНАГНЕТАТЕЛЬ | 1990 |

|

RU2011850C1 |

| Ротор вентилятора авиационного ТРДД с длинными широкохордными пустотелыми лопатками с демпферами | 2019 |

|

RU2727314C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2017 |

|

RU2651961C1 |

| ТУРБОКОМПРЕССОР НАДДУВА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2224139C2 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), цилиндрическая составляющая вала ротора, внешний стяжной элемент вала ротора | 2016 |

|

RU2614018C1 |

| Ротор турбомашины | 1989 |

|

SU1642078A1 |

| Способ получения болтового соединения деталей | 1990 |

|

SU1751462A1 |

Группа изобретений относится к машиностроению, точнее к высокоскоростным роторам нагнетательных машин, таким как электрокомпрессоры, турбокомпрессоры для наддува двигателей внутреннего сгорания (ДВС), воздуходувки и другим лопаточным машинам. Предлагаемый высокоскоростной ротор нагнетательной машины обеспечивает практически полное устранение приобретенного дисбаланса ротора за счет достижения минимально допустимой деформации вала в момент стягивания пакета деталей ротора гайкой, что приводит к значительному снижению вибрации и шума турбокомпрессора при работе, повышению долговечности работы подшипников, а также исключению затирания колеса или турбины компрессора о корпусные детали, что в целом повышает его эксплуатационные возможности и уменьшает энергозатраты. Для этого, по первому варианту, ротор снабжен шайбами, каждая из которых расположена между торцом втулки колеса компрессора и гайкой, причем с одной стороны шайба имеет вогнутую сферическую поверхность, прилегающую к выпуклой сферической поверхности гайки, а с другой - плоскую, прилегающую к плоскому торцу втулки колеса компрессора, при этом на каждой втулке колеса компрессора выполнена кольцевая канавка, расположенная между лопатками и торцом втулки колеса компрессора. По второму варианту, на каждой втулке колеса компрессора выполнена кольцевая канавка, расположенная между лопатками и торцом втулки колеса компрессора, имеющим вогнутую сферическую поверхность, прилегающую к выпуклой сферической поверхности гайки. 2 с.п. ф-лы, 2 ил.

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Устройство для уплотнения полостей всасывания и нагнетания турбомашины | 1982 |

|

SU1126724A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА РАДИАЛЬНОГО ВЕНТИЛЯТОРА | 1993 |

|

RU2080492C1 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2002 |

|

RU2228967C2 |

| СИСТЕМА ЛАЗЕРНОЙ МАРКИРОВКИ ПРОЗРАЧНЫХ И ПОЛУПРОЗРАЧНЫХ, ПРЕИМУЩЕСТВЕННО ТОНКОСТЕННЫХ КРИВОЛИНЕЙНЫХ, ИЗДЕЛИЙ В КОНВЕЙЕРНОМ ПРОИЗВОДСТВЕ | 2003 |

|

RU2243873C1 |

| Предохранительный клапан | 1979 |

|

SU916850A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2005-03-10—Публикация

2003-08-21—Подача