Изобретение относится к строительным материалам и может быть использовано при изготовлении огнеупорной футеровки тепловых агрегатов с рабочей температурой до 1550oC.

Известен способ изготовления легковесных огнеупоров, заключающийся в приготовлении смеси из подвспененного полистирола, молотого технического глинозема, добавок и воды, формования в закрывающихся формах, сушке и обжиге [1].

Недостаток известного способа заключается в сравнительно низкой прочности, обусловленной неоднородностью материала и повышенной капиллярной пористостью, а также в высокой энергоемкости технологии.

По технической сущности и достигаемому результату наиболее близок к заявленному способ изготовления легковесного огнеупора, заключающийся в подвспенивании полистирола, помоле технического глинозема, совмещении пенополистирола с глиноземом и водой, формовании массы в закрывающихся формах, верхние и нижние крышки которых являются электродами и перфорированы, электропрогреве массы, сушке и обжиге [2].

Недостаток известного способа заключается в высокой энергоемкости технологического процесса, обусловленной в основном необходимостью помола всей дозы технического глинозема.

Техническим результатом изобретения является снижение энергозатрат на технологический процесс.

Технический результат достигается тем, что в способе изготовления легковесного огнеупора, включающем подвспенивание полистирола, помол технического глинозема, совмещение полистирола с глиноземом и водой, формование в закрывающихся формах, верхние и нижние крышки которых перфорированы и служат электродами при электропрогреве массы, после которого проводят сушку и обжиг, а 60-70% немолотого глинозема обрабатывают гидрофобизатором до образования на поверхности зерен гидрофобных пленок, используют формы, крышки которых перфорированы на 0,20-0,35% площади, а электропрогрев осуществляют в одну стадию при напряжении 110-120 В и силе тока, изменяющейся от 0,5 до 3,0 А в течение 30-42 мин.

Согласно предлагаемому способу в формовочную массу вводят 30-40% молотого технического глинозема и 60-70% немолотого, предварительно обработанного гидрофобизатором. На зернах немолотого глинозема образуются гидрофобные пленки, не разрушающиеся в процессе приготовления формовочной массы и препятствующие проникновению воды в глубь зерен глинозема. Влажность массы может быть соответственно уменьшена, что положительно сказывается на прочности изделий. Гидрофобные пленки разрушаются под давлением при повышенных температурах при электропрогреве, после чего значительная часть влаги, отжимаемой за счет довспенивания пенополистирола, поглощается зернами глинозема. При этом в поры с водой вносятся частички молотого глинозема, уплотняя огнеупорное вяжущее, и меньшее количество влаги с частичками вяжущего отжимается через перфорацию форм, которая согласно данному способу составляет всего 0,20-0,35% площади крышек. Повышается однородность материала, уплотняются межпоровые перегородки. Проведение электропрогрева при напряжении 110-120 В и силе тока, меняющейся от 0,5 до 3,0 А по мере изменения влажности и структуры массы в течение 35-42 мин, обеспечивает одновременный по всей массе плавный нагрев до 80-100oC при незначительном градиенте температур между центром и периферией. Это особенно важно для массы, содержащей большую часть глинозема в немолотом состоянии. Мощность при предлагаемом режиме электропрогрева составляет 0,23-0,25 кВт/дм3. В результате благодаря использованию 60-70% технического глинозема в немолотом состоянии значительно снижаются энергозатраты на технологический процесс, а предварительная обработка зерен немолотого глинозема гидрофобизатором позволяет сохранить высокий уровень прочности изделий.

Увеличение доли немолотого глинозема в формовочной массе свыше 70% приводит к снижению прочности изделий несмотря на гидрофобную обработку и рекомендуемый режим электропрогрева. Уменьшение доли молотого глинозема против рекомендуемого влечет неоправданное повышение энергозатрат. Увеличение площади перфорации крышек приводит к необоснованному увеличению выноса влаги с частицами вяжущего и нецелесообразно технологически, а уменьшение степени перфорации влечет к концентрации напряжений в поверхностных слоях за счет обводнения их и концентрации в них избытка воздуха, вытесняемого из центра, что отрицательно сказывается на прочности изделий и качестве поверхности.

Примеры. Предложенным и известным способами готовят образцы огнеупорного легковеса, используя следующие сырьевые материалы:

технический глинозем ГК Пикалевского п/о "Глинозем" (ГОСТ 6912-74);

полистирол ПСВ фр. 5 /ТУ 6-05-1905-81/;

гидрофобизирующая жидкость 136-41 /ГОСТ 10834-76/.

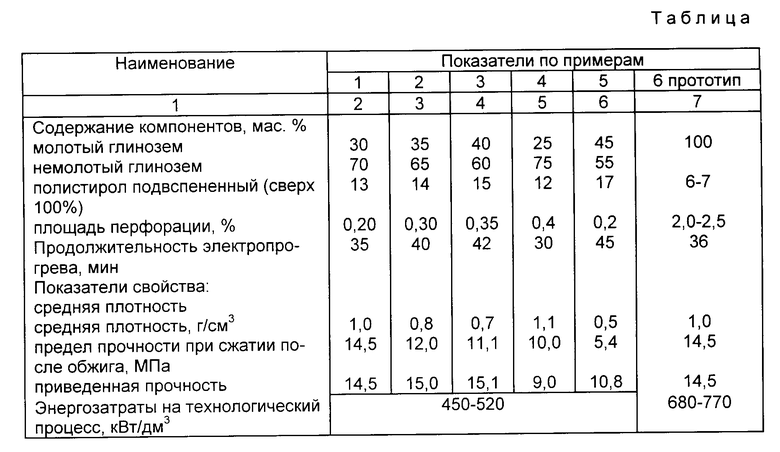

Полистирол подвспенивают до средней плотности гранул 0,04 - 0,045 г/см3. Согласно предложенному способу часть технического глинозема подвергают помолу до остатка на сите N 63 до 1% и содержания частиц менее 1 мкм не меньше 37%, а другую часть глинозема обрабатывают гидрофобизатором напылением, окунанием или любым другим известным способом. Затем молотую и немолотую части глинозема смешивают с водой и в полученный шликер вводят при перемешивании подвспененный полистирол. Формовочной массой заполняют жесткую форму, верхняя и нижняя крышки которой являются электродами и выполнены перфорированными. Форму закрывают и массу подвергают электропрогреву при 110-120 В и силе тока, изменяющейся от 0,5 до 3,0 А в течение 35-42 мин. Затем осуществляют сушку при 120-125oC и обжиг при 1450-1550oC. Параметры способа и результаты испытаний приведены в таблице.

Как видно из таблицы, использование предложенного способа позволяет снизить энергозатраты на 32-34%. Получены изделия с меньшей средней плотностью при сохранении уровня прочностных показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ЛЕГКОВЕСНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2114090C1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1108084A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ОГНЕУПОРОВ | 2016 |

|

RU2615007C1 |

| Способ изготовления полистиролбетонного изделия | 2018 |

|

RU2681036C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ОБЪЕМНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2473515C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2444435C1 |

| Способ изготовления легковесных огнеупорных изделий | 1987 |

|

SU1537670A1 |

| Способ изготовления легкобетонных изделий | 1987 |

|

SU1551704A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕПЛОИЗОЛЯЦИИ | 2014 |

|

RU2588503C2 |

| Способ изготовления разноплотных огнеупорных изделий | 1987 |

|

SU1470733A1 |

Использование: при изготовлении огнеупорной футеровки тепловых агрегатов. Сущность изобретения: способ изготовления легковесного огнеупора включает смешивание подвспененного полистирола с техническим глиноземом, 30-40 мас. % которого подвергают помолу, а 60-70 мас. % обрабатывают гидрофобизатором до образования на поверхности гидрофобных пленок, и водой. Смесь формуют в формах, верхние и нижние крышки которых перфорированы на 0,20-0,35% площади и проводят электропрогрев при напряжении 110-120 В и силе тока 0,5-3,0 А в течение 35-42 мин. Характеристики: средняя плотность 0,7-1,0 г/см3, предел прочности при сжатии 11,1-14,5 МПа. 1 табл.

Способ изготовления легковесного огнеупора, включающий подвспенивание полистирола, помол технического глинозема, совмещение пенополистирола с глиноземом и водой, формование в закрывающихся формах, верхние и нижние крышки которых перфорированы и служат электродами, при электропрогреве массы, после которого проводят сушку и обжиг, отличающийся тем, что помолу подвергают 30-40 мас.% технического глинозема, а 60-70% немолотого глинозема обрабатывают гидрофобизатором до образования на поверхности гидрофобных пленок, используют формы, крышки которых перфорированы на 0,20-0,35% площади, а электропрогрев осуществляют в одну стадию при напряжении 110-120 В и силе тока, изменяющейся от 0,5 до 3,0 А, в течение 35-42 мин.

| SU, авторское свидетельство, 737384, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторско е свидетельство, 1470733, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-06-27—Публикация

1992-12-24—Подача