Изобретение относится к области строительных материалов, а именно к изготовлению теплоизоляционных огнеупорных изделий, предназначенных для службы в тепловых агрегатах черной и цветной металлургии.

Цель изобретения - повышение прочности изпелий и сокращение цикла изготовления .

Способ осуществляют следующим образом .

В воду, используемую для приготовления смкси, при перемешивании вводят

лигносульфонаты технические модифицированные (ЛТМ), которые являются смесью лигносульфонатов технических с натриевыми и кальциевыми солями минеральных кислот (Ca(NO )г , NaCl, NaN03 и др.) в количестве k-$% от массы воды. В лопастную мешалку засыпают предварительно подвспененные гранулы полистирола, добавляют водный раствор ЛТМ и огнеупорный компонент (технический глинозем) и перемешивают в течение 10-15 мин. Смесь влажностью 30-35% разливают в замкнупература

125 С в центре изделия

тые перфорированные формы. При этом перфорация в виде щелей выполнена на двух стенках формы, являющихся электродами. Затем производят электронагрев токами промышленной частоты 50 Гц в два этапа: на первом этапе при мощности Вт на 1 дм3 смеси в течение мин и на втором этапе при мощности 150-200 Вт на 1 дм3 смеси в течение 15-20 мин. При этом на первом этапе электропрогрева тем- в смеси повышается до 120с незначительным понижением ее на поверхности до 100°С. А на втором этапе температура постепенно снижается до 105-110 С в центре и на поверхности. После распалубки производят сушку сырцов горячим воздухом при 120-125°С в течение мин и обжиг.

Пример 1. ЛТМ вводят в количестве k% от массы воды, прогрев на первом этапе осуществляют при мощности 300 Вт на 1 дм3 смеси в течение 5 мин и на втором этапе при мощности 150 Вт в течение 15 мин.

Пример 2. ЛТМ вводят в количестве 5%, прогрев проводят при мощности 00 Вт на 1 дм3 в течение 7 мин и при 200 Вт в течение 20 мин.

5

0

5

0

Пример 3. ЛТМ вводят в количестве 4,5%, прогрев проводят при мощности 350 Вт в течение 6 мин и при мощности 170 Вт в течение 18 мин.

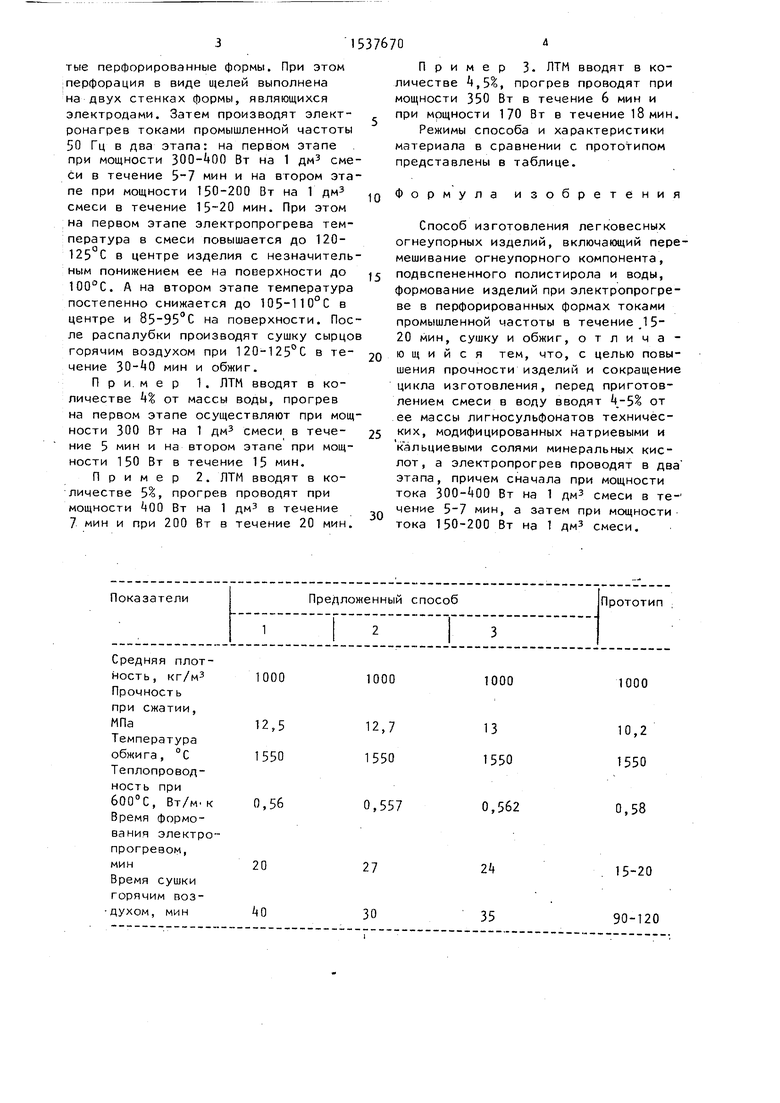

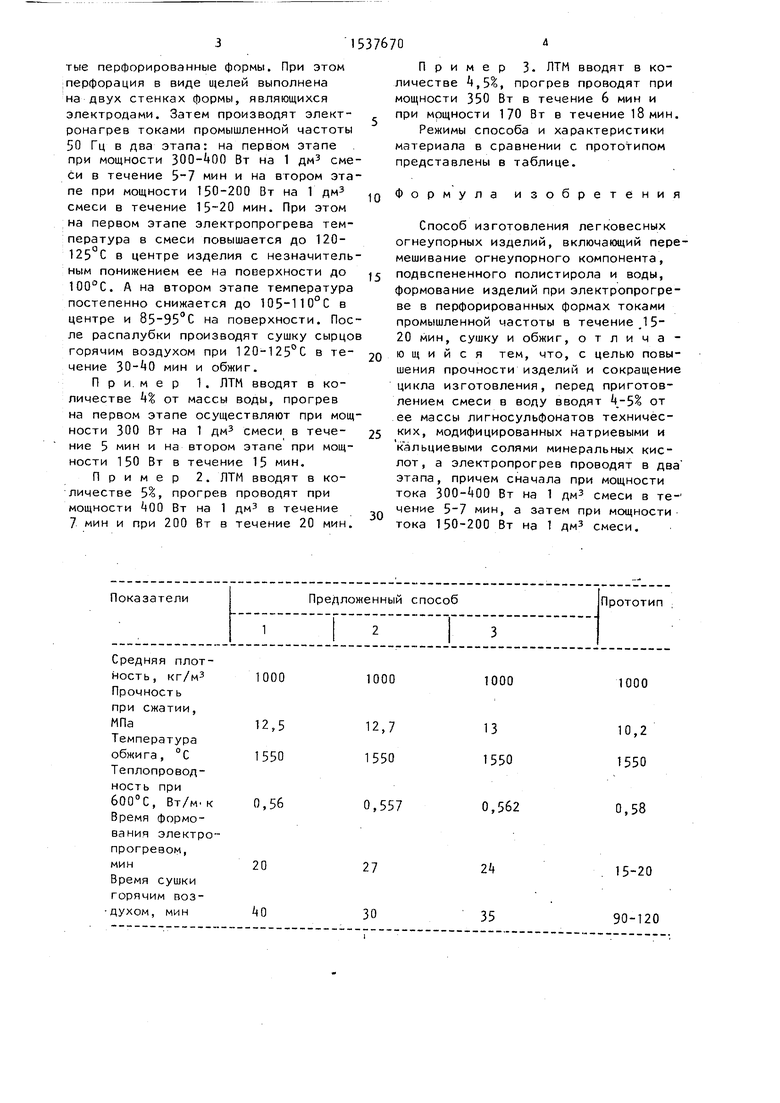

Режимы способа и характеристики материала в сравнении с прототипом представлены в таблице.

Формула изобретения

Способ изготовления легковесных огнеупорных изделий, включающий перемешивание огнеупорного компонента, подвспененного полистирола и воды, формование изделий при электропрогреве в перфорированных формах токами промышленной частоты в течение 15 20 мин, сушку и обжиг, о т л и ч а - ю щ и и с я тем, что, с целью повышения прочности изделий и сокращение цикла изготовления, перед приготовлением смеси в воду вводят 4-5% от ее массы лигносульфонатов технических, модифицированных натриевыми и кальциевыми солями минеральных кислот , а электропрогрев проводят в два этапа, причем сначала при мощности тока Вт на 1 дм3 смеси в течение мин, а затем при мощности тока 150-200 Вт на 1 дм3 смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ЛЕГКОВЕСНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2114090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРА | 1992 |

|

RU2114089C1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1108084A1 |

| Способ изготовления легкобетонных изделий | 1987 |

|

SU1551704A1 |

| Способ изготовления разноплотных огнеупорных изделий | 1987 |

|

SU1470733A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2444435C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ОБЪЕМНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2473515C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ОГНЕУПОРОВ | 2016 |

|

RU2615007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ЖИДКОГО СТЕКЛА И СТЕКЛОБОЯ МЕТОДОМ ЭЛЕКТРОПРОГРЕВА | 2014 |

|

RU2606486C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕПЛОИЗОЛЯЦИИ | 2014 |

|

RU2588503C2 |

Изобретение относится к изготовлению теплоизоляционных огнеупорных изделий, предназначенных для службы в тепловых агрегатах черной и цветной металлургии. Цель изобретения - повышение прочности изделий и сокращение цикла изготовления. Способ изготовления легковесных огнеупорных изделий включает перемешивание огнеупорного компонента, подвспененного полистирола и воды, в которую предварительно вводят 4 - 5% от ее массы лигносульфонатов технических модифицированных натриевыми и кальциевыми солями минеральных кислот, формование изделий из полученной массы с влажностью 30 - 35% в перфорированных формах токами промышленной частоты сначала при мощности тока 300 - 400 вт на 1 дм3 смеси в течение 5 - 7 мин, а затем при мощности тока 150 -200 Вт на 1 дм3 смеси в течение 15- 20 мин. Полученные изделия имеют среднюю плотность 1000 кг/м3, прочность при сжатии 12,5 - 13 МПа, теплопроводность при 600°С 0,557 - 0,562 Вт/м.к. 1 табл.

Средняя плотность, кг/м3 Прочность при сжатии,

МПа

Температ ура

обжига, °С Теплопроводность при

600°С, Вт/м.к Время формования электропрогревом,

мин

Время сушки горячим воздухом, мин

1000

13 1550

0,562

2 Ц 35

1000

10,2 1550

0,58

15-20 90-120

| Шихта для изготовления корундового легковесного материала | 1975 |

|

SU609739A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Дисковый гидротормоз | 1957 |

|

SU110808A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| ($Ь) СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | |||

Авторы

Даты

1990-01-23—Публикация

1987-06-23—Подача