Изобретение относится к легковесным теплоизоляционным огнеупорным материалам и может быть использовано в различных областях техники для теплоизоляции и футеровки тепловых агрегатов, работающих при высоких температурах.

Известна композиция для изготовления огнеупорного материала (жаростойкого бетона), включающая, мас. %: электрокорунд в качестве огнеупорного наполнителя - 85-97; в качестве связующего глиноземистый цемент с 4% керамической пластифицирующей добавкой на основе глины, каолина или бентонита - 2-15; диспергирующий агент (фосфат, ЛСТ) - до 1%; стабилизирующую добавку из группы хроматов или соединений хрома, например H2CrO4, - до 3% [Патент 80287 Румыния, МКИ С04В 35/60, 30.11.1982]. Однако такой огнеупорный материал является плотным, непригодным для использования в качестве теплоизоляционного легковесного материала. Кроме того, соединения Cr(VI) высокотоксичные, что ограничивает возможности их использования в огнеупорном производстве и эксплуатации огнеупоров.

Известен также состав шихты для изготовления легковесных огнеупоров, содержащий в качестве огнеупорного наполнителя на основе оксида алюминия смесь различных видов технического глинозема: молотый технический глинозем 30-40 мас. % и немолотый технический глинозем, обработанный гидрофобизатором, 60-70 мас. %, а также вспененный полистирол (пенополистирол) и воду [RU 2114089, МПК С04В 38/06, опубл. 27.06.1998 г.]. Недостатком указанного состава являются низкая механическая прочность сырца и готового огнеупорного материала.

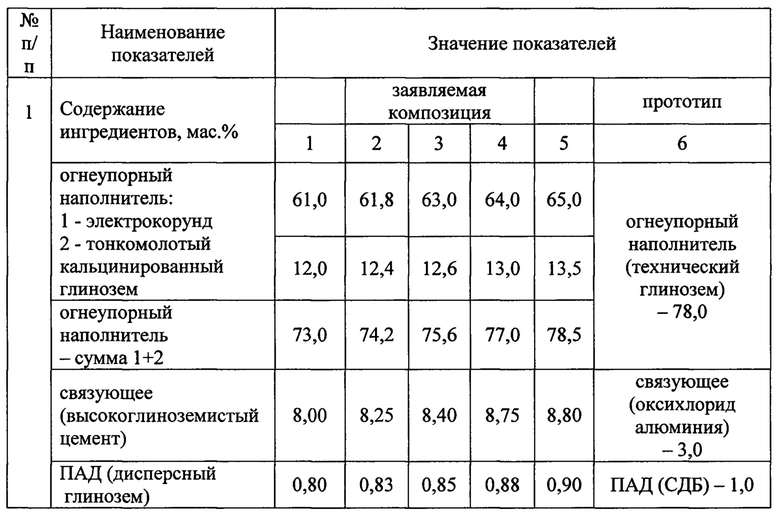

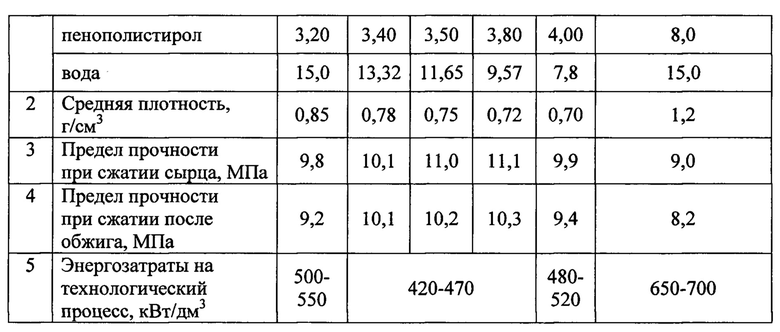

Наиболее близким по достигаемому эффекту к заявляемой композиция относится состав для изготовления легковесных огнеупоров по авторскому свидетельству №737384, МПК С04В 21/00, опубл. 30.05.1980 г., который выбран в качестве прототипа. В данном составе в качестве огнеупорного наполнителя на основе оксида алюминия используется технический глинозем, в качестве связующего и упрочняющего вещества - оксихлорид алюминия. Состав содержит также пенополистирол (подвспененный полистирол), сульфидно-дрожжевую бражку (СДБ) и воду при следующем соотношении компонентов, мас. %:

Недостаток вышеуказанной композиции заключается в сравнительно низкой прочности, обусловленной неоднородностью материала, а также в высокой энергоемкости технологии получения легковесных огнеупоров.

В основу изобретения поставлена задача усовершенствования композиции для изготовления легковесных огнеупоров путем изменения состава огнеупорного наполнителя за счет использования новых глиноземсодержащих ингредиентов с заданными параметрами, а также других составляющих композиции и установления определенного оптимального соотношения как между всеми компонентами композиции, так и отдельными ингредиентами между собой. Решение этой задачи дает возможность получать композицию с максимально высокой степенью однородности при минимальном водосодержании, что обеспечивает благоприятные условия для равномерной упаковки зерен наполнителя и выгорающей добавки, приводит к быстрому равномерному и плавному прогреву всей массы материала, созданию равномерной структуры материала при низких энергетических затратах.

Техническим результатом является повышение прочности готовых изделий и снижение энергоемкости процесса получения легковесных огнеупоров.

Сущность изобретения заключается в том, что в композиции для изготовления легковесных огнеупоров, включающей огнеупорный наполнитель на основе оксида алюминия, связующее, диспергирующий агент, пенополистирол и воду, в качестве огнеупорного наполнителя используются электрокорунд фракцией 0,045-0,115 мм и тонкомолотый кальцинированный глинозем при отношении (4,86-4,98):1, в качестве связующего используют высокоглиноземистый цемент, а в качестве диспергирующего агента используется дисперсный глинозем, при этом соотношение между ингредиентами в композиции установлено следующим, мас. %:

Общим с прототипом существенным признаком является:

- содержание в композиции огнеупорного наполнителя на основе оксида алюминия, алюмосодержащего связующего, диспергирующего агента, пенополистирола и воды.

Отличительными от прототипа существенными признаками являются:

- использование в качестве огнеупорного наполнителя электрокорунда фракцией 0,045-0,115 мм и тонкомолотого кальцинированного глинозема при отношении (4,86-4,98):1;

- использование в качестве связующего высокоглиноземистого цемента;

- использование в качестве диспергирующего агента дисперсного глинозема;

- соотношение между ингредиентами в композиции установлено следующим, мас. %:

Приведенные отличительные признаки являются необходимыми и достаточными для всех случаев, на которые распространяется объем правовой защиты изобретения.

Между существенными признаками и техническим результатом - повышением прочности изделий и снижением энергоемкости процесса получения легковесных огнеупоров - существует причинно-следственная связь, которая объясняется следующим образом. Заявляемая композиция для изготовления легковесных огнеупоров включает традиционные ингредиенты: огнеупорный наполнитель, связующее, пластификатор, выгорающую добавку, воду. В качестве огнеупорного наполнителя в заявляемой композиции используются электрокорунд фракцией 0,045-0,115 мм и тонкомолотый кальцинированный глинозем. После смешивания электрокорунда фракцией 0,045-0,115 мм и тонкомолотого кальцинированного глинозема на зернах глинозема, содержащегося в электрокорунде, образуются специальные гидрофобные пленки, не разрушающиеся в процессе приготовления формовочной массы и препятствующие проникновению воды вглубь зерен глинозема. Влажность массы может быть соответственно уменьшена, что положительно сказывается на прочности изделий. Гидрофобные пленки разрушаются под давлением при повышенных температурах при электропрогреве, после чего значительная часть влаги, отжимаемой за счет довспенивания пенополистирола, поглощается зернами глинозема. При этом в поры с водой вносятся частички тонкомолотого кальцинированного глинозема, уплотняя огнеупорное вяжущее, и меньшее количество влаги с частичками вяжущего отжимается через перфорацию форм. При этом повышается однородность материала, уплотняются межпоровые перегородки, что позволяет обеспечить благоприятные условия для равномерной упаковки зерен наполнителя и выгорающей добавки, приводит к быстрому равномерному и плавному прогреву всей массы материала при обжиге и созданию равномерной структуры материала при низких энергетических затратах.

Опытным путем было установлено, что наиболее высокая степень однородности и наиболее благоприятные условия для равномерной упаковки зерен глинозема достигаются при отношении электрокорунда и тонкомолотого кальцинированного глинозема в огнеупорном наполнителе (4,86-4,98):1 по массе. Если отношение между содержанием электрокорунда и тонкомолотого кальцинированного глинозема в наполнителе будет менее чем 4,86:1 по массе, то не будет обеспечиваться достаточная степень однородности материала. Если отношение между содержанием электрокорунда и тонкомолотого кальцинированного глинозема в наполнителе будет более чем 4,98:1 по массе, то не будут обеспечиваться благоприятные условия для равномерной упаковки зерен глинозема в огнеупорном наполнителе.

Ограничение верхнего предела электрокорунда размером фракции 0,115 мм способствует достижению высокой плотности укладки зерен огнеупорного заполнителя и хорошей текучести массы при минимальном содержании воды. При наличии в композиции электрокорунда с размером фракции менее 0,045 мм будет наблюдаться агломерация мелких частиц, при этом не будет обеспечиваться необходимая текучесть массы.

Увеличение доли электрокорунда в заявляемой композиции свыше 64 мас. % приводит к снижению прочности изделий. Уменьшение доли электрокорунда против рекомендуемого (61,8% мас.) влечет неоправданное повышение энергозатрат.

При использовании тонкомолотого кальцинированного глинозема в качестве огнеупорного наполнителя прочность композиции для изготовления огнеупоров можно обеспечить при меньшем расходе высокоглиноземистого цемента, чем требуется по условию плотности.

Тонкомолотый кальцинированный глинозем кроме функции огнеупорного наполнителя в заявляемой композиции выступает также в качестве пластифицирующей добавки, обуславливая подвижность смеси предлагаемого состава при минимальном водосодержании, что обеспечивает благоприятные условия для равномерной упаковки зерен наполнителя и выгорающей добавки, а также для сокращения времени сушки сырца и экономии исходного сырья.

Связующим и упрочняющим веществом для заявляемой композиции является высокоглиноземистый цемент в указанных пределах содержания. Увеличение содержания высокоглиноземистого цемента в композиции свыше 8,75 мас. % приводит к повышению клеящего эффекта на стадии приготовления массы, увеличению выноса этих частиц при электропрогреве и снижению прочности изделий. Уменьшение содержания высокоглиноземистого цемента в композиции против рекомендуемого влечет повышение водопотребности формовочной массы и снижение прочности.

Дисперсный глинозем в указанных пределах выступает в качестве диспергирующего агента - поверхностно-активной добавки (ПАД) в заявляемой композиции огнеупорной массы, предотвращая слипание мелких частиц и обеспечивая ее необходимую текучесть при минимальной влажности. Введение в огнеупорную массу дисперсного глинозема менее заявленного нижнего предела (0,83 мас. %) не обеспечивает достаточной текучести массы, а введение более заявленного верхнего предела (0,88 мас. %) увеличивает время ее твердения.

Введение в состав композиции дисперсного глинозема уменьшает также водопотребление огнеупорной массы, что позволяет сократить время сушки и оптимизировать пористость.

Пенополистирол используется в качестве выгорающей добавки для создания легковесных пористых огнеупорных материалов. При содержании пенополистирола в композиции в пределах 3,40-3,80 мас. % обеспечивается требуемая плотность материала при достаточной прочности. Если содержание пенополистирола в заявляемой композиции будет менее чем 3,40 мас. %, то не будет обеспечиваться требуемая плотность легковесного огнеупора. Если же содержание пенополистирола в композиции будет более чем 3,80 мас. %, то у материала будет повышенная пористость и не будет обеспечиваться достаточная прочность изделия.

При использовании в заявляемой композиции всех сыпучих ингредиентов в указанных пределах содержания заданные характеристики материалов обеспечиваются при минимальном содержании воды - в пределах 9,57-13,32 мас. %.

Ниже представлен пример приготовления заявляемой композиции для изготовления легковесных огнеупоров с различным соотношением между ингредиентами, а также композиции-прототипа.

Для приготовления заявляемой композиции используют следующие сырьевые материалы:

- электрокорунд по ТУ 3988-012-00658716-2002;

- высокоглиноземистый цемент с содержанием Al2O3 80% по ГОСТ 969-91;

- кальцинированный глинозем по ГОСТ 6912.1-93;

- дисперсный глинозем марки «ADS-3»;

- вспененный полистирол марки ПСВ-С 6М по ТУ-2214-033-05762341-2009;

- вода по ГОСТ 2874-8.

Приготавливают композицию для изготовления легковесных огнеупоров следующим образом. В смеситель загружаются все сухие компоненты, затем осуществляют перемешивание в течение 1-2 минут. После чего загружается пенополистирол и опять осуществляется перемешивание в течение 1-2 минут. Далее вводится вода и осуществляется перемешивание до того момента, когда на поверхности массы выступает влага. Полученную массу укладывают в открытые формы. Затем осуществляется виброформование и уплотнение массы до заполнения всего объема формы. После полной заливки форма отставляется на пол для схватывания бетона. Затем осуществляется сушка при температуре не менее 20°С и обжиг при температуре не менее 1400°С.

Составы композиций для изготовления легковесных огнеупоров и свойства полученных изделий после испытаний согласно стандартным методикам приведены в таблице.

Как видно из представленных в таблице данных, при использовании заявляемой композиции предел прочности при сжатии после обжига (МПа) у изделий из легковесных огнеупоров повышается на 23,2-25,6% отн., а энергозатраты на технологический процесс изготовления легковесных огнеупоров (кВт/дм3) снижаются на 25,7-3,1% отн. по сравнению с композицией-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2018 |

|

RU2698390C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| БЕЗОБЖИГОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2155735C1 |

Изобретение относится к легковесным теплоизоляционным огнеупорным материалам и может быть использовано в различных областях техники для теплоизоляции и футеровки тепловых агрегатов, работающих при высоких температурах. Технический результат - повышение прочности изделий и снижение энергоемкости процесса получения легковесных огнеупоров. Композиция для изготовления легковесных огнеупоров, включающая огнеупорный наполнитель на основе оксида алюминия, связующее, диспергирующий агент, пенополистирол и воду, в качестве огнеупорного наполнителя используются электрокорунд фракцией 0,045-0,115 мм и тонкомолотый кальцинированный глинозем при отношении (4,86-4,98):1, в качестве связующего используют высокоглиноземистый цемент, а в качестве диспергирующего агента используется дисперсный глинозем, при этом соотношение между ингредиентами в композиции установлено следующим, мас. %: электрокорунд фракцией 0,045-0,115 мм 61,80-64,00; тонкомолотый кальцинированный глинозем 12,40-13,00; высокоглиноземистый цемент 8,25-8,75; дисперсный глинозем 0,83-0.88; пенополистирол 3,40-3,80; вода остальное. 1 табл.

Композиция для изготовления легковесных огнеупоров, включающая огнеупорный наполнитель на основе оксида алюминия, связующее, диспергирующий агент, пенополистирол и воду, отличающаяся тем, что в качестве огнеупорного наполнителя используются электрокорунд фракцией 0,045-0,115 мм и тонкомолотый кальцинированный глинозем при отношении (4,86-4,98):1, в качестве связующего используют высокоглиноземистый цемент, а в качестве диспергирующего агента используется дисперсный глинозем, при этом соотношение между ингредиентами в композиции установлено следующим, мас. %:

| Состав для изготовления легковесных огнеупоров | 1978 |

|

SU737384A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| Шихта для изготовления огнеупоров и способ их изготовления | 1984 |

|

SU1209664A1 |

| SU 1749206 A1, 07.02.1986 | |||

| JP 62036071 A, 17.02.1987. | |||

Авторы

Даты

2017-04-03—Публикация

2016-03-10—Подача