Изобретение относится к технологии органического синтеза, в частности к получению сложных эфиров, в том числе полиэфиров, применяемых в качестве пластификаторов полимеров, этерификацией полуэфира-2,2,4-триметил-3-гидроксипентилизобутирата (ГПБ), содержащего свободную вторичную гидроксильную группу, адипиновой кислотой или фталевым ангидридом.

Известно, что 2,2,4-триалкил-3-гидроксипентилалканоаты, в том числе ГПБ, могут быть этерифицированы карбоновыми кислотами или ангидридами кислот в присутствии катализаторов, обычно применяемых при этерификации, например соляной или серной кислот, хлорида олова. Однако прямая этерификация или переэтерификация упомянутого моноэфира гликоля, имеющего в своем составе вторичную гидроксильную группу, сопровождается рядом нежелательных побочных реакций: дегидратацией, циклизацией, перегруппировкой карбониевого иона.

Указанные выше побочные процессы имеют место и при использовании таких известных катализаторов этерификации, как арилсульфоновые кислоты, аклоксиды титана и цинка, галогениды олова или алюминия.

Наилучшие результаты в части выхода и качества диэфиров и полиэфиров на основе ГПБ получены при проведении их этерификации карбоновыми кислотами в присутствии в качестве катализаторов нейтральных или основных соединений двух- или четырехвалентного олова, в которых неметаллический атом присоединен к атому углерода, водорода и кислорода (патент США N 3414609, с. 2, строки 20 - 55, НКИ 560 - 90, опубл. 03.12.68, прототип). К числу таких катализаторов относятся:

ди- и тетра алкил (арил) соединения: дибутилолово, дигексилолово, дифенилолово, тетрафенилолово и др., ди- и тетрабутоксиды олова, смешанные алкилоловоалкоксиды (дибутилоловодибутоксид), соли алкилолова, имеющие алкил- или ацилоксирадикалы, присоединенные к атому олова (дибутилоловодиацетат, дибутилоловади-2-этилгексаноат), соединения олова, в которых два алкилрадикала заменены кислородом (диметилоловооксид), дибутилоловооксид, дигептилоловооксид, диоктилоловооксид.

Использование перечисленных катализаторов позволяет получать диэфиры и полиэфиры моноэфиров типа ГПБ практически без побочных реакций и, следовательно, с улучшенным выходом (более 90%: в примерах 95 - 97%), с хорошей цветностью и практически без запаха.

В соответствии со способом по прототипу для этерификации может быть использован очень широкий круг кислот - любые алифатические, алициклические или ароматические моно- или дикарбоновые кислоты, включая кислоты, содержащие галоген-, кислород-, серу- или азотсодержащие заместители. Предпочтительные кислоты - адипиновая, фталевая, азелаиновая, малеиновая.

Процесс осуществляется путем смещения кислоты и моноэфира гликоля и нагревания в реакционном сосуде с катализатором в течение от 4 до 24 ч (в зависимости от типа исходных реагентов). Молярное соотношение моноэфира гликоля и кислоты составляет 1:1 для дикарбоновой кислоты. Использование избытка моноэфира гликоля увеличивает скорость реакции. Поэтому предпочтительное соотношение (моль) моноэфира гликоля и одноосновной кислоты 5:4, а в случае двухосновной кислоты 5:2. Концентрация катализатора от 0,001 до 1%. Температура процесса от 50 до 250oC при атмосферном давлении (хотя могут быть использованы и более высокие и более низкие давления). Процесс ведется в присутствии инертных разбавителей, таких как диэтиловый эфир, диизопропиловый эфир, этилендихлорид, бензол, толуол, ксилол или другие подходящие растворители, образующие с выделяющейся в ходе реакции водой азеотропную смесь, т.е. позволяющие удалить воду и содействующие поддержанию желаемой температуры. Оптимальная температура, обеспечивающая лучшее сочетание скорости процесса и цветности полученного продукта, 120 - 210oC.

После того как почти вся кислота прореагирует, сырой эфир обрабатывают инертным газом (пар или метан) для удаления следов низкокипящих продуктов, промывают разбавленной щелочью для удаления остаточной кислотности, сушат и отфильтровывают полученный продукт.

При непрерывной схеме иногда желательно реакционный продукт сначала подвергнуть щелочной промывке, потом водной. Азеотропообразующий агент, удаляемый с низкокипящими продуктами, рециклизуется в процесс. Затем продукт сушат и фильтруют.

Приведенная технология касается получения широкого круга эфиров на основе ГПБ безотносительно использованных кислот.

Однако наибольший интерес с точки зрения потребительских свойств и рентабельности производства представляют производные адипиновой кислоты и фталевого ангидрида. В конкретных случаях получения эфиров с применением адипиновой кислоты или фталевого ангидрида выход целевого продукта составляет 96 и 87% соответственно.

Задачи, на решение которых направлено предлагаемое изобретение, - повышение выхода целевого продукта; упрощение технологии и технологического оформления процесса и улучшение экологических характеристики процесса за счет отказа от использования высокотоксичных, легковоспламеняющихся органических растворителей.

Перечисленные выше задачи решаются тем, что в способе получения эфиров на основе 2,2,4-триметил-3-гидроксипентилизобутирата этерификацией последнего адипиновой кислотой или фталевым ангидридом при нагревании в присутствии тетралкоксититанового катализатора с последующей очисткой продукта, включающей нейтрализацию щелочным агентом, обработку перегретым паром, отгонку реакционной воды и фильтрацию, в исходную смесь дополнительно вводят 2,2,4-триметилпентандиол-1,3 мольном соотношении 1:(6-9) к 2,2,4-триметил-3-гидроксипентилизобутирату соответственно при соотношении адипиновой кислоты или фталевого ангидрида к сумме 2,2,4-триметил-3-гидроксипентилизобутирата и 2,2,4-триметилпентандиола-1,3 1:(2,1 - 2,6).

2,2,4-триметилпентандиол-1,3 применяют или в чистом виде, или в смеси с 2-этилгексанолом в мольном соотношении 1:(1,0 - 10,0).

При этом процессе синтеза (этерификацию или переэтерификацию) осуществляют в интервале температур 80 - 210oC.

В качестве тетраалкоксититанового катализатора могут быть применены тетрабутоксититанат, тетраизопропоксититанат или их смеси в любом соотношении. Количество катализатора 0,005 - 5,000%, предпочтительно 0,15 - 0,20% от количества кислоты или ангидрида.

Процесс этерификации (переэтерификации) с отгоном азеотропа воды и спирта осуществляется в одну стадию при одновременной загрузке всех реагентов при постепенном подъеме температуры в интервале 80 - 210oC сначала при атмосферном давлении с последующим созданием в системе вакуума 600 - 100 мм рт. ст. Реакцию ведут до достижения кислотного числа не более 6 мг KOH/г вещества. После удаления избытка спиртов, осуществляемого путем углубления вакуума от 100 до 5 мм рт.ст., проводят очистку целевого продукта по обычно применяемой методике, включающей реакционной массы обработкой ее щелочным агентом, предпочтительно 1-3%-ным раствором кальцинированной соды в количестве 10 - 15 мас.% от эфира при 50 - 80oC, обработку перегретым паром, отгонку воды, при необходимости обработку сорбентами, и фильтрацию.

Пример 1. В четырехгорлую колбу, снабженную мешалкой, термометром, ректификационной колонкой, ловушкой Дина-Старка, трубкой для подачи азота, холодильником и приемником для сбора образующейся при этерификации воды, загружают 146,0 г (1 моль адипиновой кислоты, 538,85 г (2,6 моль) смеси: 491,4 г (2,275 моль) ГПБ и 47,45 г (0,325 моль) 2,2,4-триметилпентандиола-1,3-(ПД) (в соотношении ПД : ГПБ = 1:7), 0,29 г (8,6•10-4 моль) (0,2% от массы адипиновой кислоты) тетрабутоксититаната (ТБТ). Мольное соотношение адипиновой кислоты и смеси ГПБ и ПД 1:2,6. Подключают ток азота. Затем включают мешалку и нагревают реакционную массу в интервале температур 80 - 210oC, постепенно углубляя вакуум до 100 мм рт.ст. Пары, образующиеся в процессе реакции, поступают в ректификационную колонку, затем в холодильник, откуда конденсат направляется в ловушку Дина - Старка, из которой воду периодически сливают в приемник, в спиртовой компонент с верхнего уровня ловушки непрерывно возвращается в реакционную колбу. Процесс этерификации (переэтерификации) проводят до прекращения выделения реакционной воды. Кислотное число реакционной массы 6 мг KOH/г вещества. Затем вакуум постепенно углубляют до остаточного давления 5 мм рт.ст. и производят отгонку избыточного количества спиртового компонента. Продолжительность синтеза 7 ч.

Далее эфир-сырец обрабатывают перегретым паром, затем охлаждают до 80oC, отключают вакуум, добавляют 3%-ный раствор кальцинированной соды в количестве 54 г (10% от реакционной массы). Содержимое колбы перемешивают при 80oC и атмосферном давлении в течение 0,5 ч, после чего вводят 1,08 г (0,2% от реакционной массы) активированного угля и при 80oC и остаточном давлении 300 мм рт.ст. проводят обработку реакционной массы сорбентом в течение 0,5 ч. Далее повышают температуру до 120oC, углубляют вакуум до остаточного давления 5 мм рт.ст., отгоняют воду и затем содержимое колбы фильтруют. Выход готового продукта 98,5%, кислотное число 1,0 мг KOH/г вещества.

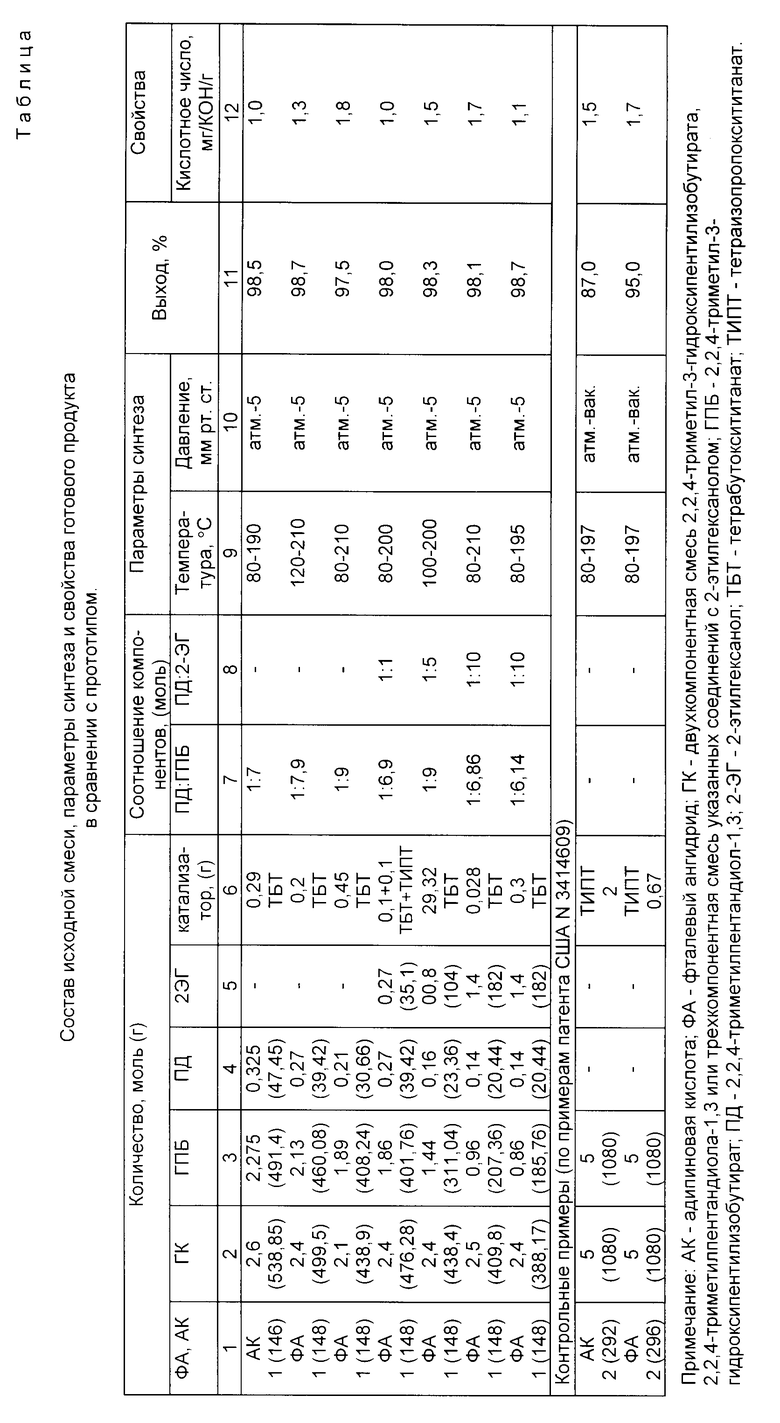

В таблице представлены сведения по составу исходной смеси, параметра синтеза и свойствам готового продукта по примерам 2 - 7 (в сравнении с прототипом).

Предложенный способ обеспечивает повышение выхода целевого продукта на 2,5 - 11%, что в условиях многотоннажного производства дает значительный экономический эффект. Так, в соответствии с примером 1 съем готового продукта (при затрате 1 т кислоты) увеличивается на 70 кг, что при повременном уровне цен дает за 1 мес экономию в 25 млн. руб. при объеме производстве 500 т год.

При использовании смеси гидроксилсодержащих компонентов-2,2,4-триметил-3-гидроксипентилизобутирата, 2,2,4-триметилпентандиола-1,3,2-этилгексанола вместо индивидуального соединения имеет место лучшая совместимость смесевого продукта при его использовании в качестве пластификатора виниловых полимерных материалов. Следствием этого является улучшение эластичности при низких температурах эксплуатации, снижение критической температуры растворения полимера в пластификаторе.

Отказ от использования высокотоксичных легковоспламеняющихся растворителей позволяет:

упростить и удешевить аппаратурное оформление процесса, так как не требуется использования оборудования с большой поверхностью охлаждения и низкими температурными характеристиками (минусовыми) хладоагентов, необходимых для конденсации паров растворителей с низкими температурами кипения - порядка 40, 80, 110oC (соответственно для диэтилового эфира, бензола, толуола, использование которых иллюстрируется примерами по прототипу);

увеличить полезный объем реакторов синтеза и, как следствие, увеличить съем готовой продукции с единицы объема на ≈10%;

снизить категорийность производства по взрывопожароопасности, что, в свою очередь, приводит к значительному снижению затрат;

исключить необходимость повышенных мер безопасности для обслуживающего персонала;

упростить технологию процесса за счет исключения стадии отгонки растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ НА ОСНОВЕ 2-ЭТИЛГЕКСАНОЛА | 1994 |

|

RU2114819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(2-ЭТИЛГЕКСИЛ)-СЕБАЦИНАТА | 2000 |

|

RU2199520C2 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2404156C1 |

| Способ получения пластификатора диоктилтерефталата из кубового остатка ректификации 2-этилгексанола и технической терефталевой кислоты | 2017 |

|

RU2666739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКТИЛТЕРЕФТАЛАТА | 2015 |

|

RU2612302C1 |

| СПОСОБ УТИЛИЗАЦИИ ТОКСИЧНЫХ ФОСФОРСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2203117C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ЭКЗО,ЭКЗО- И ЭНДО,ЭНДО-ДИ(2-ЭТИЛГЕКСИЛ)НОРБОРНЕН-2,3-ДИКАРБОКСИЛАТОВ ИЗ С5 ФРАКЦИИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 2020 |

|

RU2754913C1 |

| Способ получения нового бензоатного пластификатора | 2019 |

|

RU2699016C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ДИКАРБОНОВЫХ КИСЛОТ | 2016 |

|

RU2631425C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2001 |

|

RU2283299C2 |

Изобретение относится к получению сложных эфиров, в том числе полиэфиров, применяемых в качестве пластификаторов полимеров. Способ состоит в этерификации адипиновой кислотой или фталевым ангидридом смеси 2,2,4-триметил-3-гидроксипентилизобутирата (ГПБ) с 2,2,4-триметилпентандиолом-1,3 (ПД) в мольном соотношении двух последних реагентов 1 : (6 - 9) при температуре 80 - 210oC в присутствии 0,005 - 5,000% от массы кислоты или ангидрида тетраалкоксититанового катализатора (тетрабутоксититанат, или тетраизопропоксититанат, или их смесь). Соотношение адипиновой кислоты или фталевого ангидрида и суммы ГПБ и ПД составляет 1 : (2,1 - 2,6). Вместо чистого ПД может быть использована его смесь с 2-этилгексанолом в мольном соотношении 1 : (1,0 - 10,0). Очистку продукта производят известным методом, включающим нейтрализацию щелочным агентом, обработку перегретым паром, отгонку воды и фильтрацию. Способ позволяет повысить выход целевого продукта до 98,7% (повышение выхода на 2,5 - 11%), упростить и удешевить аппаратурное оформление процесса, увеличить съем готовой продукции с единицы объема на 10%, снизить категорийность производства по взрывопожароопасности, исключить применение повышенных мер безопасности для обслуживающего персонала, упростить технологию процесса. 3 з.п.ф-лы, 1 табл.

| US, патент, 3414609, кл | |||

| СКЛАДНАЯ НИВЕЛЛИРОВОЧНАЯ РЕЙКА | 1923 |

|

SU560A1 |

Авторы

Даты

1998-06-27—Публикация

1995-06-09—Подача