Изобретение относится к технологии органического синтеза, в частности к получению симметричных сложных эфиров этерификацией двухосновных карбоновых кислот C6-C10 2-этилгексанолом, применяемых в качестве смазок, а также для пластификации полимеров при пониженных температурах их эксплуатации.

Наиболее предпочтительным сложным эфиром 2-этилгексанола для использования в качестве основы смазок является ди-(2-этилгексил)себацинат.

Известен способ получения ди-(2-этилгексил)себацината, используемого как термостабильная добавка к смазкам, этерификацией себациновой кислоты 2-этилгексанолом при нагревании в присутствии кислого катализатора с завершением процесса эфиризации при достижении кислотного числа, превосходящего теоретическое (в расчете на количество катализатора). Далее реакционную массу нейтрализуют 1%-ным раствором едкого натра, промывают водой, отгоняют летучие вещества при температуре 170oC и 5-7 мм рт.ст. ост., обрабатывают мас.% активированного угля и фильтруют. В результате получают ди-(2-этилгексил)себацинат, который в присутствии 0,5 мас.% ингибитора (фенил- α -нафтиламин) устойчив к действию температуры ≈ 200oC при одновременной продувке воздухом в течение 10 ч (эфир остается прозрачным, стенки сосуда - чистыми) [1].

Недостатки известного способа обусловлены использованием кислого катализатора, вследствие чего возможны дегидратация спирта до олефина, образование простого эфира из спирта, вероятность осмоления органических соединений. Это, в свою очередь, приводит к увеличению расходных норм на сырье за счет ускорения процесса гидролиза образовавшегося целевого продукта, а также необходимости нейтрализации и промывки эфира-сырца, что влечет за собой значительное увеличение сточных вод, снижает производительность оборудования, увеличивает энергоемкость технологического процесса.

Ди-(2-этилгексил)адипинат в качестве основы смазок уступает ди-(2-этилгексил)себацинату по комплексу потребительских свойств, но тем не менее его получение (как значительно более рентабельное) наиболее часто реализуется в промышленности.

Известен способ получения сложных эфиров адипиновой кислоты, в частности ди-(2-этилгексил)адипината, состоящий в смешении кристаллической адипиновой кислоты со спиртом при температуре 120 - 180oC с последующей автокаталитической этерификацией адипиновой кислоты 2-этилгексанолом при температуре от 180 до 250oC, причем спирт берется в таком избытке (10-35%) в эфиризаторе, чтобы обеспечить его присутствие в жидкой фазе в стехиометрическом соотношении с адипиновой кислотой (10-20% спирта рециклизируется в системе, а в жидкой реакционной массе поддерживается стехиометрическое соотношение) [2].

Способ осуществляется по непрерывной схеме и позволяет организовать крупнотоннажное производство качественного продукта (отсутствие запаха, цветность по платино-кобальтовой шкале в единицах Хазена 10). Утверждение же авторов о том, что отсутствие при этерификации вспомогательных веществ, в частности катализаторов, оказывает благоприятное влияние на стойкость эфиров, сомнительно. Во-первых, не известно, что подразумевается под стойкостью эфиров (гидролитическая, термическая, радиационная и т.д. стойкость). Во-вторых, известно, что отсутствие примесей органического характера достигается различными способами (отгонка, сорбция и пр.). Отгонка, сорбция используется как раз в известном способе получения ди-(2-этилгексил)адипината и подробно не описывается, а упоминается, что очистка эфира-сырца проводится как обычно.

Недостатком известного способа является длительность процесса, использование нескольких последовательно расположенных реакторов этерификации, в которых реакционная масса пребывает значительное время. Судя по примеру, продолжительность собственно этерификации составляет 18 ч, а учитывая время удаления избытка спирта и легколетучих веществ, значительно больше. Также к недостаткам известного способа относится дополнительная стадия нейтрализации кислого эфира-сырца разбавленным раствором едкого натра и промывка водой, что влечет за собой значительное количество сточных вод, а следовательно, ухудшение экологических свойств процесса.

Установлено, что наилучшие результаты в части обеспечения наибольшей степени превращения карбоновой кислоты в сложный эфир и наиболее легкой удаляемости катализатора после этерификации достигаются при использовании органических соединений переменной валентности, предпочтительно титанорганических соединений как катализаторов.

С использованием именно этого типа катализаторов осуществляется современное отечественное промышленное производство ди-(2-этилгексил)адипината. Способ получения последнего в присутствии тетрабутоксититаната включает двухстадийную этерификацию адипиновой кислоты 2-этилгексанолом. Первую стадию реакции осуществляют при температуре ≈ 200oC под атмосферным давлением до остаточного 100 - 150 мм рт.ст. (0,9 ати) до достижения кислотного числа не более 30 мг КОН/г вещества. Далее в систему загружают катализатор, взятый в количестве 0,01-0,56 мас.% от массы двухосновной кислоты тетрабутоксититанат и продолжают этерификацию в тех же условиях до достижения кислотного числа не более 6 мг КОН/г вещества, после чего производят удаление избыточного 2-этиленгексанола до прекращения его отгона, нейтрализацию реакционной массы при 59 - 80oC 1 - 3%-ным раствором кальцинированной соды в количестве 10 - 15 мас. % к эфиру и отгонку оставшихся в реакционной массе летучих веществ острым перегретым паром при температуре не более 200oC и давлении 100 - 150 мм рт.ст. ост. (0,9 ати).

В случае получения эфира с цветностью выше нормы перед фильтрацией эфир-сырец обрабатывают углем или глиной. (Постоянный технологический регламент N 20-92 на производство пластификаторов: ди-(2-этилгексил)-адипинат-(ДОА), ди-(2-этилгексил)-фталат-(ДОФ), диизододецилфталат-(ДДДФ), диалкилфталат-810-(ДАФ-810) [3].

Недостатками известного промышленного способа получения ди-(2-этилгексил)адипината являются:

- использование большого избытка 2-этилгексанола (до 0,6 моль на 1 моль адипиновой кислоты), что способствует увеличению расходных норм по сырью;

- применение жесткого температурного режима проведения первой стадии этерификации ≈ 200oC, приводящее к повышению энергозатрат, что, в свою очередь, ухудшает экономические показатели процесса;

- громоздкость технологического оборудования, в частности ректификационной колонны над эфиризатором, приводящая к увеличению содержания 2-этилгексанола в паровой фазе и снижению его в жидкой фазе (до равного или ниже стехиометрического количества), следствием чего является увеличение расходных норм по 2-этилгексанолу.

Задачей изобретения является снижение расходных норм по 2-этилгексанолу и повышение выхода эфира, упрощение технологического процесса за счет снижения температуры первой стадии эфиризации, снижение и улучшение экономических характеристик процесса.

Поставленная задача решается тем, что в способе получения сложных эфиров на основе 2-этилгексанола двухстадийной этерификацией последнего алифатическими двухосновными кислотами при постепенном подъеме температуры в присутствии тетраалкоксититаната, включающем стадии удаления летучих соединений, обработку агентом, разлагающим катализатор, обработку острым перегретым паром и фильтрацию, на первой стадии этерификацию проводят при постепенном подъеме температуры до 135 - 170oC при давлении от атмосферного до остаточного 400 мм рт.ст. до достижения кислотного числа 50 - 35 мг КОН/г вещества, затем вводят катализатор и осуществляют вторую стадию этерификации при 180 - 195oC, уменьшая давление до 2 - 150 мм рт. ст., до прекращения отгона 2-этилгексанола и достижения кислотного числа реакционной массы не более 0,35 мг КОН/г вещества, после чего охлаждают реакционную массу и обрабатывают агентом, разлагающим катализатор при температуре 50 - 110oC.

В качестве агента, разлагающего катализатор, может быть применена вода или раствор кальцинированной соды, содержащий 1 - 4 мас.% последней в количестве 1 - 4 мас.% от массы эфира-сырца.

В качестве алифатических двухосновных кислот могут быть применены адипиновая кислота или пробковая кислота, или себациновая кислота.

В качестве катализатора этерификации могут быть применены тетрабутоксититанат или тетраизопропоксититанат, или их смеси. Количество катализатора - 0,01 - 0,5 мас.% от массы двухосновной кислоты.

Данное изобретение иллюстрируется следующими примерами.

Пример 1. В четырехгорлую колбу, снабженную мешалкой, термометром, ректификационной колонной, ловушкой Дина - Старка, трубкой для подачи азота, холодильником и приемником для сбора образующейся при этерификации воды, загружают 146,0 г (1 моль) адипиновой кислоты, 312 г (2,4 моль) 2-этилгексанола, подключают ток азота. Затем включают мешалку и нагревают реакционную массу до 135 - 170oC, постепенно углубляя вакуум до остаточного давления 400 мм рт. ст. Пары 2-этилгексанола и выделяющейся в процессе реакции воды поступают в ректификационную колонну, затем в холодильник, откуда конденсат направляется в ловушку Дина-Старка, из которой воду периодически сливают в приемник, а 2-этилгексанол с верхнего уровня ловушки непрерывно возвращается в реакционную колбу. Процесс этерификации на первой стадии проводят до достижения кислотного числа реакционной массы 35 мг КОН/г вещества и степени завершенности реакции 84,8%. При достижении таких параметров в реакционную массу вводят тетрабутоксититанат в количестве 0,146 г (4,3 • 10-4 моль) (0,1% от массы адипиновой кислоты). На второй стадии процесса постепенно повышают температуру до 195oC, углубляя вакуум до остаточного давления 2 мм рт.ст.

Продолжительность синтеза 2,5 ч, кислотное число эфира-сырца 0,25% мгКОН/г вещества. Далее эфир-сырец обрабатывают острым перегретым паром, затем охлаждают эфир-сырец до 95 oC, отключают вакуум и обрабатывают последний 3%-ным раствором кальцинированной соды в количестве 13 г (3,5 мас.% от реакционной массы) при этой температуре и атмосферном давлении в течение 0,5 ч, после чего вводят 0,74 г (0,2% от реакционной массы) активированного угля и при 95oC и остаточном давлении 300 мм рт. ст. проводят обработку реакционной массы сорбентом в течение 0,5 ч. Далее повышают температуру до 120oC, углубляют вакуум до остаточного давления 10 мм рт. ст., отгоняют воду и затем содержимое колбы отфильтровывают. Выход готового ди-(2-этилгексил)адипината 99,21%, кислотное число 0,07 мгКОН/г вещества, цветность по платино-кобальтовой шкале в единицах Хазена 40.

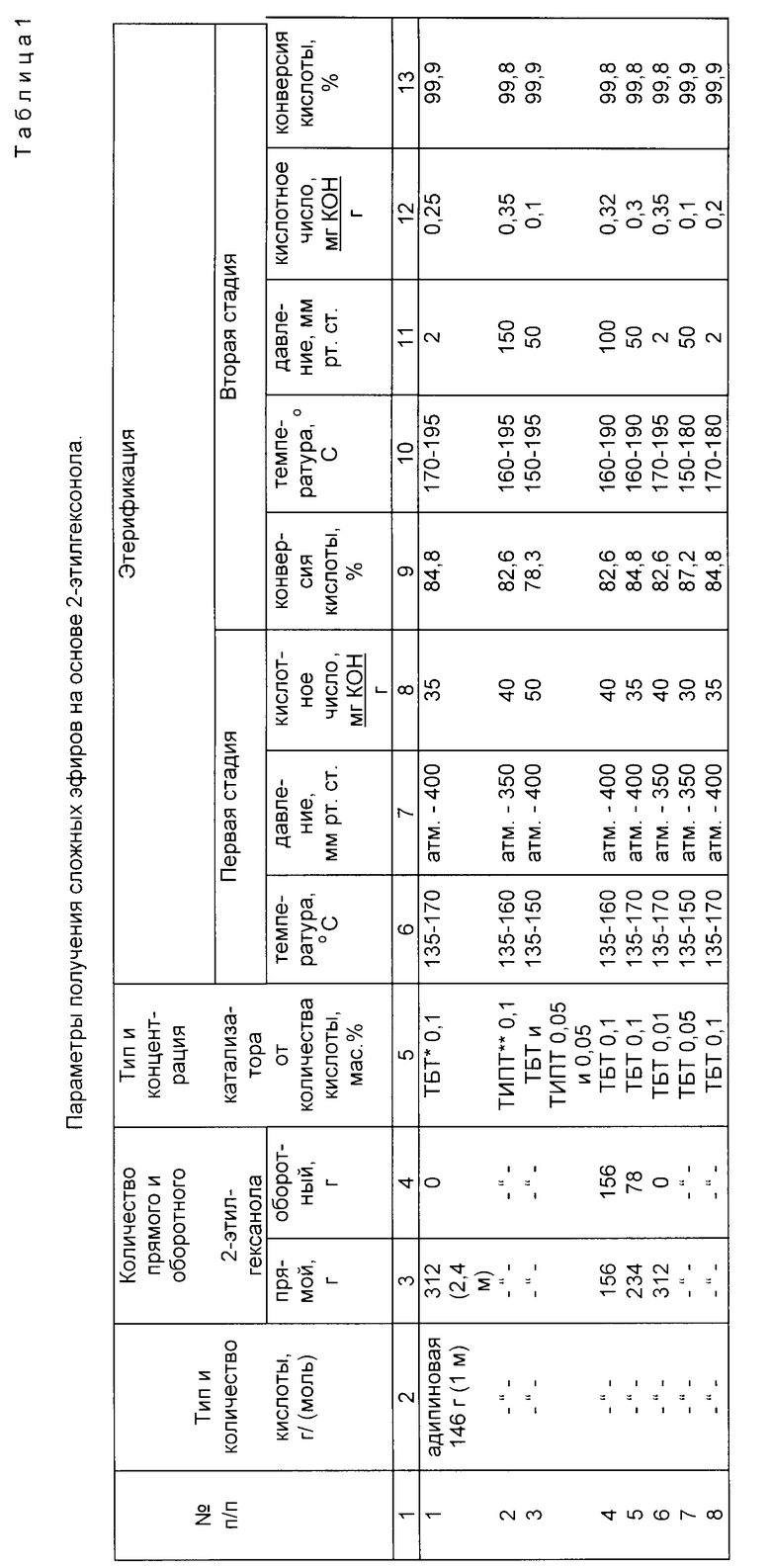

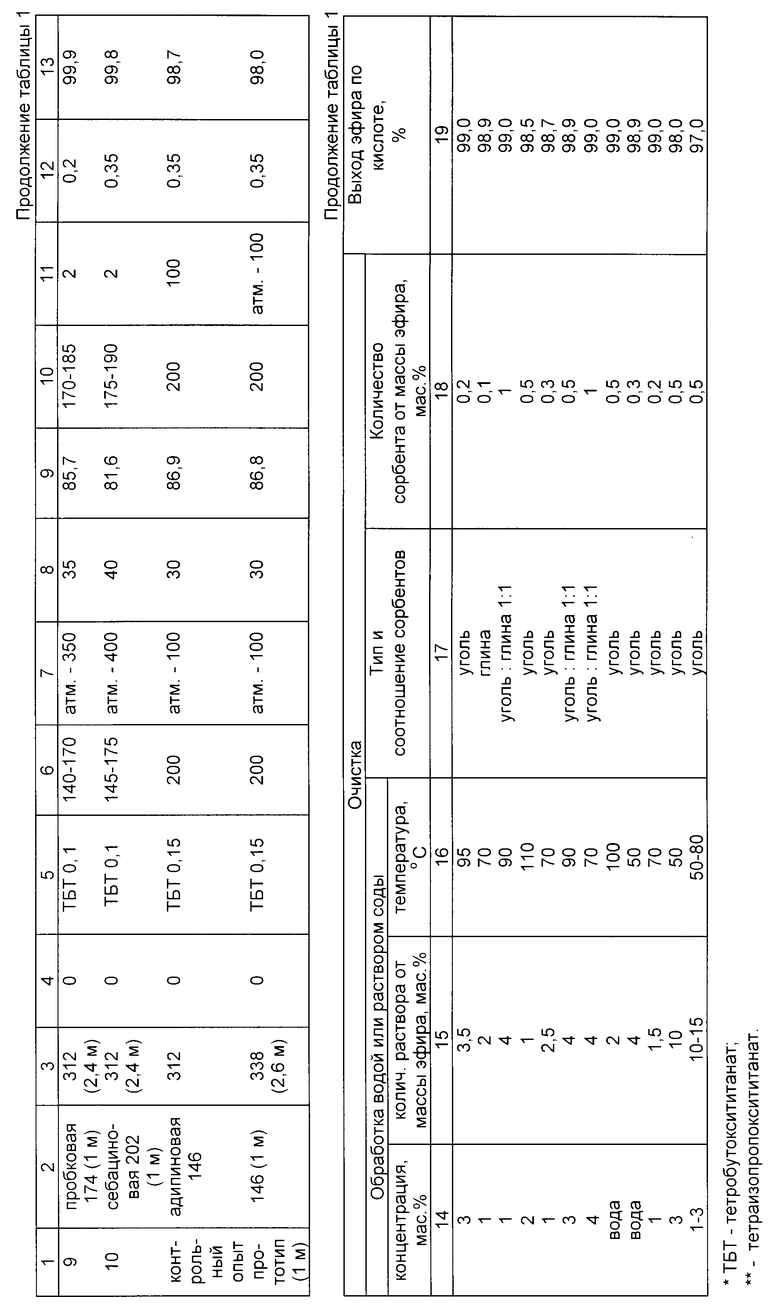

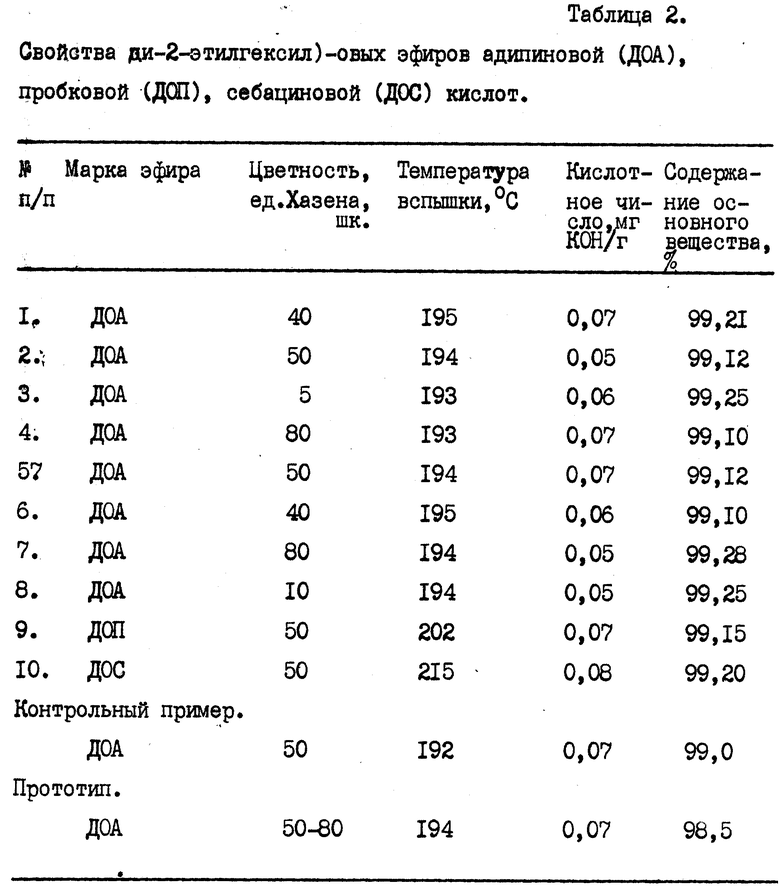

В таблицах представлены сведения по примерам 2 - 10 (по параметрам процесса и свойствам полученных в соответствии с ними эфиров) в сравнении с прототипом.

Для лучшей сопоставимости достигнутого результата нами проведен контрольный опыт по получению ди-(2-этилгексил)адипината в соответствии с прототипом, но в лабораторных условиях (сведения по контрольному примеру см. в табл. 1 и 2).

Как видно из табл. 1 и 2, эфиры в примерах 1 - 10 по свойствам аналогичны эфирам, полученным в соответствии с прототипом и контрольным опытом, но достигнут более высокий выход.

Более мягкий режим проведения первой стадии этерификации (135 - 170oC против ≈ 20oC) обеспечивает снижение энергозатрат и расходных норм по сырью (увеличение выхода готового продукта).

Кроме того, в соответствии с заявленным способом может быть использовано большее количество оборотного 2-этилгексанола (50% против 30%) с получением качественного готового продукта и повышением экономических характеристик процесса (снижение расходных норм по сырью).

Изготовленные сложные эфиры могут с успехом применяться для пластификации поливинилхлорида и его сополимеров, поливинилбутираля, искусственных и натуральных каучуков и др. полимеров, а также в качестве смазок для двигателей различного назначения - авиационных, автомобильных, реактивных, приборных масел, гидравлических и тормозных жидкостей. При этом, как термостойкие смазки, полученные эфиры превосходят ди-(2-этилгексил)себацинат по авторскому свидетельству N 173219 : при действии температуры ≈ 200oC и одновременной продувке воздухом в присутствии 0,5 мас.% ингибитора - фенил- α -нафтиламина эфиры остаются прозрачными, а стенки сосуда для испытания - чистыми в течение 14 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ НА ОСНОВЕ 2,2,4-ТРИМЕТИЛ-3-ГИДРОКСИПЕНТИЛИЗОБУТИРАТА | 1995 |

|

RU2114099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(2-ЭТИЛГЕКСИЛ)-СЕБАЦИНАТА | 2000 |

|

RU2199520C2 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА К УГЛЕВОДОРОДНОМУ ТОПЛИВУ | 2015 |

|

RU2600329C1 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2404156C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ | 1996 |

|

RU2114100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКТИЛТЕРЕФТАЛАТА | 2015 |

|

RU2612302C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ДИКАРБОНОВЫХ КИСЛОТ | 2016 |

|

RU2631425C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ЭКЗО,ЭКЗО- И ЭНДО,ЭНДО-ДИ(2-ЭТИЛГЕКСИЛ)НОРБОРНЕН-2,3-ДИКАРБОКСИЛАТОВ ИЗ С5 ФРАКЦИИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 2020 |

|

RU2754913C1 |

| Способ получения сложных эфиров | 1976 |

|

SU589740A1 |

| СПОСОБ ОЧИСТКИ РЕАКТОРОВ ДЛЯ СИНТЕЗА СЛОЖНЫХ ЭФИРОВ | 1992 |

|

RU2011444C1 |

Изобретение относится к области получения симметричных сложных эфиров двухосновных карбоновых кислот C6-C10 и 2-этилгексанола, применяемых в качестве смазок двигателей различного назначения, приборных масел, масел для зубчатых передач, гидравлических и тормозных жидкостей, а также для пластификации полимеров. Способ, обеспечивающий повышение выхода, снижение энергоемкости и расходных норм и повышение термостабильности сложных эфиров, состоит в двухстадийном взаимодействии C6-C10 кислот с 2-этилгексанолом: на первой стадии этерификацию проводят при постепенном подъеме температуры до 135 - 170oC при давлении от атмосферного до остаточного 400 мм рт.ст. до достижения кислотного числа 50 - 35 мгКОН/г вещества, затем вводят катализатор тетра-бутоксититанат или тетраизопропоксититанат, или их смеси в количестве 0,01 - 0,5 мас.% от массы двухосновной кислоты, и осуществляют вторую стадию этерификации при 180 - 195oC, уменьшая давление до 2 - 150 мм рт.ст., до прекращения отгона 2-этилгексанола и достижения кислотного числа реакционной массы не более 0,35 мгКОН/г вещества, после чего охлаждают реакционную массу и обрабатывают водой или 1 - 4% раствором кальцинированной соды в количестве 1 - 4 мас.% от массы эфира - сырца. Ди-(2-этилгексил)адипинат, полученный с выходом 99,20%, имеет цветность по платино-кобальтовой шкале 40 единиц Хазена, температуру вспышки 195oC, кислотное число 0,07 мгКОН/г вещества, содержание основного вещества 99,21 мас.%. 3 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛЬНОГО 2-ЭТИЛГЕКСИЛСЕБАЦИНАТА^ пл'гситма • ^ ТЕг:1;1Чгс::дпБК5ЛКи'|?/;А | 0 |

|

SU173219A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент С ША N 3734951, кл | |||

| СКЛАДНАЯ НИВЕЛЛИРОВОЧНАЯ РЕЙКА | 1923 |

|

SU560A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| АООТ "Кусковский хим ический за вод". | |||

Авторы

Даты

1998-07-10—Публикация

1994-12-29—Подача