Изобретение относится к области нефтепереработки, а именно к защитным смазочным материалам, предназначенным для наружной консервации металлоизделий

Для этой цели в настоящее время применяют защитные материалы, содержащие ингибиторы коррозии, воска, мыла жирных кислот, модифицированные добавки, органические растворители и воду.

Известен водорастворимый смазочный состав, содержащий ПАВ и соли щелочного или щелочноземельного металла карбоновой кислоты или сульфокислоты [1].

Известен также водорастворимый состав, содержащий масло и соли щелочного металла или амина и жирных кислот, содержащих гидроксильную группу [2], и водомасляную эмульсию для консервации запчастей и инструмента, содержащую этаноламин, бензоат натрия, тиомочевину, триэтаноламин, натриевые и калиевые мыла карбоксиметилцеллюлозы, масло и воду [3]. Применяют также для защиты от коррозии масляные эмульсии, содержащие эмульгатор и ингибитор коррозии - продукт реакции моно-, ди- или триэтаноламина и моно-, ди- или поликарбоновых кислот [4]. Однако эти композиции обладают низкой защитной эффективности в коррозионно-агрессивных средах.

Эмульсия для защиты от коррозии сельскохозяйственной техники, содержащая продукт реакции синтетического монтанвоска с триэтаноламином, масло, фосфат, биоцид и воду, обладает более высокой защитной способностью, но имеет низкие водовытесняющие свойства [5].

Наиболее близким по составу к заявляемому является защитный смазочный материал, содержащий соль высших алифатических карбоновых кислот и гетероциклических соединений, соль высших карбоновых кислот со щелочноземельным металлом, сульфоновую кислоту и ее соль со щелочным или щелочноземельным металлом, окисипарафины и их соли со щелочным или щелочноземельным металлом [6].

Недостатком вышеуказанного продукта являются невысокая защитная эффективность пленки состава в коррозионно-агрессивных средах, низкие водовытесняющие свойства и "быстродействие" состава.

Для достижения заявляемого технического результата защитный смазочный состав, содержащий синтетические жирные кислоты, раствор едкого натра, органический растворитель и воду, отличается тем, что согласно данному изобретению в качестве синтетические жирных кислот содержит синтетические жирные кислоты фракции C17 - C20 или C16 - C22 или C21 - C25, сверхщелочной сульфонат кальция, нефтеполимерную смолу, окисленный петролатум, церезин, водный раствор аммиака (25%-ный) при следующем соотношении компонентов, мас.%:

Синтетические жирные кислоты фр. C17 - C20 или C16 - C22 или C21 - C25 - 1,0 - 5,0

Водный раствор едкого натра (11%-ный) - 1,0 - 3,0

Органический растворитель - 2,0 - 7,0

Сульфонат кальция сверхщелочной - 3,0 - 7,0

Нефтеполимерная смола - 1,0 - 5,0

Церезин - 0,5 - 1,5

Окисленный петролатум - 5,0 - 10,0

Водный раствор аммиака (25%-ный) - 0,5 - 3,0

Вода - Остальное

Сопоставление с прототипом показало, что заявляемый защитный смазочный состав отличается тем, что в качестве синтетических жирных кислот состав содержит жирные кислоты фракции C17 - C20 или C16 - C22 или C21 - C25, а также введением новых компонентов, а именно свехщелочного сульфоната кальция, нефтеполимерной смолы, церезина, окисленного петролатума, водного раствора аммиака (25%-ного). Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ известных составов защитных смазочных материалов показал, что некоторые компоненты, введенные в заявляемое техническое решение, известны. Например, окисленный петролатум используется в качестве ингибитора коррозии [7], сверхщелочной сульфонат кальция - в качестве нейтрализующего компонента [7] , церезин - в качестве пленкообразователя [7], водный раствор аммиака применяется для образования аммонийных солей, служащих в качестве эмульгаторов - стабилизаторов эмульсий [8], синтетические жирные кислоты известны как загустители пластичных смазок [9].

Однако применение вышеназванных компонентов в составе защитных смазочных материалов в сочетании с другими компонентами не обеспечивает консервационным материалам такие свойства, которые они проявляют в заявляемом техническом решении, а именно более высокие защитные свойства пленки продукта в коррозионно-агрессивных средах, повышенные водовытесняющие свойства и "быстродействие".

Таким образом, данное сочетание компонентов придает защитному составу новые свойства, что позволяет сделать вывод о том, что заявляемое техническое решение соответствует критерию "существенные отличия".

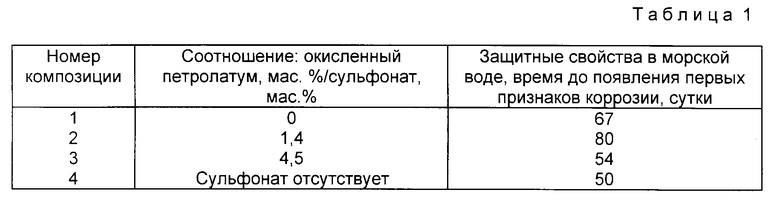

Настоящее изобретение основывается на установленном авторами явлении повышения защитных свойств, водовытеснения и "быстродействия" при введении в защитный материал дополнительно сверхщелочного сульфоната кальция и окисленного петролатума. Авторами установлено явление синергетического усиления защитных свойств композиций, содержащих сверхщелочной сульфонат кальция, при введении в их состав окисленного петролатума, что подтверждается данными табл. 1.

В композициях 2 - 4 (табл. 1) окисленный петролатум вводится за счет уменьшения содержания сульфоната кальция, так что суммарное содержание смеси сульфоната и окисленного петролатума остается постоянным и равным 12,2 мас. %. Из представленных данных видно, что наиболее высокими защитными свойствами обладает композиция 2.

В качестве пленкообразующих компонентов используются нефтеполимерная смола СПП (ТУ 38.10916-79), полученная инициированной полимеризацией стиролсодержащей фракции C8 - C9 (130 - 190oC) продуктов пиролиза, и церезин М-80 (ГОСТ 2488-79). Кроме того, церезин уменьшает время схватывания" продукта с поверхностью металла, увеличивает температуру каплепадения активного вещества и улучшает защитные свойства пленки продукта в агрессивных средах.

Синтетические жирные кислоты фр. C17 - C20 или C21 - C25 ГОСТ 23239-78), или C16 - C22 (ТУ 38.50779-88) в сочетании с окисленным петролатумом (ТУ 38.30106-83) и водным раствором аммиака (ГОСТ 9-77) образуют аэмульгаторы - стабилизаторы эмульсий.

Сверхщелочной сульфонат кальция (выполняет функцию ингибитора коррозии) получен на базе синтетических сульфокислот, относится к так называемым обратным сульфонатам. Обычный сульфонат кальция имеет мицеллы, состоящие из полярного ядра и углеводородных радикалов, направленных в полярную среду. В заявляемом техническом решении углеводородные радикалы мицелл обратного сульфоната направлены внутрь мицелл, а полярные группы - в малополярную среду.

Сверхщелочной сульфонат кальция получали следующим образом: сначала готовили сверхщелочной сульфонат путем карбонатации алкилбензолсульфокислоты с гидроксидом кальция в присутствии промоторов карбонатации - акриловой или метакриловой кислоты и изобутана. Растворителем служил уайт-спирит. После карбонатации удаляли изобутан и воду, реакционную смесь центрифугировали и фильтровали. Затем проводили фазу "общения", для чего добавляли акриловую или метакриловую кислоту (промоторы "обращения") и воду. Смесь дефлегмировали в течение нескольких часов и при 120oC отгоняли воду.

Водный раствор натра служил для создания щелочной среды.

В качестве органического растворителя нефтеполимерной смолы использовали ксилол (ГОСТ 9410-78, ГОСТ 9949-76, ТУ 6-09-3825-78).

Вода используется как дисперсионная среда. Сочетание всех компонентов в заданном соотношении обеспечивает высокий уровень защитных свойств пленки продукта в коррозионно-агрессивных средах, высокие водовытесняющие свойства, а также "быстродействие).

Состав готовят следующим образом.

В отдельной мешалке готовят раствор нефтеполимерной смолы в ксилоле. В мешалку последовательно загружают нефтеполимерную смолу и ксилол. Температуру в мешалке поднимают до 70 - 80oC при постоянном перемешивании до полного растворения смолы. В другую мешалку загружают окисленный петролатум и сверхщелочной сульфонат кальция, температуру поднимают до 80 - 90oC и перемешивают до образования однородной смеси в течение 2 - 3 ч. Затем последовательно добавляют готовый раствор нефтеполимерной смолы в ксилоле, церезин, раствор едкого натра, синтетические жирные кислоты. Температуру снижают до 80oC и порционно подают водный раствор аммиака. После окончания подачи аммиака в мешалку загружают в четыре приема горячую (70 - 80oC) воду с промежутками в 20 - 30 мин. Все это время раствор тщательно перемешивают

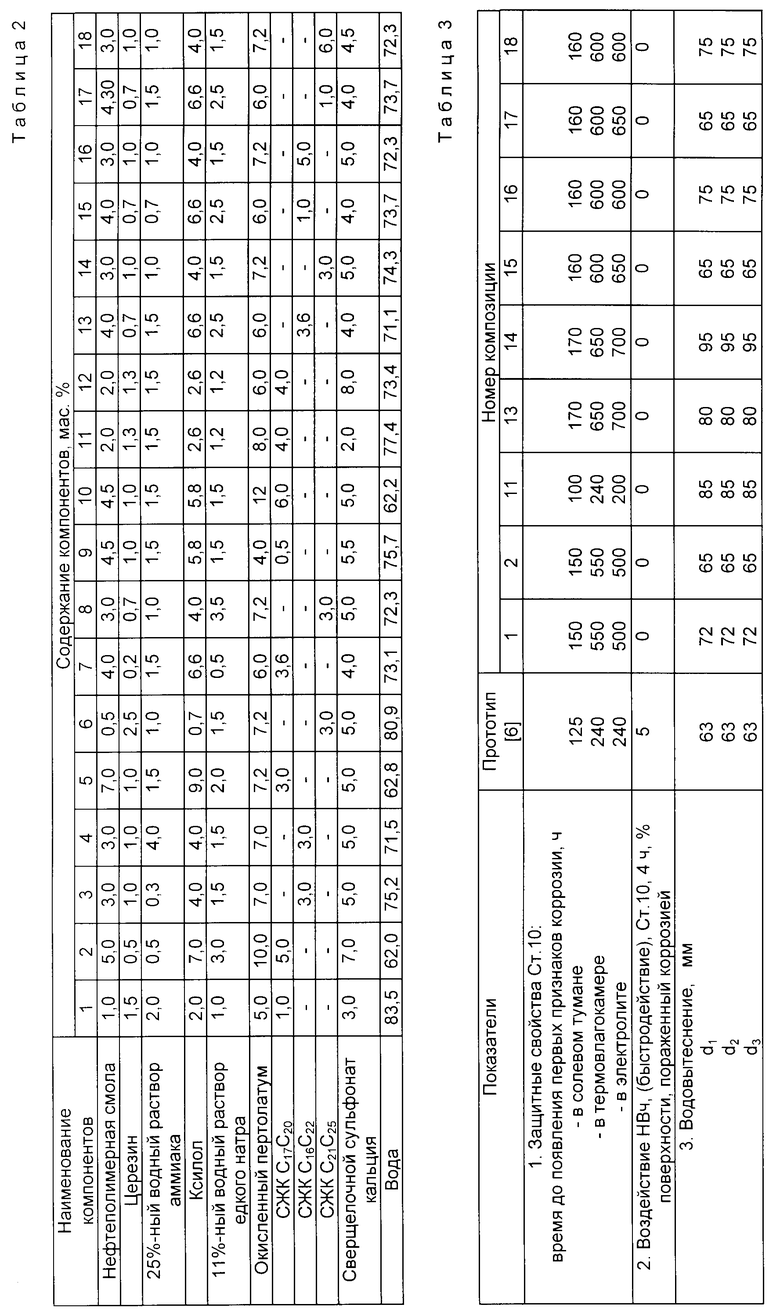

Указанным способом было приготовлено 8 образцов защитного смазочного материала, отвечающего формуле изобретения, и 10 образцов с содержанием компонентов, выходящих за заявляемые концентрации (табл. 2). Исследовались не все композиции, а только те, которые давали устойчивые эмульсии, без сильного запаха аммиака, и на поверхности металла не образовывали липкие гидрофобные пленки. Таким условиям удовлетворяли композиции 1, 2, 11, 13, 14 - 18.

Композиции 3, 7, 9 не образовывали эмульсии вследствие низкого содержания аммиака, едкого натра и окисленного петролатума. Композиция 4 имела сильный запах аммиака и его содержание в воздушной среде превышало предельно допустимые нормы концентрации. Композиция 5 получалась очень густой, нетехнологичной из-за высокого содержания церезина. Кроме того, высокое содержание органического растворителя в композиции 5 ухудшает экологическую характеристику состава. Поэтому композиции 4 и 5 были исключены из дальнейших испытаний. Композиция 6 из-за низкого содержания нефтеполимерной смолы образовывала на поверхности металла липкую пленку, пленка композиции 8 отличалась гидрофильностью. Поэтому эти композиции тоже не исследовались. Образец 10 получился очень густым, что связано с высоким содержанием синтетических жирных кислот и окисленного петролатума. Этот образец тоже не исследовался.

Защитные свойства и "быстродействия" исследовали по ГОСТ 9.054-75. О водовытеснения судили по диаметру стального диска, освобожденному от воды под действием капли продукта. Полученные результаты сравнивали с результатами испытаний прототипа (табл.3).

На поверхность металла предлагаемый состав наносили окунанием. Как видно из данных табл. 3, у композиций предлагаемого состава 1, 2, 13, 14 - 18 уровень защитных свойств, быстродействия и водовытеснения выше, чем у прототипа. Композиция 11 уступает последнему в среде солевого тумана и в "морской воде". Композиция 12 образовывала нестойкую эмульсию из-за высокого содержания сульфоната.

Таким образом, только композиции 1, 2, 1 - 18, отвечающие формуле изобретения, позволяют достичь поставленную цель.

Предлагаемый защитный смазочный материал может быть использован для защиты металлоизделий на период хранения и транспортирования под навесом и на открытых площадках в районах с умеренным, холодным, влажным тропическим климатом.

Список литературы:

1. Заявка ЕПВ N 0512425, C 10 M 173/00, 1992 г.

2. Заявка Японии N 5 - 25483, C 10 M 105/38, 1993 г.

3. Заявка ПНР N 253127, C 23 F, 1986 г.

4. Заявка ПНР N 248532, C 23 F, 1986 г.

5. Заявка ПНР N 271984, C 23 F, C 09 D, 1989 г.

6. Заявка Японии N 60 - 57513, C 23 F 11/00, 1985 г.

7. Богданова Т.И., Шехтер Ю.Н. Ингибированные нефтяные составы для защиты от коррозии. - М.: Химия 1984., с. 248.

8. Смазочные материалы для защиты от коррозии (Сб. научных трудов ВНИИНП. - М: ЦНИИТЭнефтехим, 1985 г., с. 77.

9. Синицин В.В. Пластичные смазки в СССР. - М.: Химия, 1984 г., с. 190.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ БЕТОНА | 1992 |

|

RU2083520C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1992 |

|

RU2017798C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1999 |

|

RU2148621C1 |

| ЭМУЛЬСИОННЫЙ КРЕМ ДЛЯ ОБУВИ И ИЗДЕЛИЙ ИЗ КОЖИ | 1993 |

|

RU2069681C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ СОСТАВ | 2000 |

|

RU2176662C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2224009C1 |

| ТИКСОТРОПНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2007 |

|

RU2353639C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1999 |

|

RU2156268C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2123031C1 |

| БИТУМНО-ПОЛИМЕРНАЯ ЗАЩИТНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2074211C1 |

Защитный смазочный материал предназначен для защиты от коррозии металлоизделий на период хранения и транспортирования под навесом и на открытых площадках в районах с умеренным, холодным и тропическим климатом. Цель изобретения - повышение защитных свойств в коррозионно-агрессивных средах, водовытесняющих свойств и быстродействия состава. Защитный смазочный состав содержит , мас.%:синтетические жирные кислоты фр. С17 - С20 или C16 - C22, или C21 - C25 1,0- 5,0, вводный раствор едкого натра (11%-ный) 1,0- 3,0, органический растворитель 2,0 - 7,0, сверхщелочной сульфонат кальция 3,0 - 7,0, нефтеполимерная смола 1,0 - 5,0, церезин 0,5 - 1,5, водный раствор аммиака ( 25% -ный) 0,5 -2,0, окисленный петролатум 5,0 - 10,0, вода - остальное. Новизной заявляемого технического решения является содержание в качестве синтетических жирных кислот синтетических жирных кислот фракции С17 - С20 или C16 - С22 или С21 - С25 и дополнительное содержание сверхщелочного сульфоната кальция, нефтеполимерной смолы, церезина, водного раствора аммиака 25%-ного, окисленного петролатума. 3 табл.

Защитный смазочный состав, включающий соль щелочноземельного металла сульфокислоты, отличающийся тем, что состав в качестве соли щелочноземельного металла сульфокислоты содержит сверхщелочной сульфонат кальция и дополнительно содержит нефтеполимерную смолу, церезин, синтетические жирные кислоты фракции C17 - C20, или C16 - C22, или C21 - C25, окисленный петролатум, водный раствор аммиака 25%-ный, водный раствор едкого натра 11%-ный, органический растворитель и воду при следующем соотношении компонентов, мас. %:

Сверхщелочной сульфонат кальция - 3 - 7

Нефтеполимерная смола - 1 - 5

Церезин - 0,5 - 1,5

Синтетические жирные кислоты фракции C17 - C20, или C16 - C22, или C21 - C25 - 1 - 5

Окисленный петролатум - 5 - 10

Водный раствор аммиака 25%-ный - 0,5 - 2,0

Водный раствор едкого натра 11%-ный - 1 - 3

Органический растворитель - 2 - 7

Вода - Остальное

| EP, заявка, 0512425, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Богданова Т.И., и др | |||

| Ингиб ированные нефтяные составы для защиты от коррозии | |||

| - М.: Химия, 1984, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка 60-57513, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| JP, заявка 5-25483, к л | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Синицын В.В | |||

| Пластические смазки в СССР | |||

| - М.: Химия, 1984, 190 с. | |||

Авторы

Даты

1998-06-27—Публикация

1995-11-21—Подача