Изобретение относится к способу выщелачивания меди и/или никеля из источников, содержащих медь и/или никель. Примеры источников включают концентраты, руды, шлак и пылеунос (колошниковая пыль).

Из уровня техники известно несколько различных способов извлечения промышленно значимых меди или никеля из множества различных источников посредством различных выщелачивающих процессов. К сожалению, не все источники ведут себя одинаково в том смысле, что одни источники выщелачиваются намного легче, чем другие, Например, халькоцит является медным минералом, из которого медь легко извлекается. С другой стороны, халькопирит намного труднее выщелачивается, но является потенциально определяемым по величине источником меди.

Медь и/или никель могут быть вовлечены в процесс выщелачивания либо в виде прямых продуктов процесса или косвенно в виде материалов, которые необходимо извлечь из требуемого продукта. Например, халькопирит и другие источники меди выщелачивают из медных руд для извлечения меди, но также могут быть включены в виде примесей, например, в молибденовых концентратах, где они снижают ценность этих концентратов. Извлечение части или всей меди из молибденового концентрата значительно увеличивает ценность полученного концентрата.

Было бы желательным иметь способ, который выщелачивает промышленно значимые частицы меди и/или никеля из различных источников меди и никеля равномерно. Также было бы особенно полезно иметь способ извлечения меди из источников, таких как халькопирит, которые считаются трудными для выщелачивания.

В течение многих лет только небольшая часть способов выщелачивания меди была введена в промышленное применение, несмотря на то, что было предложено множество способов. Широко применяемым способом является выщелачивание хлорным железом. К сожалению, раствор хлорного железа является высококоррозионным для технологического оборудования, при этом его регенерация для повторного использования является дорогостоящей. Также пробовали использовать цианидсодержащие растворы, но с ограниченной эффективностью.

Для медных сульфидных концентратов используют несколько способов. Наиболее широкое применение получили "Arbiter" процесс, "Clear" процесс и "Cymet" процесс.

"Arbiter" процесс описан в The Canadian Mining and Metallurgical Bulletin, февраль 1974, с.62 - 73. Коротко говоря, процесс включает контактирование частиц типичного медного сульфидного концентрата, имеющих размер 70% - 325 меш (т.е. 70 мас.% частиц с размером диаметра меньше, чем 44 мкм) с выщелачивающим раствором, содержащим аммиак и сульфат аммония, при температуре 60 - 90oC. Технический кислород подают в систему при 5 psig (0,3516 кг/см2). Выщелачивание осуществляют в аппарате, который по существу является закрытой флотационной ячейкой.

В статье в Canadian Mining авторы высказывали предположение, что выщелачивание халькопирита осуществляется намного сложнее, чем выщелачивание других минералов вследствие образования поверхностного покрытия оксида железа, которое блокирует или замедляет контактирование кислорода с поверхностью руды при окислении связанных сульфидов. Как отмечено на с.65, "однако, если это поверхностное покрытие оксида железа не образуется или ему не дают образоваться, халькопирит может выщелачиваться так же эффективно, как халькоцит, ковеллин или борнит.

К раствору, предложенному в статье, было применено "интенсивное перемешивание" в течение процесса выщелачивания. На с.67 авторы отметили, что "относительная мощность тяги мешалки ... значительно возрастает в диапазоне от 400 до 1250 об/мин." Оксид железа, который осаждается в основном объеме раствора, имеет эффект сгущения (с.65).

"Clear" процесс описан в патенте США N 3785944 Atwood et al. В этом процессе халькопирит окисляется выщелачиванием раствором, содержащим хлорное железо и хлористую медь, с образованием раствора, содержащего хлористое железо и дополнительную хлористую медь. Как следует из исследования, процесс не оказывает воздействия на пирит (кол. 4, строка 4).

"Cymet" процесс описан Кларком и др. (Clark et al.) в патент США N 4341742, в котором халькопирит выщелачивают хлористой медью без хлорного железа или других добавок. Стехиометрические соотношения тщательно контролируют для получения экстракта с высоким содержанием хлористой меди. Как и в Arditer процессе, руда сортирована по крупности до 95% - 200 меш (74 мкм), предпочтительно 70% - 325 меш (44 мкм). Выщелачивание проводят при температуре около 80oC. В примере 1 сообщается о 65% конверсии халькопирита в извлекаемую хлористую медь.

Другие процессы, которые были предложены, включают патент США N 2175132 (Serciron), который описывает использование аммиака и соединений серы, таких как сульфит, бисульфит, гипосульфит или гидросульфит аммония, либо с воздухом, либо с кислородом для извлечения промышленно значимой меди из оксида меди или сплавов (кол. 2, строки 19 - 26). В примерах описана периодическая экстракция несульфидных источников меди. Как следует из примера 2, извлечение меди составило 32%.

В патенте США N 3911076 Probert et al. описан процесс очистки молибденовых концентратов путем контактирования концентрата с раствором, содержащим аммиак и соль аммония (например, сульфат, кобальт, нитрат, хлорид или ацетат). Посредством процесса извлекают оксиды кобальта, цинка, никеля и меди. Как следует из исследования, сульфиды меди или природная медь могут быть извлечены путем контактирования твердого в суспензии с кислородсодержащим газом. Окисленную форму затем переводят в выщелачивающий раствор.

В патенте США N 3985553 Kunda описан способ извлечения меди из частиц сульфида меди - 100 меш (меньше, чем 149 мкм) путем выщелачивания их аммиакам и карбонатом аммония. Остаток отделяют и измельчают для очистки наружной поверхности твердых частиц. Очищенный остаток затем повторно выщелачивают на второй стадии свежим раствором аммиак-карбонат аммония. После удаления свободного аммиака и двуокиси углерода раствор окисляют и промышленно значимую медь извлекают путем пропускания восстановительного газа через смесь экстрактов для осаждения элементарной меди. Сульфат аммония, не содержащий сульфаматных загрязняющих примесей, также может быть получен при определенных условиях.

В патенте США N 4369061 (Kerleu, Jr.) описан способ выщелачивания для извлечения серебра и золота из марганцевых руд раствором, содержащим 2 - 60% тиосульфата аммония, 0,05 - 0,1% меди и 0,05 - 4% сульфита. Медь может быть получена из руды после обработки или в виде медной соли. Ионы сульфита используются для замедления разложения тиосульфата и предотвращения осаждения сульфида серебра. Для обеспечения сульфитных ионов могут быть использованы сульфит и бисульфит аммония, так же как "другие сульфитные соли".

В патенте США N 4880607 (Horton et al.) описывается способ извлечения промышленно значимого урана из руд. В патенте утверждается, что "... множество других ценных минералов, таких как медь, никель, молибден... также присутствуют в небольших количествах в подпочвенных образования, одни или очень часто связанные с ураном. Следовательно, извлечение таких минералов чревато, по существу, теми же самыми проблемами, что при извлечении урана, и в основном, такая же технология для извлечения урана может быть использована для извлечения таких других промышленно значимых минералов, либо связанных с ураном, либо одних".

Хотя специалисты в области извлечения меди могут обсуждать общую применимость предложенного, Хортон и др. (Horton et al.) описали окислительное выщелачивание урановой руды либо кислотным, либо щелочным растворами, в котором руду отделяют в рудную мелочь, т.е. "шлам" порядка 200 меш (74 мкм), как правило, и 91% - 400 меш (37 мкм) в примере и крупнозернистые фракции (-14Х + 200 меш или 0,074 - 1,19 мм). К мелкой фракции добавляют в количестве, эквивалентном крупнозернистой фракции, инертный разбавитель и выщелачивают при мягких условиях. Крупнозернистую фракцию выщелачивают при мягких условиях на основе обнаружения того, "что легче выщелачивать уран из крупнозернистой фракции, чем из мелкой фракции" (кол.5, строки 19 - 21). Смотри также патент США N 4892715 (Horton).

В настоящее время не существует гидрометаллургического процесса в промышленной эксплуатации специально для экстракции меди из медных сульфидных концентратов. Одним из промышленных способов, главным образом, используемым для такого извлечения, является плавное, несмотря на то, что выщелачивающие способы извлечения становятся решающими для продолжающегося роста процессов извлечения меди. Плавильные печи, которые традиционно используются для извлечения меди, действуют с пропускной способностью при увеличивающемся числе медных шахт, вводимых в эксплуатацию. Если не будут найдены другие способы извлечения очищенной меди, будет необходимо строить дополнительные плавильные оборудования при больших капитальных затратах.

Было бы желательным иметь способ выщелачивания промышленно значимой меди из халькопиритсодержащих руд, концентратов и других источников извлекаемой, промышленно значимой меди при высоком извлечении и экономичных условиях процессов.

Целью настоящего изобретения является создание способа выщелачивания промышленно значимой меди из халькопиритсодержащих руд, концентратов и других источников извлекаемых сульфидов меди при высоком извлечении и экономических условиях процесса.

Другим объектом изобретения является создание способа выщелачивания промышленно значимого никеля из никельсодержащих руд, концентратов и других источников извлекаемого никеля при высоком извлечении и экономических условиях процесса.

Согласно этим и другим целям настоящего изобретения, которые станут очевидными из последующего описания, способ согласно изобретению включает:

экстракцию промышленно значимых частиц меди или никеля из твердых частиц загрузки, содержащих медь и/или никель, по меньшей мере, 80% по весу которых имеет средний размер частиц меньше, чем около 75 мкм, путем контактирования упомянутого источника при условиях перемешивания и выщелачивания, достаточных для извлечения меди и/или никеля из упомянутой нагрузки посредством контактирования с: (а) выщелачивающим реагентом, содержащим смесь аммиака и бисульфита аммония, и (б) абразивными твердыми частицами, по крайней мере 10% по весу которых имеет размер частиц более, чем около 300 мкм, в условиях перемешивания и выщелачивания, достаточных для суспендирования, по существу, всех упомянутых абразивных твердых частиц в очищающем контакте с упомянутой загрузкой частиц для непрерывного открывания новых поверхностей для контактирования с упомянутым выщелачивающим реагентом.

Настоящее изобретение предусматривает способ извлечения промышленно значимых частиц меди и/или никеля из медь- и/или никельсодержащих источников, который обеспечивает высокое извлечение и условия процесса, которые легко выполнить в промышленном масштабе.

Изобретение относится к выщелачиванию промышленно значимых частиц меди и/или никеля из твердых источников меди и/или в присутствии относительно больших абразивных твердых частиц и выщелачивающего реагента, содержащего аммиак и бисульфит аммония.

Твердые источники меди, которые могут быть использованы в качестве сырья для настоящего способа, включают медные концентраты или концентраты других металлов, руды, шлаки и колошниковые пыли. Предпочтительные источники меди для настоящего изобретения включают руды и концентраты, содержащие сульфид меди, такие как те, которые содержат халькопирит в количественные в интервале от около 0,01 мас.% до около 100 мас.%. Например, молибденовые концентраты обычно содержат от около 1 мас.% до около 5 мас.% меди, значительное количество которой находится в форме халькопирита, который снижает ценность концентрата.

Твердые источники никеля, которые могут быть использованы в качестве сырья для настоящего изобретения, могут быть примешаны к меди или не содержать меди. Примеры минералов, используемых в качестве сырья для извлечения никеля, согласно изобретению включают пентландит, гарниерит, номеит, миллерит и другие никелевые сульфидные материалы, и никколит.

Твердые частицы, используемые в качестве сырья для настоящего изобретения, предпочтительно имеют довольно малый размер частиц, для обеспечения достаточной площади поверхности для контактирования с выщелачивающим реагентом. Как обычно используется в экстракции меди, твердые частицы медьсодержащего сырья должны быть измельчены на предварительной стадии до среднего размера частиц, по крайней мере 50 мас.% менее, чем около 74 мкм (200 меш), предпочтительно по крайней мере 80 мас.% частиц с размером менее, чем около 74 мкм, и наиболее предпочтительно по крайней мере около 70 мас.% частиц с размером менее, чем 44 мкм (325 меш).

Абразивные твердые частицы, полезные для настоящего способа, имеют относительно большой размер и химически отличаются от твердых частиц сырья. Обычно пригодный абразив имеет средний размер частиц более, чем около 300 мкм, предпочтительно средний размер частиц находится в интервале от около 300 мкм до около 800 мкм, и наиболее предпочтительно средний размер частиц находится в интервале от около 400 мкм до около 600 мкм. Абразивные твердые частицы, предпочтительно, химически инертны относительно выщелачивающего реагента, а также относительно выщелаченных пород, а также должны иметь плотность, твердость или другие характеристики, которые обеспечат отдельные от их выщелачивающего реагента. Пригодные абразивы для настоящего изобретения включают, среди прочих, кремнеземный песок, кварц, магнетит, карборунд и шлак.

Количество твердых частиц абразива, используемых в способе, не подлежит никакому условию критического минимального количества, поскольку количество твердых частиц, необходимое для очистки поверхности отдельного сырья будет зависеть, между прочими, от системы перемешивания в выщелачивающем сосуде, размера абразивных твердых частиц и размера частиц сырья. Обычно абразивные твердые частицы используют в весовом соотношении частиц сырья к абразивным твердым частицам, находящимся в интервале от 2:1 до примерно 9:1. Предпочтительно весовое соотношение выщелачивающего реагента к абразивным твердым частицам составляет от около 2:1 до около 5:1.

Выщелачивающим реагентом для настоящего изобретения является смесь аммиака (NH3) и бисульфита аммония (NH4HSO3). Бисульфит аммония может добавляться в виде отдельного компонента или образован in situ путем пропускания двуокиси серы через аммиак. Эта смесь в присутствии растворенной меди и окислителя (например, воздуха или кислорода) растворять медь и никель из большого количества сырьевых материалов, даже тех из них, в которых медь и никель имеют другую, стойкую к выщелачиванию форму, подобную халькопириту.

Весовое соотношение аммиака к бисульфиту аммония в выщелачивающем реагенте обычно находится в интервале от около 0,3 до около 0,8. Это соотношение не изменяется с определенным сырьем, но общая концентрация аммиака и бисульфита аммония в выщелачивающем растворе регулируется в соотношении к концентрациям меди и никеля в сырье.

Процесс выщелачивания предпочтительно осуществляют в закрытом резервуаре при давлении в интервале от около давления окружающей среды до около 5 атм. Предпочтительно процесс выщелачивания осуществляют при давлении в интервале от давления окружающей среды до не более, чем около 3 атм для исключения необходимости в дорогостоящих экстракционных резервуарах высокого давления и связанных с их работой операций. Закрытый резервуар исключает потери выщелачивающего реагента во время процесса.

Процесс выщелачивания обычно осуществляют при температуре в интервале от около 18oC (68oF) до менее, чем около 300oC (572oF). Предпочтительно способ выщелачивания осуществляют при температуре в интервале от около 18oC до около 150oC (302oF). Сочетание повышенных температур и давления может быть использовано для увеличения скорости растворения меди и связанных реакций, если капитальные и другие затраты экономически оправданы.

Процесс выщелачивания осуществляют со скоростью перемешивания, достаточной для суспендирования, по существу, предпочтительно 100% твердых абразивных частиц в выщелачивающем растворе, вынуждая таким образом твердые абразивные частицы очищать поверхность твердых частиц сырья и непрерывно открывать свежую поверхность минерала для выщелачивания. Образование поверхности покрытий на частицах сырья, которые может замедлить выщелачивание, эффективно сводится к минимуму, что в результате приводит к более быстрой кинетике и хорошей общей экстракции при более низкой скорости перемешивания.

Обычно выщелачивание с перемешиванием абразивом согласно настоящему изобретению будет экстрагировать частицы промышленно значимой меди и/или никеля за более короткое время экстрагирования, чем без добавленных абразивных твердых частиц и с более низкой скоростью перемешивания. Скорости вращения мешалки в интервале около 450 - 1250 об/мин являются достаточными для выщелачивающего аппарата, используемого в последующих примерах.

Поскольку предпочтительным способом перемешивания при промышленной эксплуатации является перемешивание мешалкой, подвешенной в выщелачивающем растворе, экономия времени и энергии, необходимых при высоких скоростях перемешивания, обеспечивает экономичный промышленно жизнеспособный процесс.

Примеры 1 и 2. Молибденовый концентрат (56 мас.% меньше, чем 53 мкм), содержащий 4 мас.% халькопирита, выщелачивали выщелачивающим реагентом, содержащим аммиак и бисульфит аммония (ABS) в аммиаке: весовое соотношение ABS составляет 0,6: 1 при pH 10,4. Пример 1 приводили без кремнеземного песка в качестве абразива. Пример 2 проводили с весовым соотношением твердых частиц концентрата к абразиву кремнеземному песку, составляющем 1:1 (при среднем размере частиц 500 мкм). Скорость перемешивания, используемая в каждом из примеров 1 и 2, была достаточна для суспендирования всего песка кремнезема. Температура и давление в каждом из примеров были температурой и давлением окружающей среды. В примере 1 выщелачивание меди составило 63,8%. В примере 2 применение песка абразива увеличило извлечение меди до 75,3% при других идентичных условиях выщелачивания.

Примеры 3 и 4. 27% медный концентрат согласно изобретению (68 мас.% меньше, чем 53 мкм), содержащий около 76% в форме халькопирита, выщелачивали выщелачивающим реагентом примера 1. Способ примера 3 проводили с использованием песка кремнезема (имеющего средний размер частиц около 500 мкм). Пример 4 был идентичен за исключением того, что песок кремнезема не добавляли, Скорость перемешивания была одинаковой в обоих примерах и достаточной для суспендирования всего песка кремнезема, используемого в примере 3. Температура и давление были температурой и давлением окружающей среды.

В примере 3 в течение 2,5 ч экстракция меди составила 89,2%. В примере 4 после 3 ч экстракция меди составила только 57,7%.

Примеры 5 - 7. В примерах 5 - 7 сравнивается эффективность выщелачивающих растворов, когда температура и давление находится при условиях окружающей среды.

В каждом примере использовали абразив песок кремнезема, имеющий размер частиц, что и в примерах 2 и 3, и во всех примерах во время выщелачивания использовали те же самые скорости перемешивания.

В примере 5 медный концентрат выщелачивали в течение 2 ч выщелачивающим реагентом, содержащим соотношение аммиака: ABS 0,8:1.

В течение 2 ч экстракция составила 49,2%. Увеличение продолжительности времени экстракции до 7 ч увеличило экстракцию до 93%.

В примере 6 образец того же концентрата, что и используемый в примере 5, выщелачивали выщелачивающим реагентом, изготовленным из аммиака и сульфата аммония (AS) при соотношении аммиак:AS, составляющем 0,8:1. Образец выщелачивали в течение 4 ч, и экстракция меди составила 43,1%.

В примере 7 тот же самый концентрат выщелачивали только водным раствором аммиака в течение 3 ч, при этом экстракция меди составила только 41,6%.

Пример 8. Молибденовый концентрат, сортированный по размеру частиц согласно изобретению и имеющий 3,3% меди, выщелачивали в течение семи часов выщелачивающим реагентом примера 1 в перемешиваемом закрытом выщелачивающем резервуаре, содержащем песок кремнезема с размером частиц около 500 мкм в диаметре. Из меди в концентрате 96,4% меди было извлечено, оставив молибденовый концентрат с 0,14 мас.% меди.

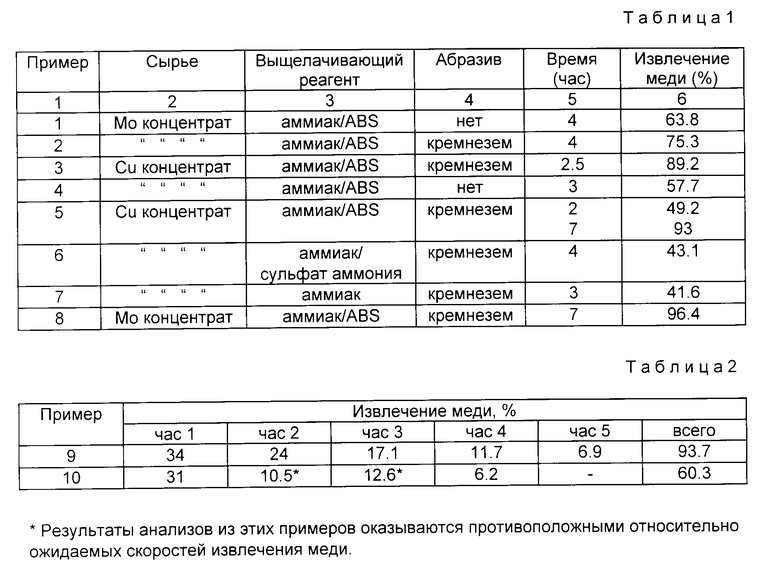

В табл. 1 представлены результаты примеров 1 - 8.

Примеры 9 - 10. В примерах 9 - 10 проводили экстракцию медленного концентрата, используемого в примерах 3 - 7, используя выщелачивающий раствор аммиака/ABS примера 1 с (прим.9) и без (прим.10) абразива из песка кремнезема, имеющего средний размер частиц 500 мкм. Скорость перемешивания была в обоих примерах одинаковой. Извлечение меди через каждый час определяли посредством обычных анализов на больших образцах твердых частиц сырья. Результаты приведены в табл. 2.

Сравнение результатов табл. 2 показало, что скорости экстракции в обоих примерах замедляются, когда количество доступной меди в сырье уменьшается. Однако при добавлении частиц песка кремнезема в процессе экстракции в течение всего процесса намного более эффективна. Чистым результатом является общее, более высокое извлечение меди из сырья. Если общее извлечение в примерах грубо определить как одинаковое и составляющее около 60%, то процесс по изобретению (пример 9) потребует чуть больше двух часов против 4 часов, необходимых для процесса в отсутствии абразива (пример 10).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидного медно-никелевого сырья | 2022 |

|

RU2788281C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНОФЛОТИРУЕМЫХ НИКЕЛЬ-ПИРРОТИНОВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2249487C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ БИОВЫЩЕЛАЧИВАЕМОГО РАСТВОРА | 1996 |

|

RU2178467C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И/ИЛИ КОБАЛЬТА (ВАРИАНТЫ) | 1996 |

|

RU2174562C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО КОНЦЕНТРАТА | 2007 |

|

RU2349653C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ХАЛЬКОПИРИТА | 1997 |

|

RU2180360C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ Ni-Fe-Mg-ЛАТЕРИТНОЙ РУДЫ С ВЫСОКИМ СОДЕРЖАНИЕМ МАГНИЯ | 1996 |

|

RU2149910C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ РУД И ПИРРОТИНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2367691C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕДНЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2373298C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2423534C2 |

Способы могут быть использованы для выщелачивания меди и/или никеля из источников, содержащих медь и/или никель. Такими источниками являются концентраты, руды, шлак и колошниковая пыль. Выщелачивание промышленно значимых частиц меди и/или никеля из твердых частиц загрузки осуществляют выщелачивающим реагентом, содержащим аммиак и бисульфит аммония, с перемешиванием в присутствии относительно больших абразивных твердых частиц и окислителя, предпочтительнее воздуха или кислорода. Твердые частицы очищают поверхность твердых частиц загрузки и способствуют непрерывному открыванию свежих поверхностей для повышенной кинетики выщелачивания, а также общего извлечения. Существенно повышается степень извлечения меди и/или никеля при экономичных условиях процесса. 3 с. и 11 з.п. ф-лы, 2 табл.

| US, патент, 3785944, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| US, патент, 4341742, кл | |||

| C 0 1 G 3/04, 1982 | |||

| US, патент, 12175132, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| US, патент, 3911 076, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4369061, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| US, патент, 4880607, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| US, патент, 3985553, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-06-27—Публикация

1994-04-19—Подача