Изобретение относится к машиностроению и может бить использовано при обработке поверхности посредством имплантации ионов реакционных газов в поверхность длинномерных отверстий металлических изделий на установках ионной имплантации для повышения их поверхностной твердости, коррозионной стойкости и иэносостойкости.

Известен способ насыщения газом поверхностей отверстий металлических деталей в шахтных электрических печах сопротивления с герметичным муфелем [1], заключающийся в насыщении поверхности изделия газом при температуре его диссоциации.

Недостатками данного способа являются возможность обработки изделий, изготовленных только из легированных сталей, большая длительность процесса, высокая рабочая температура, приводящая к образованию остаточных деформаций.

Известен способ ионной обработки длинномерных отверстий методом ионной имплантации, заключающийся в фокусировке закрученного потока ионов реакционного газа на поверхность отверстия [2].

Недостатками данного способа являются неравномерность имплантированного слоя из-за касательного воздействия потока ионов реакционного газа на поверхность отверстия, применение сложной фокусирующей системы.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является выбранный в качестве прототипа способ обработки внутренней поверхности трубы в тлеющем разряде [3] (прототип), при котором поверхность отверстия бомбардируется потоком ионов реакционного газа, образующимся в разреженной атмосфере реакционного газа между электродом (анодом) и стенкой трубы (катодом), нагревая внутреннюю поверхность трубы до температуры насыщения. При этом электрод вводят внутрь трубы параллельно оси трубы таким образом, чтобы он находился в непосредственной близости к стенке трубы, на катод подают потенциал, не превышающий 1400 В, а электрод и трубу приводят во вращение относительно оси трубы.

Недостатками данного способа являются разогрев обрабатываемой поверхности до температуры насыщения, что может привести к деформации трубы, сложность реализации способа, обусловленная необходимостью вращения изделия и электрода и охлаждения последнего.

Задачей изобретения является интенсификация процесса обработки поверхности, получение равномерного диффузионного слоя ионов реакционного газа в поверхности длинномерных отверстий, исключение операции разогрева поверхности до температуры насыщения и упрощение реализации способа.

Поставленная задача решается тем, что в известном способе обработки поверхности длинномерных отверстий металлических изделий в тлеющем разряде, заключающемся в бомбардировании поверхности отверстия потоком ионов газа, образованным между обрабатываемым изделием (катодом) и введенным в него электродом (анодом), электрод устанавливают коаксиально обрабатываемой поверхности, а на катод подают высоковольтный потенциал, превышающий 5000 В, определяемый в зависимости от радиуса отверстия обрабатываемого изделия из соотношения

при r = (0,14oC0,2)R,

где Uв - высоковольтный потенциал, подаваемый на катод, В;

Uн - напряжение горения нормального тлеющего разряда, В;

R - радиус отверстия, м;

r - радиус электрода, м;

lк - протяженность темного катодного пространства для нормального тлеющего разряда, м;

K - коэффициент, зависящий от типа реакционного газа,

K=140 - для азота (установлен экспериментально);

K=200 - для аргона (установлен экспериментально).

Установка электрода коаксиально отверстия металлического изделия позволяет производить равномерную бомбардировку всей поверхности отверстия ионами реакционного газа и получить однородный имплантированный слой ионов газа в поверхностном слое отверстия.

Использование соотношения в зависимости от радиусов отверстия обрабатываемого изделия и электрода позволяет подать на электрод высоковольтный потенциал, превышающий 5000 В, исключая перерастание тлеющего разряда в дуговой.

Предлагаемый способ позволяет без предварительного разогрева до температуры насыщения имплантировать ионы реакционного газа с энергией более пяти килоэлектронвольт в поверхность отверстия за время существенно меньшее, чем при обычной ионной обработке в тлеющем разряде [4; 5].

Зная радиус отверстия R обрабатываемого изделия определяют радиус цилиндрического электрода r из зависимости r=(0,14oC0,2)R.

Подставляя значения R и r в соотношение

определяют высоковольтный потенциал, подаваемый на катод.

В случае получения высоковольтного потенциала, подаваемого на катод, меньше 5000 В, используя зависимость r от R, изменяют радиус электрода и определяют высоковольтный потенциал.

Цилиндрический электрод (анод) устанавливают коаксиально длинномерному отверстию металлического изделия (катод). После прокачивания через отверстие разреженного реакционного газа на катод подают, определенный из соотношения высоковольтный потенциал.

Молекулы реакционного газа, попав в электрическое поле, ионизируются и под действием разности потенциалов с энергией, превышающей 5 кэВ, устремляются к катоду, равномерно бомбардируют всю поверхность отверстия, производя имплантацию ионов реакционного газа в поверхность изделия, без предварительного нагрева ее до температуры насыщения. Имплантацию ионов производят до дозы ионной имплантации, обеспечивающей получение требуемых физико-механических свойств поверхности отверстия.

Пример 1. Способ испытан при ионном азотировании внутренней поверхности гильзы шестой ступени компрессора 7ВП-20/220 Казанского компрессорного завода (внутренний диаметр 55 мм; длина гильзы 400 мм; материал: серый перлитный чугун). Ионное азотирование проводилось на штатной установке ионной имплантации без использования источника ионов.

Используя радиус отверстия гильзы определяли радиус электрода:

r = (0,14oC0,2)R = 0,14•0,0275oC0,2•0,0275 = 0,00385oC0,0055 м

Приняли r = 0,004 м.

Подставляя значения r и R в соотношение

при Uн= 215 В; lк=0,42 м [6], K=140 - для азота (установлен экспериментально), определяли высоковольтный потенциал, который необходимо подать на катод.

Uв=7120 В.

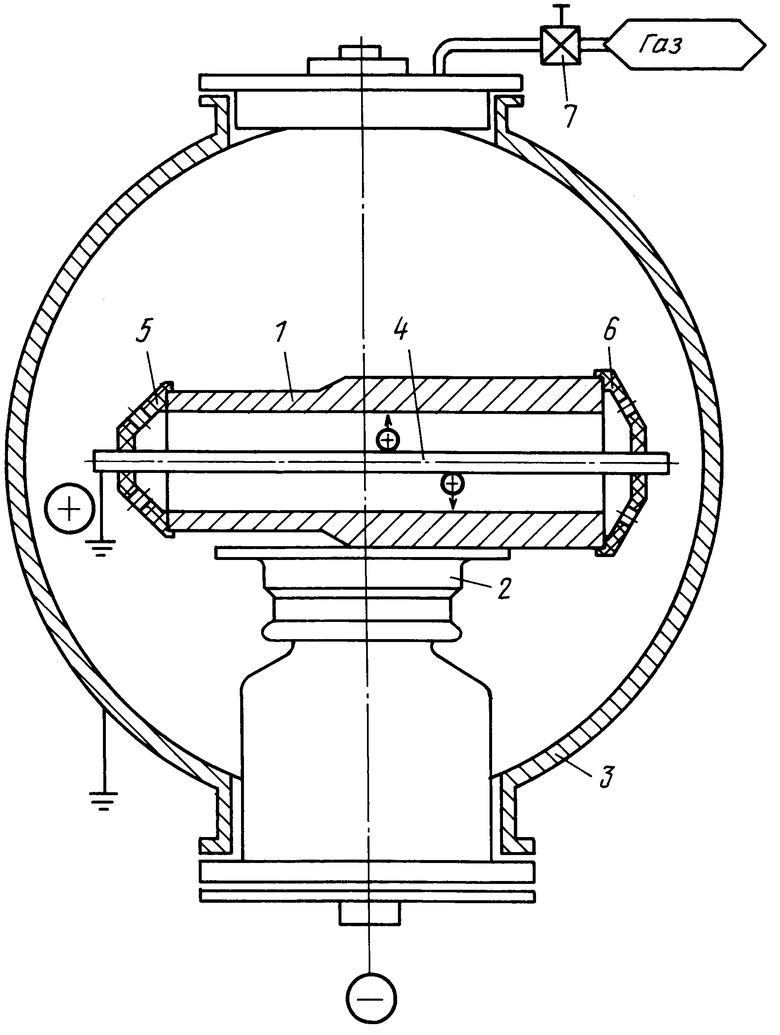

На чертеже изображена схема устройства для осуществления предлагаемого способа обработки.

Гильзу 1 помещали на центральный электрод 2 (катод), изолированный от стенок герметичной заземленной камеры 3. Цилиндрический электрод 4 (анод), через изоляторы 5 и 6 с отверстиями для поступления газа устанавливали коаксиально отверстию гильзы 1 и заземляли на стенку камеры 3, последнюю вакуумировали до остаточного давления (4oC6,5)•10-3Па.

Механическим натекателем 7 напускали азот в камеру 3 до остаточного давления (1,3oC2,3)•10-1Па.

Азот, через отверстия в изоляторах, поступал в отверстие гильзы 1. На катод подавали высоковольтный потенциал 7000 В, устанавливая силу тока ионного потока 80-90 мА. При этом молекулы азота, попав в электрическое поле, ионизировались и под действием разности потенциалов с энергией 7 кэВ, устремлялись от электрода 4 к катоду 2 бомбардировали всю поверхность отверстия, производя имплантацию ионов азота в поверхностный слой отверстия гильзы, без предварительного разогрева ее поверхности до температуры насыщения. Имплантацию ионов азота производили до дозы ионной имплантации 5•1017 ион/см2. (Контролировали силой тока ионного потока и временем).

Через 10 мин при достижении дозы имплантации 5•1017 ион/см2 в поверхностном слое отверстия образовались нитриды железа, обладающие высокой микротвердостью и износостойкостью.

Пример 2. Способ испытан при ионном азотировании внутренней поверхности гильзы пятой ступени компрессора 7ВП-20/220 Казанского компрессорного завода (внутренний диаметр 85 мм; длина гильзы 396 мм, материал: серый перлитный чугун).

Используя радиус отверстия гильзы, определили радиус электрода.

r = (0,14oC0,2)R = 0,14•0,0425oC0,2•0,0425 = 0,00595oC0,0085 м

Приняли r = 0,007 м.

Подставляя значения r и R в соотношение

определяли высоковольтный потенциал, который необходимо подать на катод.

Uв = 8750 В.

Схема осуществления предложенного способа аналогична примеру 1, но на катод подавали высоковольтный потенциал 8700 В, устанавливая силу тока ионного потока 80-90 мА.

Через 17 мин по достижении дозы имплантации 5•1017 ион/см2 в поверхностном слое отверстия образовались нитриды железа, обладающие высокой микротвердостью и износостойкостью.

В проведенных экспериментах было установлено, что при r <0,14R возрастал высоковольтный потенциал, подаваемый на катод, и тлеющий разряд становился нестабильным.

При r > 0,2R снижался потенциал, подаваемый на катод, уменьшалась энергия имплантация и увеличивалось время обработки в тлеющем разряде.

После обработки в тлеющем разряде изменение геометрии и остаточные деформации поверхности отверстия отсутствовали. Металлографические исследования показали равномерный имплантированный слой нитридов железа глубиной 1,5-2 мкм с упрочнением поверхности на глубину 10 мкм.

Испытания, имплантированных гильз на компрессоре 7ВП-20/220 показали повышение их ресурса работы по сравнению с необработанными в 3,4 раза.

Применение предлагаемого технического решения по сравнению с прототипом позволяет ускорить процесс получения равномерного диффузионного слоя поверхности длинномерных отверстий при имплантации в нее ионов реакционного газа без предварительного разогрева поверхности отверстия до температурного насыщения, упростить реализацию способа, исключив операции вращения катода с анодом и охлаждения последнего.

Литература

1. Полевой С. Н., Евдокимов В.Д. Упрочнение машиностроительных сталей, Справочник. -М.: Машиностроение, 1994, с. 124-135, 143-146.

2. Попов В.Ф., Горин Ю.Н. Процессы и установки электронно-ионной технологии.- М.: Высшая школа, 1988, с. 177-183.

3. Патент Великобритании N 2145434, ил. C 23 C 14/38, H 01 J 37/34, 1985 (прототип).

4. Симонов В. В., Корнилов и др. Оборудование ионной имплантации. -М.: Радио и связь, 1988, с. 7.

5. Гусева М.И. Ионная имплантация в металлах, поверхность N 4, 1982, с. 28.

6. Справочник оператора установок по нанесению покрытий в вакууме. -М.: Машиностроение, 1991, с. 63-65.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИМПЛАНТАЦИИ ИОНОВ | 1997 |

|

RU2118012C1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПРОТЯЖЕННЫХ ОТВЕРСТИЙ | 2022 |

|

RU2781774C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОКОМПОНЕНТНОГО ПУЧКА ИОНОВ | 1991 |

|

RU2009569C1 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2009 |

|

RU2425173C2 |

| УСТАНОВКА ДЛЯ ИОННО-ЛУЧЕВОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2496913C2 |

| СПОСОБ ИМПЛАНТАЦИИ ИОНОВ ВЕЩЕСТВА | 2017 |

|

RU2666766C1 |

| СПОСОБ НАНЕСЕНИЯ АМОРФНЫХ УГЛЕВОДОРОДНЫХ ПОКРЫТИЙ | 2008 |

|

RU2382116C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНЕЦИЯ | 1997 |

|

RU2132552C1 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| ПОЛУЧЕНИЕ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЫ В КРИВОЛИНЕЙНОМ ПЛАЗМОВОДЕ И НАНЕСЕНИЕ ПОКРЫТИЯ НА ПОДЛОЖКУ | 1997 |

|

RU2173911C2 |

Способ включает бомбардировку поверхности отверстия потоком ионов газа, образованным между обрабатываемым изделием (катодом) и введенным в него электродом (анодом), причем электрод устанавливают коаксиально обрабатываемой поверхности, а на катод подают высоковольтный потенциал, превыщающий 5000В, определяемый в зависимости от радиуса отверстия обрабатываемого изделия из заявленного соотношения. Технический результат заключается в интенсификации процесса обработки поверхности, получении равномерного диффузионного слоя ионов реакционного газа в поверхности длинномерных отверстий, исключении операции разогрева поверхности до температуры насыщения и упрощении реализации способа. 1 ил.

Способ обработки поверхности длинномерных отверстий металлических изделий в тлеющем разряде, заключающийся в бомбардировании поверхности отверстия потоком ионов газа, образованным между обрабатываемым изделием (катодом) и введенным в него электродом (анодом), отличающийся тем, что электрод устанавливают коаксиально обрабатываемой поверхности, а на катод подают высоковольтный потенциал, превышающий 5000 B, определяемый в зависимости от радиуса отверстия обрабатываемого изделия из соотношения

при r = (0,14 - 0,2)R,

где Uв - высоковольтный потенциал, подаваемый на катод, B;

Uн - напряжение горения нормального тлеющего разряда, B;

R - радиус отверстия, м;

r - радиус электрода, м;

lк - протяженность темного катодного пространства для нормального тлеющего разряда, м;

K - коэффициент, зависящий от типа реакционного газа.

| GB, 2145434, C 23 C 14/38, 1985. |

Авторы

Даты

1998-06-27—Публикация

1996-10-22—Подача