Изобретение относится к металлическим конструкциям, преимущественно к строительным.

Известен способ соединения металлических элементов посредством заклепок. Клепаные соединения применяются в металлоконструкциях и других изделиях, в которых внешняя нагрузка является в основном сдвиговой и работают надежно при знакопеременном и вибрационном ее характере [1].

Использование стержневых крепежных элементов предполагает наличие отверстий в пакете скрепляемых элементов, которые образовываются совместным сверлением, пробитием или совместным рассверливанием, когда отверстия сверлятся, пробиваются раздельно в каждом скрепляемом элементе, как правило, на диаметр несколько меньший, чем проектный.

Имеют место обстоятельства (при монтаже конструкций, их ремонте и т.д.), при которых возникает потребность произвести соединение элементов несущих конструкций, не имеющих заранее образованных и подготовленных совмещенных отверстий в пакете, а их изготовление затруднено или невозможно, при этом применение сварки недопустимо или также невозможно.

Известен способ соединения (прикрепления) металлических элементов к строительным основаниям без предварительного выполнения в них отверстия [2]. Твердые и прочные заостренные стержни со шляпкой - дюбели-гвозди, выстреливаемые из ручного монтажного пистолета (машины с пиротехническим автономным приводом), пробивают соединяемый элемент(ы), внедряются в строительное (металлическое или другое) основание и самозакрепляются в нем за счет сжимающих усилий, возникающих в результате упруго-пластических деформаций проникания стержня. Образованные таким способом соединения являются монтажными, имеют явно недостаточную надежность при действии динамических и знакопеременных нагрузок, что объясняется главным образом невозможностью анкеровки применяемых дюбелей, отсутствием надлежащей фиксации стяжки пакета соединенных элементов и возможностей для этого и т.д. Также известно техническое решение [3], которое описывает заклепку и способ соединения ею металлических листов, не имеющих заранее подготовленных отверстий под стержневые крепежные элементы в пакете, путем его пробития насквозь твердым и прочным пробивным стержнем с заостренной головной частью, установленным первоначально в центральном отверстии пустотелой заклепки со стороны, противоположной ее фланцу (заплечику), и получающим запас кинетической энергии для сквозного пробития пакета через установленный в центральном отверстии этой заклепки со стороны ее фланца нажимной стержень с головкой, диаметр которой превышает диаметр суживающегося участка центрального отверстия заклепки и получающий первичный запас необходимой импульсной энергии от генератора энергии. Одновременно нажимной стержень, перемещаясь по длине центрального отверстию заклепки, своим буртом воздействует на фланец заклепки и устанавливает ее в образовавшееся отверстие, а также воздействуя на пробивной стержень, выталкивает его, при этом головка стержня деформирует изнутри конец заклепки, образуя запирающую головку. Диаметр большего сечения пробивной головки стержня на 0,005-0,1 превышает наружный диаметр заклепки. Таким образом, установка заклепки и соединение ею металлических листов (элементов) производится за одну операцию.

Отдавая должное достоинствам однооперационного способа соединения и отмечая прогрессивность принципов его реализации, следует указать на некоторые причины, которые будут препятствовать получению требуемого нам технического результата.

Пробитие пакета стальных листов, установка заклепки в образовавшемся отверстии, выталкивание пробивного стержня и формирование запирающей головки требуют обеспечения соответствующего запаса кинетической энергии, при этом доля энергии, затрачиваемой для реализации работы пробойника по сквозному пробитию пакета, снижается, следовательно, снижаются и пробивные возможности способа.

Формирование запирающей головки заклепки путем деформации суженного конечного участка ее центрального отверстия изнутри едва ли создаст стяжку пакета элементов, достаточную для обеспечения надежного функционирования соединения при вероятных переменных рабочих нагрузках.

При сквозном пробитии пакета с целью образования отверстия, составленного из нетонколистовых металлических элементов, с относительной толщиной пакета t/d >0,3-0,5 (где t - толщина пакета, d - диаметр отверстия), проявляются дефекты отверстия, образующиеся в процессе его формирования способом пробития, которые могут способствовать снижению уровня надежной работы соединения. Желательно предусматривать проведение соответствующих конструктивно- технологических мероприятий по снижению или устранению возможного отрицательного влияния дефектов, чего не просматривается явно в известном техническом решении.

В описании известного технического решения не предусматривается осуществление радиального распора пустотелой заклепки изнутри по толщине пакета, что требуется для обеспечения должной работоспособности соединения (и ее повышения).

Указанные обстоятельства дают основание считать, что реализация известного технического решения ограничивается рамками соединения тонколистовых металлических элементов, а сформированное таким способом соединение не испытывает нагрузок, характерных для типовых несущих металлоконструкций.

Предлагаемый способ и устройство для соединения металлических элементов направлен на решение задачи по удовлетворению потребности в формировании соединений металлических элементов несущих конструкций, не имеющих заранее образованных и подготовленных совмещенных отверстий в пакете соединяемых элементов при условиях, когда использование других способов соединения затруднено или невозможно, при этом не должно происходить заметного снижения уровня надежности, работоспособности элементов металлоконструкций при характерных рабочих нагрузках.

Технический результат, получаемый при осуществлении изобретения, заключается в повышении пробивной возможности способа (пробивной способности), позволяющей формирование соединений металлических элементов несущих конструкций; обеспечении достаточного уровня надежности и работоспособности сформированных соединений; снижении трудоемкости процесса их формирования.

Решение задачи состоит в следующем. Изготавливается специальная заклепка в виде втулки с центральным отверстием и с односторонним заплечиком, выполняющим функции закладной головки, вставляют с противоположной стороны в центральное отверстие хвостовик твердого и прочного заостренного пробойника с диаметром его большего сечения, превышающим наружный диаметр заклепки-втулки до 10%. Поддерживая пакет соединяемых металлических элементов массивным упором, пробивают его насквозь ударом пробойника совместно с заклепкой-втулкой, производимым их выстреливанием с использованием пиротехнического устройства, обеспечивая необходимый запас кинетической энергии метаемой сборке для осуществления ею сквозного пробития пакета, а также и остаточной энергии пробойника после пробития. По мере процесса пробития пакета заклепка-втулка размещается в образовавшемся отверстии, передвигаясь в нем с замедлением и при взаимодействии ее заплечика с наружной поверхностью пакета, когда концевая часть заклепки вместе с головной частью пробойника выйдет за пределы пробитого насквозь пакета элементов на величину 15-25% своей длины, происходит резкое торможение ее движения, а инерционная сила производит сжатие (сплачивание) составляющих пакет элементов. При этом пробойник, обладая остаточной скоростью, разъединяется с заклепкой-втулкой и покидает зону скрепления, освобождая ее центральное отверстие. Встречным выстрелом, поддерживая упором с противоположной стороны пакет с внедренной заклепкой, впрессовывают в ее центральное отверстие твердый стержень с головкой, диаметр которого превышает диаметр отверстия на 3-5%, обеспечивая определенный запас кинетической энергии. Стержень с натягом входит в отверстие и, по мере внедрения, расходуя запас энергии, пластически деформирует заклепку-втулку изнутри, создавая радиальный распор втулки по толщине пакета. При этом головка стержня, диаметр которой превышает диаметр отверстия заклепки-втулки, войдя во взаимодействие с концевой частью заклепки-втулки, выступающей за плоскость пакета скрепляемых элементов, развальцовывает концевую часть заклепки, пластически ее деформируя изнутри в осевом и радиальном направлениях и, продвигаясь далее, завальцовывается сама - сформирована запирающая головка заклепки-втулки. Процесс впрессовывания стержня предполагает силовую стяжку пакета соединяемых металлических элементов и ее фиксацию сформированной запирающей головкой заклепки-втулки, что способствует улучшению фрикционных свойств соединения.

Снижение и нейтрализация отрицательного влияния вероятных дефектов отверстий (конусности, микротрещин и др.), образующихся при пробитии пакета металлических элементов, на работоспособность соединения достигается определенными конструктивно-технологическими мерами, в частности, наружный диаметр заклепки-втулки, примыкающий к ее заплечику на 1/3 толщины пакета, выполняется с внешним конусом, например, 1/5-1/6; размещение и фиксация заклепки-втулки в отверстии пакета производится практически одновременно с формированием этого отверстия; создание радиального распора заклепки-втулки изнутри; совершенствованием геометрической формы головной части пробойника и т.д.

Сопоставление заявленного способа с близким аналогом [3] показывает, что они отличаются тем, что выстреливание и пробитие пакета производятся пробойником совместно с заклепкой-втулкой, в центральное отверстие которой установлен хвостовик пробойника с диаметром большего сечения, до 10% превышающим внешний диаметр полого стержня заклепки-втулки, при поддерживании пакета соединяемых металлических элементов массивным упором, впрессовку твердого стержня в центральное отверстие заклепки-втулки производят встречным выстрелом при поддерживании пакета с внедренной заклепкой-втулкой с противоположной стороны. Совместное метание пробойника и заклепки-втулки с частной целью - пробития пакета, увеличивает пробивную способность и обуславливает рациональный расход запаса кинетической энергии - работу пробития совершает пробойник суммарной массы, основная часть запаса кинетической энергии первоначально расходуется на совершение этой работы. Поддерживание пакета массивным упором способствует снижению отрицательного влияния пружинно-упругих деформаций пакета на процесс пробития при динамическом взаимодействии с ним пробойника, способствует сплачиванию элементов пакета. Впрессовка твердого стержня с головкой в центральное отверстие с противоположной заплечику стороны, при поддержке пакета с внедренной заклепкой-втулкой, обеспечивает деформирование заклепки изнутри в радиальном направлении и фиксирование элементов соединения.

Сопоставление заявленного устройства с тем же аналогом показывает, что они отличаются тем, что диаметр большего сечения пробойника превышает внешний диаметр полого стержня заклепки-втулки до 10%, а превышение диаметра твердого стержня с головкой над диаметром центрального отверстия заклепки-втулки составляет 3-5%, что позволяет обеспечивать гарантированный натяг по толщине пакета без ужесточения полей допусков на изготовление крепежных элементов.

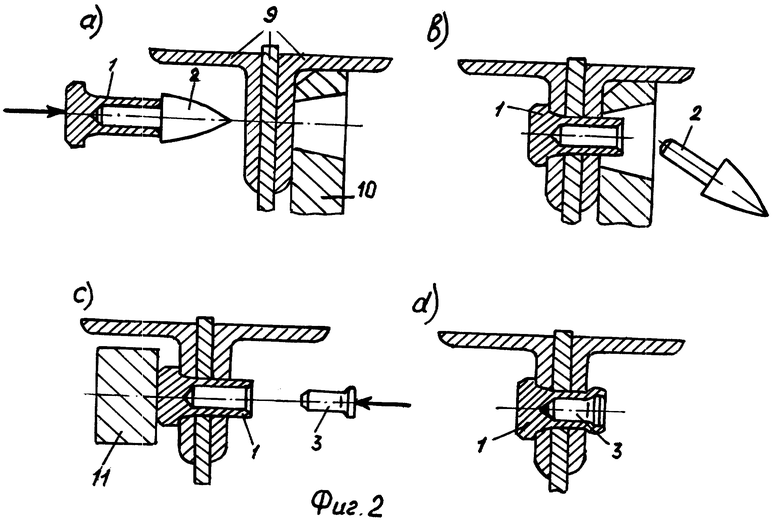

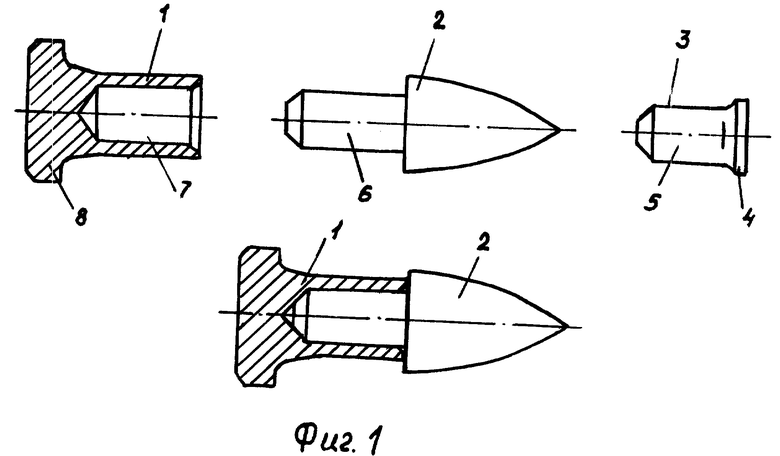

На фиг. 1 показаны детали устройства для соединения металлических элементов; на фиг. 2 - способ соединения.

Изготавливают заклепку-втулку 1 (фиг.1), например, из малоуглеродистой стали, твердый и прочный пробойник 2, например, из стали 40Х (65Г) с термообработкой, твердый стержень 3, например, из стали 35-45 с термообработкой. Заклепка-втулка 1 имеет центральное отверстие 7 и снабжена односторонним заплечиком 8. Пробойник 2 имеет заостренную, определенной конфигурации головную часть - головку, диаметр большего поперечного сечения которой превышает наружный диаметр заклепки-втулки до 10%, хвостовик 6, диаметр которого позволяет вставить пробойник в центральное отверстие заклепки-втулки со стороны ее торца без буртика до плотного контакта торцовых поверхностей соединяемых деталей. Стержень 3 имеет головку 4, диаметр которой превышает диаметр отверстия заклепки-втулки, а превышение диаметра самого стержня над диаметром того же отверстия составляет 3-5%.

На фиг. 2 показан способ соединения металлических элементов:

а) метаемая сборка суммарной массы, составленная из заклепки-втулки 1 и вставленного в ее отверстие пробойника 2, выстреливается с определенным запасом кинетической энергии под прямым углом в пакет соединяемых металлических элементов 9, например, из малоуглеродистой стали, при этом пакет подпирается массивным упором 10 с противоположной стороны, не препятствующим пробойнику покинуть зону соединения;

b) пробойник пробивает пакет элементов, заклепка-втулка размещается в образующемся отверстии и фиксируется, взаимодействуя буртом с наружной поверхностью пакета и сплачивая пакет элементов, пробойник под действием инерционных сил, продолжая движение, разъединяется с заклепкой-втулкой, освобождая ее отверстие, и покидает зону соединения;

c) встречным выстрелом стержень 3 с определенным запасом кинетической энергии метается в отверстие заклепки-втулки со стороны, противоположной буртику, при этом пакет элементов с внедренной заклепкой-втулкой поддерживается с противоположной стороны упором 11 через ее закладную головку;

d) стержень 3 впрессован в отверстие заклепки-втулки, пластически деформируя втулку заклепки изнутри в радиальном и осевом направлениях, формируя запирающую головку заклепки, стягивая элементы пакета и фиксируя элементы соединения.

Работа сформированного данным способом соединения. При работе соединенные листы стремятся сдвинуться друг относительно друга. Сдвигу препятствуют внедренные в пакет заклепки-втулки, которые находятся в преднапряженном состоянии и обжимают соединенные элементы с двух сторон, поэтому соединение работает как фрикционное. Втулки работают одновременно на сдвиг в благоприятных условиях, так как поставлены с натягом, а отверстия образованы в соединяемых элементах в сборке.

Экономический эффект возникает за счет обеспечения надежности соединения, так как оно одновременно работает как фрикционное и на срез. Экономический эффект имеет место также вследствие снижения трудоемкости процесса изготовления соединения.

Литература.

1. Муханов К.К. Металлические конструкции. М.: Стройиздат, 1978.

2. Инструкция по применению пороховых инструментов при производстве монтажных и специальных строительных работ. М.: Энергоиздат, 1981, с. 40.

3. Патент GB N 2038979, кл. F 16 B 19/10, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДКРАНОВЫЙ ПУТЬ | 1995 |

|

RU2099275C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДКРАНОВЫХ БАЛОК С УСТАЛОСТНЫМИ ТРЕЩИНАМИ | 1998 |

|

RU2196721C2 |

| РЕЛЬСОВОЕ КРЕПЛЕНИЕ | 1995 |

|

RU2128265C1 |

| СПОСОБ УСИЛЕНИЯ ПАРАЛЛЕЛЬНЫХ ПОДКРАНОВЫХ БАЛОК | 1996 |

|

RU2128620C1 |

| РЕЛЬСОВЫЙ ПУТЬ | 1995 |

|

RU2099459C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКИ | 1995 |

|

RU2126768C1 |

| УСТРОЙСТВО И СПОСОБ УСИЛЕНИЯ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 1995 |

|

RU2099274C1 |

| ПОДКРАНОВЫЙ РЕЛЬС | 1994 |

|

RU2089698C1 |

| АНКЕРНОЕ СОЕДИНЕНИЕ КОЛОННЫ С ФУНДАМЕНТОМ | 1995 |

|

RU2132914C1 |

| ЗЕТОБРАЗНЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2108279C1 |

Способ и устройство для неподвижного соединения элементов относится к металлическим конструкциям, преимущественно к строительным. Пробивку насквозь пакета соединяемых металлических элементов производят выстреливанием пробойника совместно с заклепкой-втулкой при поддержании пакета соединяемых металлических элементов массивным упором, с одновременным размещением заклепки-втулки в образовавшемся отверстии, после чего производят впрессовку в центральное отверстие заклепки-втулки твердого стержня с головкой встречным выстрелом, при поддержании пакета соединяемых металлических элементов с противоположной стороны с внедренной заклепкой, деформируя заклепку изнутри и фиксируя элементы соединения друг относительно друга. Устройство для соединения содержит заклепку-втулку с односторонним заплечиком и центральным отверстием, в которое установлен хвостовик заостренного пробойника из твердого материала, и твердый стержень с головкой, диаметр которого на 3 - 5% превышает диаметр центрального отверстия заклепки-втулки. При этом диаметр большего сечения пробойника превышает внешний диаметр заклепки-втулки до 10%. Изобретение позволяет повысить пробивную способность, обеспечить достаточный уровень надежности и снизить трудоемкость. 2 с. и 1 з.п.ф-лы. 2 ил.

| GB, патент, 2038979, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-06-27—Публикация

1995-05-12—Подача