Изобретение относится к непрерывной разливке полосы резки слябов и последующей прокатке изделий конечной толщины, в частности к установке, объединяющей средство для непрерывной разливки полосы промежуточной толщины и реверсивный стан горячей прокатки, средства для приема в порядке следования слябов, нарезанных из полосы, и их хранения.

Объединение полосового стана горячей прокатки со средством непрерывной разливки путем монтажа в одну совмещенную линию или единую установку позволяет максимально увеличить производительность и снизить до минимума необходимое оборудование и необходимые капитальные вложения.

Однако известные на настоящий момент подобные объединенные установки при высоких капиталовложениях являются исключительно неприспособленными в отношении прокатки смешанного продукта и современных общепринятых требований рынка. Также существенными недостатками установок, известных из уровня техники, являются затруднения при достижении требуемого качества продукции и ограничения, связанные с устройствами разливки тонких полос, например ограничение срока службы разливочного ковша (примерно семь плавок).

Более существенно то, что установки разливки тонких слябов неизбежно должны работать с высокой скоростью для предотвращения охлаждения металла в современных устройствах ковшей и при их расположении. Это, в конечном счете, вынуждает решать проблемы, связанные с протяженностью туннельных печей, обеспечением подвода тепла к разливаемой тонкой двухдюймовой (50,8 мм) полосе, которая, в свою очередь, быстро теряет тепло. Прокатный стан также должен быть приспособлен к быстрому движению разливаемой полосы при прокатке ее до конечных толщин. При этом в известных системах значительны потери на окалину. Для печей больших длин необходимо обеспечить также интенсивное обслуживание роликового пода.

При этом также возникают проблемы при достижении требуемой микроструктуры прокатываемых сталей, которые часто решают посредством специальной термообработки.

Вышеупомянутые и другие проблемы, такие как обеспечение соответствующей мощностью прокатных клетей, исключение ограничений по ширине полосы и по поверхностным дефектам, обеспечение синхронизации и непрерывности разливки и прокатки в интегрированной системе, решаются настоящим изобретением.

Задачей настоящего изобретения является объединение или интегрирование средства разливки полосы средней толщины с реверсивным станом горячей прокатки. Кроме того, задачей изобретения является выбор и принятие системы, которая уравновешивает скорость разливки со скоростью прокатки и предусматривает разъединение средства для разливки и стана, если это необходимо. Задачей настоящего изобретения также является выбор системы, использующей меньше тепловой и электрической энергии. Еще одной задачей является выбор автоматизированной системы с небольшими капитальными вложениями, умеренными требованиями к пространству рабочей площадки цеха, умеренно потребляющим энергию прокатным оборудованием и низкой эксплуатационной стоимостью. Дополнительно задачей является обеспечение гибкости в использовании источников слябов, гибкости при установлении порядка следования и хранения слябов и экономическое приспосабливание и согласование с растущими требованиями к широкой полосе малого калибра.

Настоящее изобретение состоит из группы изобретений, включающей два варианта установок для разливки слябов промежуточной толщины с линией горячей прокатки полос и толстых листов, способ получения металлических полос, осуществляемый на вышеупомянутых установках, и приемник для слябов в установке для разливки слябов с линией горячей прокатки полос и листов.

Наиболее близким аналогом установок для разливки слябов промежуточной толщины с линией горячей прокатки полос и толстых листов является известное из уровня техники устройство для разливки слябов промежуточной толщины с линией горячей прокатки полос и толстых листов [1].

Устройство - аналог содержит средство для непрерывной разливки полосы промежуточной толщины, установленный в линию резак, расположенный ниже по потоку от средства для разливки и предназначенный для резки непрерывнолитой полосы на слябы требуемой длины, средство хранения слябов, по крайней мере, одну подогревательную печь, расположенную ниже по потоку от средства хранения слябов, подающей и рабочий рольганг, расположенный за выходным концом, по крайней мере, одной печи, реверсивный стан горячей прокатки, установленный в линии с подающим и рабочим рольгангом и предназначенный для прокатки подогретых в печи слябов в промежуточный продукт с толщиной, достаточной для сматывания в рулон, и пару печных моталок, одна из которых расположена впереди по потоку реверсивного стана, а другая расположена ниже по потоку, при этом печные моталки выполнены с возможностью приема и размотки промежуточного продукта, направляемого между печными моталками через реверсивный стан для горячей прокатки в продукт конечной толщины.

Наиболее близким аналогом способа получения металлических полос является известный из уровня техники способ получения полос, включающий непрерывную разливку сляба промежуточной толщины, резку его на слябы заданной длины, реверсивную горячую прокатку слябов для формирования промежуточного продукта с толщиной, достаточной для сматывания его в рулон, сматывание в рулон промежуточного продукта печной моталкой и дальнейшую реверсивную горячую прокатку с намоткой - размоткой рулона промежуточного продукта в полосу [1].

Наиболее близким аналогом приемника для слябов в установке согласно изобретению является известный из уровня техники накопитель-термос, расположенный между установкой непрерывной разливки и станом горячей прокатки и выполненный с теплоизоляцией и с возможностью приема слябов из установки разливки [2].

Вышеуказанные известные способ получения полос и установка для разливки с линией горячей прокатки имеют недостатки, связанные с обеспечением синхронности и непрерывности процесса при аварии и стабильной работе, а также не позволяет изготавливать расширенные разновидности выпускаемой продукции и другие ранее указанные проблемы.

Известный накопитель-термос в уровне техники не применяют в составе вышеуказанной объединенной установки и не имеют достаточно разработанных решений проблем одновременного сохранения тепла и оптимального приема-выдачи хранимых слябов.

Вышеупомянутые недостатки устранены настоящей группой изобретений, составляющей единый изобретательский замысел.

Согласно настоящему изобретению установка для разливки слябов промежуточной толщины с линией горячей прокатки полос и толстых листов содержит средство для непрерывной разливки полосы промежуточной толщины, установленный в линию резак, расположенные ниже по потолку от средства для разливки и предназначенный для резки непрерывнолитой полосы на слябы требуемой длины, средство хранения слябов, по крайней мере, одну подогревательную печь, расположенную ниже по потоку от средства хранения слябов, подающий и рабочий рольганг, расположенный за выходным концом, по крайней мере, одной печи, реверсивный стан горячей прокатки, установленный в линии с подающим и рабочим рольгангом и предназначенный для прокатки подогретых в печи слябов в промежуточный продукт с толщиной, достаточной для сматывания в рулон, и пару печных моталок, одна из которых расположена впереди по потоку реверсивного стана, а другая расположена ниже по потоку, при этом печные моталки выполнены с возможностью приема и размотки промежуточного продукта, направляемого между печными моталками через реверсивный стан для горячей прокатки в продукт конечной толщины. А также, согласно первому варианту, установка содержит средство чередования слябов для выборочной подачи слябов или для обвода, по крайней мере, одной подогревательной печи. Также согласно этому варианту установка может содержать транспортер для слябов, установленный в линии с резаком, а средство чередования слябов включает средство передачи слябов, примыкающие к транспортеру для слябов и действующее поперек транспортера. При этом средство передачи слябов сообщается с подающим и рабочим рольгангом, примыкает к средству хранения слябов и приспособлено к выборочному приему слябов из средства хранения слябов. Также установка может содержать пару подогревательных печей. При этом первая печь расположена и между подающим и рабочим рольгангом и транспортером для слябов, а вторая печь расположена ниже по потоку и примыкает к первой печи. Причем входной конец второй печи совмещен с транспортером для слябов, а выходной конец совмещен с подающим и рабочим рольгангом.

Также, согласно первому варианту установки, подающий и рабочий рольганг может быть установлен в одну линию с резаком и приспособлен к приему слябов непосредственно с резака, при этом средство чередования слябов может включать средство передачи слябов, примыкающее к подающему и рабочему рольгангу и действующее поперек рольганга для выборочного удаления слябов с рольганга, а также транспортер для слябов, примыкающий к средству передачи слябов и приспособленный к приему слябов со средства передачи. При этом средство хранения слябов примыкает к транспортеру и приспособлено для приема слябов с транспортера.

Согласно второму варианту установка для разливки слябов промежуточной толщины с линией горячей прокатки полос и толстых листов, кроме вышеуказанного, содержит также транспортер для слябов, установленный в одну линию с резаком, а средство хранения слябов содержит, по крайней мере, один вертикально штабелирующий приемник слябов, расположенный смежно с транспортером для слябов и содержащий подвижную по вертикали тележку для поддержания штабеля слябов.

Осуществляемый на вышеуказанной установке в двух вариантах исполнения способ получения металлических полос, согласно настоящему изобретению, включает непрерывную разливку сляба (или полосы) промежуточной толщины, резку его на слябы заданной длины, реверсивную горячую прокатку слябов для формирования промежуточного продукта с толщиной, достаточной для сматывания его в рулон , сматывание в рулон промежуточного продукта печной моталкой и дальнейшую реверсивную горячую прокатку с намоткой-размоткой рулона промежуточного продукта в полосу, при этом каждый штучный сляб выборочно подают либо сразу в реверсивный стан горячей прокатки, либо на промежуточный подогрев и после подогрева на горячую прокатку, либо к средству хранения слябов с дальнейшим подогревом и последующей прокаткой в полосу. Также сляб, подаваемый для подогрева и прокатки из средства хранения предварительно либо непрерывно разливают и режут в начале технологической линии, либо подают со стороны. При этом в средстве хранения слябы штабелируют. А для последующего подогрева слябы из средства хранения подают выборочно в одну из двух печей установки.

Также, согласно настоящему изобретению, приемник для слябов, размещенный в установке для разливки слябов с линией горячей прокатки полос и листов, расположен между средством непрерывной разливки и реверсивным станом горячей прокатки. Приемник выполнен с возможностью выборочного приема слябов из средства непрерывной разливки. Приемник содержит подвижную по вертикали тележку, приспособленную к зацеплению с самым нижним слябом из устанавливаемого внутри приемника штабеля непосредственно контактирующих друг с другом слябов. Приемник выполнен с теплоизоляцией, по меньшей мере, вокруг сторон и вершины штабеля.

Настоящее изобретение предусматривает использование в составе средства для непрерывной разливки разливочного оборудования, имеющего кристаллизатор с фиксированной или регулируемой шириной, с чистым прямым, прямоугольным поперечным сечением с центральным литником. Средство для разливки должно обеспечивать достаточный объем разливаемого металла для смены промежуточного разливочного ковша, в результате чего работа установки не лимитирована сроком службы промежуточного разливочного ковша. Наше изобретение обеспечивает получение непрерывнолитой полосы с толщиной, составляющей две-три толщины отливки тонкого сляба, в результате этого намного меньше теряется тепла и намного меньше требуется подводимая мощность. Изобретение обеспечивает получение сляба, имеющего меньший масштаб потерь вследствие уменьшенной площади поверхности на объем, и дает возможность использовать одну или две подогревательные или уравнительные печи с минимальным необходимым обслуживанием и уходом. Кроме того, изобретение предусматривает средство для разливки, которое может работать при общепринятых для этих средств скоростях и обычной технологии удаления окалины.

Изобретение имеет возможность разделять разливку и прокатку, если происходит задержка или запаздывание на любом из концов. Изобретение предусматривает хранение горячих слябов, если задержка или запаздывание происходит на этапе прокатки. Изобретение предусматривает легкое удаление неустановившихся промежуточных слябов, образующихся при изменении химии расплава металла или изменении ширины в средстве для разливки. Кроме того, изобретение обеспечивает легкую доставку холодных слябов в технологическую линию. Эти слябы могут быть из внешнего источника (т.е. не сформированными на установке для разливки) и могут быть толще, чем слябы, которые могут быть различны на установке для разливки. Такая гибкость позволит технологической линии действовать с соответствующей пропускной способностью отдельных компонентов и также позволяет различным участкам линии действовать независимо. Такое наличие внешних источников дает возможность включать в смесь выпускаемых продуктов сорта стали сверх возможности сталелитейного оборудования, образующего часть любого заданного интегрированного процесса.

Таким образом, реализованы все вышеупомянутые преимущества с сохранением в то же время преимуществ установки тонкой разливки, которые включают низкий ферростатический напор, малый вес сляба, кристаллизаторы прямые с более короткими длинами, с меньшими радиусами, низкие требования охлаждения, низкие траты пережога или мощности среза и упрощенную конструкцию механизмов.

Предусматриваемый настоящим изобретением стан может прокатывать сляб до толщины около одного дюйма (25,4 мм) или меньше в минимальном числе плоских калибров, около трех или четырех плоских калибров. Комбинация отделочной линии рулонов, рулонов толстолистового металла, листов в форме рулона или дискретных пластин проходит в одну линию и ниже по потоку от реверсивного стана горячей прокатки и печных моталок. Отделочное оборудование может включать участок охлаждения, многороликовую моталку, рольганг толстых листов, ножницы, холодильник перехода, кромкообрезные и концевые ножницы для резки толстолистового металла и укладчик.

При этом способ получения полос, согласно изобретению, предусматривает также, что некоторые рулоны непрерывнолитых полос могут быть направлены в обход нагревательной печи по обводному рольгангу, если температура полос достаточна для прокатки, кроме того, некоторые из слябов могут подаваться в нагревательную печь из внешнего источника (т.е. это слябы, которые не отливались посредством средства для разливки слябов промежуточной толщины). Эти слябы из внешнего источника могут иметь толщину большую, чем толщина слябов, полученных посредством средства для разливки слябов промежуточной толщины, и/или иметь химический состав, отличающийся от химического состава, который может быть получен в плавильной или рафинированной печи, связанной с установкой.

Таким образом, способ получения полос обеспечивает большую гибкость в использовании источников слябов, в установлении порядка следования и обработки слябов.

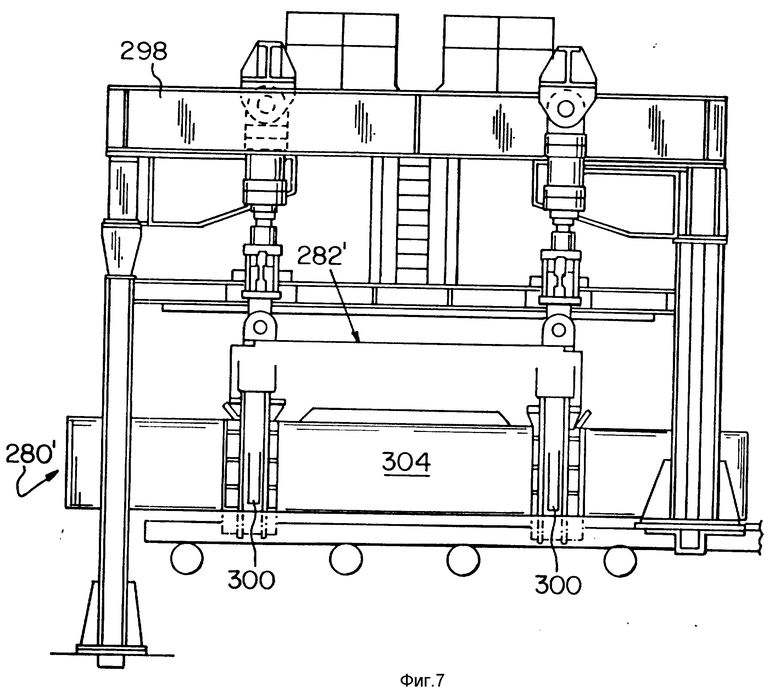

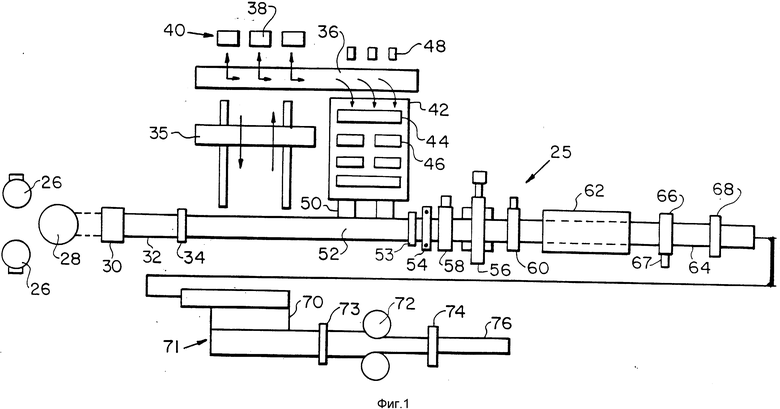

На фиг. 1 и 2 схематически изображены средство для разливки полосы промежуточной толщины и объединенный в одной с ней линии реверсивный стан горячей прокатки с печными моталками согласно первому варианту изобретения; на фиг. 3 - расположение средства для разливки полосы промежуточной толщины и интегрированных в одной с ней линии реверсивного стана горячей прокатки с печными моталками и с множественными подогревательными и уравнительными печами согласно первому варианту изобретения; на фиг. 4 и 5 - второй вариант установки для разливки полосы промежуточной толщины с линией реверсивной горячей прокатки, содержащей приемник для слябов с теплоизоляцией; на фиг. 6 - разрез одного исполнения приемника для слябов, схематически изображенного на фиг. 4 и 5; на фиг. 7 - вид сбоку другого исполнения приемника для слябов, схематически изображенного на фиг. 4 и 5; на фиг. 8 - вид спереди приемника для слябов, изображенного на фиг. 7.

На фиг. 1 изображены установка для прокатки слябов промежуточной толщины с линией горячей прокатки полосы и толстолистового металла первого варианта изобретения. На входном конце установки 25 предусмотрены одна или более электрических печей для получения расплавленного металла. Расплав металла подают в заливочный ковш 28 перед подачей в средство для разливки 30.

Средство 30 подает металла в кристаллизатор (изогнутый или прямолинейный) 32 с прямоугольным поперечным сечением.

У выходного конца кристаллизатора 32 расположен газовый резак (или ножницы) 34 для резки непрерывнолитой полосы затвердевающего металла в сляб промежуточной толщины от около 3 до 6 дюймов (от около 76 до около 152 мм) и требуемой длины, ширина которого составляет от 24 до 120 дюймов (от 610 до 3048 мм).

Затем сляб подается подающим и рабочим отводящим рольгангом 52 на участок отвода или съема слябов, где последний может быть удален с подающего и отводящего рольганга 52 средством передачи (шлеппером) 35 слябов, действующим поперек подающего и отводящего рольганга 52. Слябы передаются шлеппером 35 на рольганг 36 для загрузки в печь 42 или удаления с совмещенной линии обработки и помещения в участок сбора и хранения слябов 40, который обычно содержит оборудование того или иного типа для кондиционирования слябов. Создание легко доступного участка сбора и хранения слябов обеспечивает возможность разъединения средства для разливки и линии последующей обработки. Например, если стан переведен на холостой ход в процессе разливки, оставшиеся отливки могут быть направлены в участок сбора и хранения слябов. Кроме того, если установка для разливки отключена или переведена на холостой ход, то следующая по потоку обработка может быть продолжена со слябами из внешнего источника. Участок сбора и хранения слябов 40 обеспечивает возможность собирать отдельные слябы для индивидуальной поверхностной обработки дефектов отдельных слябов.

Предпочтительной печью является печь с шагающим балочным подом, хотя в некоторых случаях может использоваться печь с роликовым подом. Слябы натурального размера 44 и слябы дискретной длины 46 для некоторых толстолистовых продуктов изображены внутри печи с шагающим балочным подом 42. Слябы 38, расположенные в участке сбора и хранения слябов 40, также могут подаваться в печь 42 посредством выталкивателя слитков 48 или загрузочного рычажного устройства, предназначенного для непрерывной загрузки слябами 38 печи с шагающим балочным подом 42. Также можно загружать слябы из других складов для слябов или участков хранения. При введении слябов из участков сбора и хранения слябов 40 или внешних источников печь 42 должна иметь возможность увеличить мощность для доведения слябов до температур прокатки.

Поскольку слябы промежуточной толщины сохраняют тепло намного дольше, чем тонкие слябы, выравнивание температуры - это все, что требуется для многих режимов эксплуатации. Кроме того, внутренняя температура некоторых слябов при поступлении их на подающий и отводящий рабочий рольганг 52 может быть достаточной для немедленной прокатки. В этой ситуации сляб может подаваться прямо на последующую обработку, обходя печь 42. Выше по потоку от первой печи 42 может быть расположена вторая печь для увеличения гибкости и контроля за находящимися в обращении системами.

Различные слябы подаются через печь 42 обычным способом и удаляются посредством выбрасывателей слябов 50, помещаются на подающий и рабочий рольганг 52. Для слябов промежуточной толщины могут использоваться окалиноломатель 53 и/или вертикальный эджер 54. Вертикальный эджер обычно не может быть использован для слябов с толщиной 2 дюйма (50,8 мм) и менее.

Ниже по потоку за подающим и отводящим рольгангом 52 и вертикальным эджером 54 расположен одноклетевой реверсивный стан горячей прокатки 56 с передней и задней печными моталками 58 и 60 соответственно. Отводящий рольганг 61 и станция охлаждения 62 расположены ниже по потоку за печной моталкой 60. Ниже по потоку за станцией охлаждения 62 расположена моталка 66, действующая совместно с подъемно-передвижной тележкой 67, за которой следует рольганг для толстых листов, действующий в связи с ножницами 68. Готовый продукт либо сматывается в рулоны на моталке 66 и удаляется посредством подъемно-передвижной тележки 67 в виде листа, полосы или свернутого толстого металла или разрезается на листы толстого металла для последующей обработки в линии. Толстолистовой продукт передается шлеппером 70 на отделочную технологическую линию 71. Отделочная технологическая линия 71 включает крюкообразные ножницы для толстолистового металла 72, концевые ножницы толстых листов 74 и укладчик толстых листов 76. Конечно, оборудование толстолистового продукта не используется, когда требуется изготовить только рулонный продукт или рулонный и листовой продукт.

Нитка литья должна иметь промежуточную толщину, обычно от около 3 дюймов (от 76 до 152 мм), предпочтительнее от 3,5 до 5,5 дюймов (от 88,9 до около 139,7 мм). Ширина обычно может меняться от 25 дюймов до 100 дюймов (610 мм - 2540 мм) для получения продукта до 1000 PIW и выше.

Сляб плашмя пропускают назад и вперед через реверсивный стан горячей прокатки 56, в минимальном числе пропусков раската плашмя достигая толщины сляба около 1 дюйма (25,4 мм) и ниже. Промежуточный продукт затем сматывают в рулоны в подходящей печной моталке, которая в случае трех пропусков раската плашмя должна быть ниже по потоку от печной моталки 60. После этого промежуточный продукт пропускают через реверсивный стан горячей прокатки 56 туда и обратно и между печами с моталкой для достижения требуемой толщины листа в форме рулона, рулона толстого листа или толстолистового продукта. Число пропусков для достижения толщины готового продукта может меняться, но обычно может быть выполнено в девять пропусков, которые включают исходные пропуски плашмя. В конечном пропуске, который обычно исходит из передней печной моталки 58, полосу требуемой толщины прокатывают на реверсивном стане горячей прокатки и протягивают через станцию охлаждения 62, где она соответствующим образом охлаждается для сматывания на моталке 66 или для подачи на рольганг для толстых листов 64. Если продукт должен быть изготовлен в форме рулона листа или толстого листа, его сматывают на моталке 66 и удаляют посредством подъемно-передвижной тележки 67. Если он должен идти непосредственно в форме толстого листа, он поступает на рольганг 64, где он разрезается ножницами 68 на соответствующую длину. После этого толстый лист поступает на шлеппер 70, который действует как холодильник, для того, чтобы лист можно было отделать начисто на конечной технологической линии 71, которая включает окалиноломатель 73, кромкообрезные ножницы 72, концевые ножницы 74 и укладчик 76.

Установка для разливки слябов промежуточной толщины и совмещенная с ней линия горячей прокатки полосы и толстых листов согласно модифицированной версии первого варианта изобретения изображена на фиг. 2. Комбинация средства для разливки и полосовой и толстолистовой линии 25 идентична линии 25, описанной в связи с фиг. 1, за исключением того, что одноклетевой реверсивный стан горячей прокатки заменен двухклетевым реверсивным станом горячей прокатки 56'. Обеспечение сдвоенной клетью увеличивает пропускную способность стана. Кроме того, двухклетевой стан 56' разрешает обработку слябов из внешних источников, которые тоньше, чем слябы промежуточной толщины, которые могут быть произведены средством для разливки 30. При двухклетевом стане 56' для достижения толщины, при которой можно сматывать в рулоны, обычно требуется четыре обжимных пропусков плашмя на подающем и рабочем рольганге 52 (с двумя пропусками, происходящими при каждом проходе сляба по подающему и рабочему рольгангу 52).

Установка для разливки слябов промежуточной толщины с линией горячей прокатки полосы и толстых листов, включающей многочисленные печи и/или многоклетевой реверсивный стан горячей прокатки согласно другой версии установки первого варианта изображена на фиг. 3. Технологическая линия фиг. 3 во многих аспектах подобна линии версии, изображенной на фиг. 1. Одна или более электрических печей обеспечивает расплав металла на входном конце комбинации средства разливки слябов промежуточной толщины и полосовой и толстолистовой технологической линии. Расплавленный металл подается в разливочный ковш 128 перед подачей в средство разливки 130 слябов промежуточной толщины. Средство для разливки 130 питает изогнутый или прямой кристаллизатор 132 с прямоугольным поперечным сечением. Газовый резак или ножницы 134 расположены у выходного конца кристаллизатора 132 для резки полосы затвердевающего металла в слябы промежуточной толщины требуемой длины, которые могут иметь ширину от 24 до 120 дюймов (от 310 до 3048 мм). Сляб промежуточной толщины затем подается на рольганг для слябов 136. Над рольгангом для слябов 136 может быть расположена машина огневой зачистки слябов 137 для обработки поверхности слябов. Сляб может быть удален из совмещенной технологической линии и хранится в участке сбора и хранения слябов 140 или он может быть загружен прямо с рольганга для слябов на вход уравнительной или подогревательной печи 142. Предпочтительной печью является печь с шагающим балочным подом, хотя в некоторых случаях может использоваться нагревательная печь с роликовым подом. Различные слябы подаются через печь 142, удаляются обычным способом и помещаются на подающий и рабочий рольганг 152, расположенный у выхода печи 142. Подающий и рабочий рольганг 152 расположен в линии со средством для разливки в технологическом смысле, но не расположен физически на одной линии со средством для разливки, как на фиг. 1 и 2.

Когда слябы передаются в участок сбора и хранения слябов 140, они могут быть удалены с рольганга для слябов шлеппером для слябов 138, действующим поперек технологической линии. Шлеппер для слябов 138 передает сляб с рольганга для слябов 136 на подающий и рабочий рольганг 152. Второй шлеппер для слябов 144 расположен смежно с подающим и рабочим рольгангом 152 для передачи слябов с подающего и рабочего рольганга на участок сбора и хранения слябов 140. Альтернативная схема расположения должна объединить первый и второй шлепперы для слябов 138 и 144 в единый шлеппер, проходящий от рольганга для слябов до средства хранения слябов 140, при этом подающий и рабочий рольганг 152 проходит и принимает слябы из средней части объединенного шлеппера для слябов.

Печь 146 расположена между рольгангом для слябов 136 и подающим и рабочим рольгангом 152 и граничит с печью 142. Печь 146 может иметь вход у подающего и рабочего рольганга 152 и выходной конец у рольганга для слябов 136. Участок хранения слябов дополнительно включает отделение кондиционирования слябов 148, где, если необходимо, выполняется дополнительная поверхностная обработка слябов.

Описанное сдвоенное расположение печи и устройства для загрузки и разгрузки слябов обеспечивает большую гибкость при выборе источников при обработке слябов. Как отмечено выше, сляб от средства для разливки 130 может подаваться непосредственно через печь 142 на подающий и рабочий рольганг 152 и далее в технологическую линию. Поскольку слябы промежуточной толщины сохраняет тепло намного дольше, чем тонкие слябы, температура выравнивания обычно такая, какая требуется во множестве режимов работы.

Это расположение, кроме того, обеспечивает передачу сляба из положения в линии на транспортере для слябов 136 к средству, в зону или участок сбора и хранения слябов 140 через шлепперы 138 и 144. Такое хранилище или склад может потребоваться для обеспечения возможности продолжения непрерывной разливки, когда происходит авария ниже по потоку в технологической линии, или альтернативно, для обеспечения удаления отдельного сляба для дальнейшей обработки в отделении кондиционирования слябов 148, обусловленной любыми нежелательными дефектами поверхности. Настоящее расположение обеспечивает большую гибкость в доставке слябов из зоны или участка сбора и накопления слябов 140 обратно в технологическую линию.

Без задержек сляб может быть пропущен прямо на подающий и рабочий рольганг 152 шлеппером 144 для последующей обработки. Второй альтернативой должна быть передача сляба на транспортер для слябов 136 через оба шлеппера 138 и 144. Сляб может затем следовать далее через печь 142 и на подающий и рабочий рольганг 152 для обработки. При повторном введении холодных слябов в технологическую линию настоящая схема расположения обеспечивает возможность передачи слябов на транспортер для слябов 136 через подогревательную печь 146, которая должна иметь возможность увеличивать мощность для доведения слябов до соответствующей температуры обработки.

Также рассматривается альтернативная версия установки, в которой входная сторона печи 146 расположена у транспортера для слябов 136, а выходная сторона - у подающего и рабочего рольганга 152. При таком расположении слябы из зоны для сбора и накопления слябов 140 обычно должны подаваться на транспортер для слябов 136 и затем через одну из подходящих печей 142 или 146. В этой альтернативной схеме расположения обе печи обычно должны работать одинаково. В варианте, изображенном на фиг. 3, печь 146 может использоваться и действовать как подогревательная печь, тогда как печь 142 обычно может действовать как выравнивающая печь.

Настоящая схема расположения, кроме того, обеспечивает прямую передачу соответствующего сляба с транспортера для слябов 136 на подающий и питающий рольганг 152 для последующей обработки без пропускания через любую из печей 142 или 146.

Слябы, расположенные на подающем и рабочем рольганге 152, для последующей обработки пропускаются через окалиноломатель 153 известного типа. Как отмечалось выше, процесс может быть вредным и убыточным для тонких слябов толщиной в 2 дюйма (50,8 мм).

На одной линии с подающим и рабочим рольгангом 152 ниже его по потоку расположен реверсивный стан горячей прокатки, включающий пару четырехвалковых клетей стана 156, расположенных так, чтобы действовать в тандеме. Между парой клетей 156 прокатного стана расположен регулируемый вертикальный эджер 154. Вертикальный эджер 154 предназначен для использования обычным способом или для уточнения переднего и заднего концов соответственно сляба в первом пропуске через стан для того, чтобы компенсировать уширение крайних концов, происходящее во время последующей прокатки. Такое уточнение может контролироваться, и вертикальный эджер может быть пассивно приводным от сдвоенных клетей стана. Эффективность утонения концов может регулироваться шириной боковой линейки у выходного конца, расположенной ниже по потоку реверсивной клети горячей прокатки, в которой задан указатель отпечатка ширины, и регулирование осуществляется посредством контура обратной связи с вертикальным эджером, когда это необходимо.

Передняя и задняя печи с моталкой 158 и 160 соответственно расположены у каждой стороны пары клетей 156 реверсивного стана горячей прокатки. Отводящий рольганг 161 проходит далее по потоку от печи с моталкой 160. Станция охлаждения 162 для охлаждения ламинарным потоком расположена ниже по потоку от задней печи с моталкой 160 и проходит вдоль отводящего рольганга 161. Ниже по потоку от станции охлаждения 162 расположена надпольная моталка 166, которая может работать в сочетании с подъемно-передвижной тележкой 167. Может быть предусмотрена последующая отделочная линия, по существу такая же, как изображенная ранее на фиг. 1 и 2, которая включает ножницы 68, шлеппер 70, конечную технологическую линию 71, кромкообрезные ножницы для толстых листов 72, концевые ножницы для толстых листов 74 и укладчик толстых 76.

Установка для разливки сляба промежуточной толщины и совмещенная с ней полосовая и толстолистовая линия горячей прокатки второго варианта настоящего изобретения изображена на фиг. 4 и 5. Второй вариант подобен первому варианту, включающему электрическую плавильную печь 226, расположенную на входном конце полосовой и толстолистовой линии 225, разливочной ковш 228, средство разливки 230, кристаллизатор 232 и резак 234, расположенный у выходного конца изложницы 232 для резки затвердевающего металла в сляб с толщиной от 3,5 до 6 дюймов (88,9 - 152,4 мм) (промежуточная толщина) необходимой длины и шириной от 24 до 120 дюймов (6,09 - 3048 мм).

Затем сляб подается на транспортере для слябов 236 в зону отбора слябов, где он загружается прямо в печь 242 или хранится в приемнике для хранения слябов 280, или альтернативно удаляется из интегрированной линии обработки и хранится в зоне сбора и хранения слябов 240. Если необходимо сохранить температуру слябов перед прокаткой, например при проведении технического обслуживания прокатного стана, предпочтительнее, чтобы слябы хранились в приемнике 280. Зона слябов 240 обычно используется, когда требуется дополнительная обработка сляба, например поверхностная обработка сляба путем ручной огневой зачистки. Слябы 244 натурального размера и слябы 246 дискретной длины для некоторых толстолистовых продуктов показаны внутри печи с шагающим балочным подом 242. Слябы 238, расположенные в зоне сбора слябов 240, также могут подаваться в печь 242 посредством выталкивателей слябов 248 или рычажными загрузочными устройствами, размещенными для непрямой загрузки слябов 238 в печь с шагающим балочным подом 242. Можно также загружать слябы в печь 242 из приемника 280 с помощью транспортера для слябов 236. Как упоминалось выше, когда слябы вводятся из внешних (т.е. вне линии участков, печь должна иметь возможность увеличивать тепловую мощность для доведения слябов до температуры прокатки. Приемник для слябов 280 уменьшает до минимума необходимость в загрузке таких слябов из внешних участков, со стороны.

Через следующую печь 242 подаются разные слябы.

Установка по второму варианту включает выбрасыватели слябов 250, подающий и рабочий рольганг 252, окалиноломатель 253, вертикальный эджер 254 и реверсивный стан горячей прокатки, расположенный ниже по потоку за подающим и рабочим рольгангом 252, переднюю и заднюю печные моталки 258 и 260, станцию охлаждения 262, моталку 266 ниже по потоку за станцией охлаждения 262, подъемно-передвижную тележку 267, рольганг для толстых листов 264, ножницы 268, шлеппер 270 и конечную технологическую линию, включающую кромкообрезные ножницы для толстых листов 272, концевые ножницы для толстых листов 274 и укладчик толстых листов 276.

На фиг. 5 изображена модифицированная версия варианта средства для разливки и интегрированного с ним прокатного стана, изображенного на фиг. 4, фиг. 5 идентична фиг. 4,за исключением того, что предусмотрено множество приемников для хранения слябов 280 и 280', примыкающих к транспортеру для слябов 236. Второй приемник для слябов 280' обеспечивает дополнительную емкость для хранения слябов в случае задержки ниже по потоку. Добавление второго контейнера для хранения слябов 280' также обеспечивает возможности изменений в порядке следования слябов. Это делает возможность обеспечить определенную очередность и изменение следования слябов путем направления их в соответствующие контейнеры для хранения слябов 280 и 280', откуда слябы могут выборочно удалять.

На фиг. 6 изображен первый вариант приемника для слябов 280. Приемник 280 включает тележку 282, опирающуюся роликами 284 на направляющие 286, размещенные внутри складского колодца для слябов 288. Стенки 290 складского колодца для слябов 288 соответствующим образом изолированы, как и верхняя поверхность 292 тележки 282, которая цепляет и поддерживает самый нижний сляб стопы или штабеля слябов. Изолированная подвижная крышка 294 предусмотрена для укрывания складского колодца для слябов 288 и штабеля слябов, как показано пунктиром на фиг. 6. Предусмотрены сталкиватели 296 слябов в приемнике 280.

Приемник слябов 280 действует следующим образом. Самый нижний сляб штабеля слябов выталкивается на верхнюю поверхность 292 тележки 282 выталкивателем слябов 296. Тележка 282 затем спускается вниз на расстояние, по существу, равное толщине сляба, в результате чего второй сляб может быть вытолкнут выталкивателем слябов 296 прямо на первый сляб. Когда штабель слябов помещен в приемник слябов 280, крышка может быть помещена на верх складского колодца для слябов 288 для сохранения тепла в слябах.

Конфигурация приемника слябов 280 обеспечивает простое и эффективное средство для хранения штабеля слябов, которое уменьшает до минимума необходимое пространство. Кроме того, штабелирование слябов сверху один на другой и поддержание штабелированных слябов в контакте друг с другом создает тепловые преимущества для более толстых слябов. Температурные или тепловые потери отдельных слябов сводятся к минимуму при таком расположении.

Фиг. 7 является видом сбоку другого варианта приемника слябов 280' согласно настоящему изобретению.

Приемник слябов 280' включает тележку 282', опирающуюся на раму 298. Тележка 282' включает переднюю и заднюю пару цепляющихся сляб рычагов 300. Как показано на фиг. 8, зацепляющие концы 302 каждого рычага (штанги) 300 зацепляют боковые кромки самого нижнего сляба в штабеле слябов для зацепления и поддержания штабеля слябов. Предпочтительнее, чтобы рычаги (штанги) для зацепления слябов работали от гидравлического привода и были бы выполнены подвижными для приспосабливания к различной ширине слябов. Боковые изолирующие плиты 304 и верхняя изолирующая плита 306 закрепляются в каждой штанге для зацепления слябов 300. Как показано на фиг. 8, верхние изолирующие плиты 306 противоположных штанг для зацепления слябов 300 должны перекрывать друг друга для обеспечения возможности движения штанг для зацепления слябов 300 и обеспечения соответствия различной ширине слябов.

Приемник слябов 280' действует подобно приемнику слябов 280, описанному выше, и обеспечивает сходные преимущества. При работе тележка 282' опускается до положения над слябом и штанги для зацепления слябов 300 приводятся в действие для зажимания сляба между ними, затем тележка 282' снова поднимается, удерживая на ней сляб. Для добавления второго сляба к штабелю слябов тележка 282' опускается, располагаясь над вторым слябом, который должен быть помещен в штабель. Штанги для зацепления сляба отцепляются от первого сляба, тележка двигается вниз для установки зацепляющих острий 302 на одном уровне с новым самым нижним слябом в штабеле слябов, и штанги для зацепления слябов 300 входят в зацепление с новым самым нижним слябом в штабеле слябов. Этот процесс повторяется до тех пор, пока все слябы не будут уложены в штабель, и процесс происходит в обратном порядке при удалении слябов из штабеля.

Как отмечалось выше, приемник слябов 280' обеспечивает преимущества минимального пространства и эффективности, эффективной термической консервации слябов. Кроме того, использование приемника слябов 280' дает возможность установить его над транспортером для слябов, дополнительно уменьшая пространство пола или площадки, необходимое для всей системы.

Настоящее изобретение позволит производить, по крайней мере, 650000, предпочтительнее более 1 миллиона, прокатанных начисто тонн (по крайней мере, 589670, предпочтительнее более, чем 987185 прокатанных начисто метрических тонн) в год с расширенной разновидностью получаемого продукта. Такое оборудование или устройство может производить продукт с шириной от 24 до 120 дюймов (610 - 3048 мм).

При этом для достижения необходимого баланса между реверсивным станом горячей прокатки и средством разливки предпочтительнее изготавливать слябы, имеющие толщину от около 4 до около 6 дюймов (от около 76 до около 152 мм), более предпочтительно от около 3,5 до около 5,5 дюймов (от около 88,9 до около 139,7 мм). Используемый здесь термин промежуточная или средняя толщина предназначен, главным образом, для определения таких слябов, хотя для некоторых специальных сталей, например нержавеющей стали, слябы средней толщины могут достигать до около 8 дюймов (около 203 мм). Слябы обжимают или прокатывают до толщины, при которой их можно сворачивать в рулон, обычно около одного дюйма (около 25,4 мм) или менее в четырех плоских калибрах реверсивного стана горячей прокатки перед началом охлаждения промежуточного продукта между печами с моталкой, когда его дополнительно обжимают до необходимой толщины готового продукта. Для обеспечения возможности получения свернутого в рулон толстого металла и листов в рулонах ширина сляба может изменяться от 24 до 120 дюймов (от 610 до 3048 мм).

Базовая конструкция установки может по прогнозу обеспечить прокатку 150 тонн (136 метрических тонн) в час на прокатном стане. Требования рынка должны очевидно диктовать изготовление смешанного продукта, но при условии расчета необходимых скоростей разливки установки для получения 150 т (136 метрических тонн за час прокатки) можно допустить, что навал смешанного продукта составит от 36 дюймов до 72 дюймов (от 914 мм до 1829 мм). Для прокатывания 72-дюймового сляба (1829 мм) при 150 т (136 метрических тонн) в час требуется скорость разливки 61 дюйм (1549 мм) в минуту. При ширине 60 дюймов (1524 мм) скорость разливки возрастает до 73,2 дюймов (1859 мм) в минуту, при ширине 48 дюймов (1219 мм) скорость разливки возрастает до 91,5 дюйма (2324 мм) в минуту и при ширине 36 дюймов (914 мм) скорость разливки увеличивается до 122 дюймов (3099 мм) в минуту. Все эти скорости находятся в пределах приемлемых скоростей разливки.

Годовой тоннаж конструкции может базироваться на 50 неделях эксплуатации в год при 8-часовом периоде работы и 15 периодах или оборотах в неделю для 6000 часов в год имеющегося в распоряжении рабочего времени, допуская, что используется 75% имеющегося в распоряжении рабочего времени и допуская 96% выработку на действующем оборудовании, в этих условиях годовой тоннаж выпуска составит приблизительно 650000 прокатанных начисто тонн (589670 метрических тонн).

Обеспечение действующей установки сдвоенными реверсивными клетями 156 настоящего изобретения увеличивает технологический тоннаж, а также возможность получения проката малых калибров, например 0,040 дюйма (1,016 мм), значение которых все возрастает во многих отраслях промышленности, например в строительстве, где горячекатаный продукт малых калибров формируют в стойки, косяки и т. п. для замены бревен. Дополнительное удорожание из-за введения реверсивного стана со сдвоенной клетью вместо одноклетевого реверсивного стана оправдывается увеличением производительности и гибкости и возможностью введения из зоны сбора и накопления слябов 140 слябов из внешних источников, как отмечалось выше. Как уже отмечалось, такие слябы из внешних источников могут иметь толщину большую, чем толщина полосы из установки для разливки 130, и могут обеспечивать даже большее разнообразие продукции. Следующие примеры иллюстрируют такое разнообразие.

Пример 1. Толстый лист шириной 48,99 дюйма (1244 мм), толщиной 0,040 дюйма (0,016 мм) в форме рулона получали из сляба 5 1/2 дюйма (139,7 мм) согласно следующему технологическому процессу прокатки (см. таблицы 1-3).

Пример 1 иллюстрирует большое разнообразие типов продуктов, которые могут быть прокатаны в настоящей системе. Как показано в этом примере, настоящий стан может экономично осуществлять горячую прокатку до толщины 0,040 дюйма (0,016 мм). Обеспечение сдвоенными клетями дает возможность точно прокатывать до этих малых калибров, потребность в которых на рынке все возрастает.

Пример 2. Толстый лист с шириной 55 дюймов (1397 мм) и толщиной 0,060 дюйма (1,52 мм) в форме рулона был получен из отливки сляба 5 1/2 дюйма (139,7 мм) согласно следующему технологическому процессу прокатки (см. таблицы 4-6).

Горячекатаный прокат малого (уменьшенного) калибра, например около 0,040 дюйма (1,0 мм) и около 0,060 дюйма (1,5 мм), может быть использован в качестве конечного сортамента в ситуациях, когда конечный сортамент обычно не является незащищенным (или открытым) и не требуется какая-либо отделка поверхности. Это, например, металлические конструкции стоек, например, толщиной 0,040 дюйма (1,0 мм), оцинкованные стойки, представляют собой конечный сортамент. Это является явным преимуществом относительно известных способов: горячекатаный продукт, обычно имеющий толщину где-то выше 0,080 дюйма (2,0 мм), затем протравливается, после чего отделывается начисто на стане холодной прокатки с последующим отжигом и дрессировкой.

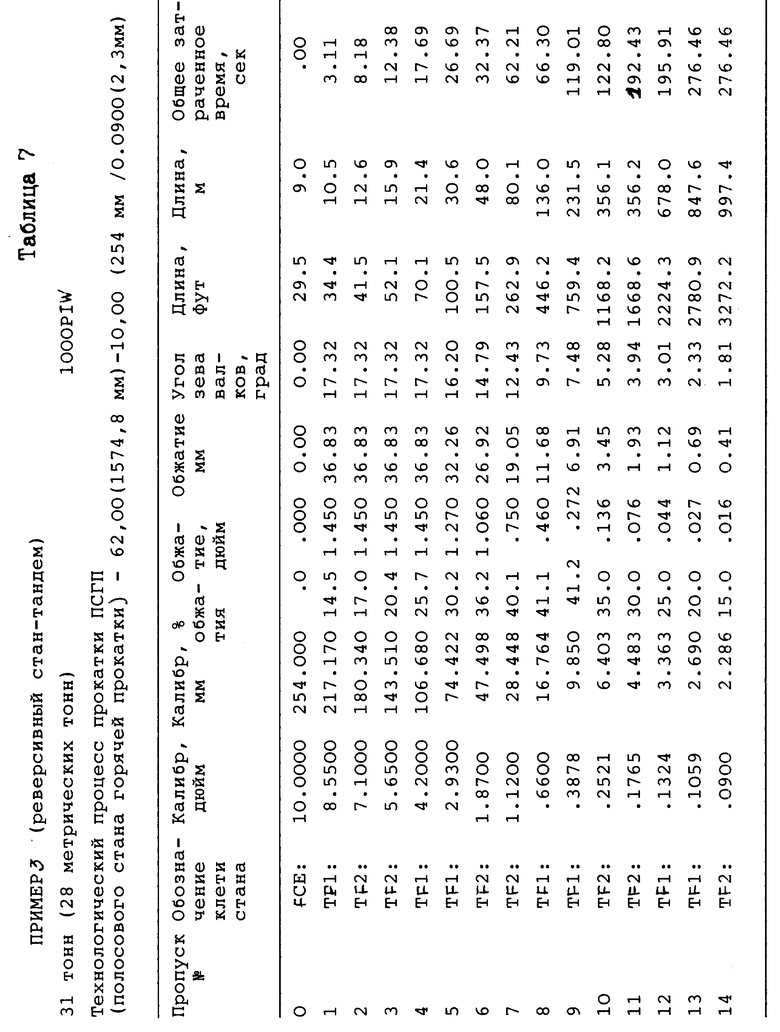

Пример 3. Толстый лист шириной 62 дюйма (1574 мм) и толщиной 0,090 дюйма (2,3 мм) в форме рулона был получен из 10-дюймовой отливки сляба (254 мм) из внешнего источника согласно следующему технологическому процессу прокатки (см. таблицы 7-10).

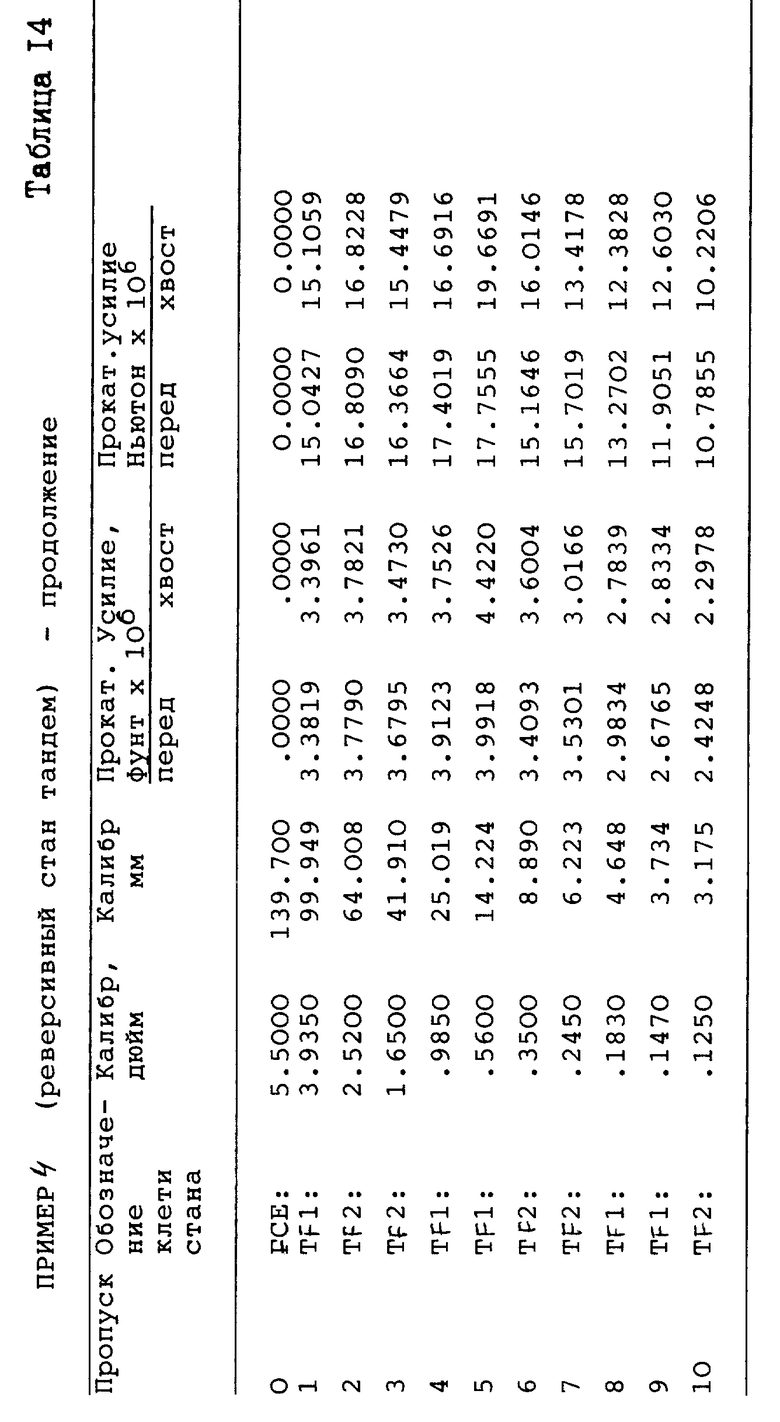

Пример 4. Толстый лист шириной 48 дюймов (1219 мм) и толщиной 0,125 дюйма (3,176 мм) высокоуглеродистой стали в форме рулона был получен из непрерывнолитого сляба толщиной 5 1/2 дюйма (139,7 мм) согласно следующему технологическому процессу прокатки (см. таблицы 11-17).

Пример 5. Толстый лист шириной 60 дюймов и толщиной 0,100 дюймов (1524 мм•2,54 мм) в форме рулона был получен из 5-дюймового сляба (127 мм) из низкоуглеродистой стали согласно следующему технологическому процессу прокатки (см. таблицы 18-21).

Примеры 4 и 5 показывают диапазон сортов, производимых настоящим изобретением, обеспечивающим основную продуктовую смесь, необходимую для конкурирующего прокатного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| КОМПАКТНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2368438C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227070C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1992 |

|

RU2011471C1 |

| СПОСОБ И ЛИТЕЙНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2002 |

|

RU2301120C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЛИ ЛИСТА ИЗ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1996 |

|

RU2159160C2 |

| РЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2002 |

|

RU2259244C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБА | 2010 |

|

RU2493925C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

Изобретение относится к металлургии и прокатному производству и может быть использовано при получении полос и толстых листов. Установка содержит средство для непрерывной разливки, резак, средство хранения слябов, одну или две подогревательные печи, средство чередования слябов, рольганг, реверсивный стан горячей прокатки с печными моталками. Установка может содержать дополнительно транспортер для слябов. Средство хранения может содержать вертикально штабелирующий приемник слябов с теплоизоляцией. Возможно реализовать разные варианты взаимодействия агрегатов установки. Способ получения полос включает разливку, резку, горячую прокатку слябов в конечный продукт. По необходимости слябы после резки помещают в средство хранения. Процесс предусматривает прокатку подогретых слябов из средства хранения или со стороны, а также прокатку слябов без подогрева. Технический результат: уменьшение потребления тепла и электроэнергии, минимизация капиталовложений и рабочего пространства цеха, гибкость технологического процесса, расширение сортамента, увеличение производительности оборудования. 4 с. и 6 з.п. ф-лы, 21 табл., 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| WO, заявка, 93/23182, B 21 B 1/04, B 21 B 13/22, 1993 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| WO, заявка, 92/18270, C 21 C 1/06, B 21 B 1/26, 1/46, 1992. | |||

Авторы

Даты

1998-07-10—Публикация

1996-01-10—Подача