Изобретение относится к устройству для получения горячекатаной стальной полосы, включающему по меньшей мере одну машину непрерывной разливки, по меньшей мере одни ножницы, по меньшей мере одну печь для выравнивания температуры, окалиноломатель, при необходимости черновой прокатный стан, чистовой прокатный стан (многоклетевой прокатный стан или стан(ы) Стеккеля), рольганг с зоной охлаждения и по меньшей мере одну наматывающую моталку для горячекатаной полосы.

В современных установках для получения тонких и средних слябов разливочная машина, ножницы, подогревательные печи или печи для выравнивания температуры, многоклетевой прокатный стан, отводящий рольганг с зоной охлаждения и наматывающая моталка установлены в одну линию. В многоручьевых установках разливочные машины и подогревательные печи размещены рядом и параллельно. Через так называемую транспортирующую проводку слябы доставляются в линию прокатки. Подобная концепция установки требует длины от 300 до 500 м.

Из документа DE 4236307 А1 известны способ и устройство для получения горячекатаной стальной полосы из полупродукта, отлитого способом непрерывной разливки, предпочтительно тонкого сляба, причем исходный материал, отлитый в разливочной машине, после затвердевания разрезают ножницами на длины, которые соответствуют желаемому весу рулона. Тонкие слябы выравнивают по температуре в печи для выравнивания температуры, затем прокатывают в черновом прокатном стане и окончательно прокатывают в чистовом прокатном стане, охлаждают в зоне охлаждения и наматывают на моталке. С учетом различного качества сталей тонкие слябы после выравнивания температуры и перед первым черновым проходом нагревают до температуры выше 1150°С. Затем идет черновая прокатка тонкого сляба с последующей рекристаллизацией и охлаждением черновой полосы до температуры прокатки для чистового прокатного стана и последующая чистовая прокатка. Установка для получения горячекатаной полосы снабжена, помимо прочего, двумя установленными параллельно машинами непрерывной разливки, двумя парами ножниц, а также двумя печами для выравнивания температуры. К печам для выравнивания температуры примыкает транспортирующая проводка для тонких слябов, которая имеет проходную тележку. С помощью проходной тележки тонкие слябы могут транспортироваться поочередно от печей для выравнивания температуры на соответствующую линию прокатки. Чтобы обеспечить стабильный процесс разливки и прокатки, за транспортирующей проводкой предусмотрен накопитель отлитых тонких слябов, который может быть как нагретым, так и ненагретым и который может быть установлен в одну линию с прокатным станом.

В документе DE 4041206 А1 описаны способ и установка для получения горячекатаной стальной полосы, в частности из высокосортных сталей, из полупродукта, отлитого способом непрерывной разливки. Полупродукт, отлитый в разливочной машине, после застывания разрезается на длины с получением тонких слябов, которые выравнивают по температуре в выравнивающей печи и нагревают до температуры прокатки, а затем вводят в прокатный стан и за ряд проходов прокатывают начисто до заранее заданных конечных размеров. Из выравнивающей печи тонкий сляб подается на проводку и с ее помощью перемещается из своего начального положения в линии с машиной непрерывной разливки в сторону, в параллельную ей линию прокатного стана, причем одновременно или заранее из линии прокатного стана вбок выезжает фрагмент рольганга, соответствующий проводке. Затем тонкий сляб, ускоренный до скорости прокатки, из проводки вводится в прокатный стан и при движении через него прокатывается начерно с получением способного сворачиваться рулона, который сразу после выхода из последней клети вводится в печь Стеккеля (печная моталка) и там наматывается во избежание потерь температуры. Фрагмент рольганга, а также одновременно или ранее проводка возвращаются в свои исходные позиции, прокатный стан переключается на реверсивный режим, а полоса при размотке в печи Стекеля прокатывается начисто в реверсивном режиме, после чего выводится из последней клети с помощью рольганга и на конечной станции намотки наматывается в рулон.

Документ WO 92/00815 относится к установке для получения горячекатаной полосы, которая была прокатана из отлитого ранее тонкого сляба. Установка состоит из разливочной машины с ковшом и промежуточным разливочным устройством для расплавленной стали, а также из кристаллизатора, в который отлитая сталь втекает из промежуточного разливочного устройства, а из нижнего конца кристаллизатора выходит тонкий сляб. За разливочной машиной находится черновой прокатный стан, а за черновым прокатным станом - устройство резки, в котором отлитая полоса разрезается на мерные длины слябов. Непосредственно за этим идет индукционная печь в качестве печи для выравнивания температуры и нагревательной печи, а за индукционной печью идет также печная моталка для уменьшенной по толщине черновой полосы. За печной моталкой находится многоклетевой прокатный стан, рольганг с зоной охлаждения, чистовой прокатный стан, а также моталка для прокатанной начисто горячей полосы.

Общим для вышеуказанного уровня техники является то, что все агрегаты установки или машины расположены в одну линию, из-за чего эта концепция установки ведет к значительным длинам установки, независимо от того, расположены ли эти установки в линию друг около друга или соединены друг с другом проводками.

В документе DE 3241745 А1 описано устройство для получения горячекатаной стальной полосы, состоящее из разливочной машины, ножниц, наматывающего устройства, печи, разматывающего устройства, печной моталки, клети прокатного стана, печной моталки и подпольной моталки.

Расположенные в одну линию компоненты установки размещены параллельно друг другу и соединены через печь с вращающимся подом.

Этот документ раскрывает, что направления разливки и проката установлены противоположными друг другу, так что установку можно разместить на минимальном пространстве. Условием при этом является то, что устройство наматывания и устройство разматывания являются компонентами установки.

В документе ЕР 0045400 А1 раскрывается установка для разливки и прокатки металлов для получения профилей прутков и проволоки, состоящая из разливочной машины, участка вторичного охлаждения, участка выравнивания температуры, приводного агрегата, режущих ножниц, сдвигающегося поперечно чернового прокатного стана, первого промежуточного прокатного стана, дугообразного устройства для изменения направления на 180°, второго промежуточного прокатного стана, чистового прокатного стана, участка первичного охлаждения, укладывателя навивки, участка вторичного охлаждения и приемного пункта.

В этом документе описывается, что направление разливки и направление проката противоположны друг другу.

Однако разливка идет только через одну разливочную машину. Черновой прокатный стан присоединяется к соответствующей разливочной машине путем поперечного сдвига. Перед нагревательной печью, которая соединяет линию разливки и линию прокатки, установлены устройства для проката. Соединение линий разливки и прокатки осуществляется через дугообразное отклонение проката.

В документе GB 2302054 А раскрывается установка для разливки и прокатки тонких слябов, например, толщиной 80 мм, состоящее из разливочной машины, ножниц, печи с роликовым подом, поворотного стола с обогревом, чернового прокатного стана, печи с роликовым подом, ножниц, окалиноломателя, прокатного стана и моталки.

В этом документе описывается расположение направления разливки и прокатки под углом 90°. Направления разливки и прокатки не являются противоположыми.

В документе DE 4041206 А1 раскрывается способ получения горячекатаной стальной полосы. Линия прокатки расположена параллельно линии разливки, и обе линии соединены через нагреваемую проводку. Сначала прокатывают с открытой первой клетью стана в направлении разливки. Затем подъезжает первая клеть, и полосу прокатывают начисто в реверсивном режиме.

На основе рассмотренного ранее уровня техники задачей изобретения является разработка новой концепции установки, у которой занимаемая площадь и, в частности, длина установки заметно снижены.

Для решения вышеуказанной задачи в изобретении предлагается располагать линию разливки и линию прокатки параллельно или почти параллельно друг другу таким образом, чтобы направление разливки и направление прокатки были по существу противоположными друг другу, и линии были соединены друг с другом через нагревательную печь, причем нагревательная печь может быть печью с подъемным подом или печью с шагающими балками. С помощью этих мер неожиданно простым образом весьма существенно сокращается длина известных до настоящего времени установок для получения тонких слябов, и впервые предоставляется компактная установка для получения тонкой полосы, причем нагревательная печь проводит слябы от линии разливки в линию прокатки и одновременно повышает температуру слябов до требуемой исходной температуры. В качестве нагревательной печи особенно подходят печь с подъемным подом или печь с шагающими балками.

В продолжение идей изобретения предлагается, чтобы расстояние между линией разливки и линией прокатки было рассчитано так, чтобы обеспечить достаточное время пребывания и резерв времени в нагревательной печи. Согласно следующему предложению нагревательная печь рассчитывается так, чтобы в выравнивающей печи помещалось по меньшей мере три сляба и максимально двенадцать слябов.

В усовершенствованном варианте осуществления изобретения предусматривается, чтобы линия разливки состояла из одной или нескольких разливочных машин или из нескольких заготовок, которые более целесообразно находились бы по положению на одной высоте.

Далее, согласно изобретению предлагается, чтобы между разливочной машиной и нагревательной печью была установлена по меньшей мере одна проходная печь. Кроме того, целесообразно предусмотреть, чтобы между прокатным станом и нагревательной печью была установлена по меньшей мере одна проходная печь.

Изобретение будет более подробно схематически описано посредством примеров осуществления.

Показано:

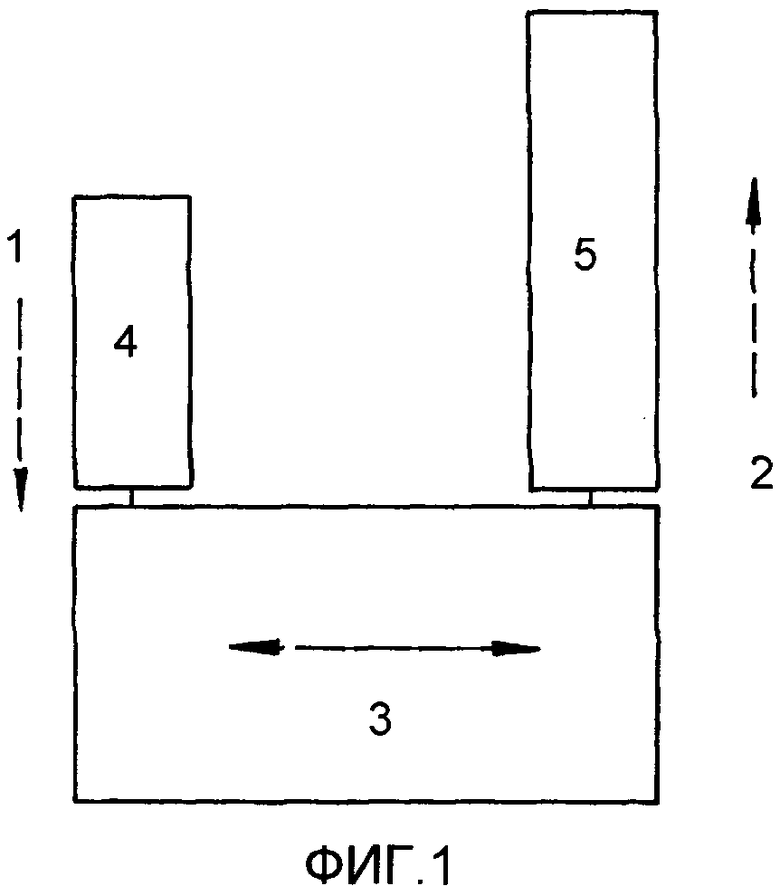

фигура 1: блок-схема противоположно направленного расположения линии разливки и линии прокатки и соединяющей их выравнивающей печи.

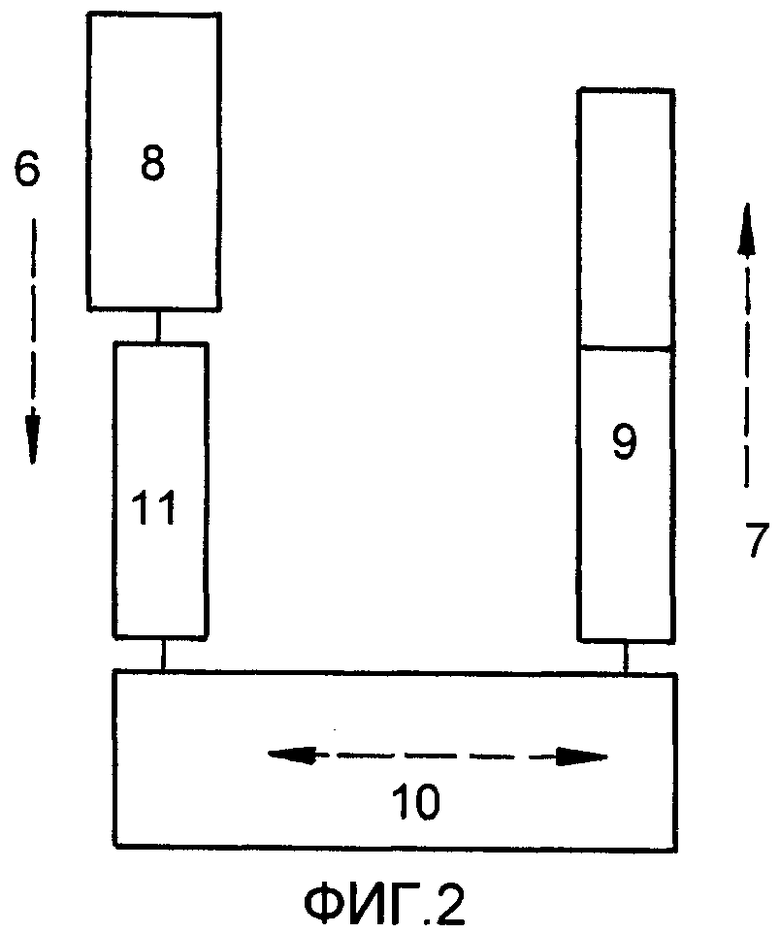

фигура 2: блок-схема противоположно направленного расположения линии разливки и линии прокатки согласно фигуре 1, дополнительно с расположенной за разливочной машиной туннельной печью.

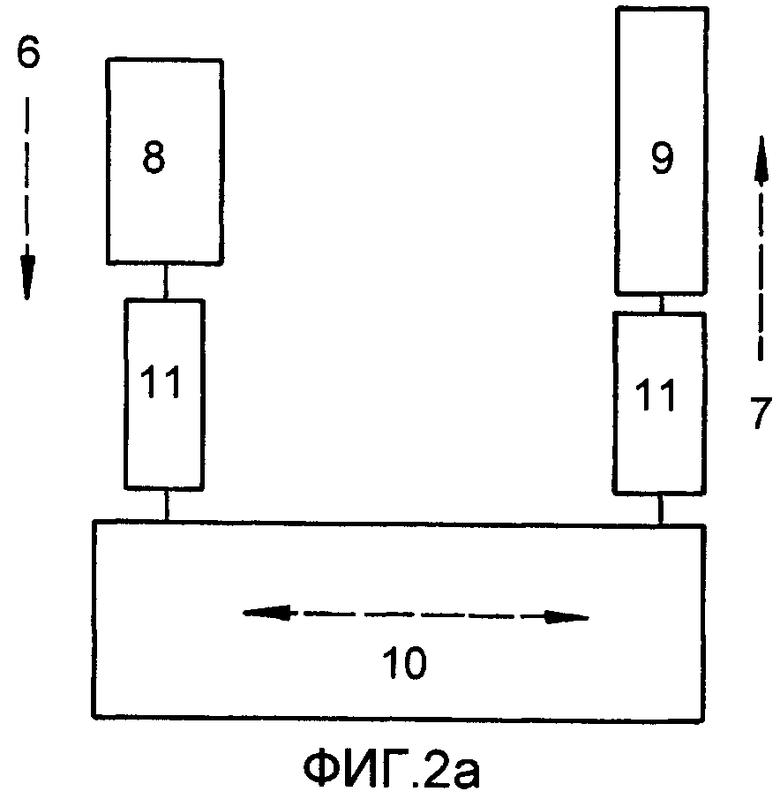

фигура 2а: блок-схема установки согласно фигуре 1, но с туннельными печами, которые установлены соответственно у разливочной машины и прокатного стана.

На фигуре 1 показана компактная установка согласно изобретению, у которой линия разливки 1 и линия прокатки 2 расположены параллельно друг другу, а направление разливки и направление прокатки противоположны. Соединение между линией разливки и линией прокатки осуществляется через нагревательную печь 3, которая в направлении проводки ведет слябы от линии разливки в линию прокатки и одновременно повышает температуру заготовки до требуемой для прокатного стана 4 начальной температуры. В нагревательной печи 3 находится по меньшей мере три и максимум 12 слябов. Расстояние между линией разливки с разливочной машиной 4 и линией прокатки с прокатным станом 5 рассчитывается в каждом случае так, чтобы в нагревательной печи обеспечивалось достаточное время пребывания и резерв времени.

Линия разливки 1 состоит, как известно, из нескольких агрегатов или машин и включает, как правило, один разливочный ковш и промежуточное разливочное устройство для приема разливаемого расплавленного металла, а также кристаллизатор, в который расплавленный металл подается из промежуточного разливочного устройства через литьевую трубу и отливается в кристаллизаторе в тонкий сляб, который затем охлаждается в криволинейной опорной проводке и нарезается на так называемый вес рулона с помощью резательного устройства. Эти части установки для простоты не показаны.

В качестве нагревательной печи может применяться ступенчатая печь с подъемным подом или печь с шагающими балками.

Линия прокатки 2 состоит, как известно, из окалиноломателя, при необходимости черновой клети, многоклетевого прокатного стана, при необходимости по меньшей мере одного стана Стеккеля, расположенного за ними рольганга с охлаждающим устройством для горячекатаной полосы, а также по меньшей мере одного последующего наматывающего устройства для намотки прокатанных начисто полос до так называемого веса рулона. Эта часть установки также не показана.

На фигуре 2 и фигуре 2а показана компактная установка согласно изобретению с линией разливки 6 и линией прокатки 7, причем направление разливки разливочной машины 8 и направление прокатки в прокатном стане 9 противоположны. За разливочной машиной и перед нагревательной печью 10 дополнительно установлена туннельная печь 11 в качестве проходной печи. На фигуре 2а показано, что дополнительно к компактной установке согласно фигуре 2 за нагревательной печью и перед прокатным станом также установлена туннельная печь в качестве проходной печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ ИЛИ ПРЕРЫВИСТОЙ РАЗВАЛЬЦОВКИ ГОРЯЧЕКАТАНОЙ ЛЕНТЫ | 1996 |

|

RU2174054C2 |

| ПРОКАТНАЯ ЛИНИЯ И СПОСОБ ПРОКАТКИ | 2011 |

|

RU2527831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОКАТКИ | 2014 |

|

RU2630106C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПОСРЕДСТВОМ ПРЯМОЙ ПРОКАТКИ ЗАГОТОВКИ | 2008 |

|

RU2429923C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ НЕПРЕРЫВНЫМ СПОСОБОМ ЛИТЬЯ И ПРОКАТКИ | 2014 |

|

RU2663666C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2106212C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| КОМБИНИРОВАННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ С КАРУСЕЛЬНОЙ МОТАЛКОЙ | 2021 |

|

RU2776937C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВОГО МЕТАЛЛА И СООТВЕТСТВУЮЩИЙ ПРОКАТНЫЙ СТАН | 2012 |

|

RU2571987C2 |

Устройство предназначено для уменьшения площади, занимаемой оборудованием для получения горячекатаной стальной полосы. Устройство включает по меньшей мере одну машину непрерывной разливки, по меньшей мере одни ножницы, по меньшей мере одну печь для выравнивания температуры, один окалиноломатель, при необходимости черновой прокатный стан, чистовой прокатный стан (многоклетевой прокатный стан или стан(ы) Стеккеля), рольганг с зоной охлаждения и по меньшей мере одну намоточную моталку для горячекатаной полосы. Уменьшение длины установки без снижения качества продукции обеспечивается за счет того, что машина непрерывной разливки выполнена для отливки тонких слябов с последующим охлаждением в криволинейной опорной проводке, при этом линия разливки и линия прокатки расположены параллельно или почти параллельно друг другу таким образом, что направление разливки и направление прокатки по существу противоположны друг другу, упомянутые линии соединены друг с другом через нагревательную печь с подъемным подом, при этом расстояние между линией разливки и линией прокатки рассчитано таким образом, что оно обеспечивает достаточное время пребывания и резерв времени для тонких слябов в нагревательной печи. 4 з.п. ф-лы, 3 ил.

1. Компактная установка для получения горячекатаной стальной полосы, включающая по меньшей мере одну машину непрерывной разливки, по меньшей мере одни ножницы, по меньшей мере одну печь для выравнивания температуры, один окалиноломатель, при необходимости черновой прокатный стан, чистовой прокатный стан, в частности многоклетевой прокатный стан или станы Стеккеля, рольганг с зоной охлаждения и по меньшей мере одну намоточную моталку для горячекатаной полосы, отличающаяся тем, что машина непрерывной разливки выполнена для отливки тонких слябов с последующим охлаждением в криволинейной опорной проводке, при этом линия разливки и линия прокатки расположены параллельно или почти параллельно друг другу таким образом, что направление разливки и направление прокатки по существу противоположны друг другу, упомянутые линии соединены друг с другом через нагревательную печь, в частности с подъемным подом, при этом расстояние между линией разливки и линией прокатки рассчитано таким образом, что оно обеспечивает достаточное время пребывания и резерв времени для тонких слябов в нагревательной печи.

2. Установка по п.1, отличающаяся тем, что нагревательная печь рассчитана на прием по меньшей мере трех и максимум двенадцати слябов.

3. Установка по п.1, отличающаяся тем, что линия разливки состоит из одной или нескольких разливочных машин или многоручьевой машины.

4. Установка по п.1, отличающаяся тем, что между разливочной машиной и нагревательной печью установлена по меньшей мере одна проходная печь.

5. Установка по п.1, отличающаяся тем, что между прокатным станом и нагревательной печью установлена по меньшей мере одна проходная печь.

| US 4698897 A, 13.10.1987 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЛЯБОВ ПРОМЕЖУТОЧНОЙ ТОЛЩИНЫ И ПРИЕМНИК ДЛЯ СЛЯБОВ | 1996 |

|

RU2114708C1 |

| US 6071362 A, 06.06.2000. | |||

Авторы

Даты

2009-09-27—Публикация

2004-06-17—Подача