Изобретение относится к способу упаковки путем завертывания изделия или предмета в соответствии с тем, как это изложено в п.1 формулы изобретения, и в особенности к способу, при котором изделие завертывают при его вращении.

Кроме того, настоящее изобретение относится к устройству для упаковки изделия путем завертывания, выполненному согласно п.8 формулы изобретения.

Известны способы упаковки путем завертывания изделий, таких как кипы сена, соломы или целлюлозы, различные тюки или, например, меньшие объекты, или предметы, нагруженные на паллеты, поддоны или подобные устройства и упакованные с помощью подходящего оберточного материала, такого как лист пластика или оберточная пленка. Такую упаковку выполняют, например, с последовательной подачей изделий конвейером в направлении его движения к устройству для упаковки путем завертывания, в котором изделия проходят через вращающееся кольцо. Вращающееся кольцо снабжено по меньшей мере одним раздаточным или натяжным устройством, содержащим рулон пластиковой пленки, который вращается с кольцом вокруг изделия и из которого сматывается пластиковая пленка и обертывается вокруг наружных поверхностей изделия. Проблема состоит в том, что в случае, когда изделия необходимо разделить после завертывания, на концах изделия отсутствует покрытие из оберточного материала, так как оберточным материалом покрыты лишь боковые стороны изделия, если следующие друг за другом изделия в устройстве для упаковки плотно прижаты торцами друг к другу. В случае, когда изделия не отделены друг от друга, в результате образуется длинная и тяжелая связка изделий, которая вызывает трудности при перевалке и в которой внутри одной оберточной пленки находится множество изделий. Кроме того, торцы указанной связки изделий не содержат покрытия из оберточного материала, предохраняющего от механических повреждений и/или, например, от воздействия атмосферных осадков и солнечных лучей.

В патенте США N 5184449 предлагается решение, в котором целое вращающееся кольцо поворачивается на 90o и таким образом обеспечивается завертывание в двух направлениях вокруг груза на паллете. Однако недостаток указанного решения заключается в сложности и тяжести конструкции. Базирование и движение кольца вверх-вниз в горизонтальном положении требует чрезвычайно жесткой конструкции устройства и мощных поворотных средств, особенно тогда, когда подлежащие завертыванию изделия имеют большие размеры. Такая конструкция естественно непригодна для случаев, когда устройство для упаковки путем завертывания должно быть передвижным.

Круглые изделия, такие как круглые тюки или т. п., завертывают друг за другом в пластиковую пленку с помощью устройств, снабженных поворотным столом и выполненных с возможностью поворота тюка одновременно с обертыванием пленки вокруг тюка с помощью раздатчика пленки. Такие устройства описаны, например, в Европейской заявке на выдачу патента N 0565055, заявке на выдачу патента Норвегии N 884841, заявке на выдачу патента Великобритании N 2221203 и патенте Швеции N 467248. Однако только отдельные изделия могут быть обернуты пленкой с помощью этих устройств, так как такие устройства имеют низкую производительность. Кроме того, указанные устройства пригодны лишь для упаковки путем завертывания изделий цилиндрической формы.

В последнее время было установлено, например, в связи с упаковкой сена, соломы или подобных материалов, что изготовление круглых тюков с помощью соответствующей машины менее эффективно с точки зрения производительности машины, чем изготовление так называемых квадратных брикетов в форме прямоугольной призмы. Устройство для изготовления квадратных брикетов может быть выполнено с возможностью непрерывной работы, так как отпадает необходимость остановки процесса формовки во время обвязки изделия, что требуется при производстве круглых тюков с помощью соответствующих машин.

Эффективность машин, делающих квадратные брикеты, по сравнению с машинами для изготовления круглых тюков намного выше и они применяются все шире и шире вместо машин, вяжущих круглые тюки, несмотря на то, что упаковка квадратных брикетов вызывает больше трудностей. Проблема заключается в том, что нет подходящих устройств для упаковки путем завертывания изделий в форме параллелепипеда с помощью материалов в виде полотна. Было сделано несколько предложений в попытке модифицировать вышеупомянутые машины для упаковки путем завертывания круглых изделий путем добавления различного дополнительного оборудования с целью приспособить их для упаковки путем завертывания также и изделий квадратной формы. Однако потребители не были удовлетворены эксплуатационными показателями таких устройств, например, вследствие большого расхода упаковочного материала и таким образом неэкономичной работы устройства, а также вследствие общих трудностей в работе и длительности процедуры завертывания.

Задачей настоящего изобретения является преодоление недостатков известных устройств и предложение полностью нового решения для упаковки изделий путем завертывания в материал в виде полотна, причем устройство, выполненное согласно предложенному решению, должно быть легким, надежным и экономичным.

Еще одной задачей настоящего изобретения является предложение способа и устройства для реализации указанного способа, с помощью которого изделия могут быть завернуты при работе совместно с непрерывно работающим устройством по формовке изделий, так что стадия завертывания изделия не прерывает работу формовочного устройства, а работа устройства для завертывания происходит в автоматическим режиме.

Еще одной задачей настоящего изобретения является разработка способа и устройства для реализации указанного способа, с помощью которого изделие может быть упаковано во время движения устройства для упаковки и предпочтительно такое, что формовочное устройство, движущееся впереди устройства для упаковки, производит следующее изделие, которое после того, как будет готово, подлежит автоматическому перемещению к устройству для упаковки, в то время как предыдущее изделие упаковывается устройством для упаковки, и которое автоматически начинает операцию завертывания указанного следующего изделия после окончания упаковки предыдущего изделия.

Еще одной задачей настоящего изобретения является разработка способа и устройства для реализации указанного способа, с помощью которого может легко производиться доставка изделия в устройство. Дополнительной целью является предложение решения, в котором удаление упакованного изделия осуществляется легко и происходит без каких-либо повреждений изделия или упаковочного покрытия.

Еще одной задачей настоящего изобретения является создание устройства для упаковки, которое выполняет завертывание автоматические и которое выполнено с возможностью автоматического прерывания своей работы в случае любого сбоя, в результате чего устройство требует меньшего контроля со стороны оператора, чем известные устройства.

Еще одной задачей изобретения является создание устройства, с помощью которого в одну упаковку можно было бы завертывать более, чем одно изделие.

Настоящее изобретение основывается на идее завертывания изделия в две стадии и в двух плоскостях, расположенных перпендикулярно друг к другу, причем оберточный материал покрывает целиком все изделие и является достаточно прочным для противодействия механическим и другим воздействиям.

Более точно способ, предложенный согласно настоящему изобретению, характеризуется главным образом признаками, изложенными в пп. 1 - 7 прилагаемой формулы изобретения, и в особенности в отличительной части п. 1. Устройство, выполненное согласно настоящему изобретению, характеризуется главным образом признаками, изложенными в пп. 8-15 прилагаемой формулы изобретения, и в особенности в отличительной части п. 8.

В соответствии с вариантом предпочтительного выполнения устройство для упаковки путем завертывания изделий, таких как кипы соломы, сена, хлопка, целлюлозы или мусора, или различные тюки, товары или предметы, нагруженные на паллеты или подобные устройства, с подходящим материалом в виде полотна, таким как пластиковая пленка или подобные материалы, включает как первый стол или ложе, или подобные опорные средства для приема изделия, так и второй стол или ложе, с которого обернутое изделие удаляется через выходной конец устройства. Опорные средства (столы) предпочтительно снабжены подходящими средствами поворота и наклона изделия, такими как гидроцилиндры или подобные устройства для управления положением столов. Точка шарнирного поворота каждого из столов предпочтительно расположена на конце стола, обращенном к центру устройства. Кроме того, столы выполнены так, что изделия могут перемещаться вдоль столов по меньшей мере в направлении продольной оси устройства.

Указанные столы могут быть выполнены, например, как короткие роликовые тележки или ленточный конвейер, или какие-либо другие подходящие конструкции конвейеров. В соответствии с одним вариантом выполнения настоящего изобретения, устройство содержит дополнительно средства для обеспечения перемещения изделия к второму столу и для создания опоры для изделия во время его перемещения и средства для удаления изделия со второго стола.

В предпочтительном варианте выполнения настоящего изобретения завертывающие средства расположены между столами.

Завертывающие средства выполнены так, что по меньшей мере один источник оберточного материала вращается по окружности вокруг изделия в первой, предпочтительно вертикальной плоскости, так что изделие обертывается по всей его длине вокруг первой его оси или вокруг его первых сторон или граней. Следует понимать, что эти завертывающие средства могут также быть выполнены с возможностью вращения изделия в горизонтальной плоскости. Завертывающие средства содержат по меньшей мере одни раздаточные средства, выполненные так, что направление лицевой стороны полотна оберточного материала может быть легко повернуто на 90o.

Например, конструкция может быть такой, что ось рулона оберточного материала выполнена с возможностью перестановочного поворота, или такой, чтобы плоскость лицевой части полотна могла наклоняться с помощью подходящих средств без поворота оси рулона.

Устройство содержит дополнительно средства для поворота изделия во второй плоскости, расположенной перпендикулярно относительно плоскости вращения указанных раздаточных средств оберточного материала. Вращение может быть выполнено с помощью любых подходящих приводных средств, таких как гидравлические или электрические приводные агрегаты, или с помощью средств, которые получают энергию от движения устройства, например подходящего силового привода от вращающихся колес, как предусмотрено в одном из вариантов выполнения настоящего изобретения.

В соответствии с одним вариантом выполнения настоящего изобретения указанные средства для поворота изделия установлены на одном из указанных столов таким образом, что они размещены с помощью подходящих средств с возможностью расположения сверху над столом, захвата изделия подходящим образом и затем поворота изделия в горизонтальной плоскости.

В соответствии с другим вариантом выполнения стол снабжен средствами для подъема изделия вверх, а над указанным столом имеются другие средства для поддержки и поворота изделия над столом. Следует понимать, что в этом решении привод поворотного движения изделия может быть расположен также снизу изделия.

В соответствии с одним вариантом выполнения настоящего изобретения устройство содержит средства, выполненные с возможностью захвата изделия с торцов или с одной стороны, или с противоположных его сторон, указанные средства выполнены с возможностью перемещения изделия вверх и вниз и поворота его вокруг горизонтальной оси вращения.

Устройство может содержать дополнительно средства, с помощью которых изделия могут быть уложены одно на другое, одно рядом с другим или одно за другим, после чего они могут быть вместе завернуты.

При использовании устройства, выполненного согласно настоящему изобретению, для осуществления способа по настоящему изобретению рабочий цикл начинается, когда, согласно одному варианту выполнения настоящего изобретения, формовочная машина формует брикеты, что предпочтительно является непрерывным процессом. Готовый брикет удаляется с формовочной машины и перемещается по направлению к опорным средствам (первому столу) устройства для упаковки, предпочтительно выполненному в виде продолжения выходного лотка формовочной машины, в случае, когда устройство соединено с формовочной машиной и расположено позади нее, как предусмотрено настоящим изобретением.

В альтернативном варианте возможно подбирать изделие с земли на наклоненный вперед первый стол или возможно перемещать изделия на первый стол устройства для упаковки, или на подобное начальное ложе для выполнения операции завертывания с помощью отдельных конвейерных средств.

Затем изделие движется вдоль опорных средств по направлению к завертывающим средствам и, как только его передний конец достигает указанных завертывающих средств, начинается поворот завертывающих средств вокруг изделия, в результате чего подходящий оберточный материал, такой как пластиковая пленка или подобный материал, смотанный с раздаточных средств - рулона оберточного материала, завертывается вокруг изделия. Одновременно изделие медленно движется вперед, вследствие чего изделие оказывается обернутым по всей его длине. После этого изделие предпочтительно захватывается снизу с помощью подходящих захватывающих средств и начинается поворот изделия в плоскости, расположенной по существу перпендикулярно плоскости оси вращения завертывающих средств, в результате чего изделие обертывается со всех его сторон, а две поверхности изделия содержат по два слоя оберточного материала. Часто является также предпочтительным осуществлять медленный поворот завертывающих средств вокруг оси их вращения во время поворота изделия, в результате чего оберточный материал равномерно покрывает поверхность изделия.

По окончании завертывания оберточная пленка обрезается и изделие удаляется с второго стола, предпочтительно путем наклона стола назад.

Следует понимать, что возможно выполнение завертывания изделия также и в противоположной последовательности, т.е. так, что на первой стадии изделие поворачивается и затем на второй стадии раздаточные средства с оберточным материалом совершают круговое движение вокруг изделия.

Благодаря настоящему изобретению получены значительные преимущества. Работа по упаковке изделий ускоряется, так как процесс упаковки может выполняться в то время, как следующее изделие находится на стадии формования, например в формовочной машине. С помощью одного устройства, выполненного согласно изобретению, можно завертывать изделия с существенными вариациями по размерам и форме. Число требуемых машин и трудозатраты снижаются, так как одно буксировочное устройство, такое как трактор, может одновременно буксировать формовочное и завертывающее устройства, что также уменьшает нежелательное уплотнение грунта. Работа по упаковке упрощается и уменьшается необходимость непрерывного контроля, так как изделие автоматически перемещается от формовочного к упаковочному устройству, а управление устройством для упаковки таково, что оно может работать автоматически в соответствии с заранее заданными эксплуатационными параметрами. Качество упакованных изделий возрастает, так как они становятся обернутыми со всех сторон. Это подразумевает, что более аккуратный внешний вид завернутых изделий будет обеспечивать небольшие дополнительные преимущества. Кроме того, потребление оберточного материала существенно снижается по сравнению с известными устройствами.

Ниже настоящее изобретение, его другие цели и преимущества будут описаны с помощью примера со ссылками на прилагаемые чертежи, в которых одни и те же элементы имеют одни и те же номера позиций на всех чертежах. Следует понимать, что нижеследующее описание примера выполнения изобретения не может рассматриваться как ограничение рамок изобретения представленным конкретным вариантом, изобретение охватывает все модификации, подобные и альтернативные варианты, соответствующие духу и рамкам настоящего изобретения, как это определено в прилагаемой формуле изобретения. Например, среди других модификаций может быть выполнено устройство для упаковки согласно настоящему изобретению, неподвижно установленное на сплошном конвейере для завертывания изделий в промышленном производстве, таких как товары, погруженные на паллету.

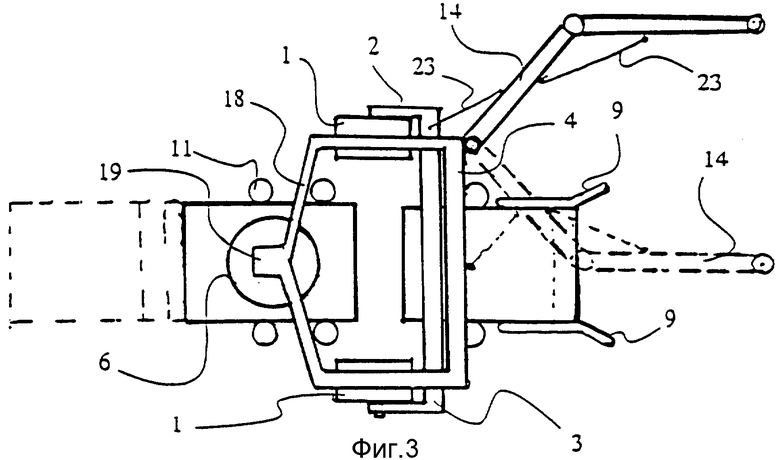

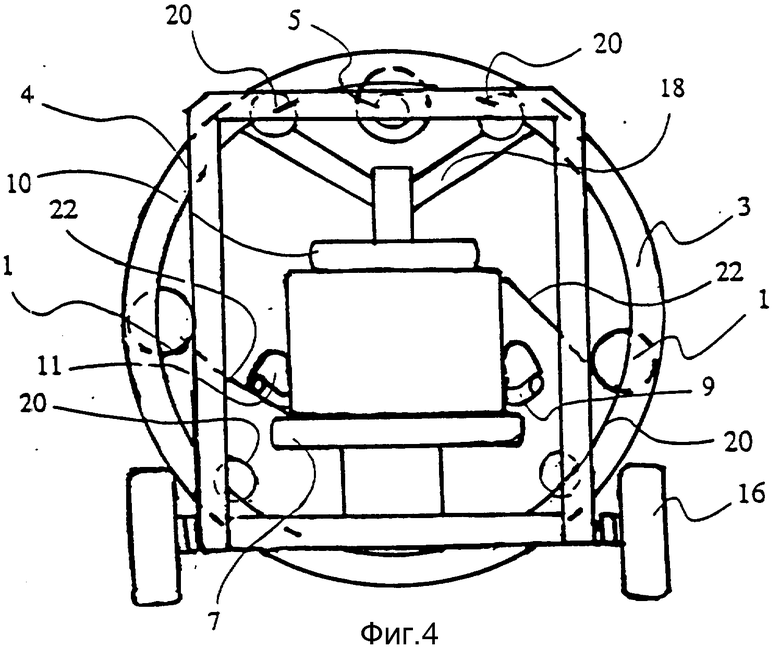

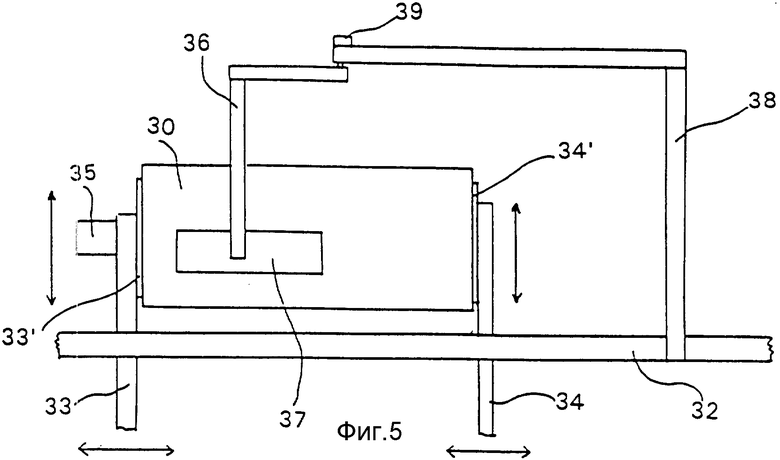

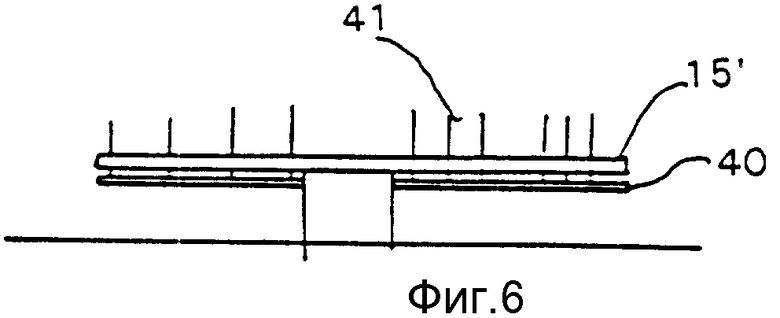

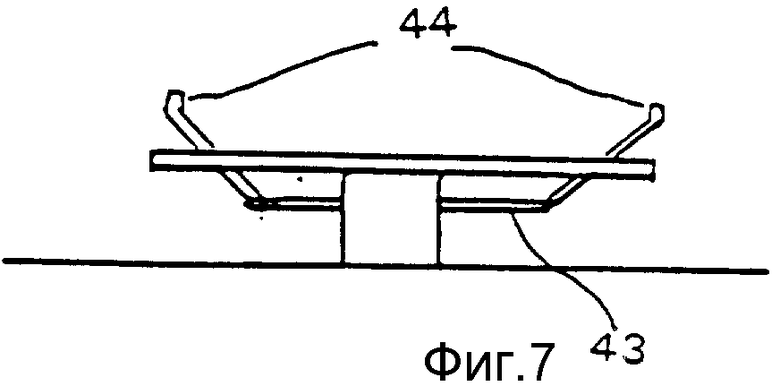

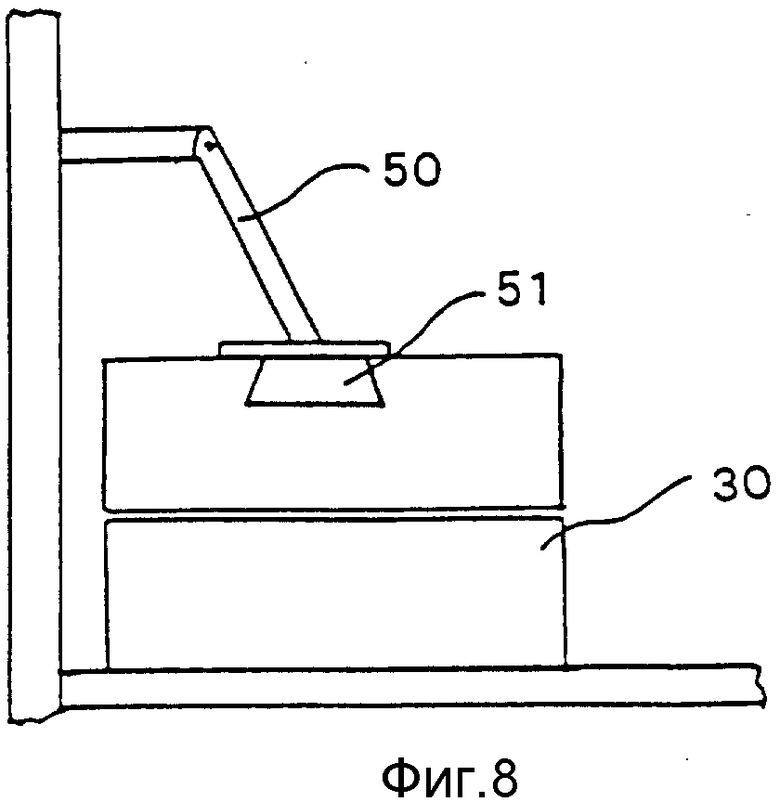

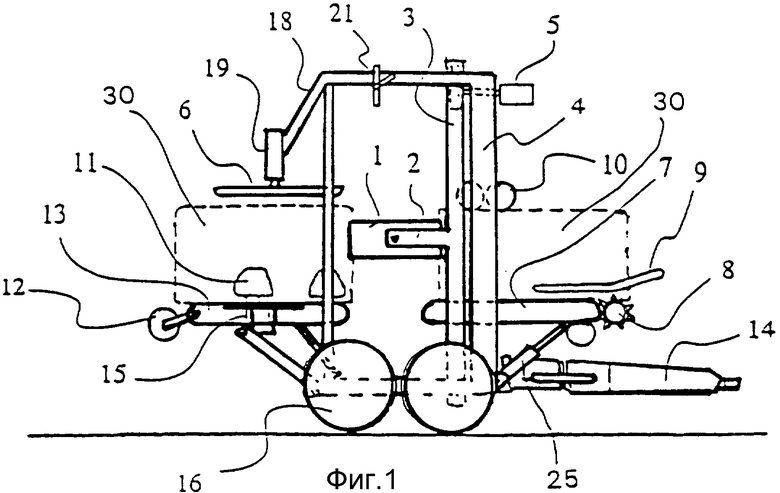

На фиг. 1 изображен упрощенный схематический вид устройства для упаковки, выполненного согласно настоящему изобретению; на фиг. 2 - схематический вид устройства для упаковки, изображенного на фиг. 1, в положении, в котором его столы наклонены в положении загрузки/выгрузки изделия; на фиг. 3 - устройство для упаковки, выполненное в соответствии с настоящим изобретением, в плане; на фиг. 4 - вид спереди устройства, изображенного на фиг. 3; на фиг. 5 - еще один вариант выполнения устройства для упаковки согласно настоящему изобретению; на фиг. 6 и 7 - примеры выполнения захватывающих средств поворотного стола; на фиг. 8 - средства для подъема изделий при укладке изделий одно на другое.

Рама 4 устройства для упаковки, выполненного согласно предпочтительному варианту выполнения настоящего изобретения, изображенному на фиг. 1, образована каркасом, имеющим прямоугольную форму во фронтальной, боковой проекциях и в плане. В этом варианте выполнения тележка 16 установлена на нижней части рамы, причем точка крепления тележки к раме расположена рядом с центром масс устройства, позади центра масс.

В этом варианте выполнения опорные средства для приема изделия 30 содержат первый наклоняющийся стол или передний стол 7, который шарнирно установлен на передней части рамы 4, в результате чего изделие 30 попадает на завертывающие средства в форме кольца 3 и проходит через это кольцо. Передний стол 7 работает как опора при подаче изделия непосредственно от формовочного устройства или, когда устройство используется как неподвижное устройство для упаковки и как подъемное устройство, когда упаковочное устройство используется рядом с трактором и изделие поднимают с земли (фиг. 2). Наклон и подъем осуществляются с помощью гидроцилиндра 25 или подобного устройства. Передний конец переднего стола снабжен дополнительно валиком 8, проходящим поперек стола и снабженным шипами, захватами или другими подходящими захватывающими элементами для содействия подъему изделия с земли, когда передний стол наклонен к земле. Этот валик также работает как удерживающий элемент для изделия в процессе подъема и таким образом предотвращает падение изделия обратно на землю.

Предпочтительно также, чтобы валик 8 был выполнен с возможностью перемещения изделия в направлении переднего стола при поступлении изделия непосредственно с формовочного устройства. Под передним концом переднего стола расположены одно или несколько опорных колес 17, предназначенных для удержания нижнего края переднего стола с небольшим зазором над землей. По бокам переднего конца переднего стола, немного выше верхней поверхности переднего стола и, выступая частично вперед от переднего стола, расположены направляющие стержни 9, которые в своих передних частях изогнуты под углом вверх и наружу, в результате чего поступающее изделие легко направляется на передний стол. Кроме того, имеются верхние поддерживающие валики 10, установленные с возможностью вращения на передней части рамы так, что они расположены на подходящей высоте у изделия.

Упомянутые валики предусмотрены для предотвращения падения изделия на его передний торец во время перемещения изделия над открытой частью после переднего стола. Валики 10 могут быть удалены или устройство может быть снабжено дополнительными поддерживающими средствами 26, установленными на переднем столе (фиг. 2), что подразумевает наличие валика 27 для поддержки изделия. Указанные поддерживающие средства 26 представляют собой средства для создания опоры изделия во время его переноса на стол и во время перемещения его с первого стола на второй.

Упомянутый второй стол 13, также входящий в состав опорных средств, соответственно установлен с возможностью вращения на задней части рамы, он принимает изделие 30 на втором этапе его завертывания, после чего изделие окончательно опускается на землю (фиг. 2). Наклон и опускание осуществляются с помощью гидроцилиндра или подобных устройств. Задний конец заднего стола снабжен дополнительно задним поддерживающим валиком 12, проходящим поперек стола и предназначенным для содействия удалению изделия. Обе боковые стороны заднего стола могут быть снабжены направляющими валиками 11 конической формы, выполненными так, что расстояние между указанными валиками может регулироваться в зависимости от размера подлежащего упаковке изделия.

В варианте выполнения, изображенном на фиг. 1, в верхней части рамы устройства предусмотрен несущий рычаг 18, проходящий назад и вниз от верха устройства и имеющий подшипниковую опору 19 для вертикальной оси вращения прижимной пластины 6. Указанная прижимная пластина может также быть неподвижно прикреплена к несущему рычагу, так как небольшое трение между оберточным материалом и прижимной пластиной позволяет осуществлять поворот изделия несмотря на то, что прижимная пластина прижимает изделие.

Средства для поворота изделия во второй плоскости вращения выполнены в данном варианте устройства в виде механизма 15 подъема и поворота изделия 30, который установлен на заднем столе 13 для подъема изделия до контакта с прижимной пластиной 6, расположенной над столом, и для поворота изделия в горизонтальной плоскости на втором этапе процесса завертывания. Механизм подъема и поворота может в альтернативном варианте выполнения содержать захватывающие средства, например, как это показано на фиг. 6 и 7, в результате чего отпадает необходимость в поддерживающих средствах сверху над изделием.

Каждый стол может быть снабжен ленточным или другим подобным конвейером и приводными средствами для него.

Ленточный конвейер доставляет изделие на стол и соответственно перемещает его вперед и сталкивает со стола. В альтернативном варианте ленточный конвейер для одного или для всех столов может быть заменен роликовой тележкой, которая может иметь привод с помощью подходящих приводных средств.

В соответствии с вариантом выполнения, показанным на фиг. 4, вокруг горизонтальной оси внутри каркаса передней секции рамы 4 установлены с возможностью вращения опорные роликовые средства в виде четырех направляющих роликов 20. Опорные точки направляющих роликов образуют, если смотреть со стороны передней части устройства, симметричный четырехугольник, в котором два верхних ролика расположены в одной горизонтальной плоскости и соответственно два нижних ролика расположены в нижней горизонтальной плоскости, а диагонали пересекаются в середине устройства, если смотреть в горизонтальном направлении. Вращающееся кольцо 3, служащее завертывающим средством, установлено на направляющих роликах 20. Поперечное сечение кольца может иметь, например, U-образную форму, так что кольцо не может перемещаться в вертикальном или горизонтальном направлениях. Упомянутое кольцо 3 может только вращаться с помощью направляющих роликов 20 вокруг своей горизонтальной оси. Вращение кольца 3 осуществляется с помощью двигателя 5, установленного на верхней секции рамы для вращения кольца, с приводом на его внутреннюю поверхность.

Позади кольца и параллельно его горизонтальной оси расположены два несущих рычага 2, прикрепленных к указанному кольцу 3. Несущие рычаги расположены на кольце со смещением на 180o по дуге кольца друг относительно друга. Каждый несущий рычаг служит шарнирной опорой для установленных на нем раздаточных средств (раздатчика) 1, содержащих рулон оберточного материала для завертывания изделия.

Раздатчик 1 с рулоном оберточного материала установлены с возможностью перестановочного поворота на 90o между стадиями завертывания. Этот поворот осуществляется с помощью перестановочных средств, которые выполнены в форме перекидывающего элемента 21, расположенного на раме, путем поворота этого элемента 21 в его нижнее положение и вращением кольца 3 вокруг его оси вращения.

Следует понимать, что кольцо 3 может быть заменено подходящими рычагами, установленными с возможностью обеспечения движения раздатчика по окружности и/или обкатывания оберточного материала вокруг изделия в одной плоскости.

Кроме того, в нижнем углу рамы расположен двухсекционный качающийся рычаг 14, имеющий два рабочих положения. В положении согласно фиг. 3 этот рычаг, изображенный сплошной линией, полностью повернут в сторону от устройства так, что передняя его часть по существу параллельна направлению движения, а задняя часть расположена под углом относительно направления движения.

Это положение используется, когда устройство для упаковки предназначено для передвижения сбоку от трактора. В положении, изображенном пунктирной линией, рычаг 14 повернут внутрь так, что передняя его часть по-прежнему параллельна направлению перемещения и расположена по существу на продольной центральной линии устройства для упаковки. Это положение используется, когда устройство соединено непосредственно с задней частью устройства формовки изделий. Рабочие положения рычага 14 задаются элементами 23, шарнирно прикрепленными к раме и к рычагу.

На фиг. 5 показан альтернативный вариант выполнения настоящего изобретения, в котором завертывающие средства 31 совершают окружное движение в горизонтальной плоскости, а изделие 30 поворачивается вокруг своей горизонтальной оси, т.е. в вертикальной плоскости. В этом варианте выполнения настоящего изобретения опорные средства вместо двух отдельно расположенных столов содержат нитку непрерывного конвейера 32. Устройство содержит дополнительно средства для подъема изделия 30 - рычаги 33 и 34, взаимодействующие с конвейером 32 и расположенные рядом с концами изделия. Захватывающие средства 33' и 34', имеющиеся в рычагах, выполнены с возможностью захвата изделия.

По меньшей мере один из упомянутых рычагов снабжен приводными средствами 35 для поворота изделия во второй плоскости, посредством которых изделие может вращаться вокруг своей продольной оси. Роликовые раздаточные средства 37, шарнирно установленные на конце поворотного рычага 36, выполняющего функции завертывающих средств, могут шарнирно поворачиваться на 90o вокруг своей поворотной точки, и поворотный рычаг 36 может вращаться вокруг изделия с помощью приводных средств 39, установленных на балке 38.

На фиг. 6 схематично изображено устройство, установленное на механизме подъема и поворота для захвата изделия.

Конструкция, изображенная на фиг. 7, содержит средства 15' для подъема, с помощью которых захватывающие средства - шипы 41 захватывающего элемента 40 могут проникать в изделие. Захватывающий элемент 40 установлен соответствующим образом для перемещения относительно подъемного стола так, что шипы 41 могут проникать в изделие через стол и могут быть легко удалены из изделия с помощью верхней поверхности средств 15' для подъема.

На фиг. 7 схематично изображен альтернативный вариант выполнения захватывающих средств. Сочлененный рычажный механизм 43, представленный здесь, выполнен так, что захватывающие средства 44, расположенные на концах рычагов, могут захватывать нижнюю часть изделия, такого как паллета.

Такие захватывающие средства известны и в этой связи важно только, чтобы они имели соответствующую конструкцию для установки на подъемном элементе.

На фиг. 8 показаны средства для укладки изделий в штабеля, содержащие средства 50 для захвата и подъема изделия. Эти средства для укладки в штабеля содержат дополнительно захватывающий элемент 51, с помощью которого изделие 30, доставленное конвейером, может быть поднято и уложено сверху на следующее доставленное конвейером изделие, прежде чем начнется процесс завертывания. Устройство разумеется может быть снабжено средствами для укладки изделий одно сбоку от другого или одно за другим, или одновременно в обоих направлениях до начала операции завертывания.

Упаковка изделий по способу согласно настоящему изобретению, осуществляемая с использованием устройства по настоящему изобретению, происходит следующим образом.

Поступление изделия на стол зависит от того, поднято ли изделие с земли или получено прямо от формовочного устройства.

В случае, когда изделие, такое как брикет корма для скота или т. п., поднимается с земли, передний стол 7 наклоняется вниз в направлении передней части устройства до тех пор, пока опорные колеса 17 не коснутся земли. После этого подается изделие так, что буксирующее устройство, такое как трактор, движется сбоку от изделия до тех пор, пока подъемный валик 8 не коснется изделия, после чего начинается процесс подъема путем поворота переднего стола обратно в горизонтальное положение. Захватывающие средства, предусмотренные в подъемном валике, захватывают изделие и поднимают край изделия с земли.

Указанный подъемный валик при этом может вращаться так, что он проходит передний край изделия у его нижней поверхности, в результате чего изделие перемещается к переднему краю переднего стола. Так как задний край изделия по-прежнему находится на земле и упаковочное устройство продолжает двигаться в направлении изделия, происходит дальнейшее перемещение изделия на столе. Возможно также использование поддерживающих средств 26, показанных на фиг. 2, при перемещении изделия на столе. Окончательно изделие целиком доставляется на передний стол с помощью ленточного конвейера или подобных средств, которые также формируют верхнюю поверхность переднего стола. Направляющие 9 способствуют правильному направлению изделия.

После установки переднего стола обратно в горизонтальное положение фактически начинается процесс завертывания. Если изделие поступает прямо от формовочного устройства, то не всегда необходимо иметь такой наклоняющийся стол. Однако в некоторых случаях может быть полезно наклонять стол для выставления на одном уровне высоты выходного лотка формовочного устройства и переднего края первого стола.

Когда изделие установлено в подходящем положении на переднем столе, начинается завертывание в соответствии с предпочтительным вариантом выполнения путем продвижения изделия через кольцо 3, в то время как вертикальное кольцо 3 вращается вокруг горизонтальной оси. В альтернативном варианте изделие может быть продвинуто через зону окружного движения рулона оберточного материала, осуществляемого с помощью соответствующих завертывающих рычагов или подобных средств. На этой стадии раздатчик 1, т.е. рулоны оберточного материала, находятся в горизонтальном положении и таким образом поверхность полотна 22 материала, смотанного из рулона, также расположена в горизонтальной плоскости. Рулоны оберточного материала, установленные на кольце 3, совершают окружное движение вокруг изделия, в то время как изделие проходит через кольцо, в результате чего полотно, смотанное с рулонов 1, обертывает боковые стороны изделия.

Первая стадия завертывания заканчивается, когда изделие проходит через кольцо 3 к заднему столу 13. Сразу же после этого начинается вторая стадия, в которой изделие поднимается с помощью средств (механизма) 15 для подъема и поворота с поверхности заднего стола. В случае, если в устройстве предусмотрены направляющие валики 11, они отводятся или изделие поднимается посредством механизма 15 на такую высоту, что изделие может свободно вращаться вокруг вертикальной оси вращения указанного механизма. Механизм 15 подъема и поворота изделия содержит дополнительно захватывающие средства для удерживания изделия, в результате чего для изделия не требуется никаких специальных опор. Раздатчики и соответственно их рулоны на кольце 3 совершают перестановочный поворот на 90o относительно своего начального положения и после этого изделие вращается вокруг своей центральной оси в горизонтальной плоскости посредством механизма 15. Предпочтительно, чтобы вращалось при этом и кольцо 3, в результате чего торцы изделия покрываются полностью по всей высоте. Кольцо 3 вращается так, что оберточный материал проходит над углами изделия, в результате чего все углы изделия обернуты дважды, т.е. в углах оберточный материал расположен по меньшей мере двумя слоями.

В соответствии с альтернативным вариантом выполнения изделие перемещается в направлении прижимной пластины 6 посредством механизма 15 подъема и поворота изделия и таким образом наличие захватывающих средств у механизма 15 необязательно.

В соответствии с еще одним вариантом выполнения раздатчик оберточного материала совершает окружное движение вокруг изделия в горизонтальной плоскости, а изделие вращается в вертикальной плоскости.

Очевидно, что вышеупомянутые первая и вторая стадии завертывания могут выполняться в другой последовательности и что средства вращения изделия могут быть связаны с первым столом.

Во время упомянутой второй стадии завертывания следующее подлежащее завертыванию изделие перемещается в соответствующее положение на переднем столе. После окончания второй стадии завертывания упакованное изделие опускается на поверхность заднего стола 13 и слегка перемещается вперед по направлению к переднему столу и упомянутому следующему изделию. По существу одновременно раздатчики и таким образом рулоны полотна совершают обратный перестановочный поворот на 90o в свое первоначальное положение, кольцо 3 делает два оборота и следующее изделие движется по направлению к заднему столу.

Таким образом полотно оберточного материала, которое еще не обрезано, обертывается вокруг следующего изделия и начинается процесс его завертывания. На этой стадии упакованное изделие опускается с заднего стола на землю или перемещается вперед на конвейере. В случае, если полотно оберточного материала к этому моменту не разрывается само, т.е. в результате передвижения упакованного изделия, оно обрезается с помощью подходящих обрезающих средств между упакованным изделием и следующим за ним. Задний стол возвращается в свое первоначальное положение и завертывание следующего изделия продолжается, и таким образом новый рабочий цикл следует за предыдущим. Таким образом упаковка изделий является непрерывным процессом и может быть достигнута высокая производительность.

Для достижения успешных результатов важно обеспечить перестановочный поворот оси рулона полотна или плоскости поверхности полотна материала на 90o с помощью подходящих перестановочных средств между двумя стадиями завертывания. При этом поверхность изделия получает покрытие, в котором полотно оберточного материала проходит как в горизонтальном, так и в вертикальном направлениях. Кроме того, достигается 30%-ная экономия оберточного материала по сравнению с известными способами завертывания, в которых изделие необходимо завертывать дополнительными слоями оберточного материала вследствие недостаточной надежности известных технологий завертывания.

Перестановочный поворот на 90o полотна материала предпочтительно выполняется посредством выдвижения перекидывающего элемента 21, показанного на фиг. 1, в направлении окружной траектории раздатчика и рулона полотна материала и посредством прохождения раздатчика мимо перекидывающего элемента 21, в результате чего раздатчик и рулон в нем разворачиваются на 90o. Аналогично раздатчик и рулон возвращаются в свое изначальное вертикальное положение путем движения раздатчика вновь мимо перекидывающего элемента 21. В альтернативном варианте выполнения возврат в начальное положение осуществляется путем изменения направления движения раздатчика по окружной траектории так, что раздатчик двигается в направлении элемента 21 для перестановочного поворота раздатчика. Раздатчик снабжен пружиной или подобными средствами для удержания рулона постоянно в положении, в которое он установлен на соответствующей стадии завертывания.

Выше описан предпочтительный вариант выполнения изобретения, однако очевидно, что изобретение может иметь модификации и иметь многие другие области применения без отступления от духа и рамок настоящего изобретения, определенных прилагаемой формулой изобретения. Например, следует понимать, что после второй стадии изделие может быть расположено поперек конвейера и при этом его углы будут обернуты еще раз. Следует также понимать, что хотя вышеописанные примеры относятся главным образом к передвижному устройству, изобретение может быть легко модифицировано для работы стационарного устройства, например для работы на промышленных предприятиях.

Изобретение относится к способу и устройству для упаковки изделия 30 в оберточный материал в виде полотна. Изделие на первой стадии движется мимо завертывающих средств 3, при этом завертывающие средства 3, снабженные раздаточными средствами 1, движутся вокруг изделия 30 по окружной траектории в первой плоскости вращения. На следующей стадии завертывания изделие поворачивается с помощью поворачивающих средств 15 во второй плоскости вращения, расположенной перпендикулярно относительно первой плоскости вращения. Между этими стадиями поверхность полотна оберточного материала поворачивается на 90Co, так что поверхность полотна расположена всегда перпендикулярно по отношению к плоскостям вращения на обеих стадиях. 2 с. и 13 з.п. ф-лы, 8 ил. .

| US, патент, 5184449, B 65 B 11/58, 1993 | |||

| EP, патент, 0565055, A 01 F 15/0 7, 1993 | |||

| GB, патент, 2221203, B 65 B 11/04, 1990. |

Авторы

Даты

1998-07-10—Публикация

1994-03-31—Подача