Изобретение относится к упаковке и может быть использовано для упаковки преимущественно штучных изделий в упаковочный материал (бумагу, фольгу и т.п.) посредством оборачивания изделия в сверток и формирования на одном из его концов скрутки типа конфетного узла.

Известен способ упаковывания предметов, предусматривающий подачу и отвод посредством транспортировочных систем, расположенных на расстоянии одна от другой, предметом или групп предметов, размещенных с интервалами между собой, и спиралеобразное обертывание предметов по меньшей мере одной лентой гибкого упаковочного материала, движущейся между транспортировочными системами поперечно направлению перемещения предметов, причем одновременно с подачей предметов в том же направлении непрерывно подают дополнительную ленту гибкого упаковочного материала, при этом обертывание предметов основной лентой осуществляют вместе с дополнительной лентой [RU 2085453, C1, B65B 11/00, 27.07.1997].

Недостатком способа является его относительно высокая сложность, вызванная необходимостью подачи дополнительной ленты гибкого упаковочного материала и обертывание предметов основной лентой вместе с дополнительной лентой.

Наиболее близким по технической сущности к предложенному является способ упаковки изделий путем завертывания оберточным материалом в виде полотна, включающий перемещение изделия вдоль опорных средств мимо завертывающих средств, содержащих по меньшей мере одни раздаточные средства для оберточного материала, выполненные с возможностью окружного движения вокруг упомянутого изделия в первой плоскости вращения, в результате чего полотно оберточного материала сходит с указанных раздаточных средств так, что поверхность полотна расположена по существу перпендикулярно по отношению к упомянутой первой плоскости вращения и боковые стороны упомянутого изделия становятся обернутыми полотном оберточного материала в первом направлении, а затем осуществляют последующий поворот поверхности полотна оберточного материала, сошедшего с раздаточных средств, так что поверхность полотна становится, по существу, расположенной параллельно по отношению к первой плоскости вращения, а изделие поворачивают во второй плоскости вращения, расположенной, по существу, перпендикулярно относительно первой плоскости вращения, в результате чего достигается обертывание боковых сторон изделия во втором направлении завертывания, расположенном, по существу, перпендикулярно первому направлению завертывания [RU 95118182, А, B65B 11/04, 27.02.1998].

Недостатком способа является его относительно высокая сложность, вызванная необходимостью поворота изделия с оберточным материалом во вторую плоскость вращения, а также относительно узкой областью применения, поскольку в ряде практических случаях, удобным для потребителя, например при покупке и потреблении с соблюдением санитарных норм кулинарных изделий из приготовленного теста, является отсутствие второго слоя обертки при сохранении доступности продукта с одной не обернутой стороны и наличие упаковки с другой не обернутой стороны.

Требуемый технический результат относительно способа является упрощение способа и расширение его области применения.

Требуемый технический результат относительно способа достигается тем, что при осуществлении способа упаковки штучного изделия, основанного на формировании свертка путем завертывания изделия упаковочным материалом в виде полотна путем его окружного движения в плоскости вращения, в результате чего боковые стороны упомянутого штучного изделия становятся обернутыми полотном упаковочного материала, после формирования свертка производят зажим упаковочного материала на одном из краев свертка и осуществляют его поворот в плоскости вращения до образования на зажатом конце упаковочного материала скрутки типа конфетного узла, причем при формировании свертка окружное движение полотна в плоскости вращения осуществляют вместе с помещенным в полотно штучным изделием.

Известны также устройства для упаковки изделий.

Например, известна упаковочно-фасовочная машина вертикального исполнения, содержащая электропривод, от которого приводят дозатор, устройство запечатывания и отсечки пакетов, устройство регулирования и коррекции длины пакета, устройство регулирования скорости процесса упаковки, счетчик текущего значения произведений продукции и устройство промотки запечатанных пакетов, которое, в свою очередь, включает фотоэлектрический датчик считывания метки с упаковочного материала, приводные ролики промотки пакета, активный и прижимной, причем приводной ролик промотки запечатанных пакетов приводят во вращение от отдельного электропривода, сигнал на включение которого поступает от индукционного датчика положения ножей и запечатывающих элементов, а отключение его - автоматически, по факту промотки упаковочного материала на длину одного пакета, при этом перенастройку на иную, большую или меньшую, длину пакета осуществляют только изменением места положения фотодатчика в зависимости от требуемой длины пакета, а электропривод обеспечивает величину промотки упаковочного материала по сигналу фотодатчика с возможностью изменения частоты вращения в функции длины пакета и производительности, обеспечивая точность, которая исключает необходимость периодической коррекции на длину промотки, кроме того, счетчик, задатчик количества пакетов и устройство сравнения позволяют проводить технологический счет заданного количества произведенной продукции, при этом устройство сравнения при достижении заданного количества пакетов выдает сигнал на останов машины или без останова на предупредительный звуковой и/или визуальный сигнал [RU 20299, U1, B65B 33/04, 27.10.2001].

Недостатком устройства является его относительно высокая сложность.

Известно также устройство для упаковки штучных, преимущественно плоских изделий, содержащее опорные средства для создания опоры упаковываемому изделию с возможностью его перемещения, раздаточные средства для выдачи упаковочного материала и завертывающие средства для создания окружного движения раздаточных средств, при этом опорные и завертывающие средства представляют собой мотовило в виде траверсы с двумя направляющими и штырями для укладки изделий и намотки упаковочного материала с формированием стопы изделий, снабженное механизмом поворота и ножом для обрезки упаковочного материала, смонтированном на одном из штырей, а раздаточные средства содержат узел размотки упаковочного материала, отклоняющий ролик и тормоз [RU 17036, U1, B65B 11/02, 10.03.2001].

Недостатком этого устройства является его относительно узкие функциональные возможности, обусловленные тем, что оно не позволяет осуществить скрутку на одном конце свертки штучного изделия, что необходимо в ряде практических случаев, например для удобства поедания кондитерского изделия с соблюдением санитарных норм.

Наиболее близким по технической сущности к предложенному является устройство для упаковки штучных, преимущественно плоских, изделий, содержащее опорные средства для создания опоры упаковываемому изделию с возможностью его перемещения, раздаточные средства для выдачи упаковочного материала и завертывающие средства для создания окружного движения раздаточных средств, причем опорные и завертывающие средства представляют собой траверсу с двумя направляющими и штырями для укладки изделий и намотки упаковочного материала, снабженную механизмом поворота и ножом для обрезки упаковочного материала, смонтированным на одном из штырей, а раздаточные средства содержат узел размотки упаковочного материала, отклоняющий ролик и тормоз [RU 2198118, С2, B65B 11/02, 10.02.2003].

Недостатком этого устройства также является его относительно узкие функциональные возможности, обусловленные тем, что оно не позволяет осуществить скрутку на одном конце свертки штучного изделия, что необходимо в ряде практических случаев, например для удобства поедания кондитерского изделия с соблюдением санитарных норм.

Требуемый технический результат заключается в разработке устройства, в котором за счет введения дополнительного арсенала технических средств обеспечивается расширение его функциональных возможностей, в частности обеспечения не только заворачивания изделия в упаковочный материал, но и формирование у свертка на одном его конце скрутки типа конфетного узла, что необходимо в ряде практических случаев, например для удобства поедания изделия с соблюдением санитарных норм.

Требуемый технический результат достигается тем, что в устройство, содержащее установленные на основании и последовательно расположенные механизм подачи и обрезания упаковочного материала, а также установленный за механизмом обрезания упаковочного материала механизм формирования свертка путем оборачивания штучного изделия упаковочным материалом, причем механизм формирования свертка выполнен в виде трехосевого манипулятора, представляющего собой закрепленное на линейной направляющей основание трехосевого манипулятора, которое может перемещаться вдоль этой направляющей с помощью винтовой пары, приводимой в движение источником поступательного движения, а также установленный на основании трехосевого манипулятора на одной оси с линейной направляющей источник вращательного движения, на котором закреплен захват, представляющий собой две пластины захвата, установленные на линейные направляющие пластин захвата, соединенные с приводным механизмом, выполненным с возможностью перемещения пластин захвата в направлении сближения или удаления друг от друга при их нахождении в вертикальном положении и размещением штучного изделия перед началом формирования свертка между пластинами захвата, причем механизм формирования свертка дополнительно снабжен зажимом, выполненным с возможностью удержания края упаковочного материала у сформированного свертка со стороны, противоположной стороне размещения источника вращательного движения, и представляющего собой две пластины зажима, установленные на линейные направляющие зажима и соединенные с автономным приводом, позволяющим им перемещаться для удаления друг от друга и для сближения друг с другом вдоль этих направляющих при зажиме края упаковочного материала у сформированного свертка на заданное количество оборотов пластин захвата для формировании скрутки типа конфетного узла на конце свертки.

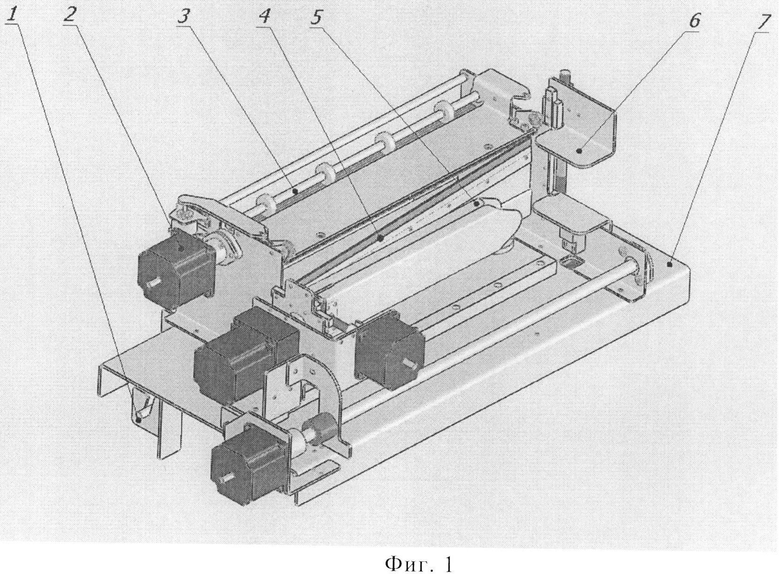

На фиг.1 - общий вид устройства упаковки штучных изделий в исходном состоянии;

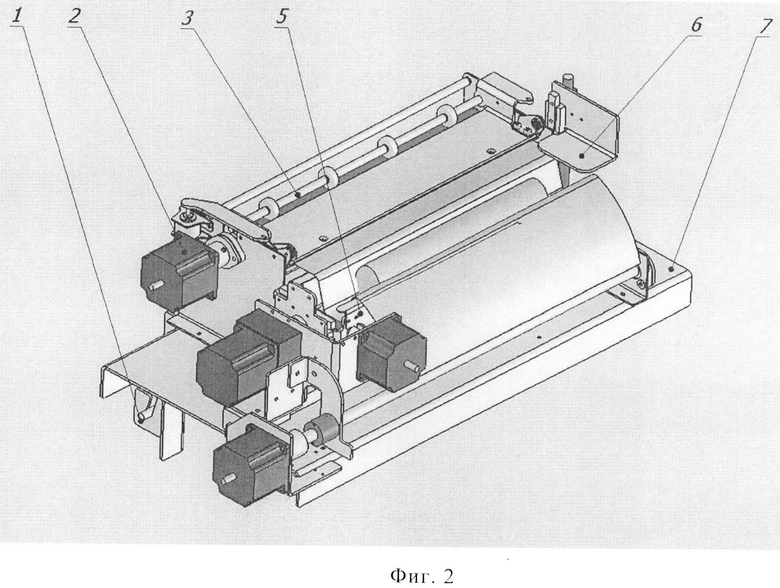

на фиг.2 - устройство упаковки штучных изделий с разведенными пластинами захватов трехосевого манипулятора и размещенным между ними на упаковочном материале штучным изделием;

на фиг.3 - устройство упаковки штучных изделий, вид сверху;

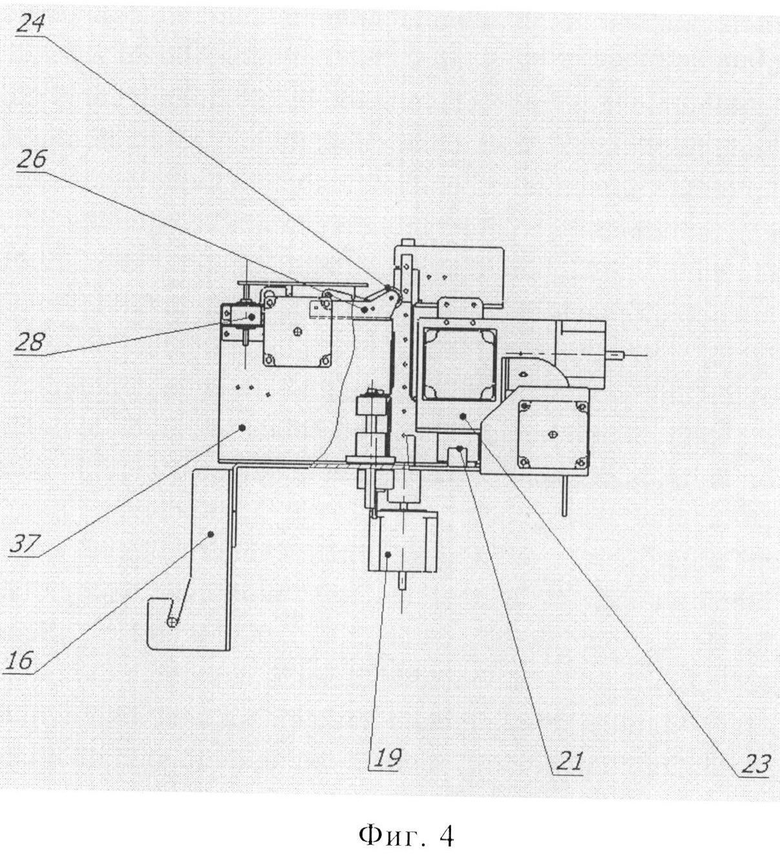

на фиг.4 - устройство упаковки штучных изделий, вид сбоку;

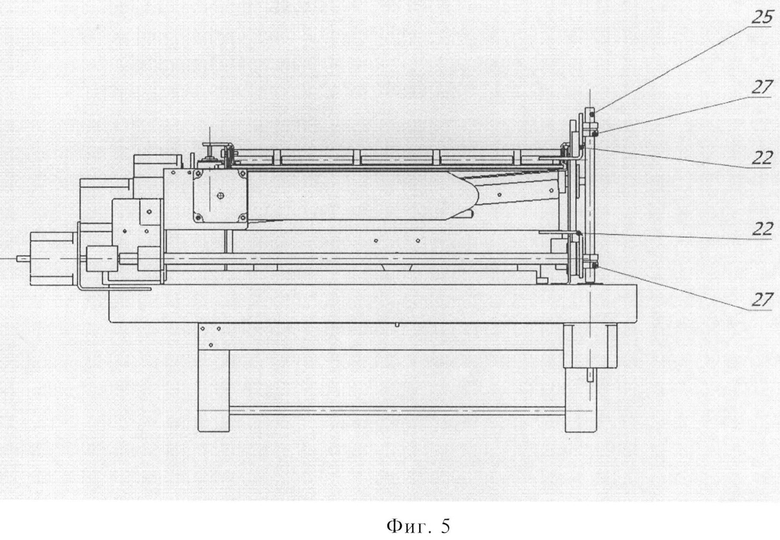

на фиг.5 - устройство упаковки штучных изделий, вид спереди;

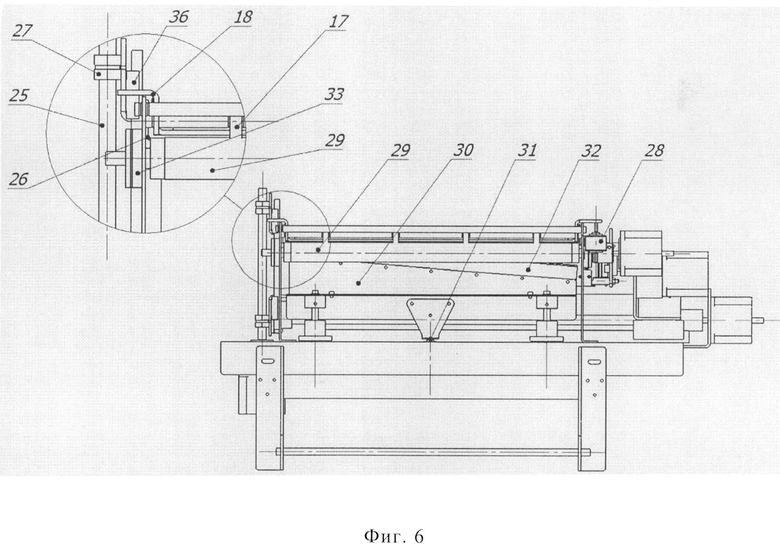

на фиг.6 - устройство упаковки штучных изделий, вид сзади.

Устройство упаковки штучных изделий содержит механизм подачи и обрезания упаковочного материала, выполненного в виде кронштейна 1 для упаковочного материала, узла 2 подачи упаковочного материала, узла 3 выравнивания упаковочного материала и ножа 4 для резки упаковочного материала.

Кроме того, устройство упаковки штучных изделий содержит установленный за механизмом подачи и обрезания упаковочного материала механизм формирования свертка путем оборачивания изделия упаковочным материалом, выполненным в виде манипулятора 5 с пластинами захвата, между которыми в исходном положении на упаковочном материале размещается изделие, предназначенное для упаковки.

Дополнительно к указанному выше, устройство упаковки штучных изделий содержит размещенный у края манипулятора 5 зажим 6 для удержания края упаковочного материала, который выполнен с возможностью его удержания на заданное количество оборотов для формирования скрутки типа конфетного узла на одном из концов упакованного в сверток изделия.

Все указанные выше компоненты устройства упаковки штучных изделий размещены на основании 7.

На чертеже отдельными позициями указаны линейные направляющие 8 пластин захвата, пластины 9 захвата, вал 10 захвата, источник 11 вращательного движения манипулятора (например, электродвигатель), источник 12 вращательного движения механизма подачи и обрезания упаковочного материала (электродвигатель), источник 13 вращательного движения продольной подачи (электродвигатель), источник 14 вращательного движения привода пластин 9 захвата (электродвигатель), ось 15 для установки рулона упаковочного материала, пластины 16 с фигурным вырезом, ролики 17, подвижная пластина 18 механизма подачи и обрезания упаковочного материала, источник 19 вращательного движения привода пластин 22 (электродвигатель), платформа 20, линейная направляющая 21, пластины 22 зажима, основание 23 трехосевого манипулятора, шарнир 24, вал 25 зажима, канал для бумаги 26, гайки 27, привод 28, цилиндрический вал 29, рамка 30, электродвигатель 31 механизма подачи и обрезания упаковочного материала, лезвие 32, подшипниковый узел 33, винтовая пара 34, шарнирное соединение 35, направляющие 36 зажима, стенка 37.

Кронштейн 1 для упаковочного материала представляет собой две пластины 16 с фигурным вырезом и закрепленной в этих вырезах осью 15, на которую устанавливается рулон упаковочного материала, например бумаги.

Узел 2 подачи упаковочного материала представляет собой цилиндрический вал 29, концы которого закреплены в подшипниковых узлах 33, позволяющих ему свободно вращаться вокруг своей оси, и соединенного с источником 12 вращательного движения (электродвигатель, пневмодвигатель, гидравлический двигатель) в данном случае электродвигателем.

Узел 3 выравнивания упаковочного материала представляет собой неподвижную пластину 26, к одной стороне которой с помощью шарниров 24 присоединена подвижная пластина 18 с закрепленными на ней роликами 17. Подвижная пластина 18 имеет привод 28, вращающий ее на шарнире 24 вместе с роликами 17 на заданный угол. Неподвижная пластина 26 и подвижная пластина 18 установлены таким образом, что упаковочный материал, огибая вал 29, попадает в зазор между ними, а ролики 17 прижимают упаковочный материал к валу 29.

Манипулятор 5 представляет собой закрепленное на линейной направляющей 21 основание 23 манипулятора, которое может перемещаться вдоль этой направляющей с помощью винтовой пары 34, приводимой в движение источником линейного движения, например электродвигателем 13. На основании 23 манипулятора установлен источник 11 вращательного движения вала 10 па одной оси с линейной направляющей 21. На выходном валу источника 11 вращательного движения закреплен захват, представляющий собой две пластины 9 захвата, установленные на линейные направляющие 8 пластин захвата, соединенные с приводным механизмом, в данном случае с валом 10 с правой и левой резьбой на концах, гайки которого закреплены на пластинах 9 захвата. Когда пластины 9 захвата находятся в вертикальном положении, вал 10 захвата входит в шарнирное соединение 35 с источником 14 вращательного движения, который вращая вал 10 может перемещать пластины 9 захвата, сближая или удаляя их друг от друга.

Нож 4 для резки упаковочного материала представляет собой рамку 30 с закрепленным на ней лезвием 32. Нож 4 может перемещаться вверх и вниз с помощью электрического двигателя 31 механизма подачи и обрезания упаковочного материала. Нож 4 установлен таким образом, чтобы лезвие 32, поднимаясь, проходило на минимально возможном расстоянии от среза неподвижной 24 и подвижной 18 пластин.

Зажим 6 для удержания края упаковочного материала сформированного свертка представляет собой две пластины 22 зажима, установленные на линейные направляющие 36 зажима и соединенные автономным приводом, позволяющим им перемещаться вдоль этих направляющих, в данном случае валом 25 с правой и левой резьбой на концах, гайки 27 которого закреплены на пластинах 22. Источником движения может служить электрический двигатель 19.

Основание 6 представляет собой платформу 20, на которой закреплены стенки 37.

Устройство упаковки штучных изделий работает следующим образом.

Цикл упаковки начинается с поворота захвата манипулятора 5 в горизонтальное положение и разведения захвата, представляющего собой две пластины 9, установленные на линейные направляющие 8, соединенные с приводным механизмом, в данном случае с валом 10 с правой и левой резьбой на концах, гайки которого закреплены на пластинах 9 захвата, на максимальное расстояние.

После этого механизм подачи и обрезания упаковочного материала, выполненного в виде кронштейна 1 для упаковочного материала, узла 2 подачи упаковочного материала, узла 3 выравнивания упаковочного материала и ножа 4 для резки упаковочного материала, отматывает заданное количество упаковочного материала, например бумаги, которая укладывается поверх разведенных пластин 9 захвата, а узел 3 выравнивания после подачи бумаги предотвращает ее отклонение в сторону и заминание. Это состояние является исходным.

Штучное изделие, предназначенное для упаковки, укладывается на бумагу между пластин 9 захвата, продавливает ее в пространство между пластинами 9 захвата. Далее производится сжатие пластин 9 захвата, изделие оказывается внутри и между пластинами 9 захвата вместе с охватывающей его бумагой. Пластины 9 захвата делают заданное число оборотов в плоскости формирования свертка, формируя сверток. Бумага отсекается ножом 4. Конец свертка подается в зажим 6, который зажимает край бумаги сформированного свертка. Пластины 9 захвата, продолжая вращение, обеспечивают формирование на конце свертка «скрутку» типа конфетного узла. Упакованное изделие подается манипулятором 5 за пределы устройства, где может быть принята следующим устройством или снято вручную.

При снятии вручную, например при подаче потребителю кондитерского или кулинарного изделия, типа блинчиков с начинкой, манипулятор 5 производит разворот свертка со штучным изделием в сторону получателя и фиксирует положение свертка тем концом к получателю, на котором образована «скрутка» типа конфетного узла для его удобного снятия руками с пластин захвата и употребления изделия, начиная с открытого конца свертка.

Таким образом, за счет введения дополнительного арсенала технических средств обеспечивается расширение функциональных возможностей устройства и, в частности, обеспечивается не только заворачивание изделия в упаковочный материал, но и формирование у свертка на одном его конце скрутки типа конфетного узла, что необходимо в ряде практических случаев, например для удобства употребления кондитерского изделия с соблюдением санитарных норм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПИРОВЩИК ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2799178C1 |

| СПОСОБ УПАКОВКИ ШТУЧНЫХ ПРЕИМУЩЕСТВЕННО ПЛОСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198118C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПАКОВКИ ИЗДЕЛИЙ ПУТЕМ ЗАВЕРТЫВАНИЯ | 1994 |

|

RU2114773C1 |

| СПОСОБ ФОРМОВАНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2020 |

|

RU2741139C1 |

| Устройство для завертывания штучных изделий с отверстием | 1980 |

|

SU950598A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗМАТЫВАНИЯ И ПРОТЯГИВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2021 |

|

RU2753622C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 2001 |

|

RU2203841C1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ДЛИННОМЕРНОГО РУЛОННОГО МАТЕРИАЛА | 2000 |

|

RU2178378C2 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

| Устройство для завертывания штучных изделий | 1981 |

|

SU960075A2 |

В способе сверток со штучным изделием формируют обертыванием его упаковочным материалом в виде полотна посредством вращения полотна на заданное число оборотов в плоскости формирования свертка и последующим отсечением излишков материала. При этом вращение полотна в плоскости формирования свертка производят с использованием двух пластин захвата, между которыми предварительно помещают и захватывают изделие, уложенное на упаковочный материал. По окончании процесса вращения пластин захвата один конец сформированного свертка подают посредством пластин захвата в зажимной механизм для зажима края материала и производят окончательную упаковку изделия путем создания на зажатом конце сформированного свертка скрутки типа конфетного узла посредством дополнительного вращения двух пластин захвата в плоскости формирования свертка. Устройство для осуществления способа содержит последовательно установленные механизм подачи и обрезания материала и механизм формирования свертка. Механизм формирования свертка выполнен в виде манипулятора, содержащего основание, установленное на линейной направляющей для перемещения манипулятора вдоль нее посредством винтовой пары, кинематически связанной с приводом перемещения манипулятора, захват, установленный на основании манипулятора и содержащий две пластины, закрепленные на соответствующей им линейной направляющей захвата, кинематически связанной с приводом взаимного перемещения пластин захвата, а также привод вращения захвата, кинематически связанный с пластинами захвата и закрепленный на основании манипулятора на одной оси с его линейной направляющей. При этом механизм формирования свертка дополнительно снабжен зажимом, выполненным с возможностью удержания края материала у сформированного свертка со стороны, противоположной стороне размещения привода вращательного движения пластин захвата, и выполненного в виде двух пластин зажима, установленных на соответствующих направляющих зажима, соединенных с автономным приводом для взаимного перемещения пластин зажима при зажиме края материала у сформированного свертка. Группа изобретений обеспечивает расширение ее функциональных возможностей. 2 н.п. ф-лы, 6 ил.

1. Способ упаковки штучных изделий, основанный на формировании свертка со штучным изделием путем его обертывания упаковочным материалом в виде полотна, посредством вращения полотна на заданное число оборотов в плоскости формирования свертка с последующим отсечением излишков упаковочного материала, отличающийся тем, что вращение полотна в плоскости формирования свертка производят с использованием двух пластин захвата, между которыми предварительно помещают и захватывают штучное изделие, уложенное на упаковочный материал, а по окончании процесса вращения пластин захвата на заданное число оборотов один конец сформированного свертка подают посредством указанных пластин захвата в зажимной механизм для осуществления зажима края упаковочного материала у сформированного свертка, после чего производят окончательную упаковку штучного изделия путем создания на зажатом конце сформированного свертка скрутки типа конфетного узла посредством дополнительного вращения двух пластин захвата в плоскости формирования свертка.

2. Устройство для упаковки штучных изделий, содержащее последовательно установленные механизм подачи и обрезания упаковочного материала и механизм формирования свертка, отличающееся тем, что механизм формирования свертка выполнен в виде манипулятора, содержащего основание, установленное на линейной направляющей манипулятора, обеспечивающей перемещение манипулятора вдоль этой направляющей посредством винтовой пары, кинематически связанной с приводом перемещения манипулятора, захват, установленный на основании манипулятора и содержащий две пластины, закрепленные на соответствующей им линейной направляющей захвата, кинематически связанной с приводом взаимного перемещения пластин захвата, а также привод вращения захвата, кинематически связанный с пластинами захвата и закрепленный на основании манипулятора на одной оси с его линейной направляющей, при этом механизм формирования свертка дополнительно снабжен зажимом, выполненным с возможностью удержания края упаковочного материала у сформированного свертка со стороны, противоположной стороне размещения привода вращательного движения пластин захвата, и выполненного в виде двух пластин зажима, установленных на соответствующих направляющих зажима, соединенных с автономным приводом для взаимного перемещения пластин зажима при зажиме края упаковочного материала у сформированного свертка.

| УСТРОЙСТВО для ЗАВЕРТЫВАНИЯ В БУМАГУ СТЕРЖНЕОВРАЗНЫХ ПРЕДМЕТОВ | 0 |

|

SU347249A1 |

| US 6202387 B1, 20.03.2001 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПАКОВКИ ИЗДЕЛИЙ ПУТЕМ ЗАВЕРТЫВАНИЯ | 1994 |

|

RU2114773C1 |

Авторы

Даты

2014-07-27—Публикация

2012-11-23—Подача