г

tJ

(П

С

00

ф o:i ф

KD

2.Печь ПОП.1 , отличающая с я тем, что выступ выполнен съемным.

3.Печь по п,1, отличающаяся тем,ЧТО, величина зазора между выступом и стенкой

металлоприемника равна 0,01-0,03 внутреннего диаметра металлоприемника..

4. Печь поп,1, о тличающ а я с я тем, что, выаота выступа равна 3-5 величинам зазора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь | 1981 |

|

SU999626A2 |

| Герметичная шахтная печь для плавления материалов | 1980 |

|

SU896076A1 |

| Устройство для слива шлака из герметичных шахтных печей | 1984 |

|

SU1362752A1 |

| Шахтная печь | 1980 |

|

SU809900A1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2723848C1 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2223331C1 |

| Шахтно-отражательная печь для переплава металла | 2023 |

|

RU2799640C1 |

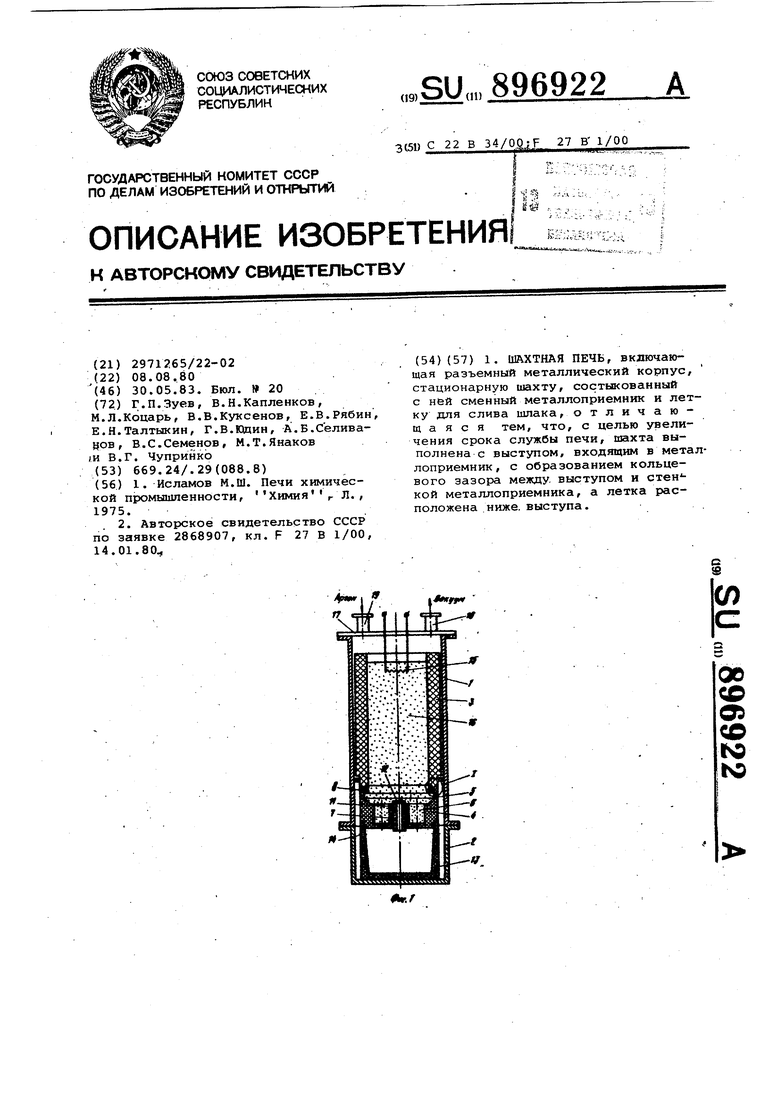

1. ШАХТНАЯ ПЕЧЬ, включающая разъемный металлический корпус, стационарную шахту, состыкованный с НЕЙ сменный металлоприемник и летку для слива шлака, отличающаяся тем, что, с целью увеличения срока службы печи, шахта выполнена с выступом, входящим в металлоприемник, с образованием кольцевого зазора между, выступом и стенкой металлоприемника, а летка расположена .ниже, выступа.

(Изобретение: относится к печам шахтного типа, используемым для получения радиоактивных и редких тугоплавких металлов путем металлртермического восстановления .соединений и может быть использовано в цвет.ной металлургии.

Известна плавильная печь шахтного типа, работающая в воздушной среде 1.

Эта печь состоит из стационарной шахты и пристыкованного к ней сменного металлоприемника. После прохождения металлотермических реакций и отстоя металла и ишака шлак сливают через летку, а металлоприемник ртде ляют от шахты и извлекают из него застывший металл. Вё время реакции на стенках печи образуется гарнисаж-твердый защитный слой, предохранякхдий стенки от износа, а выплавляемый металл от проникновения в нег го частиц материала, из которого изготовлены шаата и металлоприемник.. Чаще всего им служит графит, поэтому гарнисаж защищает металл оттне-т избежного науглероживания.

Недостатком этой печи является неизбежное насыцение азотом и кислородой воздуха как-металла, так и гарнисажа. что приводит к невозможности получения кондиционного ;металла.. .

Наиболее близкой по технической сущности к предлагаемому решению является шахтная печь, включающая ра.зъемный металлический корпус, .. стационарную шахту, состыкованный с ней сменный металлоприемник и летку для слива шлака 2.

Печь содержит разъемный металлический герметичнйй корпус, в котором размещены стационарная футерованная графитом шахта, имеквдая форму рас1{1иряющейся книзу трапеции, при.чем блоки футеровки имеют возможность радиального перемещения, и поджатый к ней сменный поддон-мета ллоприемник , при этом внутренние диаметры шахты и металлоприемника в месте стыка одинаковы. В шахте выше металлоприемника расположена боковая летка, проходящая через корпус печи. Нижняя часть корпуса

вместе с поддоном и леткой заключены в защитный герметичный корпус, соеиненный патрубком с внутренней полостью шахты, заполняемой инертной средой. Такая конструкция печи позволяет получить чистый металл во время плавки, хотя при сливе,шлака не исключается частичное азотировавшие и окисление металла. .

Недостатком этой печи является небольшой срок службы печи, так как затруднен разъем шахты и металлоприемника после охлаждения металла. Образовавшийся гарнисаж с,плошным слоем покрывает внутренние стенки печи, надежно сцепляя шахту и металлоприемник. Чтобы их разделить, необходимо разрушить слой гарнисажа в месте стызсовки, для чего приходится применять механическое воздействие. Края слоя гарнисажа в месте разъема требуют зачистки - крайне трудоекой операции, чтобы обеспечить CTMW ковку шахты и металлоприемника при следующей плавке. Часто при мехади ческом воздействии из строя выходит металлорпиемник , появляются трещины и сколы на шахте, т.е. она также требует замены.

.Целью изобретения является увеличение срока службы печи, обёспечение многократности использования как металлоприемника, так и стационарной шахты.

Поставленная цель достигается тем, чт(9 шахт§ выполнена с выступом, входящим в металлоприемник, с образованием кольцевого зазора межд выступом и стенкой, а летка расположена ниже выступа, который внйолн съемным, величина зазора равна 0,,ОД-0,03 внутреннего диаметра металлоприемника, высота выступа равна 3-5 величинам зазора.

За счет Разрыва сплошности слоя гарнисажа значительно облегчен разъем печи посыле кристализации Металла, не требуется механическое вмешательство для разделения шахты и металлоприемника.

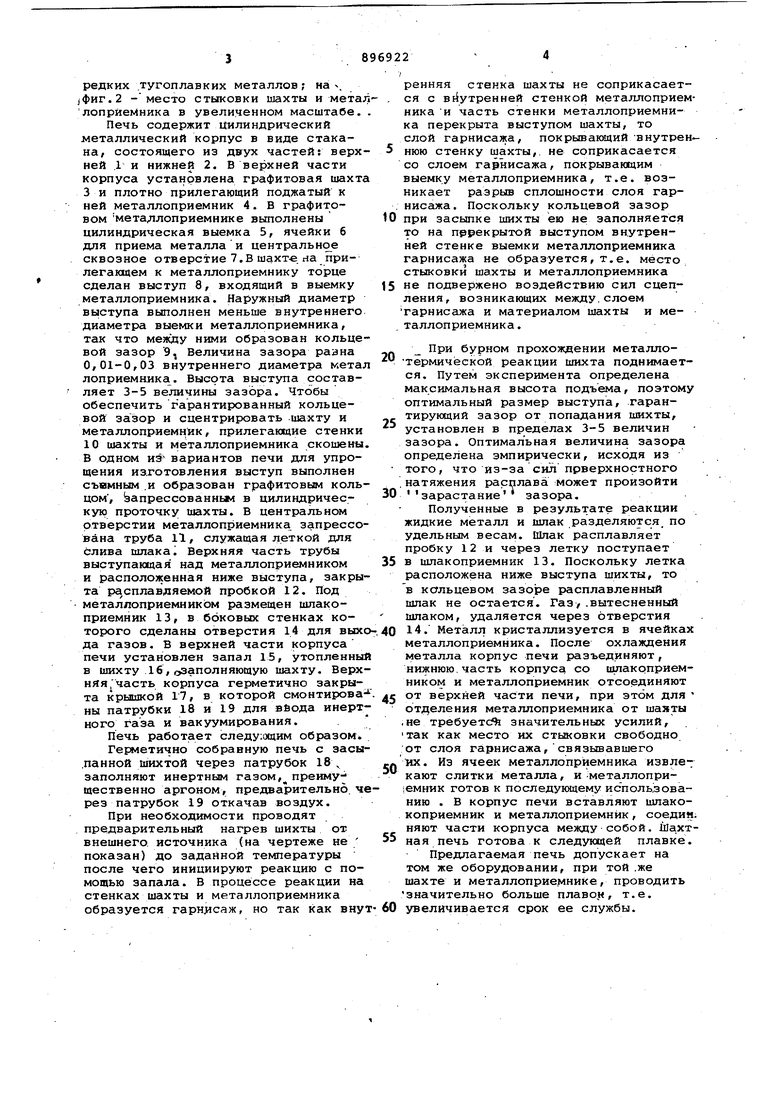

На фиг.1 приведена предлагаемая шахтная печь для проведения восста11овительных плавок радиактивных и редких .тугоплавких металлов ; на , iфиг.2 -место стыковки шахты и мета лопрйеМника в увеличенном масштабе. Печь содержит Цилиндрический металлический корпус в виде стакана/ состоящего из двух частей: верх ней .1 и нижней 2. В верхней части корпуса установлена графитовая шахт 3 и плотно прилегающий поджатый к ней металлоприемник 4. В графит;овом металлоприемнике выполнены цилиндрическая выемка 5, ячейки 6 для приема металла и центральное сквозное отверстие 7.В шахт« на прилегающем к металлоприемнику торце сделан выступ 8, входящий в выемку металлоприемника. Наружный диаметр выступа выполнен меньше внутреннего диаметра выемки металлоприемника, так что меясду ними образован кольце вой зазор 9, Величина зазор а равна 0,01-0,03 внутреннего диаметра мета лоприемника. Высота выступа составляет 3-5 ветачины зазора. Чтобы обеспечить гарантированный кольцевой и сцентрировать -шахту и металлоприемник, прилегающие стенки 10 шахты и металлоприемника скошены В одном из вариантов печи для упрощения изготовления выступ выполнен съемным .и образован графитовым коль цом, Ьапрессованньи в цилиндрическую проточку шахты. В центральном отверстии металлоприемника запрессо вана труба 11, служащая леткой для слива шлака Верхняя часть трубы выступающая над металлоприемником и расположенная ниже выступа, закры та ра сплавляемой пробкой 12. Под металлоприемником размещен шлакоприемник 13, в боковых стенках которого сделаны отверстия 14 для вых да газов. В верхней части корпуса печи установлен запал 15, утопленны в шихту .16, заполняющую шахту. Верх няячасть корпуса герметично закрыта крышкой 17, в которой смонтирова ны патрубки 18 и 19 для вйода инерт ного газа и вакуумирования. Печь работает следу:ощим образом ГеЕ 1етично собранную печь с засы .панной шихтой через патрубок 18 заполняют инертным газом, преиму щественно аргоном, предварительно, ч рез патрубок 19 откачав воздух. При необходимости проводят предварительный нагрев шихты от внешнего. источника (на чертеже не показан) до заданной температуры после чего инициируют реакцию с помощью запала. В процессе реакции на стенках шахты и металлоприемника образуется гарнлсаж, но так как вну ренняя стенка шахты не соприкасается с вйутренней стенкой металлоприемника И часть стенки металлоприемника перекрыта выступом шахты, то слой гарнисажа, покрывакяций/внутреннюю стенку шахты,, не соприкасается со слоем гарнисажа, покрывающим выемку металлоприемника, т.е. возникает разрыв сплошности слоя гарнисс1жа. Поскольку кольцевой зазор при засыпке шихты ею не; заполняется то на пррекрытой выступом внутренней стенке выемки металлоприемника гарнисажа не образуется, т.е. место стыковки шахты и металлоприемника не подвержено воздействию сил сцепления, возникающих между.слоем гарнисажа и материалом шахты и металлоприемника. При бурном прохождении металлотермичёской реакции шихта поднимается. Путем эксперимента определена максимальная высота подъема, поэтому оптимальный размер выступа, гарантирующий зазор от попадания шихты, установлен в пределах 3-5 величин зазора. Оптимальная величина зазора определена эмпирически, исходя из того, что из-за сил прверхностного натяжения расплава, может произойти зарастание зазора. Полученные в результате реакции жидкие металл и шлак разделяются по удельным весам. Шлак расплавляет пробку 12 и через летку поступает в шлакоприемник 13. Поскольку летка расположена ниже выступа шихты, то в кОльцевом зазоре расплавленный шлак не остается. Газ/.вытесненный шлаком, удаляется через отверстия 14. Металл кристаллизуется в ячейках металлоприемника. После охлаждения металла корпус печи разъединяют, нижнюю.часть корпуса со шлакоприемником и металлоприемник отсоединяют от верхней части печи, при этом для отделения металлоприемника от шаяты не требуете значительных усилий, так как место их стьасовки свободно ОТ слоя гарнисажа,связывавшего «. Из ячеек металлоприемника извлекают слитки металла, и-металлопри;емник готов к последующему исЪользованию . В корпус печи вставляют шлакокоприемник и металлоприемник, соедии. няют части корпуса между собой. .Шахтная печь готова к следующей плавке. Предлагаемая печь допускает на том же оборудовании, при той .же шахте и мeтaллoпpиe lниke, проводить значительно больше плавок, т.е. увеличивается срок ее службы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исламов М.Ш | |||

| Печи химической промьшшенностн, Химия | |||

| Л | |||

| , 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 2868907, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-05-30—Публикация

1980-08-08—Подача