Изобретение относится к области транспортного машиностроения, а именно к устройствам, предназначенным для воздействия осевым усилием на вращающиеся элементы сцепления транспортных средств, в том числе и автомобилей.

Наиболее близким заявляемому из числа известных технических решений является муфта выключения сцепления по описанию к заявке Франции N 2636694, кл. F 16 D 23/14, 1990, включающая радиально упорный шариковый подшипник с вращающимся наружным кольцом, втулку из эластичного материала, имеющую ребра для самоцентрирования подшипника, отражательную шайбу, завальцованную на наружном кольце подшипника с установленным между ними эластичным кольцом, муфту подшипника, имеющую втулку муфты из синтетического материала, и залитую в эту втулку фланцевую часть из двух металлических пластин для передачи осевых усилий от элемента управления сцеплением.

К недостаткам такого технического решения следует отнести сложность конструкции муфты подшипника из-за наличия двух металлических деталей, заливаемых под давлением синтетическим материалом в литьевой форме, что обуславливает применение сложного и высокоточного оборудования, снижает производительность процесса литья.

Задачей изобретения является упрощение конструкции муфты и вместе с тем повышение технологичности ее изготовления.

Для решения поставленной задачи в муфте выключения сцепления транспортного средства, содержащей радиально упорный шариковый подшипник с вращающимся наружным кольцом и неподвижным внутренним кольцом, первую втулку с кольцевым выступом и вторую втулку с установленным на ней фланцем, внутреннее кольцо подшипника установлено на первой втулке и зафиксировано от осевых перемещений относительно нее кольцевым выступом, при этом вторая втулка входит внутрь первой втулки с образованием радиального зазора, согласно изобретению упомянутый фланец контактирует с торцевой поверхностью первой втулки, а на обращенной к подшипнику стороне указанной торцевой поверхности первой втулки, напротив торца наружного кольца подшипника, выполнен кольцевой выступ и аксиально направленный борт, расположенный с заданным зазором относительно наружной поверхности наружного кольца подшипника, при этом внутренняя и наружная поверхности второй втулки, в зоне расположения на ней фланца, очерчены тремя равными дугами, величина радиусов которых больше величины радиусов окружностей, ограничивающих упомянутую внутреннюю и наружную поверхности этой втулки, причем центры дуг расположены попарно на биссектрисах центральных углов указанных дуг, равных 120o, со смещением от оси вращения втулки.

Сравнение заявляемого технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета показало, что совокупность существенных признаков заявляемого решения не была известна ранее, следовательно, оно соответствует условию патентоспособности "новизна".

Анализ известных в данной области технических решений показал, что предложенное решение имеет признаки, отсутствующие в известных технических решениях, а использование их в заявляемой совокупности признаков дает возможность получить новый технический эффект, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности "промышленная применимость".

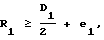

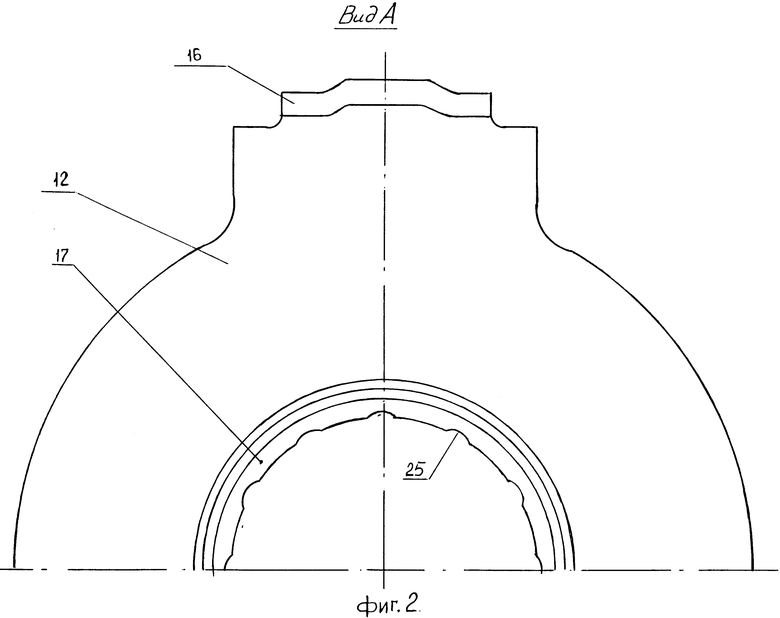

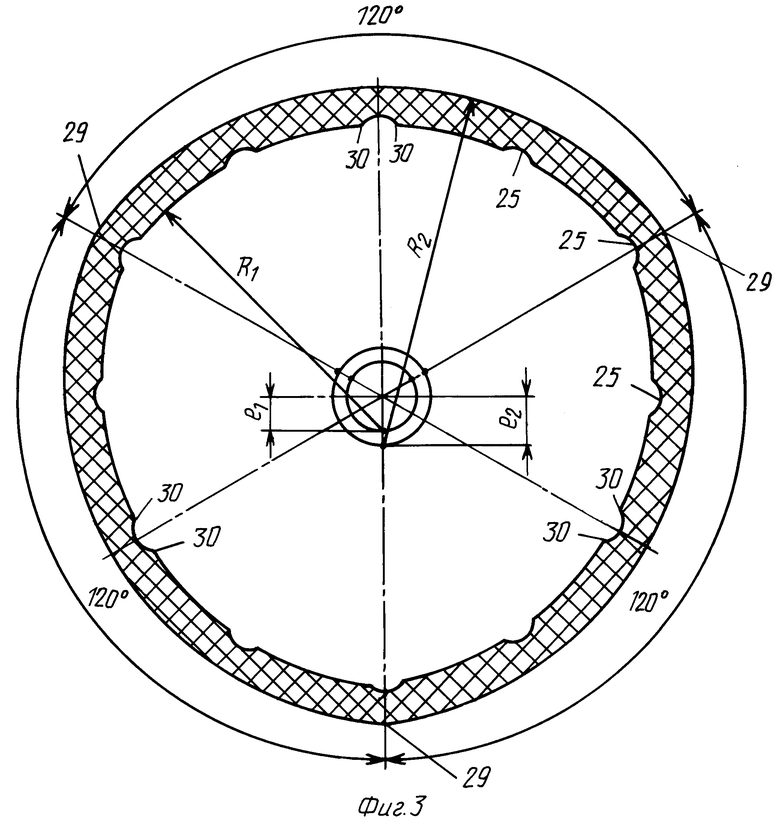

На фиг. 1 изображена муфта включения сцепления, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - поперечный разрез второй втулки в месте ее контакта с фланцем.

Муфта выключения транспортного средства содержит радиально упорный шариковый однорядный подшипник 1 для восприятия аксиальных нагрузок. Вращающееся наружное кольцо 2 подшипника 1 контактирует с вращающимся элементом сцепления (не показан). Неподвижное внутреннее кольцо 3 установлено на первой втулке 4, которая изготовлена из синтетического материала литьем под давлением. Первая втулка 4 имеет кольцевой выступ 5 с заходным конусом для осевой фиксации внутреннего кольца 3 подшипника. Передняя часть кольцевого выступа 5 имеет тонкую кромку 6, которая образует с вращающимся наружным кольцом 2 подшипника минимально необходимый зазор 7 для обеспечения требуемой герметичности. На торцевой поверхности первой втулки 4, обращенной к подшипнику 1, напротив торца 8 наружного кольца 2 выполнен кольцевой выступ 9, у той же втулки 4 выполнен аксиальный борт 10 с заданным зазором 11 относительно наружного кольца 2 подшипника 1. Эти элементы образуют лабиринтное уплотнение для обеспечения герметичности подшипника. Первая втулка 4 в сборе с подшипником 1 опирается на фланец 12 торцевой поверхностью 13. Фланец 12 имеет по периметру два борта 14 в качестве ребер жесткости и цилиндрическое центральное отверстие 15. Для центрации вилки выключения сцепления (не показан) и фиксации от поворота фланца 12 по его наружному краю выполнены два усика 16. Фланец 12 своим центральным отверстием 15 установлен на вторую втулку 17. Для обеспечения поджатия первой втулки 4 к фланцу 12 и ее удержания вместе с подшипником 1 по поверхности трения 13 применена волнистая пружина 18, которая вершинами своих волн опирается на торец 19 первой втулки 4 и торец 20 второй втулки 17. Для обеспечения возможности центрирования подшипника 1 относительно вращающегося элемента сцепления (не показан) между первой втулкой 4 и второй втулкой 17, установленной внутри первой втулки 4, задан радиальный зазор 21. Для обеспечения фиксированного положения фланца 12 относительно торца 20 второй втулки 17 у последней выполнен кольцевой выступ 22 с заходной конической поверхностью.

Вторая втулка 17 муфты изготавливается литьем под давлением из высокопрочного синтетического материала. Ее торец 23, обращенный к наружному кольцу 2 подшипника 1, имеет коническую кольцевую выборку, способствующую улучшению герметичности подшипника 1. Поверхность 24 второй втулки 17 в зоне утолщенной ее части имеет цилиндрическую форму. Продольные канавки 25 выполнены по всей длине внутренней поверхности второй втулки 17. Более тонкая часть 26 втулки 17, на которой установлен фланец 12, выполнена с наружной 27 и внутренней 28 поверхностями неправильной формы.

Каждая из этих поверхностей 27,28 очерчена тремя равными дугами, величина радиусов R1 и R2 которых больше величины радиусов окружностей, ограничивающих упомянутые внутреннюю 28 и наружную 27 поверхности второй втулки 17, причем центры дуг расположены попарно на биссектрисах центральных углов, равных 120o, со смещениями e1 и e2 от оси O-O вращения втулки 17. Величины радиусов дуг определяются из следующих условий.

Для внутренней поверхности 28

где R1 - радиусы дуг, которыми очерчена поверхность 28 втулки 17;

D1- минимальный диаметр цилиндрической поверхности 24 втулки 17;

e1 - смещение центра радиуса дуг от оси O-O.

Для наружной поверхности 27

где R2 - радиусы дуг, которыми очерчена поверхность 27 втулки 17;

D2 - минимальный диаметр отверстия 15 фланца 12;

e2 - смещение центра радиуса дуг от оси O-O.

Величины смещений e1 и e2 рассчитываются из условий создания за счет упругой деформации сжатия в зонах 29 второй втулки 17 для обеспечения гарантированного натяга между второй втулкой 17 и фланцем 12. При этом необходимо исключить или свести к минимуму деформацию втулки в зонах 30 в сторону уменьшения проходного отверстия в радиальном направлении, т.е. исключить возможность заклинивания втулки 17 при перемещении ее по осевой направляющей (не показана).

Выполненные на внутренней поверхности 28 втулки 17 продольные канавки 25 должны находиться в зонах 29 и 30 по крайней мере по одной между этими зонами.

Сборку муфты выключения сцепления осуществляют в следующей последовательности.

Волнистая пружина 18 устанавливается между торцами 19 и 20 втулок 4 и 17 соответственно. Собранный подшипник 1 устанавливают на втулку 4, при этом после деформации кольцевого выступа 5 внутреннее кольцо 3 подшипника 1 фиксируется от осевых перемещений. Фланец 12 под воздействием осевого усилия деформирует кольцевой выступ 22 втулки 17 и устанавливается по поверхности 27. При этом пружина 18 деформируется и создает необходимое усилие поджатия для обеспечения сил трения по поверхности 13 между фланцем 12 и втулкой 4 с подшипником 1 в сборе.

Когда муфта выключения сцепления установлена в узле, к ее фланцу 12 прикладывается осевое усилие от вилки (не показана) выключения сцепления, в результате которого муфта своими поверхностями 24 и 28 перемещается вдоль направляющей (не показана), воздействуя наружным кольцом 2 подшипника на вращающийся элемент (не показан) сцепления, тем самым выключая сцепление.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА ВКЛЮЧЕНИЯ СЦЕПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2223425C2 |

| МУФТА ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2253770C2 |

| СЦЕПЛЕНИЕ | 1996 |

|

RU2127379C1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

| ФРИКЦИОННАЯ ПРЕДОХРАНИТЕЛЬНАЯ МУФТА КАТУШКИ ДЛЯ ЛЕСЫ | 1989 |

|

RU2067392C1 |

| Герметичный центробежный экстрактор | 2024 |

|

RU2834085C1 |

| Устройство для выключения муфты сцепления | 1983 |

|

SU1208357A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1996 |

|

RU2098211C1 |

| Приспособление для автоматического регулирования зазоров между тормозными колодками и бандажами колес железнодорожных и тому подобных повозок | 1928 |

|

SU43853A1 |

| ДВУХКОНТУРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2730565C1 |

Изобретение относится к области транспортного машиностроения и может быть использовано в конструкциях устройств выключения сцепления транспортных средств. Для упрощения конструкции и повышения технологичности изготовления в муфте выключения сцепления, которая содержит шариковый радиально-упорный подшипник с вращающимся наружным кольцом и невращающимся внутренним кольцом, зафиксированным в осевом направлении относительно первой втулки подшипника, фланец муфты, установленный центральным отверстием на второй втулке муфты, на торце первой втулки напротив торца наружного кольца подшипника выполнен кольцевой выступ, а напротив наружной поверхности того же кольца на первой втулке выполнена аксиальная отбортовка, на более тонкой части втулки, на которой установлен фланец, выполнена с наружной и внутренней поверхностями неправильной формы. Каждая из этих поверхностей очерчена тремя равными дугами, величина радиусов которых больше величины радиусов окружностей, ограничивающих упомянутые внутреннюю и наружную поверхности второй втулки, причем центры дуг расположены попарно на биссектрисах центральных углов равных 120o со смешениями от оси вращения втулки. 3 ил.

Муфта выключения сцепления транспортного средства, содержащая радиально упорный шариковый подшипник с вращающимся наружным кольцом и неподвижным внутренним кольцом, первую втулку с кольцевым выступом и вторую втулку с установленным на ней фланцем, внутреннее кольцо подшипника установлено на первой втулке и зафиксировано от осевых перемещений относительно нее кольцевым выступом, при этом вторая втулка входит внутрь первой втулки с образованием радиального зазора, отличающаяся тем, что упомянутый фланец контактирует с торцевой поверхностью первой втулки, а на обращенной к подшипнику стороне указанной торцевой поверхности первой втулки напротив торца наружного кольца подшипника выполнен кольцевой выступ и аксиально направленный борт, расположенный с заданным зазором относительно наружной поверхности наружного кольца подшипника, при этом внутренняя и наружная поверхности второй втулки в зоне расположения на ней фланца очерчены тремя равными дугами, величина радиусов которых больше величины радиусов окружностей, ограничивающих упомянутую внутреннюю и наружную поверхности этой втулки, причем центры дуг расположены попарно на биссектрисах центральных углов указанных дуг, равных 120o, со смещением от оси вращения втулки.

| FR, заявка, 2636694, F 16 D 23/14, 1990. |

Авторы

Даты

1998-07-10—Публикация

1995-08-04—Подача