Предлагаемое изобретение относится к литейному производству и может быть использовано для жидкой штамповки изделий, например в виде полого стержня с развитым фланцем, из алюминиевого сплава.

Известно устройство для смазки охлаждения пресс-формы при жидкой штамповке, в котором нанесение смазочно-охлаждающей жидкости на пуансон и матрицу производится с помощью контакта с элементом, пропитанным смазочно-охлаждающей жидкостью (Пляцкий В.М. Штамповка из жидкого металла, М., 1964, с. 279). Это исключает автоматизацию процесса и не обеспечивает равномерного нанесения смазочно-охлаждающей жидкости на пуансон и матрицу, что ухудшает качество изделий.

Известно устройство для смазки и охлаждения пресс-формы при жидкой штамповке, содержащее стационарный резервуар для смазочно-охлаждающей жидкости и средство для ее нанесения на пуансон и матрицу (Автомат для жидкой штамповки поршней колесных тормозных цилиндров грузовых автомобилей. Автомобильная промышленность. N 12, 1971, с.29-30). В таком устройстве средство для нанесения смазочно-охлаждающей жидкости на пуансон и матрицу выполнено с использованием инжекционных форсунок. Это позволяет автоматизировать процесс и улучшает качество изделий за счет равномерности нанесения смазочно-охлаждающей жидкости на инструмент.

Недостатком устройства является частичное рассеивание смазочно-охлаждающей жидкости в атмосферу при работе форсунок. Это увеличивает расход смазочно-охлаждающей жидкости и ухудшает условия труда. Другим недостатком устройства является неравномерность нанесения смазочно-охлаждающей жидкости на поверхность пуансона при усложнении его конфигурации, например, при штамповке изделий в виде полого стержня с развитым фланцем. Это ухудшает качество изделий усложненной конфигурации. Недостатком устройства также является недостаточность охлаждения пуансона при повышенном темпе работы. Это снижает производительность. Недостатком устройства также является трудность поддержания постоянного уровня смазочно-охлаждающей жидкости в стационарной емкости для питания форсунок, что ведет к сбоям в работе форсунок и в сочетании с их увеличенным количеством в известном устройстве снижает надежность.

Задачей изобретения является снижение расхода смазочно-охлаждающей жидкости и улучшение условий труда за счет снижения рассеивания смазочно-охлаждающей жидкости в атмосферу, улучшение качества изделий усложненной конфигурации за счет повышения равномерности нанесения смазочно-охлаждающей жидкости на пуансон, повышение производительности за счет интенсификации охлаждения пуансона и повышение надежности работы за счет уменьшения количества форсунок и обеспечения постоянства уровня смазочно-охлаждающей жидкости в емкости для питания форсунок.

Указанная задача решается тем, что в устройстве для смазки и охлаждения пресс-формы при жидкой штамповке, содержащем стационарный резервуар для смазочно-охлаждающей жидкости и средство для ее нанесения на пуансон и матрицу, стационарный резервуар снабжен нагнетательным элементом смазочно-охлаждающей жидкости и змеевиком для охлаждения СОЖ, средство для нанесения смазочно-охлаждающей жидкости на пуансон и матрицу изготовлено в виде емкости, выполненной с возможностью вертикального и горизонтального перемещения, имеющей закрепленную на днище и обращенную выходным отверстием к матрице инжекционную форсунку, емкость содержит три отсека, первый отсек выполнен с возможностью погружения в него пуансона при вертикальном перемещении емкости в верхнее положение и связан гибким трубопроводом с нагнетательным элементом, второй отсек связан трубопроводом с форсункой и отделен от первого перемычкой, верхняя кромка которой находится ниже верхней кромки емкости, а третий отсек связан гибким трубопроводом со стационарным резервуаром и отделен от второго отсека перемычкой, верхняя кромка которой не превышает плоскости нижнего с выходным отверстием торца форсунки.

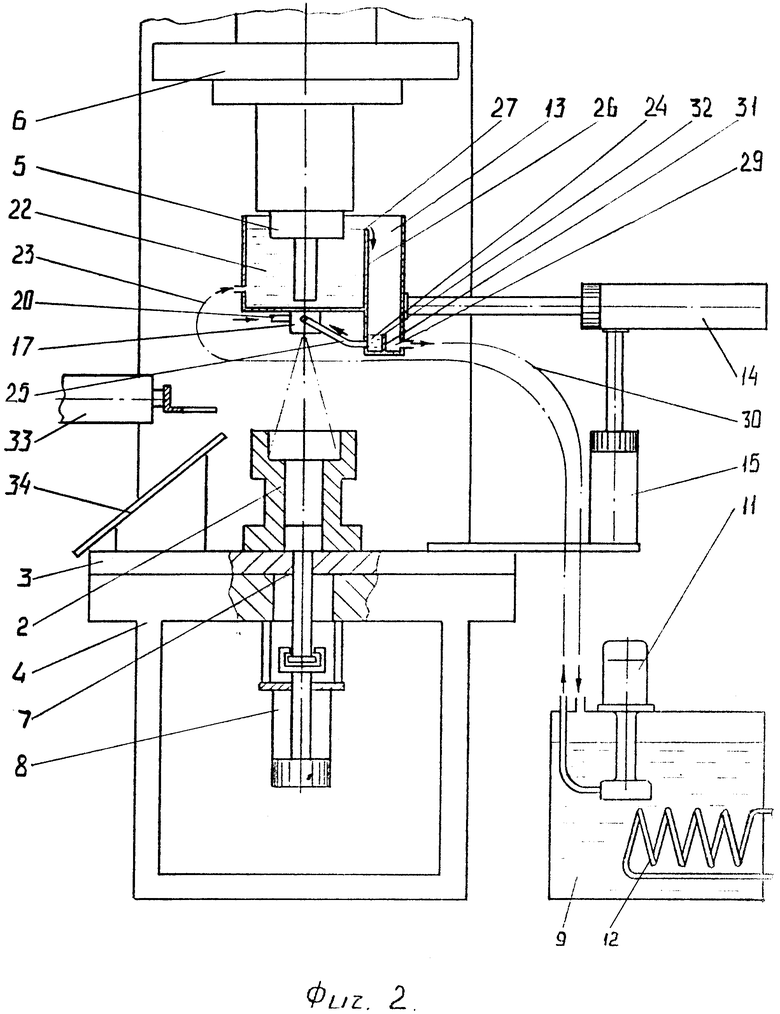

На фиг.1 показан общий вид устройства в исходном положении; на фиг. 2 - то же, в момент смазки и охлаждения матрицы и пуансона; на фиг. 3 - то же, в момент формообразования изделия; на фиг. 4 - разрез А-А на фиг.3.

Устройство содержит пресс-форму 1 с матрицей 2, установленной на промежуточной плите 3 гидравлического пресса 4, и пуансон 5, установленный на ползуне 6 гидравлического пресса. В матрице 2 установлен выталкиватель 7, для перемещения которого имеется гидроцилиндр 8. Устройство также содержит стационарный резервуар 9 для смазочно-охлаждающей жидкости и средство 10 для ее нанесения на пуансон 5 и матрицу 2. Стационарный резервуар 9 снабжен нагнетательным элементом 11, например в виде помпы, и змеевиком 12. Устройство также содержит емкость 13. Для перемещения емкости 13 в горизонтальном направлении служит пневмоцилиндр 14, а для ее перемещения в вертикальном направлении совместно с пневмоцилиндром 14 служит пневмоцилиндр 15. На днище 16 емкости 13 закреплена инжекционная форсунка 17 с выходным отверстием 18 на нижнем торце 19. Форсунка 17 содержит гибкий трубопровод 20 для подачи сжатого воздуха и кольцевое отверстие 21 для выхода сжатого воздуха и создания инжекционных сил. Выходное отверстие 18 форсунки 17 обращено к матрице.

Емкость 13 содержит три отсека. Первый отсек 22 выполнен с возможностью погружения в него пуансона 5 при вертикальном перемещении емкости 13 в верхнее положение. Первый отсек 22 связан гибким трубопроводом 23 с нагнетательным элементом 11. Второй отсек 24 связан трубопроводом 25 с форсункой 17 и отделен от первого отсека 22 перемычкой 26, верхняя кромка 27 которой находится ниже верхней кромки 28 емкости 13. Третий отсек 29 связан гибким трубопроводом 30 со стационарным резервуаром 9 и отделен от второго отсека 24 перемычкой 31, верхняя кромка 32 которой не превышает плоскости нижнего с выходным отверстием торца 19 форсунки 17, например находится на одном уровне с торцем 19.

Устройств также снабжено съемником 33 (конструкция не показана) и разгрузочным склизом 34 для удаления изделия 35.

Устройство работает следующим образом. Перед началом рабочего цикла пуансон 5 с ползуном 6 находятся в верхнем положении, а емкость 13 - вне рабочего пространства. Нагнетательный элемент 11 подает смазочно-охлаждающую жидкость, например водную суспензию графита, в емкость 13, из которой, переливаясь через перемычки 27 и 32, она сливается в стационарный резервуар 9 по трубопроводу 30. Благодаря этим перемычкам смазочно-охлаждающая жидкость сохраняет постоянный уровень: в первом отсеке 22 на уровне кромки 27, а во втором отсеке 24 на уровне кромки 32. Так как кромка 27 находится ниже кромки 28, смазочно-охлаждающая жидкость не переливается за пределы емкости 13.

Далее с помощью пневмоцилиндра 14 емкость 13 перемещается в рабочее пространство устройства, а затем с помощью пневмоцилиндра 15 перемещается в верхнее положение. При этом пуансон 5 погружается в смазочно-охлаждающую жидкость в первом отсеке 22. Регулировкой крайнего верхнего положения емкости 13 (средства регулировки на фиг. не показаны) добиваются, чтобы пуансон был погружен относительно уровня смазочно-охлаждающей жидкости, соответствующей уровню кромки 27, на требуемую величину, обеспечивающую охлаждение и смазку соприкасающихся с формирующимся изделием поверхностей. В рассматриваемом случае это поверхности пуансона, формирующие полость и верхний торец фланца изделия. За время выстаивания в верхнем положении емкости 13 в форсунку 17 подается сжатый воздух. Так как уровень жидкости во втором отсеке 24, соответствующий уровню кромки 32, находится на одном уровне с торцем 19 форсунки 17, создаются благоприятные условия для подачи смазочно-охлаждающей жидкости в форсунку за счет инжекционных сил. Мелкодисперсная смесь воздуха и смазочно-охлаждающей жидкости в виде конического факела направляется в матрицу 2, смазывая и охлаждая ее рабочие поверхности, включая и рабочий торец выталкивателя 7. При необходимости подача воздуха в форсунку 17 и смазка и охлаждение матрицы 2 могут закончиться раньше времени выстаивания емкости 13 в верхнем положении и, наоборот, смазка матрицы может начинаться с началом подъема емкости 13 и продолжаться после выстаивания емкости 13 в верхнем положении. Так как уровень смазочно-охлаждающей жидкости не превышает торца форсунки, подкапывание смазочно-охлаждающей жидкости из форсунки после прекращения подачи воздуха н происходит.

Далее происходит опускание емкости 13 и выведение ее из рабочего пространства устройства. Далее в охлажденную и смазанную матрицу 2 заливается порция расплава, например алюминиевого сплава (средства заливки на фиг. не показаны), и осуществляется опускание ползуна 6 пресса до совмещения пуансона 5 с матрицей 2. Далее осуществляется формообразование изделия 35 в условиях кристаллизации под давлением. После этого ползун 6 пресса поднимается в верхнее положение, изделие 35 удаляется из матрицы 2 с помощью выталкивателя 7 и далее с помощью съемника 33 сбрасывается на склиз 34.

В процессе работы устройства подача охлаждающей жидкости в змеевик 12 обеспечивает охлаждение и постоянство температуры смазочно-охлаждающей жидкости, отбирающей тепло от пуансона 5. Циркуляция смазочно-охлаждающей жидкости, осуществляемая с помощью нагнетательного элемента 11, обеспечивает ее перемешивание и способствует равномерности по концентрации и температуре.

Преимуществом устройства является снижение рассеивания смазочно-охлаждающей жидкости в атмосферу, обеспечивающее уменьшение расхода смазочно-охлаждающей жидкости и улучшение условий труда. Так, при охлаждении и смазке пуансона для получения изделия из алюминиевого сплава с диаметром и глубиной полости соответственно 20 и 88 мм и с фланцем диаметров 90 мм с помощью четырех форсунок с выходным отверстием диаметром 2 мм при давлении воздуха 1-1,5 кгс/см2 в течение 3 с расход смазочно-охлаждающей жидкости в виде водной суспензии графитовой смазки ОГВ-75 с разбавлением 1:7 составлял 40 см3. В то же время при охлаждении и смазке этого пуансона в предлагаемом устройстве в течение 3 с расход такой же суспензии составлял 3 см3. При этом в первом случае происходило значительное рассеивание мелкодисперсной смеси-воздуха и смазочно-охлаждающей жидкости в атмосферу и значительное парообразование в течение всего периода подачи смазочно-охлаждающей жидкости. Во втором случае рассеивание полностью отсутствовало и имело место небольшое парообразование только в первоначальный момент погружения пуансона в смазочно-охлаждающую жидкость.

Преимуществом устройства является также улучшение равномерности нанесения смазочно-охлаждающей жидкости на пуансон при получении изделий усложненной конфигурации и улучшение качества изделий усложненной конфигурации. Так, при получении упомянутого выше изделия и при нанесении смазочно-охлаждающей жидкости на пуансон с помощью четырех форсунок по режимам, указанным выше, ни одна из применяемых угловых ориентаций и удалений форсунок относительно пуансона не давали приемлемой равномерности нанесения смазочно-охлаждающей жидкости на пуансон, что приводило к надирам на изделии, либо на поверхности полости, либо на поверхности фланца. В то же время при охлаждении и смазке пуансона в предлагаемом устройстве по указанному выше режиму надиры на поверхностях изделия не наблюдались.

Преимуществом устройства является интенсификация охлаждения пуансона и повышение производительности. Так, при нанесении смазочно-охлаждающей жидкости на пуансон с помощью четырех форсунок по режимам, упомянутым выше, температура пуансона на стержне замеряется с помощью контактной термопары сразу после извлечения из изделия и нанесения смазочно-охлаждающей жидкости, составляла 350-400oС, что требовало не менее 60 с для охлаждения до температуры 200-250oС, приемлемой для начала нового цикла жидкой штамповки, что обеспечивало темп работы 85-90 с. В то же время при охлаждении и смазке пуансона в предлагаемом устройстве по указанному выше режиму температура на поверхности стержня пуансона составляла 200-250oС, что давало возможность для начала нового цикла жидкой штамповки и обеспечивало темп работы 25-30 с.

Преимуществом устройства является снижение количества форсунок, что повышает надежность работы. Так, в известном устройстве для охлаждения пуансона и матрицы используется по четыре форсунки соответственно, в то время как в предлагаемом устройстве используется только одна форсунка для смазки матрицы. При этом надежность этой единственной форсунки обеспечивается постоянством уровня смазочно-охлаждающей жидкости и приближенностью этого уровня к уровню торца форсунки с выходным отверстием. В известном устройстве уровень смазочно-охлаждающей жидкости поддерживается за счет частых пополнений емкости, в то время как в предлагаемом устройстве это осуществляется автоматически. Так, при опробовании устройства с уровнем смазочно-охлаждающей жидкости от 0 до -5 мм относительно торца форсунки с выходным отверстием 2 мм при давлении воздуха 1-1,5 атм сбоев в ее работе не наблюдалось. При этом обеспечивалась возможность работы на указанном низком давлении воздуха, что позволяло получать спокойный факел и благоприятные условия для оседания смазочно-охлаждающей жидкости на матрице при минимальном рассеивании в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический комплекс подготовки и подачи смазочных жидкостей | 2023 |

|

RU2828778C1 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК СТЕРЖНЕЙ С РАЗВИТЫМ ФЛАНЦЕМ | 1998 |

|

RU2138363C1 |

| КОМПЛЕКС ДЛЯ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА | 1997 |

|

RU2115508C1 |

| СПОСОБ ШТАМПОВКИ НА ПРЕСС С ПОВОРОТНЫМ СТОЛОМ | 1996 |

|

RU2098215C1 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1996 |

|

RU2085392C1 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167736C2 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2011 |

|

RU2481904C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2190008C2 |

Устройство относится к литейному производству и может быть использовано для смазки и охлаждения пресс-формы при жидкой штамповке. Устройство включает пресс-форму 1 с матрицей 2 и пуансоном 5. В стационарном резервуаре 9 расположен нагнетательный элемент 11, соединенный с емкостью 13. В днище 16 закреплена форсунка 17, обращенная выходным отверстием к матрице 2. Емкость 13 установлена с возможностью как вертикального, так и горизонтального перемещения. В ней выполнены три отсека 22,24,29, отделенные друг от друга перемычками 26,31. Пуансон охлаждают путем погружения его в емкость 13 со смазочно-охлаждающей жидкостью (СОЖ), а матрицу - мелкодисперсной смесью воздуха и СОЖ в виде конического факела, поступающего из форсунки. Такое выполнение устройства снижает расход СОЖ и улучшает условия труда и качество изделий. 4 ил.

Устройство для смазки и охлаждения пресс-формы при жидкой штамповке, содержащее стационарный резервуар для смазочно-охлаждающей жидкости (СОЖ) и средство для ее нанесения на пуансон и матрицу, отличающееся тем, что стационарный резервуар снабжен нагнетательным элементом СОЖ и змеевиком для охлаждения СОЖ, средство для нанесения СОЖ на пуансон и матрицу изготовлено в виде емкости, выполненной с возможностью вертикального и горизонтального перемещения и имеющей закрепленную на днище и обращенную выходным отверстием к матрице инжекционную форсунку, емкость содержит три отсека, первый отсек выполнен с возможностью погружения в него пуансона при вертикальном перемещении емкости в верхнее положение и связан гибким трубопроводом с нагнетательным элементом, второй отсек связан трубопроводом с форсункой и отделен от первого перемычкой, верхняя кромка которой находится ниже верхней кромки емкости, а третий отсек связан гибким трубопроводом со стационарным резервуаром и отделен от второго отсека перемычкой, верхняя кромка которой не превышает плоскости нижнего с выходным отверстием торца форсунки.

| Пляцкий В.М | |||

| Штамповка из жидкого металла | |||

| - М.: Машиностроение, 1964, с.279 | |||

| Автомобильная промышленность | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1998-07-20—Публикация

1997-07-02—Подача