Изобретение относят к области машиностроения, в частности к оборудованию для подготовки и подачи смазочных жидкостей (СЖ) в зону горячей штамповки.

Известно изобретение для смазки и охлаждения пресс-формы при жидкой штамповке [RU 2115509 С1], которое содержит пресс-форму с матрицей и пуансоном. Охлаждение пуансона происходит путем погружения его в емкость со смазочно-охлаждающей жидкостью (СОЖ), а матрицы - мелкодисперсной смесью воздуха и СОЖ в виде конического факела, поступающего из форсунки.

Недостатком данного устройства является отсутствие функции автоматической подготовки СОЖ, а также регламентной очистки технологической системы. Кроме того, указанный способ не подходит для охлаждения крупногабаритных частей, так как требует наличие такой же крупногабаритной емкости.

Существует устройство для смазки и охлаждения пресс-форм на кривошипном прессе [RU 176935 U1], состоящее из стационарной емкости с СОЖ, гидронасоса, форсунок, гидроцилиндра с нажимной планкой и регулируемого кулачка, изготовленного в виде вращающегося на кривошипе станка ролика.

Главным недостатком устройства является невозможность его использования при горячей штамповке на прессах непрерывного цикла, ввиду небольшого объема емкости для СОЖ. Также у рассматриваемого устройства отсутствует возможность автоматической промывкой всех элементов системы, участвующих в подаче.

Из области техники известен еще один аналог заявляемого решения - устройство для подачи смазочно-охлаждающих технологических средств [RU 192972 U1]. Данное устройство снабжено магистралью подачи распыленной жидкости на режущий инструмент, что позволяет осуществлять его охлаждение отдельно от обрабатываемой детали и обеспечивает максимальную стойкость инструмента. При этом устройства содержит датчик температуры обрабатываемой детали и регулятор, установленный в магистрали подачи распыленной жидкости на обрабатываемую деталь, который позволяет реализовать систему управления температурным режимом в зоне резания.

Однако данная система не предназначена для использования при горячей штамповке, где требуется максимальное распыление СЖ в зоне формообразования. Среди других недостатков системы можно выделить отсутствие автоматической системы подготовки и контроля состава СЖ и резервуара для ее хранения, кроме того, отсутствует автоматическая промывка всех элементов системы, участвующих в подготовке и подаче СЖ при выполнении регламентных работ.

Наиболее близким к техническому решению является автоматическое устройство для подачи смазки [SU 532723 А1], в состав которого входит резервуар, снабженный поддоном с перфорированной перегородкой и спускным краном. Данное устройство оснащено трехплунжерным пневмонасосом, обеспечивающим автоматическую дозировку.

Недостатком прототипа является отсутствие полной автоматизации подготовки, контроля состава и подачи СЖ, а также регламентной очистки технологической системы.

Задачей предлагаемого изобретения является осуществление автоматической подготовки и подачи СЖ в процессе горячей штамповки на прессах непрерывного цикла.

Технический результат заключается в создании положительного трибологического эффекта, уменьшении трения при деформировании и, следовательно, увеличением стойкости инструмента.

Технический результат достигается тем, что разрабатываемый технологический комплекс содержит увеличенные емкости, а именно два бака объемом по 2 м3, для хранения СЖ, возможность использования непрерывной стабилизации состава СЖ пневмобарботацией, систему промывки баков и продуктопроводов, а также устройство подачи СЖ в рабочую зону пресса, систему автоматического управления процессами подачи СЖ распылением в рабочую зону пресса, что согласованно с циклом работы пресса, стабилизацией состава СЖ и контролем наличия СЖ в емкостях.

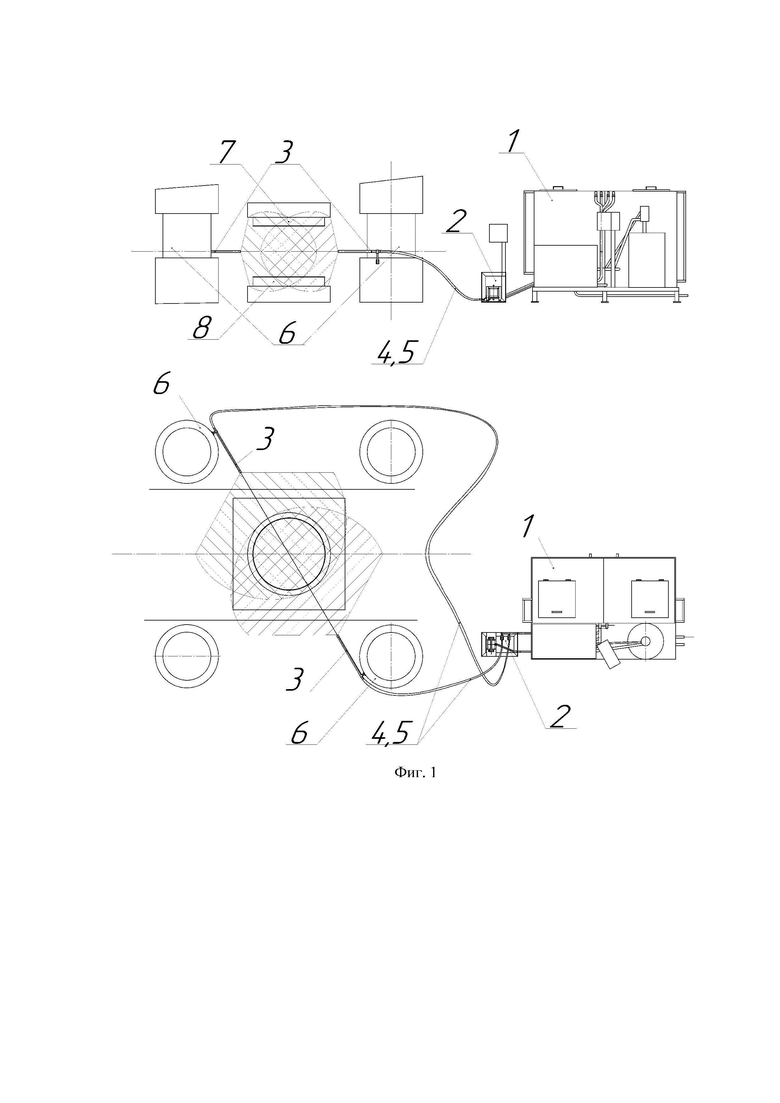

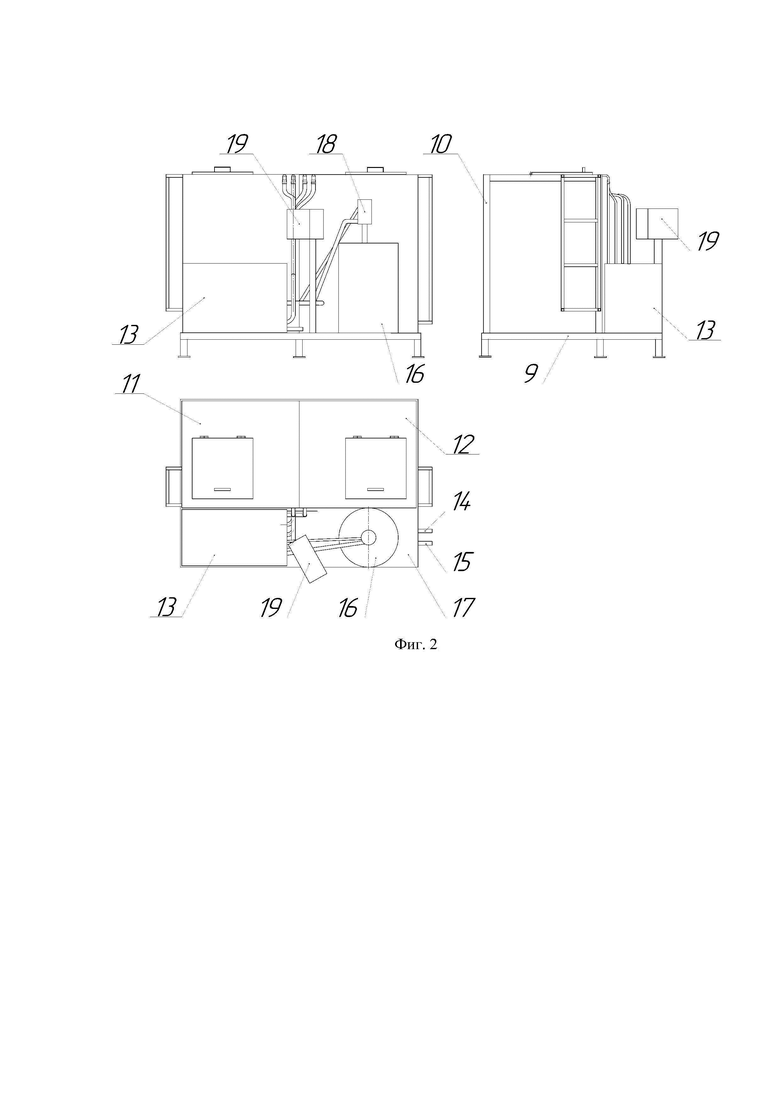

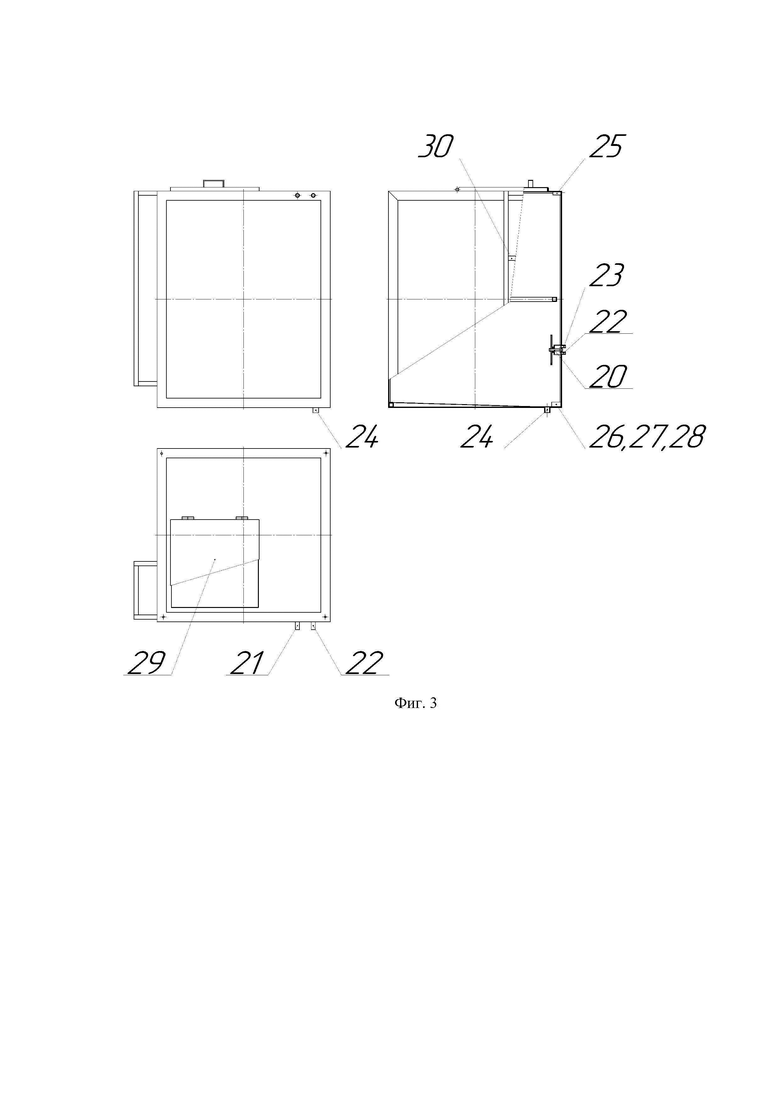

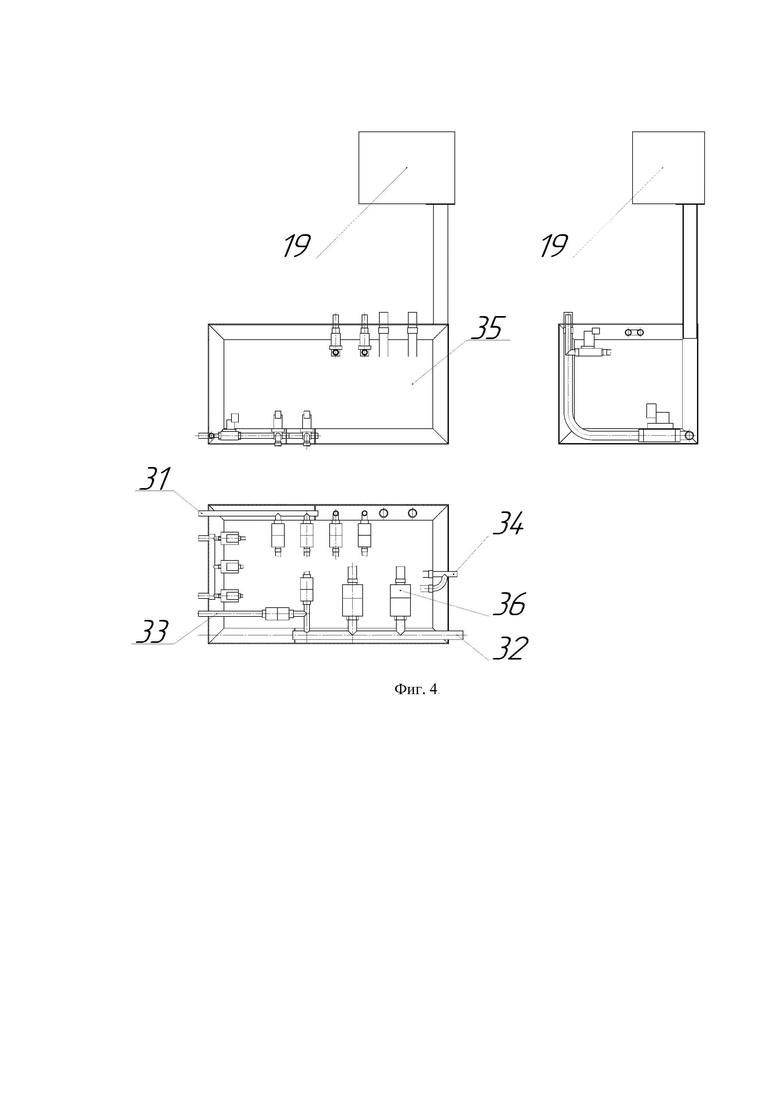

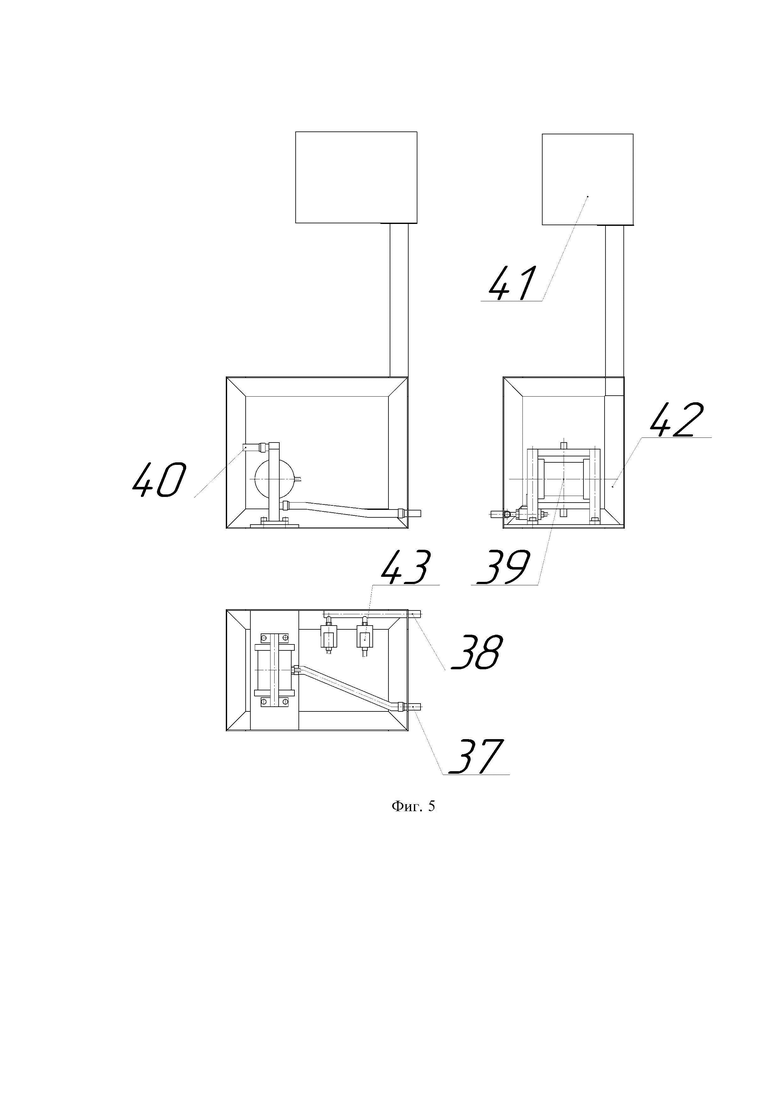

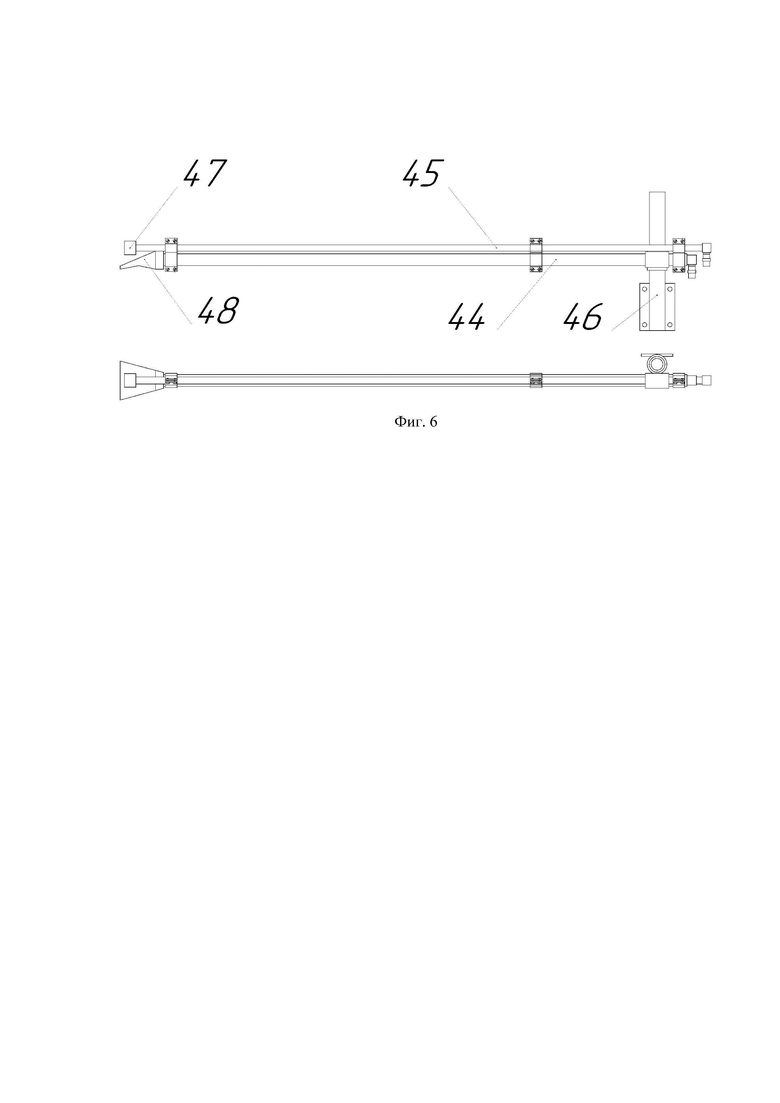

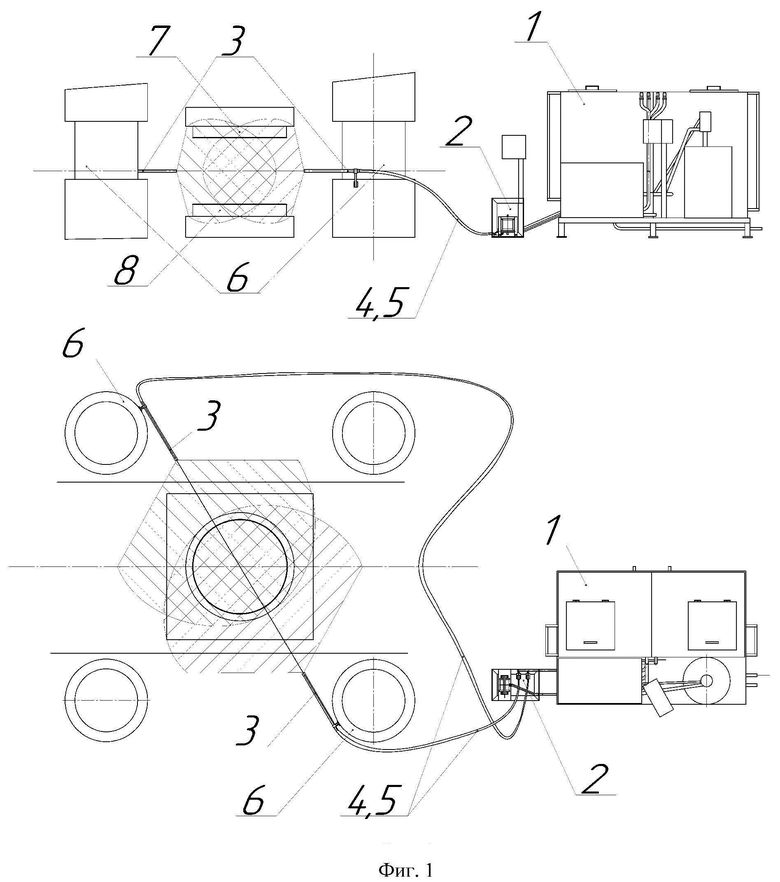

Технологический комплекс подготовки и подачи СЖ (ТКППСЖ) представлен на чертежах (фиг. 1 Технологический комплекс подготовки и подачи СЖ, фиг. 2 - Станция подготовки СЖ, фиг. 3 - Бак, фиг. 4 - Блок управления, фиг. 5 - Блок подачи СЖ, фиг. 6 - Форсунка):

1 - станция подготовки СЖ;

2 - блок подачи СЖ;

3 - форсунки;

4 - шланги для подачи СЖ;

5 - шланги для подачи сжатого воздуха;

6 - колонны пресса;

7 - верхний штамп;

8 - нижний штамп;

9 - основание;

10 - рамная конструкция;

11 - левый бак;

12 - правый бак;

13 блок управления;

14 канал для подачи в станцию подготовки СЖ чистой воды;

15 - канал для подачи в станцию подготовки СЖ сжатого воздуха;

16 - емкость с концентратом СЖ;

17 - приемная площадка;

18 - пневмонасос;

19 - пульт управления;

20 - барботер;

21 - канал для подачи в бак концентрата СЖ;

22 - канал для подачи в бак чистой воды;

23 - канал для подачи в бак сжатого воздуха;

24 -канал для слива отходов в канализацию;

25 - датчик верхнего уровня СЖ;

26 - датчик нижнего уровня СЖ;

27 - датчик плотности;

28 - датчик уровня рН;

29 - крышка;

30 - лестница;

31 - канал для сжатого воздуха в блоке управления;

32 - канал для чистой воды в блоке управления;

33 - канал для СЖ в блоке управления;

34 - канал для концентрата СЖ в блоке управления;

35 - корпус блока управления;

36 - электромагнитные клапаны блока управления;

37 - канал для подачи в форсунки сжатого воздуха в блоке подачи СЖ;

38 - канал для подачи в форсунки чистой воды и СЖ в блоке подачи СЖ;

39 - мембранный насос;

40 - канал подачи СЖ от станции;

41 - пульт управления блоком подачи СЖ;

42 - корпус блока подачи СЖ;

43 электромагнитные клапаны блока подачи СЖ;

44 - трубопровод для сжатого воздуха;

45 - трубопровод для СЖ;

46 - кронштейн;

47 - форсунка распыления СЖ;

48 - форсунка обдува.

ТКППСЖ состоит из станции подготовки смазочной жидкости 1, блока подачи смазочной жидкости 2, и двух форсунок 3, которые связываются с блоком смазочной жидкости 2 через шланги для подачи СЖ 4 и подачи сжатого воздуха 5. Форсунки 3 закрепляются на колоннах 5 с помощью кронштейнов 46. Распыление СЖ происходит таким образом, что образуется облако, которое осаждает СЖ на верхний и нижний штампы 7 и 8 и разогретую заготовку.

При этом станция подготовки СЖ 1 состоит из основания 9, рамной конструкции 10, баков левого 11 и правого 12, а также блока управления 13. К станции подводятся магистрали чистой воды 14 и сжатого воздуха 15. Емкость с концентратом СЖ 16, объемом 0,2 м3 или 1 м3, устанавливается на приемной площадке 17 основания 9. Пневмонасос 18 связан с емкостью с концентратом, его включение осуществляется через блок управления 13. Управление циклом загрузки баков 11 и 12 концентратом, водой и подачи СЖ в систему подачи СЖ осуществляются автоматически от программируемого контроллера, либо ручным включением на пульте управления 19.

Баки 11 и 12 выполнены в виде коробчатой конструкции из листового и профильного стального материала, объем которых составляет 2 м3. В баках 11 и 12 установлены пневматические барботеры 20. К бакам 11 и 12 подведены гибкими шлангами каналы концентрата СЖ 21; чистой воды 22 и воздуха 23. От баков 11 и 12 отведены: потоки СЖ (через блок управления 19) в систему подачи СЖ и слив остатков СЖ и продуктов мойки бака через канал 24. Для диагностики уровня СЖ внутри баков 11 и 12 установлены датчики верхнего 25 и нижнего 26 уровня СЖ, а также датчики плотности 27 и уровня рН 28. Баки 11 и 12 оборудованы крышками 29, которые находятся в верхней части конструкции, а также установленными снаружи лестницами 30.

Блок управления 13 представлен в виде корпуса 35 со съемными крышками. Внутри блока 13 установлены 4 группы электромагнитных клапанов 36, управляющих потоками сжатого воздуха 31, чистой воды 32, СЖ 33 и концентрата СЖ 34. При этом вся информация выводится на пульт управления 19, на котором расположены кнопки и переключатели для ручного управления. Индикаторы органов ручного управления отображают состояние управляемых процессов и информируют пользователя соответствующим состоянием индикатора: «Подача СЖ верхний штамп», «Подача СЖ нижний штамп», «Подача в БАК 1,2», «Концентрат СЖ», «Промывка форсунок», «Очистка баков БАК 1,2», «Критический уровень в баках БАК 1,2», «Концентрат СЖ», «Критическая плотность СЖ в баках БАК 1,2», «Концентрат СЖ», «Используемый БАК 1,2». На пульте управления 19 установлена HMI (человеко-машинного интерфейс)-панель для вывода следующих данных:

- уровень СЖ в емкостях, (зеленый цвет - верхний уровень СЖ в баках 11, 12, желтый цвет - средний, красный цвет - нижний, критичный уровень),

- расход и концентрация СЖ, (%),

- рабочая в данный момент емкость, (основная, резервная),

- давление в системе, с отражением его критичных уровней (Pmax, Pmin),

- рабочий в данный момент трубопровод, (основной, резервный),

- исправное состояние насосов в емкостях, (зеленый цвет-исправен, красный цвет - не исправен),

- состояние групп электромагнитных клапанов.

В корпусе 42 блока подачи СЖ 2 установлены 3 группы электромагнитных клапанов 43 для управления сжатым воздухом 37, чистой водой и СЖ 38. Кроме того блок 2 оснащен оборудованием для управления мембранным насосом 39, который соединен с каналом подачи СЖ 40 от станции, а также контроллером для автоматизированного и ручного управления по установленной программе и сигнальными лампами контроля выполнения команд.

Форсунка состоит из непосредственно форсунки распыления СЖ 47, форсунки обдува 48, трубопровода воздуха 44 и СЖ 45, кронштейна 46. Подвод СЖ и сжатого воздуха для обдува инструментов осуществляется шлангами.

Принцип работы комплекса ППСЖ заключается в следующем: в станцию подготовки СЖ 1 подается сжатый воздух и чистая вода через каналы 14 и 15, в то же время на приемную площадку 17 устанавливается емкость с концентратом СЖ 16. Запустив процесс наполнения баков 11 и 12, автоматически или вручную через пульт управления 19, происходит подача чистой воды и сжатого воздуха на пнвмобарботеры 20 через каналы 22 и 23, в это же время насосом 18 подается концентрат через канал 21. Окончание цикла заполнения бака регулируется установленными внутри датчиками верхнего уровня 25 и по времени работы насоса. Контроль состава СЖ в баках осуществляется датчиками плотности 27 и рН 28. При этом, установленные внутри пневматические барботеры 20 обеспечивают перемешивание СЖ (стабилизацию состава) и, при смене потока сжатого воздуха на чистую воду, отчищают внутреннюю поверхность баков 11 и 12, слив отходов осуществляется через канал 24. Вся необходимая информация при этом отображается на пульте управления 19. При осуществлении горячей штамповки блок подачи СЖ 2 подает сигнал о подаче сжатого воздуха, чистой воды и СЖ через каналы 37 и 38 в форсунки 3 посредством включения мембранного насоса 39. Согласно технологического цикла работы пресса из форсунки обдува 48 подается сжатый воздух для удаления охлаждающей жидкости из нижнего штампа 8. Далее включается подача СЖ через форсунки подачи СЖ 47. Подача прекращается непосредственно во время процесса горячей штамповки, при смене заготовки верхний и нижний штампы 7 и 8 приходят в исходное состояние, и цикл повторяется. Во время регламентных работ производится подача чистой воды с целью промывки всех элементов, участвующих в подаче СЖ в зону формообразования.

Таким образом, данный ТКППСЖ позволяет в условиях полной автономности и автоматизации подготовить и подать СЖ при горячей штамповке на прессах непрерывного цикла, обеспечивая создание стоячего облака распыленной СЖ и осаждение ее на рабочей поверхности инструментов и заготовки, в результате чего возникает положительный трибологический эффект, заключающийся в уменьшении трения при деформировании и, следовательно, увеличении стойкости инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство подготовки смазки для штампов | 1980 |

|

SU1069917A1 |

| Устройство для охлаждения и смазки штампов | 1981 |

|

SU989227A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ И ОХЛАЖДЕНИЯ ПРЕСС-ФОРМЫ ПРИ ЖИДКОЙ ШТАМПОВКЕ | 1997 |

|

RU2115509C1 |

| Гидропривод протяжного станка | 2021 |

|

RU2760012C1 |

| СПОСОБ СМАЗКИ ТЕХНОЛОГИЧЕСКОГО ИНСТРУМЕНТА ДЛЯ ВОЛОЧЕНИЯ ПРОФИЛЯ И ТРУБ И СИСТЕМА СМАЗКИ | 2011 |

|

RU2492949C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА РЕЛЬСЫ ПОДВИЖНОГО СОСТАВА И СИСТЕМА УПРАВЛЕНИЯ УСТРОЙСТВОМ | 2010 |

|

RU2434773C1 |

| Устройство для смазки штампов | 1982 |

|

SU1052305A1 |

| Устройство для автоматической смазки штамповочного инструмента | 1983 |

|

SU1117431A1 |

| Штамп для объемной штамповки | 1976 |

|

SU608599A1 |

| Автоматизированная установка для мойки подвижного состава железнодорожного транспорта | 2015 |

|

RU2613077C1 |

Изобретение относится к области машиностроения, в частности к оборудованию для подготовки и подачи смазочных жидкостей в зону горячей штамповки заготовок на прессах непрерывного цикла. Комплекс содержит станцию подготовки смазочной жидкости и блок ее подачи. Станция подготовки смазочной жидкости включает баки объемом 2 м3, к которым подведены каналы подачи концентрата смазочной жидкости, воды и воздуха. В баках установлены устройства для контроля и стабилизации состава смазочной жидкости, выполненные в виде датчиков плотности и уровня рН и пневматических барботеров. Предусмотрен программируемый контроллер для автоматического управления циклом загрузки баков и подачи смазочной жидкости в блок подачи и пульт управления упомянутым циклом путем ручного включения. В результате обеспечивается создание положительного трибологического эффекта, уменьшение трения при деформировании и следовательно увеличение стойкости инструмента. 6 ил.

Технологический комплекс подготовки и подачи смазочной жидкости для осуществления горячей штамповки заготовок на прессах непрерывного цикла, отличающийся тем, что он содержит станцию подготовки смазочной жидкости и блок ее подачи, при этом станция подготовки смазочной жидкости включает баки объемом 2 м3, к которым подведены каналы подачи концентрата смазочной жидкости, воды и воздуха, установленные в баках устройства для контроля и стабилизации состава смазочной жидкости в виде датчиков плотности и уровня рН и пневматических барботеров, программируемый контроллер для автоматического управления циклом загрузки баков и подачи смазочной жидкости в блок подачи и пульт управления упомянутым циклом путем ручного включения.

| Автоматическое устройство для подачи смазки | 1972 |

|

SU532723A1 |

| Устройство для автоматической смазки штампов | 1980 |

|

SU940984A2 |

| Электрическая установка для генерирования многофазного тока | 1947 |

|

SU74187A1 |

| Устройство подготовки смазки для штампов | 1980 |

|

SU1069917A1 |

| Устройство для подачи смазки вРАбОчую зОНу | 1978 |

|

SU822963A2 |

| US 3561238 A1, 09.02.1971 | |||

| US 3877271 A1, 15.04.1975. | |||

Авторы

Даты

2024-10-18—Публикация

2023-12-13—Подача