Изобретение относится к литейному производству и может быть использовано для получения отливок типа стержней с фланцем или головкой методом механического давления на расплавленный металл.

Известна пресс-форма для литья с кристаллизацией под давлением, содержащая пуансон, матрицу, выталкиватель, съемник (см. Пляцкий В.М. Штамповка из жидкого металла, М., 1964, стр. 88).

В подобных устройствах соединение выталкивателя со штоком приводного цилиндра выполнено жестким, что затрудняет разборку и техобслуживание пресс-формы.

Известна также установка для жидкой штамповки, содержащая пуансон, матрицу, выталкиватель, съемник, смонтированные на плитах, установленных на гидропрессе (см. Батышев А. И. Штамповка жидкого металла, М., 1974, стр. 115). Извлеченное из матрицы выталкивателем готовое изделие сталкивается в лоток съемником, при этом изделие не может иметь усложненной конфигурации, например, фланец на верхнем конце стержня, т.к. при выталкивании из матрицы возможно произвольное падение отливки, что снижает надежность работы устройства. Для возврата выталкивателя на дно матрицы необходим дополнительный механизм, усложняющий конструкцию.

Задачей предлагаемого изобретения является расширение технологических возможностей, повышение надежности, упрощение конструкции.

Задача решена тем, что в пресс-форме для получения отливок, включающей пуансон, матрицу, механизмы выталкивания и съема отливок с приводными цилиндрами, механизм выталкивания выполнен в виде закрепленной на штоке цилиндра втулки с прорезями и помещенной внутри нее насадки, имеющей глухое отверстие и пересекающие его пазы с расположенными в них защелками, выполненными с возможностью взаимодействия с установленным в матрице выталкивателем, снабженным кольцевой канавкой, и с прорезями упомянутой втулки, а механизм съема включает ползун, выполненный с возможностью взаимодействия с траверсой, имеющей паз, и рычагами, образующими совместно с траверсой шарнирный параллелограмм.

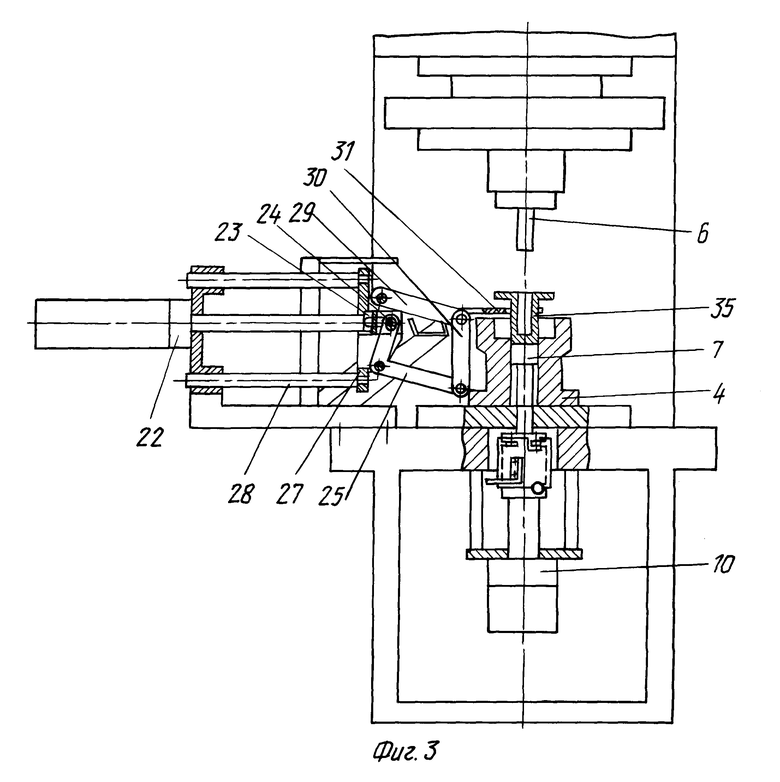

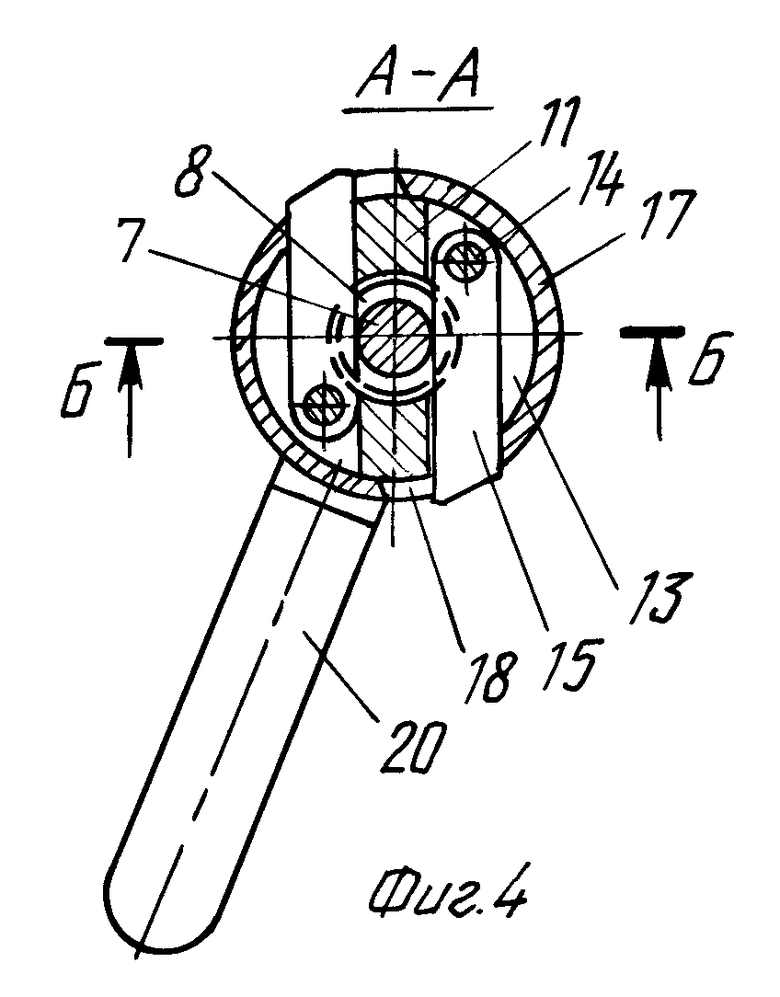

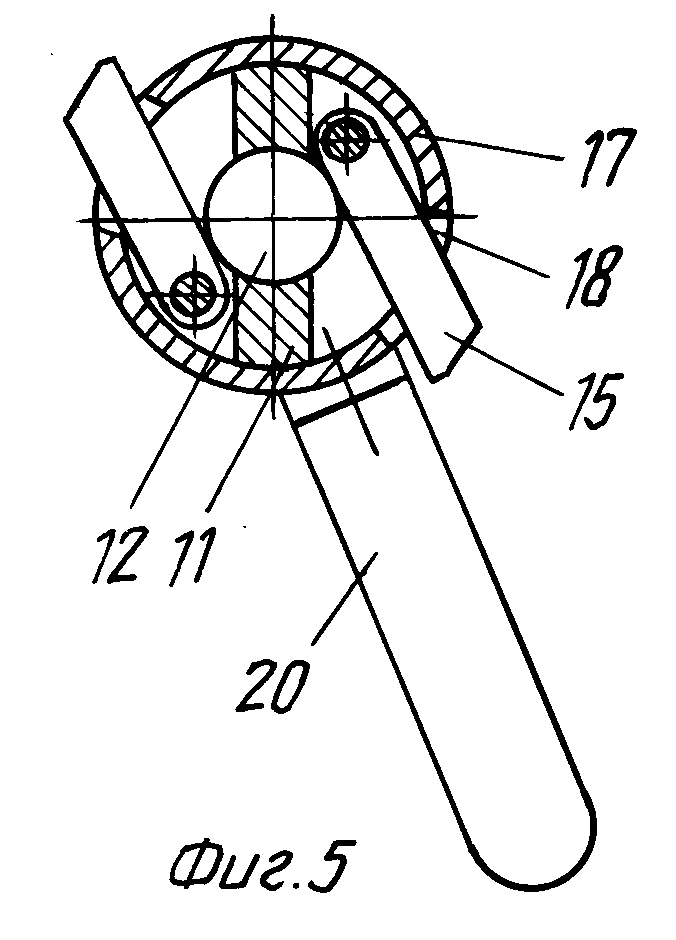

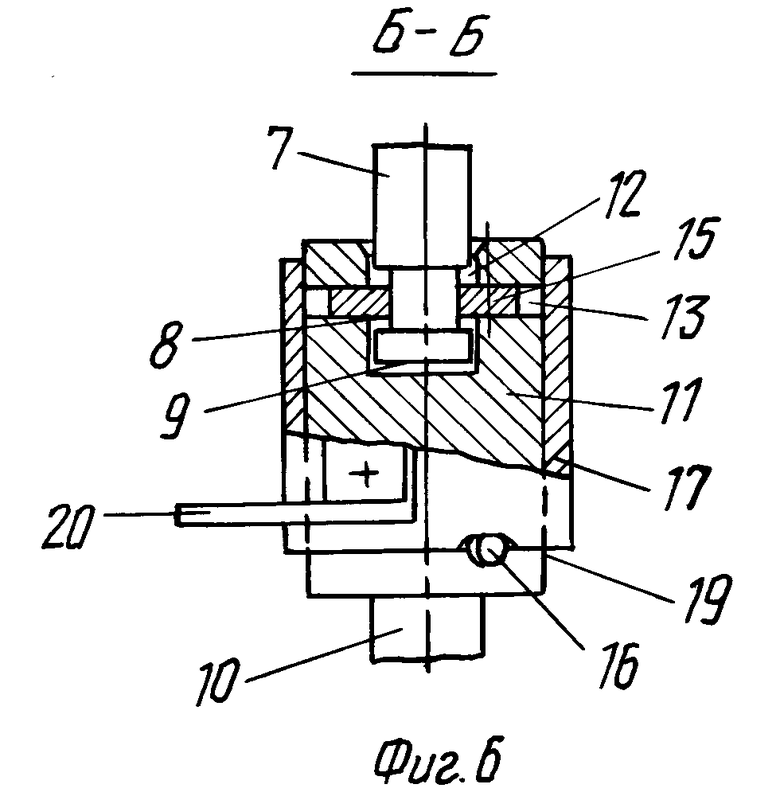

На фиг.1 показан общий вид пресс-формы в исходном положении, на фиг.2 - то же в момент формообразования изделия, на фиг.3 - то же в момент удаления изделия, на фиг.4 - разрез А-А, на фиг.5 - то же при демонтаже выталкивателя, на фиг.6 - разрез Б-Б.

На гидропрессе 1 установлена пресс-форма 2, состоящая из нижней плиты 3 с установленной на ней матрицей 4 и верхней плиты 5 с установленным на ней пуансоном 6. В матрице 4 находится выталкиватель 7, имеющий кольцевую канавку 8 у нижнего конца 9. Для перемещения выталкивателя 7 служит приводной цилиндр 10, на штоке которого закреплена насадка 11 с отверстием 12, пересекающими его двумя пазами 13, в которых на осях 14 размещены защелки 15. На боковой поверхности насадки 11 расположен палец 16, удерживающий втулку 17 с двумя прорезями 18, лункой 19 и ручкой 20.

В пресс-форму также входит механизм съема 21, содержащий приводной цилиндр 22, на штоке которого закреплен ползун 23, соединенный осью 24 с двуплечим рычагом 25 и пазом 26 траверсы 27, установленной на скалках 28. Траверса 27, рычаги 25, 29 и 30 путем шарнирного соединения образуют подвижный параллелограмм. На рычаге 30 закреплена вилка-съемник 31. Упор 32 закреплен на неподвижной стойке 33. В состав пресс-формы входит также склиз 34 для удаления изделий 35.

Пресс-форма работает следующим образом. Перед началом рабочего цикла пуансон 6 пресса 1 находится в верхнем положении, поршень приводного цилиндра 22 - в левом, а поршень цилиндра 10-в нижнем положении. В матрицу 4 заливается порция расплава, например, алюминиевого сплава (средства заливки на фиг. не показаны), включается рабочий ход пресса 1 и пуансон 6 опускается в матрицу 4. Далее осуществляется формообразование изделия 35 в условиях кристаллизации под давлением. После этого пресс 1 совершает обратный ход и пуансон 6 отводится в верхнее положение. Затем гидроцилиндр 10 посредством насадки 11 поднимает выталкиватель 7 с изделием 35, при этом верхняя расширенная часть изделия 35 поднимается над матрицей 4, а нижний узкий конец полностью из матрицы не выталкивается, благодаря чему изделие 35 удерживается от произвольного падения, возможного при его полном выталкивании. Затем срабатывает пневмоцилиндр 22, перемещающий ползун 23 с пальцем 24 вдоль паза 26 траверсы 27, при этом поворачиваются рычаги 25 и 29 и опускается рычаг 30 с вилкой-съемником 31. Дойдя до конца паза 26, палец 24 начинает перемещать траверсу 26 и скалки 28, в результате опущенная вилка-съемник 31 подходит к матрице 4, попадая под фланец изделия 35. При обратном ходе пневмоцилиндра 22 палец 24 перемещается по пазу 26 траверсы 27, рычаги 25 и 29 поворачиваются в обратном направлении, рычаг 30 с вилкой-съемником 31 поднимаются, подхватывая изделие 35, поднимая его над матрицей 4. Дойдя до конца паза 26, палец 24 перемещает траверсу 27 с поднятой вилкой-съемником 31 и изделием 35 от матрицы 4 к упору 32, при этом вилка-съемник 31 проходит под упором 32, а изделие 35, упираясь в него, сходит с вилки 31 и попадает в склиз 34.

Одновременно с обратным ходом цилиндра 22 включается обратный ход цилиндра 10, при этом насадка 11 перемещается вниз и защелки 15, размещенные в пазах 13, опускают выталкиватель 7, т.к. входят в канавку 8 и удерживаются в ней прорезями 18, выполненными во втулке 17, поскольку лунка 19, выполненная на нижнем конце втулки 17, совмещена с пальцем 16, расположенным на боковой поверхности насадки 11, что предотвращает самопроизвольный поворот втулки 17 относительно насадки 11 и выход защелок 15 из канавки 8. Величина хода гидроцилиндра 10 выбрана такой, что при нижнем его положении нижний конец выталкивателя 9 висит, не касаясь дна отверстия 12 насадки 11, и усилие пресса при его работе не передается на шток гидроцилиндра 10, а воспринимается верхней частью выталкивателя 7, расположенной в матрице 4.

Для быстрого демонтажа выталкивателя 7 при обслуживании пресс-формы служит укрепленная на втулке 17 ручка 20, при повороте которой вокруг оси насадки 11 прорези 18 выводят защелки 15 из канавки 8, освобождая для демонтажи выталкиватель 7.

Предлагаемая пресс-форма позволяет надежно разгружать изделия типа стержней с фланцем, которые не могут быть полностью вытолкнуты из матрицы и удалены сталкивателем, т.к. теряют устойчивость и произвольно падают.

Это достигается путем применения съемника специальной конструкции, позволяющего за один двойной ход приводного цилиндра получить как горизонтальное, так и вертикальное перемещение съемного механизма, а также специальной насадки, обеспечивающей соединение приводного цилиндра с выталкивателем без передачи усилия прессования на шток цилиндра. При неполном выталкивании изделия также уменьшается ход гидроцилиндра, что дает сокращение времени рабочего цикла. Кроме того, упрощается конструкция пресс- формы за счет исключения механизма возврата выталкивателя в матрицу после удаления отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1996 |

|

RU2085392C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1996 |

|

RU2091235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для штамповки изделий из плоских заготовок | 1987 |

|

SU1447479A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2140353C1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1995 |

|

RU2082548C1 |

| ЛИТЬЕВАЯ ФОРМА | 1991 |

|

RU2011523C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2156371C1 |

Пресс-форма может быть использована для получения отливок типа стержней с фланцем методом жидкой штамповки. Установленная на гидропрессе 1 пресс-форма 2 состоит из плиты 3 с матрицей 4 и плиты 5 с пуансоном 6. В матрице 4 установлен выталкиватель 7 с кольцевой канавкой, для перемещения которого служит цилиндр 10 с насадкой 11, имеющей глухое отверстие и пересекающие его пазы, в которых на осях размещены защелки. Такой способ крепления позволяет осуществлять быстрый демонтаж выталкивателя при обслуживании пресс-формы. При повороте ручки 20 вокруг оси насадки 11 прорези втулки 17 выводят защелки из кольцевой канавки на выталкивателе 7, освобождая его для демонтажа. Механизм съема 21 включает ползун 23, соединенный осью 24 с двуплечим рычагом 25 и пазом 26 траверсы 27. Рычаги 25, 29, 30 образуют совместно с траверсой 27 шарнирный параллелограмм. Конструкция механизма съема обеспечивает за один двойной ход приводного цилиндра получить как горизонтальное, так и вертикальное перемещение вилки съемника. Это позволяет надежно разгружать изделия типа стержней с фланцем. 6 ил.

Пресс-форма для получения отливок, включающая пуансон, матрицу, механизмы выталкивания и съема отливок с приводными цилиндрами, отличающаяся тем, что механизм выталкивания выполнен в виде втулки с прорезями и размещенной внутри нее насадки, закрепленной на штоке цилиндра и имеющей глухое отверстие и пересекающие его пазы, защелок, расположенных в пазах насадки с возможностью взаимодействия с прорезями втулки, и кольцевой канавки, выполненной на выталкивателе, а механизм съема включает в себя ползун, траверсу, имеющую паз, рычаги, образующие с траверсой шарнирный параллелограмм, причем один из рычагов соединен с ползуном и пазом траверсы.

| Батышев А.И | |||

| Штамповка жидкого металла | |||

| - М.: Машиностроение, 1979, с.115 | |||

| Пляцкий В.М | |||

| Штамповка из жидкого металла | |||

| - М.: Машиностроение, 1964, с.88 | |||

| Карусельная установка для штамповки жидкого металла | 1973 |

|

SU445521A1 |

| Устройство для штамповки жидкого металла | 1989 |

|

SU1639886A1 |

| Пресс-форма для штамповки жидкогоМЕТАллА | 1979 |

|

SU839684A1 |

| СТАБИЛИЗИРОВАННЫЙ ВОДНЫЙ РАСТВОР ЭРИТРОПОЭТИНА | 1998 |

|

RU2128517C1 |

Авторы

Даты

1999-09-10—Публикация

1998-05-12—Подача