Изобретение относится к сварочному оборудованию и предназначено для присоединения выводов изделий электронной техники к контактным площадкам печатных плат, схем и полупроводниковым материалам.

Известно устройство для прецезионной контактной точечной и рельефной микросварки, которое содержит электродную подвеску, выполненную в виде параллелограмма из двух одинаковых плоских пружин и имеющую возможность качания вокруг неподвижной оси, подвижный шток, соединенный с приводом, механизм давления и рабочий столик, установленный на неподвижном основании.

Недостатком указанного устройства является то, что последнее выполнено по одноэлектродной схеме, вследствие чего процесс сварки возможен при подаче сварочного тока от источника питания одной полярности к электроду, а другой к контактной площадке платы. Поэтому при большом числе сварок производительность будет низкой, поскольку требуется переброска вывода от источника питания от одной контактной площадки к другой.

Данный недостаток в значительной степени устранен в установке для контактной точечной сварки [1], выбранной в качестве прототипа. Установка содержит станину, подвижную каретку, источник сварочного тока, электроды, каждый из которых снабжен приводом давления, узел установки рабочего зазора между электродами.

В прототипе использована двухэлектродная схема (принцип расщепленного электрода), что обеспечивает сварку лишь по одной оси, например, X. Для сварки по другой (а необходимость таковой имеется, поскольку часть изделий электронной техники содержит выводы по координатам X и Y ), требуется либо разворот головки, либо перестановка платы. Кроме того, перемещение электродов в вертикальной плоскости и их раздвижка осуществляются от индивидуальных приводов, а это увеличение веса конструкции, чему способствует также наличие грузов приводов давления. Оба недостатка в конечном итоге приводят к снижению производительности.

Решаемой технической задачей является создание головки для контактной точечной микросварки.

Ожидаемый технический результат состоит в расширении технологических возможностей устройства и повышении его производительности (количество сварок в единицу времени).

Решение технической задачи заключается в том, что в представленной головке для контактной точечной микросварки, содержащей основание, каретки с электродными узлами, механизм перемещения электродов, привод перемещения, основание выполнено в виде пластины, к нижней поверхности которой закреплены три каретки с электродными узлами, две с возможностью радиального перемещения, а третья неподвижно, причем две первые каретки установлены под углом 90o друг к другу, а третья - в этой же плоскости соосно с первой, механизм перемещения электродов представляет собой кинематически связанную с общим реверсивным приводом зубчатую пару, одно из колес которой установлено на приводе перемещения, а другое - на общей с основанием оси вращения и выполнено с профильными боковой и нижней поверхностями, а также двух групп водил, при этом каждое водило одной группы жестко связано с движущейся кареткой и взаимодействует с боковой профильной поверхностью зубчатого колеса, а каждое водило второй группы подвижно соединено через качающийся рычаг электродного узла с одним из электродов и взаимодействует с нижней профильной поверхностью зубчатого колеса, при этом качающиеся рычаги подпружинены, между рычагом и электродержателем установлен амортизирующий элемент, механизм перемещения снабжен ограничителями вращения, ось вращения выполнена с центральным отверстием.

Применение трехэлектродной схемы позволяет производить сварку по осям X и Y, при этом исключается операция разворота головки на угол 90o. Попарное включение в работу электродов обеспечивается движением кареток с электродными узлами по направляющим посредством механизма перемещения.

Наличие единого реверсивного привода, кинематически связанного с механизмом вертикального перемещения электродов и их раздвижки (установление рабочего зазора), содержащим зубчатое колесо с двумя специальным образом спрофилированными поверхностями, взаимодействующими посредством водил с электрододержателями, обеспечивает:

а) программное управление перемещением электродов путем подачи электрического сигнала на привод перемещения;

б) снижение веса конструкции.

Крепление электродного узла на качающемся рычаге обеспечивает подъем электрода в вертикальной плоскости, при этом в качестве привода использована пластинчатая пружина.

Наличие амортизирующего элемента необходимо для снижения нагрузок на электродный узел при касании электродом вывода изделия, привариваемого к контактной площадке, поскольку скорости перемещений головки достаточно высоки при требуемой производительности нескольких сварок в секунду.

Присутствующие в конструкции головки ограничители вращения зубчатого колеса, установленного на приводе перемещения, исключают разворот колеса за пределы рабочих углов (-ϕ...+ϕ) и как следствие накопление погрешностей по углу и повреждение водил.

Отверстие, расположенное по центру основания, предназначено для прохождения оптического луча системы контроля взаиморасположения электродов между собой и по отношению их к выводам изделий электронной техники в процессе приварки к контактным площадкам платы.

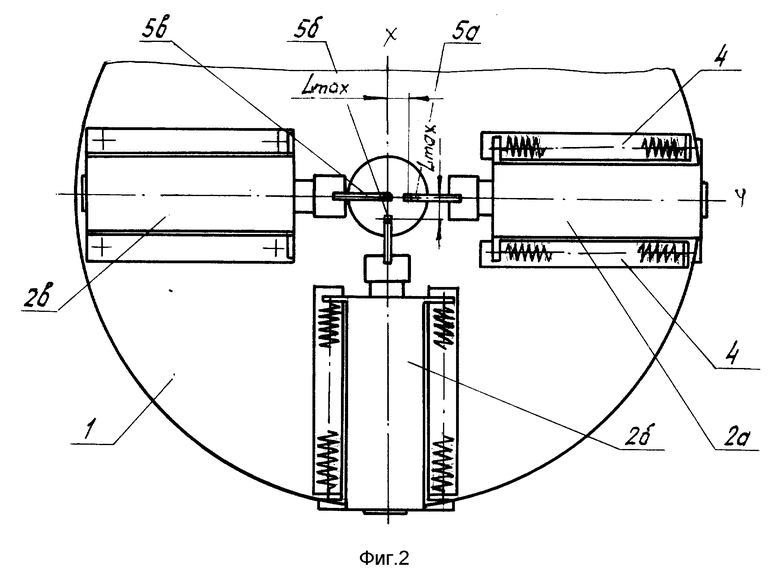

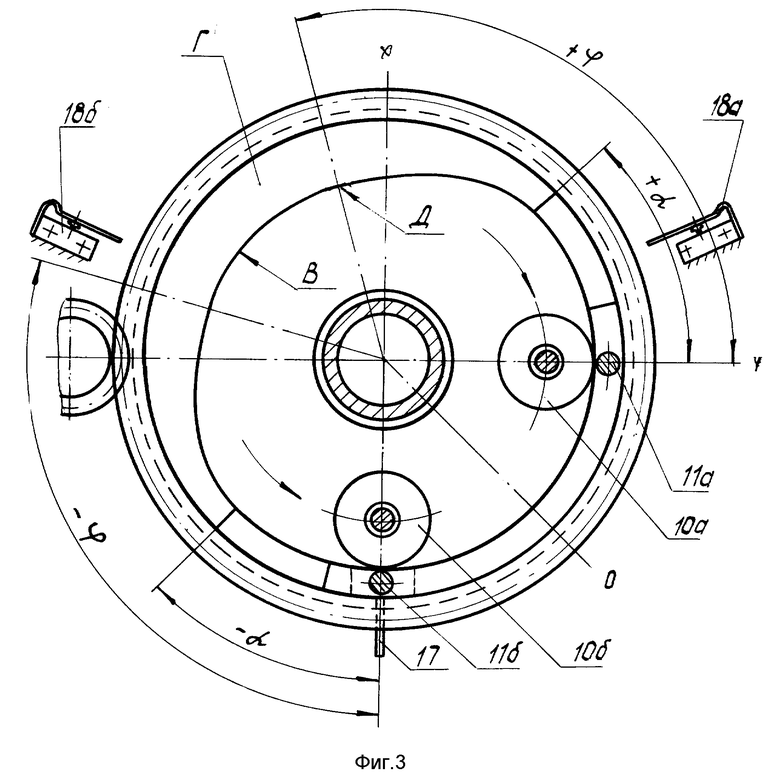

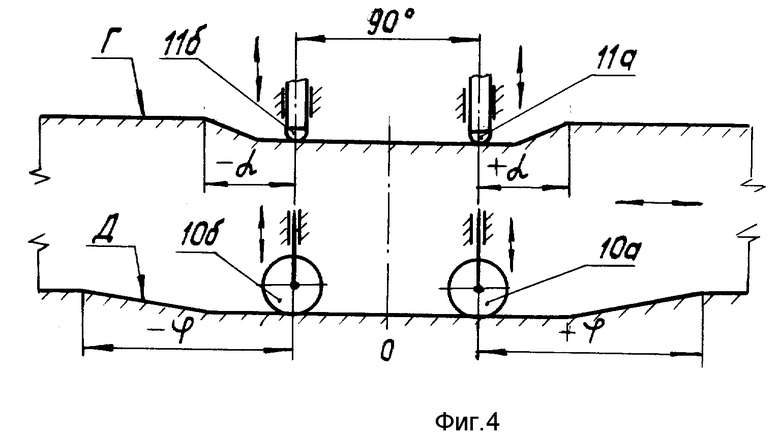

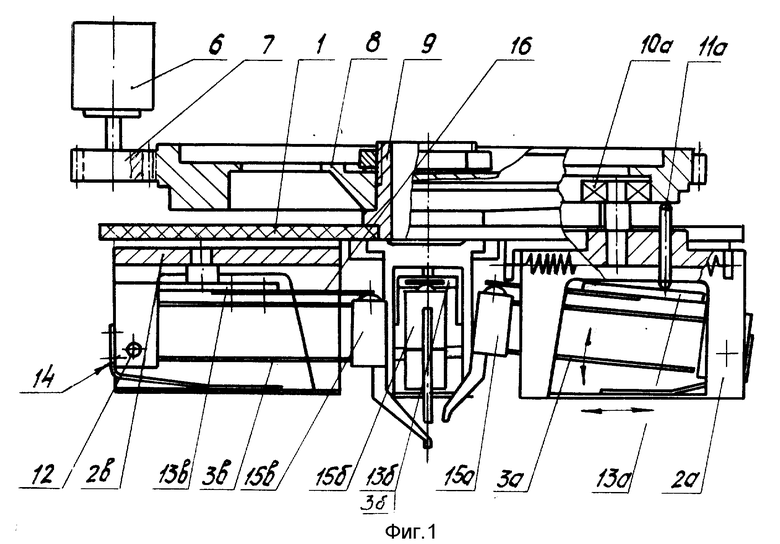

На фиг. 1 представлена головка для контактной точечной микросварки, вид сбоку; на фиг. 2 - то же, вид снизу; на фиг.3 - зубчатое колесо механизма привода с системой водил и ограничителями вращения; на фиг.4 - кинематическая схема перемещения водил.

Представленная на фиг. 1...4 головка предназначена для использования в автоматах для поверхностного монтажа печатных плат, схем.

Головка для контактной точечной микросварки содержит основание 1, на нижней поверхности которого расположены три каретки 2а...2в с электродными узлами 3а...3в. Каретки 2а и 2б установлены с возможностью радиального перемещения в направляющих 4, а 2в - неподвижно. Причем каретки 2в и 2б размещены под углом 90o друг к другу, а 2в этой же плоскости соосно с кареткой 2а. Механизм перемещения электродов 5а и 5б представляет собой кинематически связанную с общим реверсивным приводом 6 зубчатую пару. Колесо 7 установлено на приводе перемещения, а колесо 8 - на общей с основанием 1 оси вращения 9, причем колесо 8 снабжено профильными боковой В и нижней Г поверхностями. Водила 10а и 10б жестко связаны с каретками 2а и 2б и взаимодействуют с поверхностью В колеса 8, а водила 11а и 11б подвижно соединены через качающиеся на осях 12 рычаги 13а и 13б электродных узлов 3а и 3б с электродами 5а и 5б и взаимодействуют с поверхностью Г колеса 8. Качающиеся рычаги 13а и 13в подпружинены посредством пластинчатых пружин 14. Между рычагами 13а...13в и электрододержателями 15...15в установлены амортизирующие элементы 16. Механизм перемещения снабжен ограничителем вращения 17, взаимодействующим с микропереключателями 18а и 18б отключения питания электропривода.

Головка для контактной точечной микросварки работает следующим образом.

В исходном положении (фиг.1,2):

- электроды 5а и 5б, управляемые водилами 11а и 11б, подняты;

- электроды 5а...5в разведены на максимальное расстояние Lmax.

Сварка по оси X (осуществляется электродами 5а и 5в). Колесо 8 при подаче питания на электропривод перемещения поворачивается по часовой стрелке. До поворота на угол "+α" водила 10а и 106 и 11а и 116, скользя по профильным поверхностям В и Г (фиг.3 и 4), перемещают (опускают) лишь электрод 5а, выведя его на уровень электрода 5в. Дальнейшее вращение колеса 8 сопровождается только перемещением водила 10а при неподвижных остальных, обеспечивая тем самым движение электрода 5а к электроду 5в (выставление заданного технологией сварки рабочего зазора Lраб.). Перемещение водила 10 а в точку Д на поверхности Г, т.е. поворот на угол "+ϕ" , соответствует выставлению минимально допустимого технологией сварки зазора Lmin и срабатыванию микропереключателя 18а посредством ограничителя вращения 17.

Сварки по оси Y (осуществляется электродами 5б и 5в). Колесо 8 при подаче питания противоположной полярности на электропривод перемещения начинает вращаться в противоположную сторону (реверсивное движение против часовой стрелки), сначала переведя электроды в исходное состояние, а затем аналогичным образом выведя электроды 5б и 5в в рабочее состояние.

Предлагаемая головка для контактной точечной микросварки обладает тем существенным положительным качеством по сравнению с прототипом, что позволяет за счет исключения операции разворота на угол 90o и уменьшения веса путем применения единого реверсивного привода увеличить производительность сварки в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 2001 |

|

RU2205731C2 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1995 |

|

RU2108232C1 |

| СПОСОБ ПОВЕРХНОСТНОГО МОНТАЖА ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ НА ПЕЧАТНОЙ ПЛАТЕ | 1995 |

|

RU2108213C1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 2001 |

|

RU2247649C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ШТОКА ПОРШНЯ | 2003 |

|

RU2250403C2 |

| ВЗРЫВНОЙ ЗАМЫКАТЕЛЬ | 1993 |

|

RU2076375C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ НА ПЕЧАТНУЮ ПЛАТУ | 2001 |

|

RU2216887C2 |

| АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 1996 |

|

RU2106674C1 |

| ГЕНЕРАТОР СИНГЛЕТНОГО КИСЛОРОДА | 1995 |

|

RU2091938C1 |

| ДАТЧИК УСКОРЕНИЯ | 2000 |

|

RU2247992C2 |

Изобретение относится к сварочному оборудованию и предназначено для присоединения выводов изделий электронной техники к контактным площадкам печатных плат, схем и полупроводниковым материалам. Головка содержит основание, смонтированные на нем каретки с электродными узлами, механизм перемещения электродов и привод перемещения, причем основание выполнено в виде пластины, к нижней поверхности которой закреплены три каретки с электродными узлами, две с возможностью радиального перемещения, а третья неподвижно, причем две первые установлены под углом 90o друг к другу, а третья в этой же плоскости соосно с первой. Механизм перемещения электродов представляет собой кинематически связанную с общим реверсивным приводом зубчатую пару, одно из колес которой установлено на приводе перемещения, а другое - на общей с основанием оси вращения и выполнено с профильными боковой и нижней поверхностями, а также двух групп водил, при этом каждое водило одной группы жестко связано с движущейся кареткой электродного узла и взаимодействует с боковой профильной поверхностью зубчатого колеса, а каждое водило второй группы подвижно соединено через качающийся рычаг электродного узла с одним из электродов и взаимодействует с нижней профильной поверхностью зубчатого колеса. Качающиеся рычаги подпружинены, между рычагами и электрододержателями установлены амортизирующие элементы. Механизм перемещения снабжен ограничителями вращения. Ось вращения выполнена с центральным отверстием. Технической задачей является создание головки для контактной точечной микросварки. 4 з.п.ф-лы, 4 ил.

| SU, авторское свидетельство, 232009, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-07-20—Публикация

1996-01-31—Подача