Изобретение относится к сварке пластмасс, а более конкретно к устройствам для упаковки изделий в термопластичную полимерную полурукавную пленку.

Из анализа уровня техники установлено, что наиболее близким по технической сущности и числу совпадающих признаков - прототипом - является устройство для изготовления пакетов по изобретению, описанному в патенте РФ N 2063337, кл. B 29 C 65/02, опублик.10.07.96, которое содержит смонтированные на общей станине узел размотки пленочного полурукавного материала из рулона, накопитель с разделителем полотен, установленным на входе узла сварки, который включает прижимную траверсу с электронагревателями и опору под ней. Электронагреватели сопротивления из хромированной проволоки оснащены осевыми пружинными компенсаторами теплового удлинения.

Известное устройство предназначено для автоматической сварки полиэтиленовых пакетов из полурукавной рулонной заготовки с одновременным их отделением от полотна и укладкой в пачку.

Недостатком известного устройства является его узкая специализация, ограниченность выполняемых технологических операций, что для упаковки изделий в сформированные сваркой пакеты требует дополнительных капвложений и производственных площадей. Это трудоемко и создает разрыв технологического потока, так как изготовленные пакеты сначала складывают в пачку, откуда затем поштучно отделяют, раскрывают объем, внутрь которого укладывают изделие, и на дополнительном оборудовании заваривают проплавлением материала горловину пакета. При этом еще формируют вентиляционные отверстия для последующей термоусадки пленки на изделии.

Задачей, на решение которой направлено изобретение, является создание многофункционального компактного устройства совмещенного технологического действия, лишенного указанных недостатков прототипа, что обеспечит расширение технологических возможностей устройства, повышение производительности работ и высвобождение производственной площади.

Требуемый технический результат достигается тем, что в известном устройстве для изготовления пакетов из термопластичной полимерной полурукавной пленки, содержащем смонтированные на станине узел размотки рулона с обводным роликом и штангой, накопитель, снабженный разделителем полотен на входе узла сварки, включающего прижимную траверсу, несущую проволочный электронагреватель с осевыми пружинными компенсаторами и расположенную над упругой опорой, согласно изобретению разделитель закреплен параллельно штанге узла размотки, на которой выполнены перфораторы в виде зубчатых колес, размещенные с накопителем в корпусе, подвешенным на горизонтальной скалке, установленной подвижно в направляющих станины, прижимная траверса выполнена в виде качающейся, установленной на оси опоры подпружиненной рамки, на которой закреплен несущий электронагреватель прижим, причем прижим, электронагреватель и опора имеют Г-образную форму.

Отличительные признаки расширили технологические возможности устройства, в котором дополнительно в формируемый с перфорациями пакет упаковывают укладываемое изделие, одновременно запечатывая горловину сваркой полотнищ.

Конструктивное выполнение и пространственная ориентация разделителя при подаче пленки в накопитель автоматически формируют объем внутри свариваемого пакета для укладки упаковываемого изделия и одновременно зубьями колес перфоратора образуются вентиляционные отверстия для удаления воздуха на последующей операции термоусадки пленки на изделие.

Выполнение элементов узла сварки (прижим с электронагревателем и опоры) Г-образной формы обеспечивает совмещение функций: сварки и отделения готового пакета от полурукавного материала-заготовки и дополнительной упаковки, т. е. запечатывания сваркой горловины пакета с уложенными внутрь изделиями.

Предложенное техническое решение является промышленно применимым для упаковки штучных изделий в производстве и торговле и не известно из уровня техники.

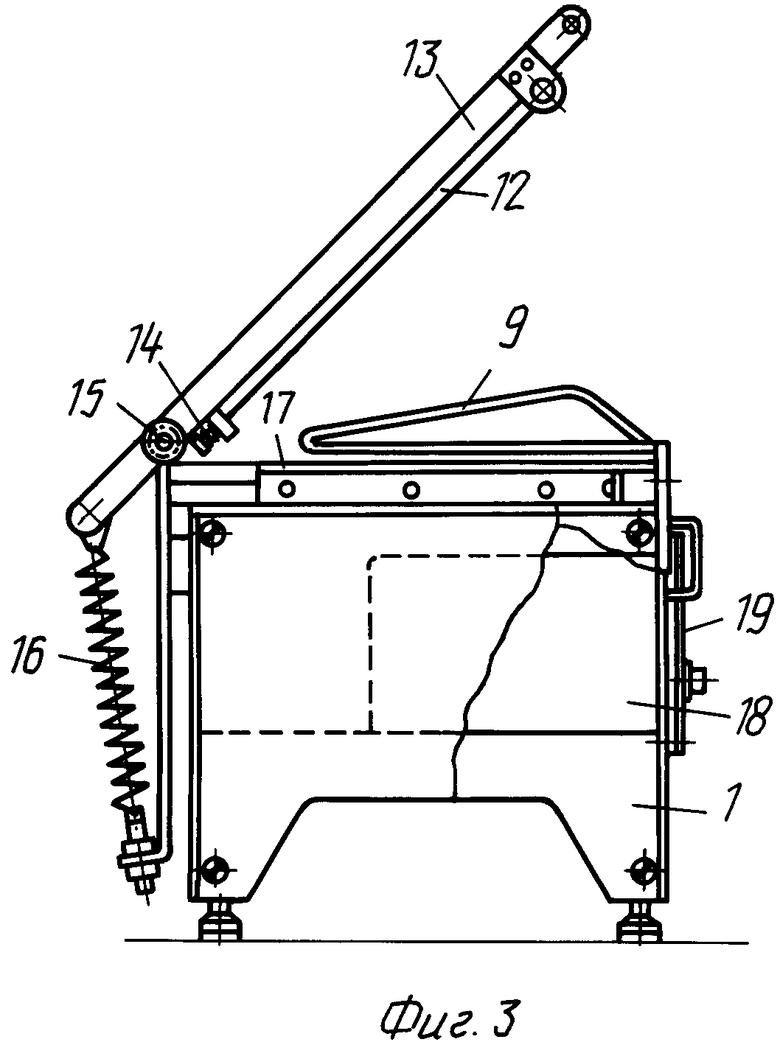

На фиг. 1 дано устройство, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - вид по стрелке А (фиг.1).

На станине 1 с возможностью относительно поперечного перемещения на скалке 2 установлен корпус 3, несущий роликовый рулонодержатель 4, обводной ролик 5 и штангу 6 узла размотки. Скалка 2 закреплена на корпусе 3 и размещена в направляющих 7 (фиг. 2) станины 1. Корпус 3, будучи шарнирно подвешенным на скалке 2, опирается нижним краем на станину 1 или устанавливается на горизонтальной опоре при ее наличии. Над столешницей-накопителем 8 укреплена профильная рамка-разделитель 9, обращенная более высоким торцем в сторону открытой части полурукава пленки, параллельно ролику 5 и штанге 6 узла размотки. На штанге 6 укреплены два зубчатых колеса 10, выполняющие функции перфораторов для подаваемого пленочного материала.

На станине 1 смонтирован сварочный узел, расположенный за накопителем 8 корпуса 3. Электронагреватель 11 узла сварки, выполненный из нихромовой проволоки диаметром 0,3-1,2 мм марок Х20Н80, Х15Н60, ГОСТ 12766.3-90, размещен в прижиме 12, закрепленном на рамке 13 (траверсе) Г-образно: на входе узла сварки - поперек и со стороны открытого края полурукавной пленки (широкого торца разделителя 9) - вдоль станины 1.

Электронагреватель 11 сопротивления имеет Г-образную форму и на концах снабжен осевыми пружинными компенсаторами 14 теплового удлинения. Рамка 13 посредством оси 15 (фиг. 3) связана со станиной 1 и под действием пружин 16 находится в крайнем верхнем (раскрытом) положении над опорой 17, укрепленной на станине 1. В сомкнутом положении прижим 12 рамки 13 и соответственно нагреватель 11 сопрягаются с опорой 17. Опора 17 выполнена многослойной: с упругим элементом, покрытым термостойкой пленкой из материала с плохой адгезией, преимущественно свето-термостойкого авиационного материала СТАМ, ТУ 17-1328-75, термостойкой лакоткани. Опора 17 имеет Г-образную форму.

В станине 1 установлен пульт 18 электропитания и автоматики с внешней панелью 19 управления и регулировки параметров и режимов.

Работает устройство следующим образом.

Рулон термоусадочной полурукавной пленки шириной под габариты упаковываемого изделия, открытым ее торцом ориентированный к рабочей позиции установки, укладывается на ролики 4 до упора.

В случае использования рулона меньшей ширины перемещением корпуса 3 относительно станины 1 (ход до 200 мм) совмещают торец рулона с продольной стороной опоры 17. После этого полурукавный пленочный материал пропускают вокруг штанги 6 и обводного ролика 5 и далее, разъединив полотна, - с обеих сторон разделителя 9 на накопитель 8. При этом между полотнами пленочного материала на накопителе 8 образуется открытый объем, в которой укладывают упаковываемое изделие.

Усилием натяжения пленки между рулоном и обводным роликом 5 при протягивании через узел размотки материал прокалывается зубьями колес 10, поворачивая штангу 6. Таким образом автоматически образуются два ряда отверстий-перфораций для выхода воздуха из упаковки при последующей термоусадки пленки.

Далее пленка с уложенным внутрь полотен изделием перемещается на опору 17 станины 1, где поворотом рамки 13 вокруг оси 15 обеспечивается их пространственное силовое смыкание посредством ее прижима 12 электронагревателя 11 с опорой 17. Пружины 15 растягиваются.

Электронагреватель 11 сопротивления получает питание от блока 18, причем технологические параметры питающего тока и времени выдержки устанавливаются регулировочными ручками панели 19 в зависимости от вида и толщины пленки. Линейное тепловое удлинение проволоки электронагревателя 11 компенсируется растяжением пружин 14, которое обеспечивает ее постоянный натяг.

Материал двух полотнищ полурукавной пленки теплом электронагревателя 11 расплавляется и механически разделяется поперек. При этом образуется Г-образный сварочный шов, которым упаковка отделяется от рулонной заготовки (поперечный шов) и запечатывается горловина сформированного пакета (продольный шов). Одновременно образуется поперечный сварной шов на конце рулонной заготовки для следующего пакета.

После окончания сварки освобождают рукоятку рамки 13, которая под действием сил упругости пружин 16 возвращается в крайнее верхнее положение, открывая доступ для укладки изделий.

Далее упаковку переносят на операцию термоусадки, где под действием принудительного конвективного теплообмена пленка сжимается, выдавливая изнутри воздух, и усаживается на изделии. При этом перфорации затягиваются усаживаемым полимерным материалом и плотно перекрываются.

В случае, когда пленку упаковки не подвергают термоусадке, штангу 6 с перфораторами 10 замыкают на гладкий ролик. При этом порядок действий оператора и механизмов устройства не меняется, в результате получают изделие, герметично упакованное в обычный пленочный пакет.

Приведенный пример выполнения изобретения имеет лишь иллюстративные цели и не ограничивает объема прав совокупности существенных признаков формулы изобретения.

Предложенное компактное устройство является многофункциональным, в котором технологические операции формообразования сваркой пакета с перфорациями и упаковки по контуру в нем изделия совмещены во времени и пространстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ИЗДЕЛИЙ | 1997 |

|

RU2132775C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| УСТРОЙСТВО ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ | 2001 |

|

RU2192373C1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ ДЛЯ СВАРКИ ПАКЕТОВ | 1996 |

|

RU2111121C1 |

| ВАКУУМНО-УПАКОВОЧНАЯ МАШИНА | 1995 |

|

RU2080273C1 |

| ВАКУУМНО-УПАКОВОЧНАЯ МАШИНА | 1996 |

|

RU2108272C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ТЕРМОПЛАСТИЧНЫХ МЕШКОВ ДЛЯ ПЫЛЕСОСОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ТЕРМОПЛАСТИЧНЫХ МЕШКОВ ДЛЯ ПЫЛЕСОСОВ, ОСУЩЕСТВЛЯЕМЫЙ НА НЕМ | 2017 |

|

RU2659047C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКИХ САЛФЕТОК | 1996 |

|

RU2112485C1 |

Изобретение относится к сварке пластмасс, а более конкретно к устройствам для упаковки изделий в термопластичную полимерную полурукавную пленку. Устройство для изготовления пакетов содержит смонтированные на станине узел размотки рулона с обводным роликом и штангой, накопитель и узел сварки. Узел сварки включает прижимную траверсу, несущую проволочный электронагреватель с осевыми пружинными компенсаторами. Траверса расположена над упругой опорой. Разделитель закреплен параллельно штанге узла размотки. На штанге выполнены перфораторы в виде зубчатых колес, размещенные с накопителем в корпусе. Корпус подвешен на горизонтальной скалке, установленной подвижно в направляющих станины. Прижимная траверса выполнена в виде качающейся, установленной на оси опоры подпружиненной рамки. На рамке закреплен несущий электронагреватель прижим. Прижим, электронагреватель и опора имеют Г-образную форму. Изобретение позволяет расширить технологические возможности устройства, сократить производственные затраты, увеличить номенклатуру используемой пленки и видов упаковок изделий. 3 ил.

Устройство для изготовления пакетов из полимерной термопластичной полурукавной пленки, содержащее смонтированные на станине узел размотки рулона с обводным роликом и штангой, накопитель, снабженный разделителем полотен на входе узла сварки, включающего прижимную траверсу, несущую проволочный электронагреватель с осевыми пружинными компенсаторами и расположенную над упругой опорой, отличающееся тем, что разделитель закреплен параллельно штанге узла размотки, на которой выполнены перфораторы в виде зубчатых колес, размещенные с накопителем в корпусе, подвешенном на горизонтальной скалке, установленной подвижно в направляющих станины, а прижимная траверса выполнена в виде качающейся, установленной на оси опоры подпружиненной рамки, на которой закреплен несущий электронагреватель прижим, причем прижим, электронагреватель и опора имеют Г-образную форму.

| RU, патент, 2063337, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

Авторы

Даты

1998-07-20—Публикация

1997-02-28—Подача