Изобретение относится к формированию пластиков, а более конкретно к технологии изготовления полимерной рукавной пленки раздуванием со средствами резки полотна с последующей сваркой пакетов, предназначенных для фасовки сыпучих материалов и упаковки, в частности предметов одежды.

Известен способ изготовления полурукавного полуфабриката из двух автоматически складываемых размоткой из рулонов полимерных полотнищ продольной сваркой с последующей поперечной резкой готовых пакетов заданной длины [1]. Концепцией способа является совмещение кромок равномерно разматываемых полотен для обеспечения точности размеров и требуемого качества свариваемых пакетов при минимизации отходов пленочного материала.

Недостатками этого способа являются низкие производительность и коэффициент использования материала.

Указанные недостатки устранены в способе получения полуфабриката разрезанием рукавной заготовки во время намотки после экструзии или размотки из рулона на сварочных автоматах типа АСП посредством жестко закрепленного на каркасе ножа на два полурукава, из которых изготавливают пакеты [2].

В известном способе сложенный в два плоских полотна полимерный рукав через систему валков протягивается к намоточной бобине. На траектории движения рукава смонтирован подвижный торцевой нож, который выполняет функции расправочной планки и разрезает его на полурукавный полуфабрикат для поперечной двухходовой последовательной сварки его половин с отделением готового пакета.

Известен способ разрезания плоского рукава на два полурукава поперечным ножом, установленным на траектории движения полотен [3].

В известном способе нож закреплен на штанге каркаса установки и имеет возможность перемещения вдоль нее для регулирования плоскости резания, то есть выбора различной длины свариваемых пакетов.

Недостаток известного способа вытекает из его достоинств: точность и равномерность разрезания полотен рукава и формирование идентичных сварных швов, образующих боковые стенки пакета, затрудняет визуальное определение его горловины, вызывает проблемы с раскрыванием. Отделение полотен затруднено адгезионным слипанием пленки при термической усадке материала после экструзионной реструктуризации и взаимным притяжением полотен при ускоренном осаждении полимерной оболочки принудительной конвекцией после экструзии силами электростатического напряжения, возникающего при переработке и трении конвейерного транспортирования и намотки.

Этот недостаток влечет социальные проблемы усталости работников при фасовке материалов и упаковке товаров в пакеты из-за концентрации внимания, напряжения кистей и пальцев рук, и, как следствие, - снижение производительности работ.

Наиболее близким по технической сущности к изобретению является способ изготовления полимерной пленки для сварки пакетов посредством раздельного разрезания полотен рукавного материала на два полурукава смещенными поперек ножами, смонтированными с разных сторон разделителя обтекаемой формы [4].

Однако известный способ имеет следующие недостатки. Широкие технологические возможности регулирования и настройки высоты отрезаемых полок определяют конструктивную сложность оборудования, где способ реализуется в виде дополнительных опор, осей, подвижных узлов крепления ножей, их пространственной ориентацией и взаиморасположения, а также дополнительное вспомогательное время и квалифицированный труд наладчика.

Кроме того, подвижная пространственная взаимосвязь элементов узла разрезания, устанавливаемая субъективно наладчиком при наладке, не гарантирует геометрического замыкания лезвий ножей с полотном пленки в динамике работы из-за суммарных погрешностей и допусков на изготовление и установку деталей и механизмов. В результате пленка полностью или частично может протягиваться в зазоре между ножом и разделителем без разрезания.

Техническим результатом изобретения является обеспечение гарантированного разрезания полотен пленки, повышение функциональных и технологических возможностей легко раскрывающихся пленочных пакетов.

Для достижения технического результата в способе изготовления полимерной пленки для сварки пакетов посредством раздельного разрезания полотен рукавного материала на два полурукава смещенными поперек ножами, смонтированными с разных сторон разделителя обтекаемой формы, согласно изобретению при разрезании используют ножи, закрепленные на установленном с возможностью перемещения по оси разделителе со смещением в диапазоне 2-50 мм.

Описываемый способ гарантированно обеспечивает требуемое разрезание полотен пленки, причем без наладки и с простой оснасткой, он упрощается, так как ножи жестко закреплены непосредственно на разделителе. Перемещение кронштейна, на котором установлен разделитель, несущий ножи, относительно опорной оси обеспечивает выбор ширины отрезаемых полурукавов с равными полками заданного размера. Диапазон смещения ножей, образующий высоту ступенчатой полки, оптимизирован применительно к изготавливаемым из пленочных полурукавов поперечными сварными швами пакетам, с одной стороны по минимуму, визуальной различимостью их горловины для упрощения укладки и упаковки продукции, а с другой стороны ограничением максимально необходимой длины закрывающего горловину пакета клапана - новой утилитарной функции формируемой полки отрезаемых полурукавов.

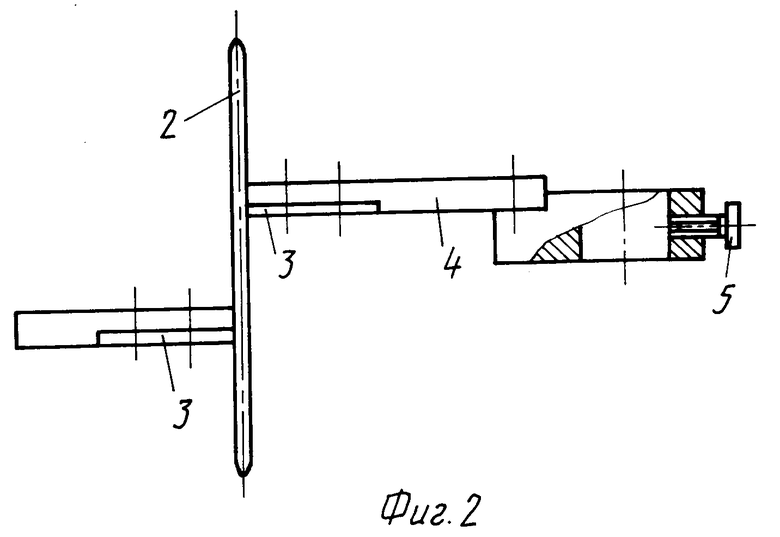

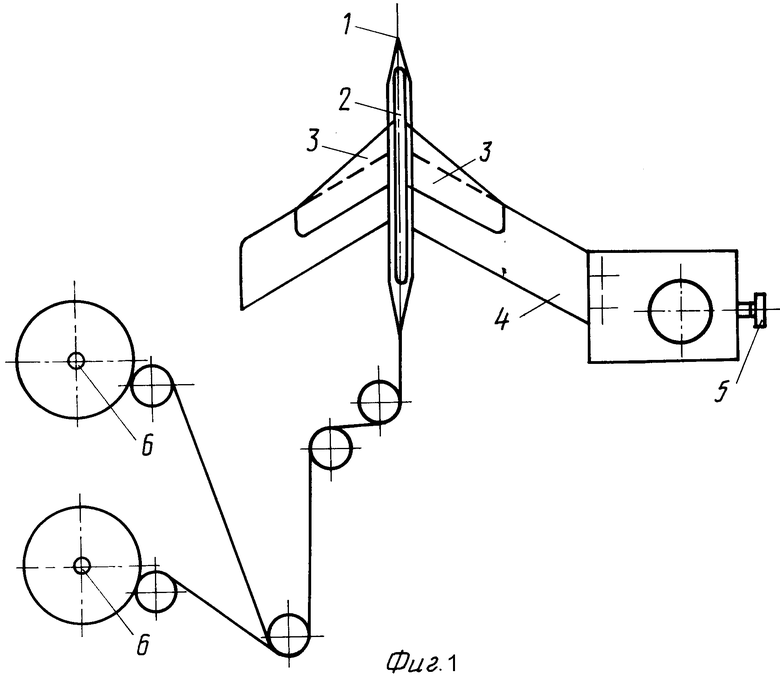

На фиг. 1 схематично изображен узел разрезания пленочного рукава; на фиг. 2 - то же, вид сверху.

Пример выполнения способа на экструзионной машине. Плоско сложенный рукавный материал 1 подается на разделитель обтекаемой формы в виде разделительной соосной планки 2, которая отделяет полотна рукава 1 по разные стороны, и далее на перпендикулярные полотнам ножи 3, укрепленные в державке 4. Державка 4 устанавливается на балке каркаса машины в заданном положении, определяющем образование кромок формируемых полурукавов, ширина которых соответствует высоте изготавливаемых пакетов, и фиксируется винтом 5.

Ножи 3 смонтированы с разных сторон разделителя и закреплены на нем со смещением в диапазоне 2-50 мм. Разделитель установлен с возможностью перемещения по оси. С помощью ножей 3 осуществляется раздельное разрезание полотен рукавного материала 1 на два полурукава.

Отрезанные рукава через систему валков протягиваются и раздельно наматываются на бобины 6 в рулоны.

Смещение ножей 3 вдоль планки 2 устанавливается в диапазоне 2-50 мм в зависимости от технических условий заказчика на пакеты для различных функций эксплуатации.

При этом последующей поперечной сваркой автоматически формируется ступенчатой формы горловина пакетов, высота полотен которых идентична величине смещения ножей 3 между собой.

Формирование минимальной по высоте ступеньки полурукава в 2 мм определено практической визуальной различимостью горловины сваренного пакета фасовщиком, укладчиком или потребителем без напряжения, что сокращает межоперационное время на упаковку.

Ступенька высотой до 50 мм служит клапаном, посредством которого внахлест закрывают пакет с товаром, например мужской сорочкой, трикотажным изделием, и закрепляют его на пакете. Ступень большего размера не улучшает функциональных качеств ее в виде клапана, а определяет повышенный непродуктивный расход упаковочного материала из-за уменьшения полезного объема пакета.

Изобретение относится к формированию пластиков, а более конкретно к технологии изготовления полимерной рукавной пленки раздуванием со средствами резки полотна с последующей сваркой пакетов, предназначенных для фасовки сыпучих материалов и упаковки, в частности предметов одежды. Изобретение обеспечивает гарантированное разрезание полотен пленки, повышает функциональные и технологические возможности легко раскрывающихся пленочных пакетов. В способе изготовления полимерной пленки осуществляют раздельное разрезание полотен рукавного материала на два полурукава. Полотна разрезают смещенными поперек ножами. Используют ножи, смонтированные с разных сторон разделителя обтекаемой формы со смещением в диапазоне 2 - 50 мм. При этом ножи закрепляют на разделителе, установленном с возможностью перемещения по оси. 2 ил.

Способ изготовления полимерной пленки для сварки пакетов посредством раздельного разрезания полотен рукавного материала на два полурукава смещенными поперек ножами, смонтированными с разных сторон разделителя обтекаемой формы, отличающийся тем, что при разрезании используют ножи, закрепленные на установленном с возможностью перемещения по оси разделителе со смещением в диапазоне 2 - 50 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1654007, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 4479766, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2063337, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 311766, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-05-20—Публикация

1996-12-03—Подача