Изобретение относится к области металлургии, к высокопрочной коррозионно-стойкой плакированной стали, используемой для изготовления сварных конструкций и оборудования, применяемых в нефтеперерабатывающей, нефтехимической, химической, коксохимической и других отраслях промышленности.

Основные требования, предъявляемые к указанной стали - коррозионная стойкость, высокое качество соединения слоев, удовлетворительная свариваемость, а также прочность, пластичность, вязкость и хладостойкость.

Известна двухслойная коррозионно-стойкая листовая сталь, состоящая из плакирующего и основного слоя, содержащего следующие компоненты, мас. %: углерод - 0,06-0,20; кремний - 0,10-0,40; марганец - 0,4-0,7; фосфор - не более 0,025; сера - не более 0,020; хром - 0,8-2,5; молибден - 0,2-1,0; железо и неизбежные примеси - остальное, при этом минимально допустимое содержание углерода в стали основного слоя определяют в зависимости от его толщины в готовом листе в соответствии с выражением Смин=0,0007Но.с+0,053, где Смин - минимально допустимое содержание углерода в стали основного слоя, мас. %: Но.с - толщина основного слоя в готовом листе, мм; прочность сцепления слоев не ниже прочности основного слоя, а содержание серы в стали плакирующего слоя не более 0,007 мас. %, а плакирующий слой выполнен из коррозионно-стойкой стали следующего состава, мас. %: углерод - 0,05-0,12; кремний - 0,2-0,8; марганец - 0,4-2,5; фосфор - не более 0,040; сера - не более 0,007; хром - 14-20; никель - 7-12; ниобий - не более 1,5; при этом минимально допустимое содержание ниобия определяют в зависимости от содержания углерода в соответствии с выражением (Nb)=7,5(C), где (Nb) - содержание ниобия в стали плакирующего слоя, мас. %; (С) - содержание углерода в стали плакирующего слоя, мас. %.

Технический результат - повышение прочности двухслойной стали и изделий из нее при нормальной и повышенной температурах, коррозионной стойкости, технологичности и надежности при сохранении вязкости и свариваемости.

(Патент RU 2201469, МПК С22С 38/22, В32В 15/18, опубликован 27.03.2003)

Недостаток известной стали заключается в сравнительно невысокой ее прочности σв не более 520 Н/мм2.

Наиболее близким аналогом к заявленному изобретению является двухслойная высокопрочная коррозионно-стойкая сталь, основной слой которой выполнен из стали, содержащей, мас. %: углерод 0,08-0,1; кремний 0,17-0,37; марганец 0,3-0,6; хром 0,6-0,9; никель 2,0-3,0; медь 0,4-0,7; молибден 0,35-0,45; алюминий 0,02-0,06; ниобий 0,02-0,05; сера 0,001-0,01; фосфор 0,001-0,015, железо остальное, а плакирующий слой выполнен из стали, содержащей, мас. %: углерод 0,01-0,12; кремний 0,2-0,8; марганец 1,3-2,5; хром 17,0-20,5; никель 8,0-11,5; ниобий 0,7-1,2; железо остальное, при условии, что толщина плакирующего слоя составит 5,7-16,7% от общей толщины биметалла.

Сталь имеет следующий комплекс свойств; прочностные характеристики стали основного слоя: σв не более 795 Н/мм2, σ0,2 не более 750 Н/мм2, относительное удлинение 17,5%, сопротивляемость хрупким разрушениям (испытаны образцы с острым надрезом при температуре -60°С работа удара составила 78 Дж) и углеродный эквивалент 0,30-0,48% (рассчитанный по формуле Сэкв = С + Mn/6 + Si/24 + Cr/5 + Ni/40 + Cu/13 + V/14 + P/2).

(Патент RU 2016912, МПК С22С 38/48, В32В 15/14, опубликован 30.07.1994 - прототип)

Недостаток данной стали заключается в том, что сталь основного слоя имеет относительно невысокую прочность, свариваемость и хладостойкость.

Задача, на решение которой направлено изобретение, является получение плакированных сталей нового поколения с основным слоем из высокопрочной микролегированной стали и плакирующим слоем из коррозионно-стойких аустенитных сталей.

Техническим результатом изобретения является одновременное обеспечение высокого и стабильного комплекса показателей свойств высокопрочной, коррозионно-стойкой плакированной стали, сочетающих следующий комплекс свойств: свариваемость, прочность, пластичность, хладостойкость и коррозионную стойкость.

Технический результат достигается тем, что в плакированной высокопрочной коррозионно-стойкой стали, состоящей из плакирующего слоя, выполненного из коррозионно-стойкой аустенитной стали типа Х18Н10Б, и основного слоя, выполненного из низкоуглеродистой высокопрочной микролегированной стали, содержащей углерод, кремний, марганец, молибден, алюминий, хром, фосфор, серу, железо и неизбежные примеси, согласно изобретению сталь основного слоя дополнительно содержит титан при следующем соотношении компонентов, мас. %:

железо и неизбежные примеси, в том числе азот с содержанием не более ≤0,01 мас. %, остальное, при этом содержание молибдена и титана в стали основного слоя связано зависимостью [Mo]=(1÷1,35)[Ti], способствующей образованию объемной системы наноразмерных выделений карбидов комплексного состава (Ti,Мо)С.

Сущность изобретения состоит в следующем. Определенный химический состав стали основного слоя обеспечивает прочность, пластичность, хладостойкость и свариваемость.

Одновременное снижение значения углеродного эквивалента и повышения свариваемости, прочности, ударной вязкости связано с низким содержанием углерода в стали, легированием марганцем и микролегированием молибденом и титаном. Особенностью таких сталей является формирование мелкозернистой ферритной структуры, упрочнение которой обеспечивается как за счет измельчения зерна, так и за счет объемной системы наноразмерных выделений карбидов комплексного состава (Ti,Мо)С. Такие выделения характеризуются высокой термической стабильностью.

Ограничение содержания серы (≤0,005), фосфора (≤0,03) положительно сказывается на хладостойкости и пластичности.

Содержание алюминия (0,015-0,09) определяется необходимой степенью раскисленности стали. Ограничение содержания связано с предупреждением образования неметаллических включений типа КАНВ.

Для одновременного повышения прочностных характеристик, получения хорошей пластичности и свариваемости целесообразно ограничение содержания марганца (0,5-2,0), хрома (≤0,5) и кремния (0,10-0,50).

Содержание азота (≤0,01%) следует ограничить, что является благоприятным фактором для повышения прочности стали, поскольку увеличивает термодинамическую активность и долю титана, участвующего в образовании комплексных карбидных выделений.

Титан и молибден являются основными микролегирующими элементами. Экспериментально установлено, что при микролегировании Ti и Мо сталей ключевым является соотношение ([Мо]=(1÷1,35)[Ti]) концентраций молибдена и титана при образовании объемной термически устойчивой системы наноразмерных карбидных выделений, контролирующих комплекс свойств стали. Высокий уровень свойств достигается за счет формирования в ферритной матрице объемной системы наноразмерных комплексных карбидных (Ti,Mo)C выделений, а также механизма упрочнения, связанного с измельчением зерна.

Примеры осуществления изобретения

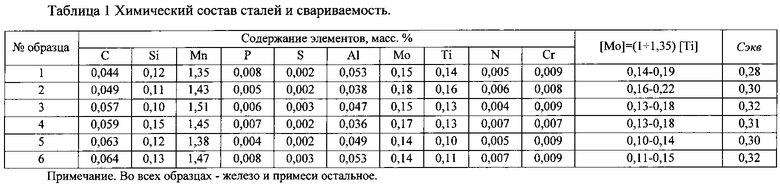

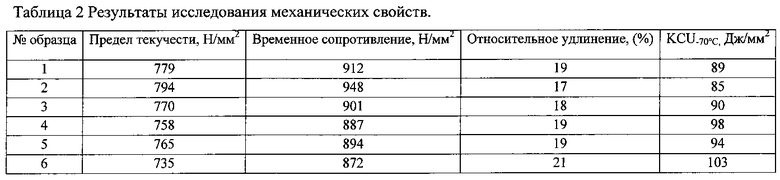

Для подтверждения заявленного технического результата было исследовано 6 составов стали основного слоя, из которых изготовили образцы для исследования химического состава и механических свойств.

Для обоснования соотношения концентраций молибдена и титана проведено исследование закономерностей изменения термодинамических условий стабильности комплексных карбидных фаз в системе Ti-Mo-C на установке «Экспериментальный комплекс для физико-химического исследования материалов и высокотемпературных процессов методом молекулярных пучков».

Сталь выплавляли в вакуумной индукционной печи. Горячую прокатку заготовок осуществляли на лабораторном прокатном стане ДУО 300. Прокатку производили за 6-10 проходов. Прокатанные полосы быстро охлаждали до температуры смотки, затем помещали в печь, нагретую до этой температуры, и охлаждали до комнатной температуры с печью. Таким образом, имитируя охлаждение смотанной в рулон полосы. Из полученных образцов проката отбирали пробы для проведения анализа микроструктуры и испытания механических свойств. Результаты исследований представлены в таблицах 1 и 2.

Как следует из данных таблиц 1 и 2, все полученные экспериментальные образцы стали основного слоя разного состава характеризуются высоким комплексом показателей прочности, пластичности, хладостойкости и свариваемости, что свидетельствует о достижении заявленного технического результата

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРОВАННАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2627080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2642242C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630082C1 |

Изобретение относится к области металлургии, а именно к высокопрочной коррозионно-стойкой плакированной стали, используемой для изготовления сварных конструкций и оборудования, применяемых в нефтеперерабатывающей, нефтехимической, химической, коксохимической и других отраслях промышленности. Плакированная сталь состоит из плакирующего слоя, выполненного из аустенитной коррозионно-стойкой стали, и основного слоя, выполненного из низкоуглеродистой высокопрочной микролегированной стали. Сталь основного слоя содержит, мас.%: C 0,04-0,07, Si 0,10-0,50, Mn 0,5-2,0, Al 0,015-0,09, Mo 0,10-0,27, Ti 0,10-0,20, Cr ≤0,5, P ≤0,03, S ≤0,005, железо и неизбежные примеси, в том числе азот с содержанием не более ≤0,01 мас. %, остальное. Содержание молибдена в стали основного слоя определяется в зависимости от содержания титана в соответствии с зависимостью [Мо]=(1÷1,35)[Ti], способствующей образованию объемной системы наноразмерных выделений комплексных карбидов (Ti, Mo)C. Обеспечиваются высокие свариваемость, прочность, пластичность, хладостойкость и коррозионная стойкость. 2 табл.

Плакированная высокопрочная коррозионно-стойкая сталь, состоящая из плакирующего слоя, выполненного из коррозионно-стойкой аустенитной стали и основного слоя, выполненного из низкоуглеродистой высокопрочной микролегированной стали, содержащей углерод, кремний, марганец, молибден, алюминий, хром, фосфор, серу, железо и неизбежные примеси, отличающаяся тем, что сталь основного слоя дополнительно содержит титан, при следующем соотношении компонентов, мас.%:

железо и неизбежные примеси, в том числе азот с содержанием ≤0,01 мас.%, - остальное, при этом содержание молибдена и титана в стали основного слоя связано зависимостью [Mo]=(1÷1,35)[Ti], способствующей образованию объемной системы наноразмерных выделений карбидов комплексного состава (Ti,Мо)С.

| US 4736884 A, 12.04.1988 | |||

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

| ВЫСОКОПРОЧНАЯ ЛИСТОВАЯ СТАЛЬ С ОТЛИЧНОЙ ДЕФОРМИРУЕМОСТЬЮ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2322518C2 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ | 2012 |

|

RU2560479C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 20030064245 A1, 03.04.2003 | |||

| Кассетный блок для дистанционного минирования | 2022 |

|

RU2811045C2 |

Авторы

Даты

2016-11-20—Публикация

2015-11-20—Подача