Изобретение относится к черной металлургии, а именное к выплавке чугуна в доменных печах с использованием продукта переработки металлургического шлака - магнитной части сталеплавильного шлака - в качестве металлодобавки доменной шихты.

Известен способ доменной плавки с использованием в шихте в качестве металлодобавки дробленого шлака кислородно-конвертерного производства (SU СССР N 365384, кл. C 21 B 3/02, 1973).

Шлак кислородно-конвертерного производства, вводимый в шихту, имеет низкое содержание окислов железа 14-22% и высокое содержание вредных примесей: серы 0,2% и пятиокиси фосфора 1,2%.

Низкое содержание окислов железа во вводимом в шихту шлаке разубоживает железорудную часть шихты, что затрудняет ведение доменной плавки. Высокое содержание серы во вводимом шлаке приводит к значительному ее переходу в чугун, что требует дополнительных затрат на десульфурацию чугуна, а высокое содержание фосфора во вводимом шлаке приводит к его переходу в чугун и снижению по этой причине качества чугуна.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ доменной плавки с использованием в качестве металлодобавки дробленого сварочного шлака (SU СССР N 964003, кл. C 21 B 3/02, 1982, прототип).

Сварочный шлак содержит по сравнению со шлаком кислородно-конвертерного производства больше железа и мало вредных примесей: серы и фосфора. Химический состав сварочного шлака в мас. %: окислы железа 62,0-72,4; сера 0,013-0,071 и пятиокись фосфора 0,06-0,14; сумма окислов кальция, магния, алюминия, кремния остальное.

Железо в сварочном шлаке находится в виде магнетита, вюстита, алита и стекла. Алит и стекло являются трудновосстановимыми железосодержащими соединениями.

На этом основании и сварочный шлак принято считать трудновосстановимым железосодержащим материалом, что является его недостатком и при его использовании в шихте доменной печи не достигается заметное снижение расхода кокса.

Задача изобретения - разработка способа доменной плавки с использованием в шихте в качестве металлодобавки магнитной части сталеплавильного шлака.

Технический результат, достигаемый при использовании изобретения, - снижение удельного расхода кокса, повышение качества чугуна, предотвращение загромождения горна доменной печи и сокращение расхода железорудной составляющей шихты.

Технический результат достигается тем, что в известном способе доменной плавки, предусматривающем загрузку в печь железорудных материалов, кокса, флюсов и металлодобавки, согласно изобретению в качестве металлодобавки используют магнитную часть сталеплавильного шлака основностью 0,9-1,4, фракцией 10-120 мм и с содержанием фракции 10-40 мм более 80%, при этом загрузку металлодобавки осуществляют в центральную зону печи с расходом 11-80 кг/т чугуна.

Изобретение основано на том, что наиболее оптимальной железосодержащей добавкой для осуществления способа доменной плавки является добавка, обладающая положительными свойствами сварочного шлака (высокое содержание железа, малое содержание вредных примесей) и обладающая хорошей восстановимостью и частично металлизованной.

Такой добавкой является магнитная часть сталеплавильного шлака (продукт переработки на шлакоперерабатывающих установках отвальных или текущего выхода сталеплавильных шлаков: ваграночного, мартеновского и конвертерного, методом дробления и сортировки с предшествующим или последующим отмагничиванием и сортировкой различными электоромагнитными железоотделителями: шайбами, барабанами, конвейерами и т.п.) основностью 0,9-1,4, фракцией 10-120 мм и с содержанием фракции 10-40 мм более 80%.

При основности менее 0,9 наблюдается дополнительный расход CaO и перерасход кокса, а при основности более 1,4 возникает необходимость корректировать состав загружаемой шихты, что усложняет процесс управления печью.

Использование металлодобавки фракцией менее 10 мм приводит к ухудшению газопроницаемости шихты и снижению интенсивности доменной плавки, а использование металлодобавки фракцией более 120 мм ограничивается возможностями загрузочных механизмов и приводит к неравномерному распределению шихты.

Содержание в металлодобавке фракции 10-40 мм менее 80% сопровождается существенным уменьшением реакционной поверхности, увеличением пустот, что приводит к ухудшению работы печи.

Способ доменной плавки по изобретению предусматривает загрузку металлодобавки в центральную часть печи с расходом 11-80 кг/т чугуна.

Загрузка металлодобавки (уже частично металлизованной) в центральную часть печи позволяет в большей степени перенести рудную нагрузку в периферийную зону, где продувается основная масса продуктов горения с более эффективным использованием восстановительной способности газов и экономией кокса.

Расход магнитной части сталеплавильного шлака, равный 11-80 кг на 1 т выплавляемого чугуна, является оптимальным. При загрузке магнитной части сталеплавильного шлака в доменную печь в количестве менее 11 кг на 1 т чугуна изменений расхода кокса и состава чугуна не наблюдалась. При загрузке магнитной части сталеплавильного шлака более 80 кг на 1 т чугуна расход кокса уже не снижается, но содержание вредных примесей в чугуне: (фосфора и хрома несколько повышается, хотя и находится в допустимых пределах содержание серы в чугуне остается на прежнем уровне.

Способ доменной плавки заключается в следующем.

В доменную печь при выплавки чугуна кокс и железорудную часть шихты загружают подачами. Материалы на колошник подают скипами, общее количество скипов в одной подаче составляет от четырех до шести. Количественное соотношение загружаемых материалов определяется из расчета шихты. Магнитную часть сталеплавильного шлака загружают совместно с железорудной составляющей шихты в количестве 11 - 80 кг/т чугуна.

Для способа доменной плавки была использована магнитная часть сталеплавильного шлака шлакообрабатывающей установки, перерабатывающей конвертерный шлак текущего выхода и отвальный мартеновский шлак.

Химический состав магнитной части сталеплавильного шлака следующий, мас. %: Feоб 65,1-73,2; Feмет 56,1-66,1; FeO 5,0 - 6,7; Fe2O3 4,1-5,9; CaO 8,4-9,6; SiO2 6,7-8,1; MgO 2,6-3,7; Al2O3 1,9-2,4; TiO2 0,27 -0,44; MnO 1,1-1,4; P 0,1-0,20; S 0,06-0,09.

Перед загрузкой в печь магнитную часть сортировали на фракции 10-120 мм.

Пример. В доменную печь объемом 1371 м3 при выплавке передельного чугуна подачами загружали железорудную часть шихты и кокс. Каждая подача четырехскиповая, величина ее 21 т, шесть подач состояли из двух железорудных скипов и двух коксовых скипов каждая, а в седьмой подаче железорудную часть шихты во втором скипе заменили магнитной частью сталеплавильного шлака фракции 10 - 120 мм, основностью 1,1 с содержанием фракции 10 - 40 мм 85%, при этом загрузку седьмой подачи произвели в центральную зону печи с расходом 60 кг/ч чугуна. В конце плавки производили выпуск полученного чугуна.

Опыты повторялись с интервалом в 10 ч, при этом количество загружаемой металлодобавки изменялось от 10 до 90 кг/т чугуна.

Был также проведен опыт с использованием в качестве металлодобавки сварочного шлака с расходом 30 кг/т чугуна.

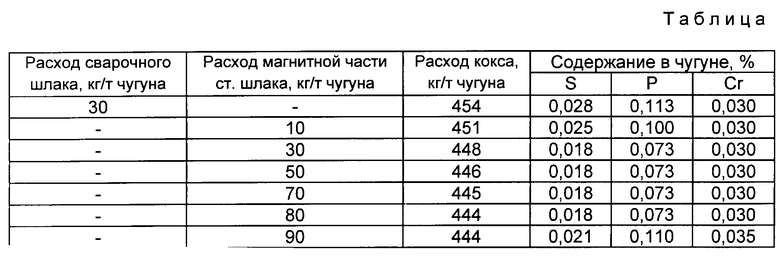

В опытах определялись расход кокса, содержание в выплавляемом чугуне серы и фосфора.

Результаты опытов приведены в таблице.

Из таблицы следует, что при расходе магнитной части сталеплавильного шлака менее 11 кг/т чугуна расход кокса и содержание в чугуне серы и фосфора не меняются. А при расходе магнитной части сталеплавильного шлака более 80 кг/т чугуна расход кокса не сокращается и содержание в чугуне серы и фосфора начинает возрастать.

Применение изобретения позволяет снизить расход кокса по сравнению с прототипом до 10 кг/т чугуна, повысить качество чугуна, сократить расход железорудного сырья до 4,5% и исключить загромождение горна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2342439C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2342440C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2011 |

|

RU2463355C1 |

| Способ доменной плавки | 1980 |

|

SU964003A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2016 |

|

RU2625620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2007 |

|

RU2343199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

Изобретение относится к черной металлургии, а именно к выплавке чугуна в доменных печах с использованием продукта переработки металлургического шлака - магнитной части сталеплавильного шлака - в качестве металлодобавки доменной шихты. Сущность изобретения заключается в том, что в печь загружают железорудные материалы, кокс и металлодобавку в виде магнитной части сталеплавильного шлака основностью 0,9-1,4, фракцией 10-120 мм и с содержанием фракции 10-40 мм более 80%, при этом загрузку металлодобавки осуществляют в центральную зону печи с расходом 11-80 кг/т чугуна. Применение указанной добавки и способ ее загрузки за счет снижения потребности углерода на восстановление железорудного сырья позволяет снизить расход кокса до 10 кг/т чугуна, сократить расход железорудного сырья до 4,5% и исключить загромождение горна. 1 табл.

Способ доменной плавки, включающий загрузку в печь железорудных материалов, кокса и металлодобавки фракцией 10 - 120 мм, отличающийся тем, что в качестве металлодобавки используют магнитную часть сталеплавильного шлака основностью 0,9 - 1,4 с содержанием фракции 10 - 40 мм более 80%, при этом загрузку металлодобавки осуществляют в центральную зону печи с расходом 11 - 80 кг/т чугуна.

| Способ доменной плавки | 1980 |

|

SU964003A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 0 |

|

SU365384A1 |

| Способ промывки горна и стен доменной печи | 1983 |

|

SU1186635A1 |

| Способ выплавки литейного чугуна | 1987 |

|

SU1527269A1 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 1994 |

|

RU2067998C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ | 1994 |

|

RU2083676C1 |

| Котов К.И | |||

| и др | |||

| Использование конвертерного шлака в доменном производстве | |||

| Металлург, 1974, N 2, с.14-15. | |||

Авторы

Даты

1998-07-20—Публикация

1997-10-27—Подача