Изобретение относится к электротехнике и касается способов изготовления щеток для электрических машин, работающих в условиях повышенных токовых, вибрационных и ударных нагрузок, например тяговых электрических машин электровозов, тепловозов, вагонов метрополитена, трамваев, троллейбусов, большегрузных дизель-электрических автомобилей.

Известен способ изготовления щеток для электрических машин на основе среднетемпературного каменноугольного пека, каменноугольной смолы, воды и твердых углеводородных наполнителей [1] - аналог.

Недостатки известного способа связаны с тем, что процесс подготовки связующих компонентов (смолы и пека) и их уваривание (процесс отгонки летучих веществ при нагревании), производимый в специальных емкостях, неуправляем, связан с высокой пожароопасностью, а выделяемые летучие вещества загрязняют атмосферу, ухудшая экологию. Получаемые по данному способу щетки не обеспечивают стабильную и надежную работу щеточно-коллекторного узла электрических машин.

Известен способ изготовления щеток электрических машин из композиций на основе пресс-порошков, преимущественно сажи (технического углерода) и пека [2] - прототип.

Недостаток известного способа заключается в существенной нестабильности эксплутационных характеристик щеток. Основная причина нестабильности характеристик щеток состоит в невозможности обеспечения однородности саже-пековой массы в процессе ее смешения и получения равномерного распределения пека между частицами сажи из-за неуправляемого процесса его уваривания. Недостатки известного способа связаны также со сложностью и высокими энергозатратами на подготовку композиции, так как компоненты подвергают совместному размолу в вибромельнице в течение достаточно длительного периода времени. Кроме того, данный способ позволяет применять пек с определенными специфическими характеристиками, что в 2-3 раза увеличивает стоимость его изготовления по сравнению с другими видами пека и повышает в 1,5-2,0 раза стоимость готовых щеток.

Предлагаемый способ изготовления щеток для электрических машин позволяет существенно улучшить характеристики щеток на основе среднетемпературного каменноугольного пека и устранить недостатки, присущие известным способам.

Это достигнуто за счет того, что в способе изготовления щеток для электрических машин, включающем подготовку твердых сырьевых компонентов, в том числе среднетемпературного каменноугольного пека, уваривание пека, смешение компонентов, вальцевание или шнекование массы, охлаждение, размол, прессование, термообработку, изготовление заготовок и их пропитку, вначале пек подвергают размолу, затем его смешивают с другими компонентами без подогрева в течение 45-75 мин, после чего включают подогрев смесителя и производят одновременно предварительное уваривание пека и его смешение с компонентами до температуры 130oC со скоростью подъема температуры 80-90oC/ч в среде выделяющихся летучих веществ при закрытой крышке смесителя, до температуры 160oC со скоростью 20-30oC/ч при открытой крышке смесителя с удалением из смеси летучих веществ, а окончательное уваривание пека и уплотнение массы осуществляют на вальцах при температуре нагретых валков 135-170oC или в шнеке при температуре в пределах 160-200oC, причем количество оставшихся в массе летучих веществ должно находиться в пределах 17-24 мас.%.

Предлагаемый способ позволяет управлять процессом уваривания среднетемпературного каменноугольного пека, стабилизировать процесс выделения летучих веществ при подготовке композиции, а совмещение процесса уваривания пека и его смешения с компонентами в среде выделяемых летучих веществ позволяет улучшить пластифицирующие свойства композиции (термообработка смеси до 130oC) и спекающую способность (последующая термообработка смеси до 160oC с удалением летучих веществ). Все это благоприятно влияет на характеристики готовых щеток в эксплуатации.

Вначале осуществляли подготовку твердых сырьевых компонентов: растаривание технического углерода П803 и каменноугольного пека марки Б. Затем пек повергали размолу на молотковой дробилке типа ДМ300 до получения размера зерен не более 2 мм, после чего его загружали в смеситель ЗЛ400 и смешивали с техническим углеродом в соотношении 1:0,9 (щетка 1), 1:1 (щетка 2), 1:1,05 (щетка 3) в течение одного часа без подогрева, затем включали подогрев смесителя и производили одновременно предварительное уваривание пека и его смешение с техуглеродом до температуры 130oC со скоростью подъема температуры 80oC/ч (щетка 4), 85oC/ч (щетка 5), 90oC/ч (щетка 6) в среде выделяющихся летучих веществ при закрытой крышке смесителя. Затем крышку открывали и продолжали нагревать массу до 160oC со скоростью 20oC/ч (щетка 7), 30oC/ч (щетка 8). Массу выгружали и ее уплотнение с окончательным увариванием пека производили на вальцах БВ-800Э при температуре нагретых валков 135-170oC - одна часть массы (щетка 9), другую часть массы обрабатывали в шнеке СН-100 при температуре 160-200oC (щетка 10). После охлаждения, размола и усреднения в массе определялось содержание летучих веществ, которое находилось в пределах 17-24 мас.%.

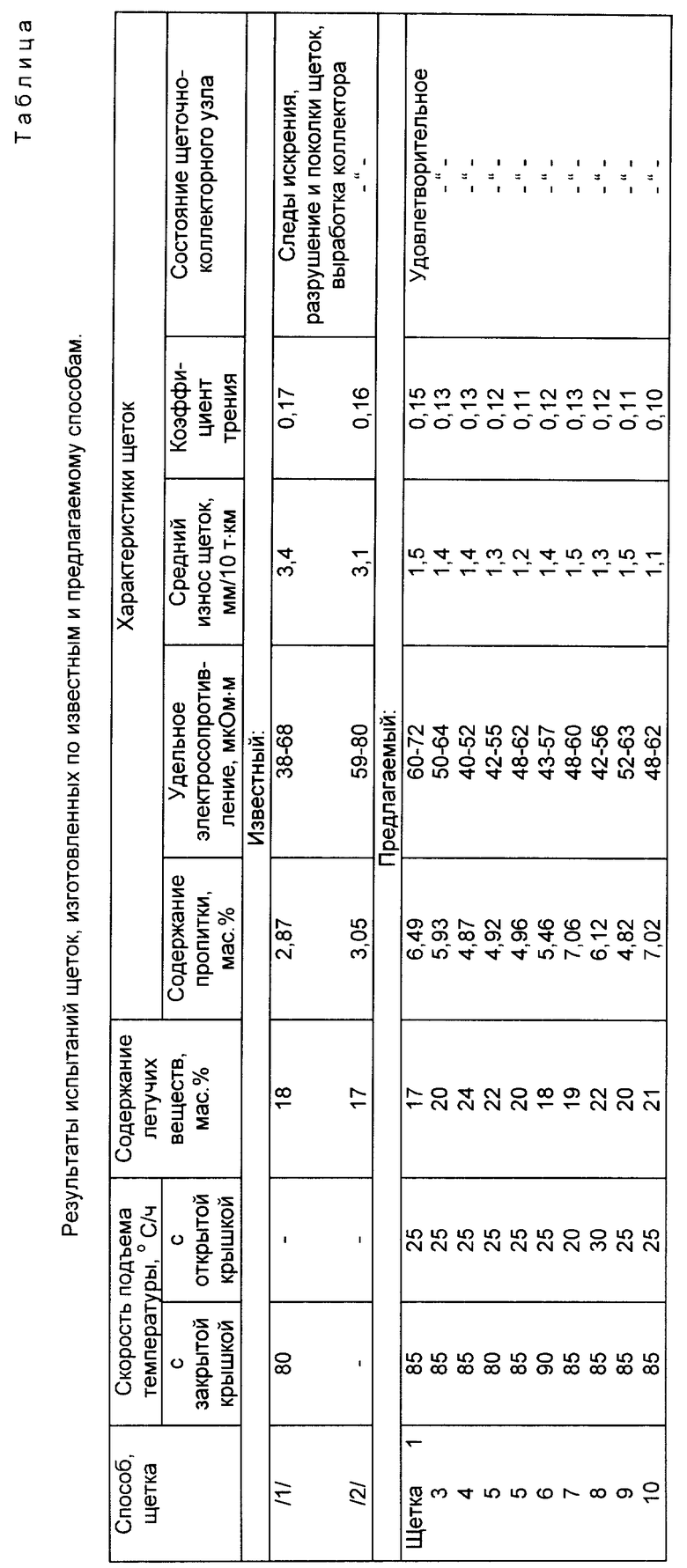

Из массы прессовали блоки размером 28•70•115 мм на прессе ПД-476 при давлении 80-130 МПа с кажущейся плотностью блоков в пределах 1,27-1,33 г/см3. Блоки обжигали в камерной печи периодического действия по графику ТГ-51 при максимальной температуре 1200oC, графитировали в печи НеРС-2000 при максимальной температуре в пределах 2700-2900oC с двухчасовой выдержкой при максимальной температуре с удельным расходом электроэнергии 5,5-7,0 кВт•ч/кг. Из графитированных блоков изготавливали образцы щеток размером 8•32•44 мм, которые пропитывали раствором фосполиола в фурфуриловом спирте. Готовые щетки подвергали испытаниям, в том числе на тяговых электродвигателях ДК116 вагонов метро в электродепо "Выхино" Мосметрополитена. Результаты испытаний представлены в таблице.

Как следует из представленных результатов испытаний, применение предлагаемого способа позволяет реализовать следующие преимущества щеток по сравнению с известными способами:

- снижается разброс значений удельного электросопротивления щеток в 2,0-2,5 раза, тем самым стабилизируются условия токосъема;

- путем стабилизации процесса уваривания пека с одновременным его смешением с частицами твердого наполнителя создаются условия по регулированию пористой структуры щеток, позволяющие в 1,1-1,7 раза снизить коэффициент трения в контакте и в 2,0-3,1 раза износ щеток в эксплуатации;

- существенно улучшаются характеристики щеточно-коллекторного узла электрической машины, уменьшается выработка коллектора, исключаются случаи поколок и разрушения щеток за счет увеличения в щетках в 1,5-2,0 раза содержания пропитки;

- в 1,5-2,0 раза снижается себестоимость готовых щеток из-за применения доступного, дешевого каменноугольного пека собственного Российского производства и снижения в 1,3-1,4 раза затрат электроэнергии на приготовление композиции для изготовления щеток;

- улучшается экология в производстве щеток из-за ликвидации процесса предварительного уваривания каменноугольного пека.

Источники информации

1. Авторское свидетельство N 719968, кл. C 01 B 31/02, H 01 P 39/20 от 5 марта 1980 г.

2. Авторское свидетельство N 677607, кл. H 01 P 39/22 от 9 апреля 1979 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2061285C1 |

| Способ изготовления металлографитовых щеток | 1989 |

|

SU1718312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2075804C1 |

| Материал для изготовления щеток электрических машин | 1981 |

|

SU985868A1 |

| Композиция для электрических щеток | 1985 |

|

SU1319123A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2003 |

|

RU2245596C1 |

| Способ изготовления электрощеточного материала | 1973 |

|

SU445955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 1990 |

|

RU2030044C1 |

| Щетка для электрической машины | 1979 |

|

SU843057A1 |

Изобретение относится к электротехнике. Предлагаемый способ изготовления щеток для электрических машин включает подготовку твердых сырьевых компонентов, в том числе среднетемпературного каменноугольного пека, уваривание пека, смешение компонентов, вальцевание или шнекование массы, охлаждение, размол, прессование, термообработку, изготовление заготовок и их пропитку и отличается тем, что вначале пек подвергают размолу, затем его смешивают с другими компонентами без подогрева в течение 45-75 мин, после чего включают подогрев смесителя и производят одновременно предварительное уваривание пека и его смешение с компонентами до температуры 130°С со скоростью подъема температуры 80-90°С/ч в среде выделяющихся летучих веществ при закрытой крышке смесителя, до температуры 160°С со скоростью 20-30°С/ч при открытой крышке смесителя с удалением из смеси летучих веществ, а окончательное уваривание пека и уплотнение смеси осуществляют на вальцах при температуре нагретых валков 135-170°С или в шнеке при температуре 160-200oC, причем количество оставшихся в массе летучих веществ должно находиться в пределах 17-24 мас. %. За счет стабилизации процесса уваривания пека с одновременным его смешением с частицами наполнителей создаются условия по регулированию пористой структуры щеток, позволяющие в 1,5-2,0 раза увеличить содержание пропитки, в 1,1-1,7 раза снизить коэффициент трения в контакте, уменьшить в 2,0-3,1 раза износ щеток в эксплуатации. 1 табл.

Способ изготовления щеток для электрических машин, включающий подготовку технического углерода и каменноугольного пека, уваривание пека, смешение компонентов, вальцевание или шнекование массы, охлаждение, размол, прессование, термообработку, изготовление заготовок и их пропитку, отличающийся тем, что вначале пек подвергают размолу, затем его смешивают с техническим углеродом без подогрева в течение 45 - 75 мин, после чего включают подогрев смесителя и одновременно производят предварительное уваривание пека и его смешение с техническим углеродом до 130oC со скоростью подъема температуры 80 - 90 град/ч в среде выделяющихся летучих веществ при закрытой крышке смесителя, до 160oC со скоростью 20 - 30 град/ч при открытой крышке смесителя с удалением из смеси летучих веществ, а окончательное уваривание пека и уплотнение смеси осуществляют на вальцах при температуре нагретых валков 135 - 170oC или в шнеке при 160 - 200oC, причем количество оставшихся в массе летучих веществ должно находиться в пределах 17 - 24%.

| SU, авторское свидетельство, 719968, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 368687, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Даты

1998-07-20—Публикация

1996-11-25—Подача