Изобретение относится к машиностроению и может быть использовано при обработке направляющих станин, в частности при ремонте станков без демонтажа. Применяется устройство преимущественно для токарных и шлифовальных станков.

Задачей изобретения является снижение затрат и повышение точности обработки.

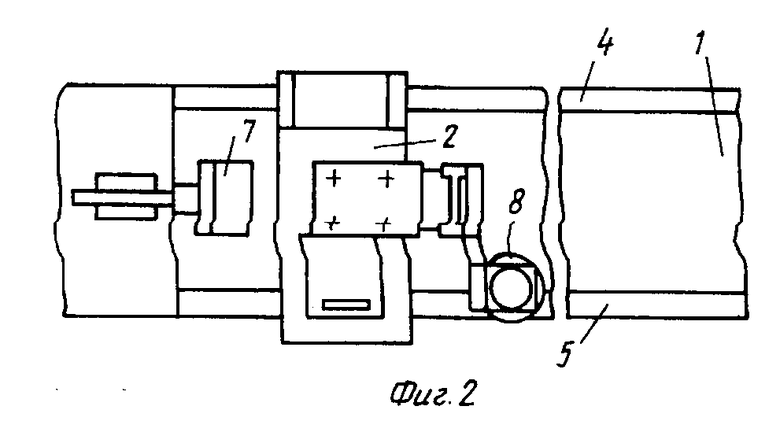

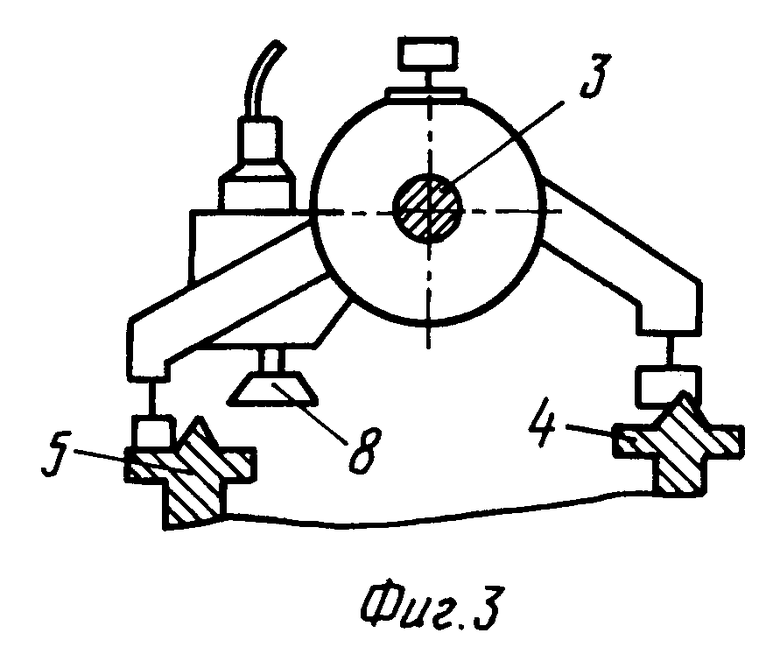

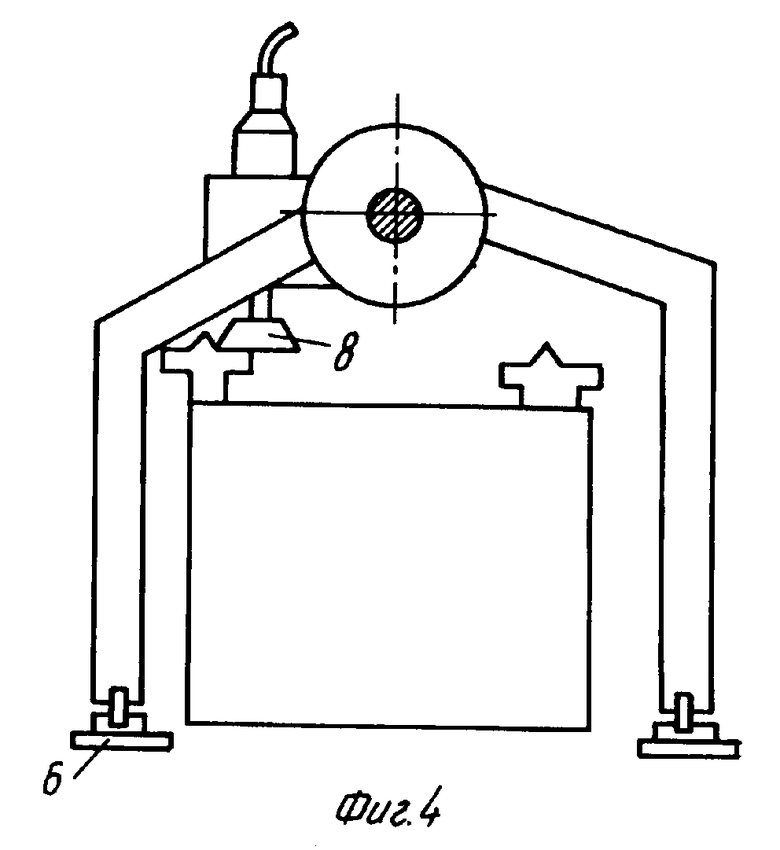

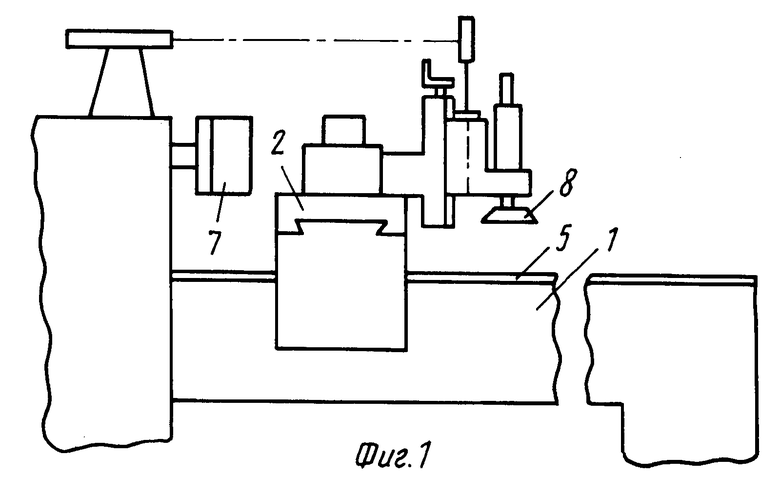

На фиг. 1 представлен вид сбоку устройства для обработки направляющих станин; на фиг. 2 - вид сверху устройства; на фиг. 3 - базирование устройства на направляющих станка; на фиг. 4 - базирование устройства на монтажных направляющих.

Устройство для обработки (ремонта путем обработки) направляющих станин содержит следующее. На станине 1 ремонтируемого станка установлен его суппорт 2, который имеет возможность перемещения относительно обрабатываемой направляющей в продольном направлении (движение формообразования) и поперечном направлении (оно используется как наладочное перемещение). На станке, например, с помощью его переднего и заднего центров смонтирована скалка (опора, оправка), выполненная, например, круглого сечения. На скалке с возможность продольного перемещения смонтирован кронштейн, снабженный поворотной плитой и кареткой. Каретка с плитой (либо каретка на плите) имеют возможность поступательного перемещения относительно кронштейна (перемещение используется как наладочное). Ось поворота плиты перпендикулярна (или параллельна в зависимости от профиля обрабатываемой направляющей) направлению перемещения кронштейна на скалке. На плите с кареткой (либо на каретке с плитой) установлена инструментальная бабка (головка), несущая инструмент. Кронштейн также снабжен возможностью для соединения (шарнирного) с суппортом (резцедержателем) станка.

Работает устройство следующим образом. Положение опоры с помощью заднего центра выставляют (юстируют) относительно обрабатываемой направляющей в вертикальной и горизонтальной плоскостях. Поворотом плиты вокруг своей оси добиваются требуемого положения инструмента относительно обрабатываемой направляющей. Включают перемещение суппорта, вращение инструмента и перемещением каретки вводят инструмент в соприкосновение с обрабатываемой направляющей по наиболее выступающим (наименее изношенным) ее участком. Для перемещения суппорта используют кинематическую цепь подач станка или цепь ускоренных перемещений суппорта. Перемещение суппорта обеспечивает перемещение кронштейна по скалке. После соприкосновения инструмента с направляющей перемещением каретки задают некоторую глубину резания и осуществляют несколько возвратно-поступательных перемещений суппорта с кронштейном. При этом кронштейн с суппортом по вертикали связаны нежестко, чтобы уменьшить (исключить) влияние износа направляющих (а значит, и изменений прямолинейности траектории перемещения суппорта). Вновь задают глубину резания и вновь осуществляют несколько возвратно-поступательных перемещений инструментальной головки. И так до обработки всей плоскости направляющей (до выбора черноты при обработке) на той длине, которая возможна при указанной установке кронштейна относительно суппорта.

Для обработки оставшейся части направляющей кронштейн переустанавливают на скалке относительно суппорта и аналогично проводят обработку оставшейся части направляющей до совпадения ее плоскости с плоскостью, образованной ранее при обработке. Для обработки следующей направляющей кронштейн переустанавливают или переворачивают.

Обработка оставшейся части направляющей может быть затруднена из-за того, какую конструкцию имеет задняя бабка станка, какой она длины и на каких направляющих расположена. Для исключения такой зависимости от задней бабки обработка остающейся части длины направляющей может производиться при снятой задней бабке и установке скалки в люнет (люнеты). Это требует дополнительного юстирования положения опоры. Затраты времени существенно снижаются, если заявляемое устройство снабжать специальным задним центром, который вынесен за пределы длины станка и снабжен (как и задняя бабка станка) механизмом коррекции его положения.

Для обеспечения большей жесткости скалки и обеспечения лучшего базирования инструмента относительно плоскости направляющей скалка может иметь некруглую форму, например прямоугольную форму.

Устройство для обработки направляющих упрощается (и создается возможность обеспечения обработки без применения суппорта, который может в это время находиться в ремонте) при выполнении салки в виде ходового винта 3 (т. е. скалка круглой формы снабжена ходовой резьбой). Скалка снабжается средством соединения с патроном станка для передачи крутящего момента. Соответствующей ответной резьбой снабжен кронштейн. Ориентация кронштейна относительно обрабатываемой направляющей (относительно горизонта) обеспечивается упорами, которые взаимодействуют с направляющими 4 и 5 станка или специальными монтажными направляющими 6. Инструментальная бабка тоже установлена на поворотной плите с кареткой. Ходовой винт 3 снабжен специальным приводом вращения или заимствует вращение от шпинделя 7 станка.

Работает такое устройство следующим образом. Регулированием длин плеч ориентируют инструмент 8 в плоскости обрабатываемой направляющей. Дают вращение ходовому винту 3, что приводит к перемещению кронштейна с инструментальной бабкой. В конце длины хода кронштейна (с помощью концевых переключателей или других примеров) производят реверсирование направления вращения ходового винта, что приводит к обратному направлению перемещения кронштейна, т.е. при реверсировании вращения ходового винта обеспечивается возвратно-поступательное перемещение инструментальной бабки вдоль обрабатываемой направляющей. Инструмент вводят в соприкосновение с направляющей, задают глубину резания и ведут обработку аналогично описанному ранее процессу обработки.

Точность обработки может быть значительно повышена при снабжении заявляемого объекта контрольно-измерительным устройством, содержащим лазер (испускающий лазерный пучок), приемник (принимающий лазерный пучок), блок регистрации отклонений лазерного луча на приемнике от его номинального положения, снабженный возможностью выдачи информации (цифровая индексация) о величине отклонения. Лазер смонтирован на станке, приемник смонтирован на кронштейне (инструментальной бабке и т.д.), блок регистрации и информации установлен доступно и связан электрической цепью с приемником. Лазер и приемник могут быть установлены также наоборот.

Работает устройство следующим образом.

Положение опоры на станке в вертикальной и горизонтальных плоскостях юстируют с помощью лазерного устройства, для чего добиваются номинальных (нулевых) отклонений лазерного луча от координатной точки привязки луча на приемнике. Перемещением инструментальной бабки и касанием инструмента (или щупа) по обрабатываемой направляющей и в разных точках по ее длине получают информацию о величинах искажений (износа) направляющих (строят график износа направляющих). Задавая глубину резания, фиксируют соответствующую величину отклонения координатной точки привязки приемника относительно лазерного луча (луч выполняет функцию измерительной базы). Проводят обработку направляющей до тех пор, пока отклонения по всей длине направляющей станут одинаковыми. Этих же величин отклонений добиваются при обработке следующей направляющей станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕМОНТА НАПРАВЛЯЮЩИХ СТАНИНЫ | 1991 |

|

RU2026774C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| ИНСТРУМЕНТ ДЛЯ БЕССТРУЖЕЧНОГО ФОРМООБРАЗОВАНИЯ | 1999 |

|

RU2170154C2 |

| ИНСТРУМЕНТ ДЛЯ БЕССТРУЖЕЧНОГО ФОРМООБРАЗОВАНИЯ | 1994 |

|

RU2080954C1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| СВОБОДНОВИХРЕВОЙ НАСОС | 1992 |

|

RU2065086C1 |

| СПОСОБ ОЦЕНКИ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124715C1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| СПОСОБ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ КРУГЛОСТИ | 2002 |

|

RU2217694C1 |

| СТАНОК ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124431C1 |

Изобретение относится к механической обработке материалов и предназначено для обработки ремонтируемых направляющих станков без их демонтажа. Устройство содержит опору, инструментальную бабку с механизмом крепления ее на опоре и средство ориентации инструментальной бабки относительно обрабатываемой направляющей. Опора выполнена в виде предназначенной для закрепления в центрах скалки. Механизм крепления бабки выполнен в виде установленного на скалке с возможностью перемещения вдоль нее кронштейна с поворотной плитой и размещенной на плите каретки, на которой расположена инструментальная бабка. При выполнении скалки в виде ходового винта кронштейн взаимодействует с обрабатываемыми и монтажными направляющими. Снабжение устройства лазером, приемником лазерного луча, блоками регистрации и информации повышает точность обработки. 3 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство, 887077, B 23 C 1/20, 1980. |

Авторы

Даты

1998-07-27—Публикация

1991-06-19—Подача