Изобретение относится к измерительной технике и может быть использовано при измерении отклонений округлости преимущественно крупногабаритных тел вращения.

Известен способ измерения отклонений округлости, заключающийся в измерении радиус-векторов точек внутренней поверхности оболочки. Измерения проводятся в плоскости контролируемого сечения от произвольного центра. Полученные в результате измерения данные пересчитываются к базе отсчета отклонений, в качестве которой могут использоваться прилегающие окружности, средняя окружность, окружность минимальных отклонений (окружность минимальной зоны) /1/.

Очевидно, что такие измерения возможны только в случае, если внутри оболочки есть условия для использования крупногабаритного инструмента. Если внутри оболочки устанавливаются конструкции, то в них делают технологические вырезы, а если это не допускается, измерения радиус-векторов проводят не по всей совокупности контролируемых точек. Такие измерения снижают качество контроля. После установки внутри оболочек крупногабаритного оборудования измерения указанным способом становятся невозможными. Кроме того, известным способом отклонения округлости измеряются только на внутренней поверхности тела вращения.

Известен также способ измерения отклонений округлости, заключающийся в том, что на измеряемой поверхности устанавливают по окружности три измерительных центра, перемещают один из них по дуге окружности между двумя другими центрами и измеряют при этом расстояние между центрами, по которым судят об отклонениях округлости, при этом центры устанавливают на измеряемой поверхности равномерно по окружности, каждый из центров последовательно перемещают между двумя другими по поверхности детали с возвращением и фиксацией в первоначальном положении, а перемещение центров осуществляют в пределах дуги окружности, не превышающей 1/3 части периметра /2/.

Известный способ применяется только для измерения отклонения округлости торцевых сечений цилиндрических деталей. Кроме этого, недостатком известного способа является невысокая точность контроля, обусловленная наличием трех измерительных центров, которые последовательно перемещают по поверхности детали.

Известен также способ измерения отклонений округлости прочного корпуса подводной лодки, основанный на создании оптических баз измерения в плоскости тела вращения в виде квадрата, при этом базы измерения строятся с внешней стороны конструкции /3, 4/. Измеряют расстояния от оптических баз до контролируемых точек сечения, рассчитывают декартовы координаты этих точек. По этим координатам определяют радиус-векторы контролируемых точек поверхности тела вращения.

Известный способ, названный "методом оптического квадрата", достаточно трудоемок, так как базы измерения строятся на каждом контролируемом сечении. Точность метода также невысока, так как контролируемые размеры соизмеримы с размерами радиуса контролируемого сечения.

Задачей заявляемого изобретения является создание способа измерения отклонений округлости, позволяющего контролировать как внутренние, так и наружные поверхности тел вращения с минимальными затратами времени.

Технический результат, достигаемый в процессе поставленной задачи, заключается в повышении точности измерения отклонений округлости и снижении трудоемкости процесса измерения.

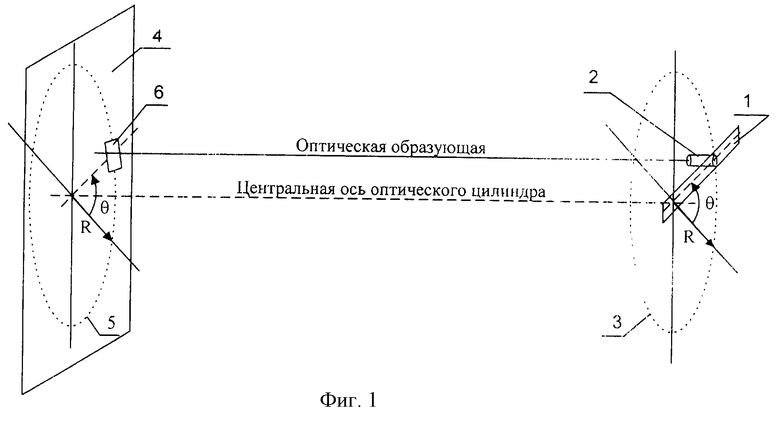

Указанные технические результаты достигаются согласно изобретению тем, что в качестве базы измерения используется оптический цилиндр, одна из направляющих окружностей которого является контрольной, а другую образуют вращающимся на штанге относительно тела вращения оптическим визиром, ось которого проходит через соответствующие точки контрольной окружности, нанесенной на экране, расположенном с противоположной от штанги стороны тела вращения, при этом радиус-векторы тела вращения, расположенного внутри базы измерения, определяются как сумма радиуса контрольной окружности и величиной, измеренной от базы измерения до заранее размеченных точек поверхности тела вращения, а радиус-векторы тела вращения, расположенного снаружи базы измерения, определяются как разность между радиусом контрольной окружности и измеренной величиной от базы измерения до заранее размеченных точек поверхности тела вращения.

Повышение точности измерения отклонений округлости обеспечивается геометрической жесткостью окружности базы измерения и незначительным расстоянием между базой измерения и поверхностью тела вращения.

Снижение трудоемкости процесса измерения отклонений округлости достигается за счет того, что база измерения устанавливается один раз на весь период изготовления изделия и позволяет измерять отклонения округлости в любой плоскости поперечного сечения тела вращения как снаружи, так и внутри тела вращения, регулируя длину штанги, на которой установлен оптический визир.

Кроме того, заявляемое изобретение обеспечивает достижение дополнительного технического результата, заключающегося в том, что заявляемым способом можно измерить также и отклонения от цилиндричности поверхности тела вращения.

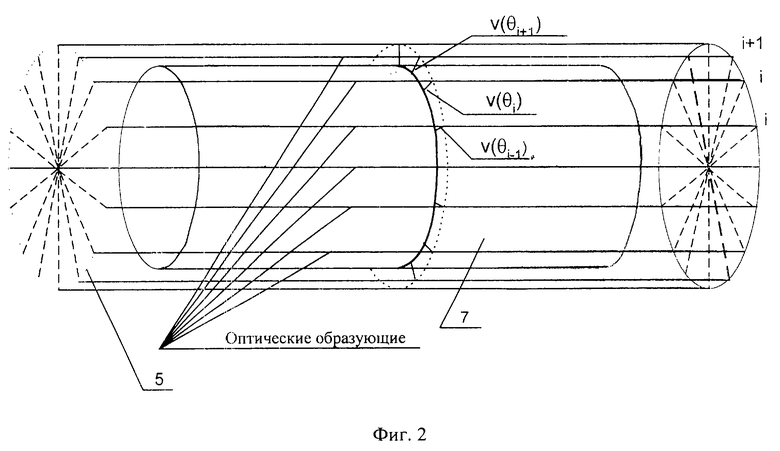

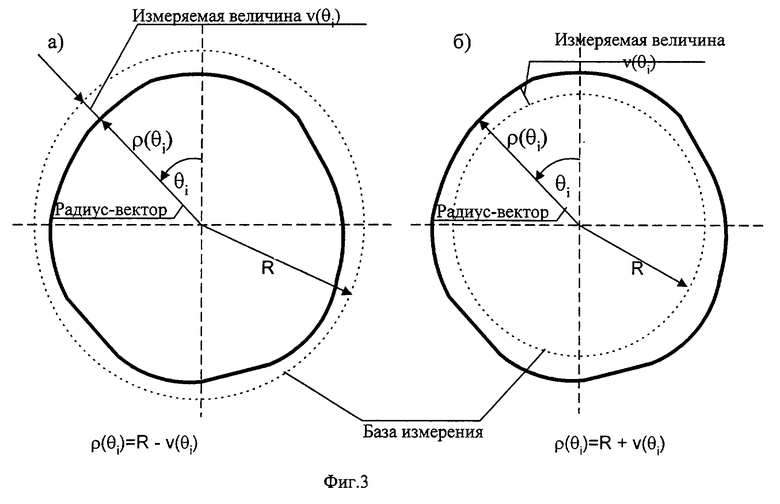

Заявляемый способ поясняется чертежами, где на фиг.1 показана база измерения, создаваемая оптическим цилиндром, на фиг.2, 3 - схема измерения отклонений округлости, где номерами обозначены следующие позиции: 1 - шланга, 2 - визир, 3 - направляющая окружность, 4 - экран, 5 - контрольная окружность, 6 - мишень, 7 - тело вращения.

Заявляемый способ осуществляется следующим образом.

В процессе изготовления тела вращения 7 по его оси с одной стороны устанавливают штангу 1 с оптическим визиром 2 на расстоянии R от центра. В качестве оптического визира может использоваться, например, лазерный визир или оптическая труба теодолита. На противоположной стороне тела вращения устанавливают экран 4, на котором прочерчивают контрольную окружность 5 тем же радиусом R. Вместо окружности на оси тела вращения может быть установлена штанга с мишенью, на которой нанесен фрагмент окружности радиусом R. При дискретном вращении оптического визира на штанге относительно тела вращения формируются оптические образующие (оптические струны), которые совместно с направляющими окружностями создают оптический цилиндр.

Штанга с оптическим визиром и экран с нанесенной контрольной окружностью (или штанга с мишенью) могут устанавливаться как за пределами контролируемого тела вращения, так и внутри, в непосредственной близости от торцов. При этом не имеет значения, в каком положении находится тело вращения: горизонтальном или вертикальном. Мерительным инструментом, например линейкой, измеряют расстояние от оптической образующей, создаваемой визиром, до заранее размеченных точек поверхности тела вращения. При каждом измерении контролируют совпадение оптической образующей с точками контрольной окружности. При наличии препятствий (например, оборудование, установленное на поверхности тела вращения) оптическая образующая может смещаться в радиальном направлении с соответствующим смещением контрольной окружности. На результаты определения радиус-векторов заранее размеченных точек такое смещение не влияет. Измеренные расстояния от оптических образующих до заранее размеченных точек поверхности тела вращения используют для расчета радиус-векторов, а затем отклонений округлости или цилиндричности относительно одной, принятых баз отсчета отклонений по ГОСТ 24642.

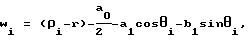

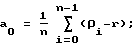

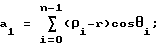

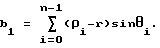

Например, при использовании в качестве базы отсчета отклонений средней окружности отклонения формы определяются из выражения:

где r - номинальный радиус тела вращения;

ρi - радиус-векторы тела вращения;

Источники информации

1. ГОСТ 24642-81. Основные нормы взаимозаменяемости. Допуски формы и расположение поверхностей. Основные термины и определения.

2. Авт. свид. СССР 1551960, публ. 23.04.1991.

3. Экспресс-информация "Судостроение", 1965, 20 "Оптическая поверка круговых обводов прочного корпуса подводных лодок".

4. Warner M. S., Rich N.S. Optikal Square Method Submarine Hall Circularity. Bureau of Ship Journal, 1, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ СКРЫТЫХ КОНТРОЛЬНЫХ ТОЧЕК ПРИ ИЗМЕРЕНИИ ОТКЛОНЕНИЙ ОТ КРУГОВОЙ ФОРМЫ СЕЧЕНИЙ КОРПУСОВ ЦИЛИНДРИЧЕСКИХ ВСТАВОК СУДОВ ИЛИ ПОДВОДНЫХ ЛОДОК | 2014 |

|

RU2575593C2 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ КОРПУСОВ ПОДВОДНЫХ ЛОДОК | 2015 |

|

RU2617721C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ФОРМЫ ОБОЛОЧКИ ВРАЩЕНИЯ | 2003 |

|

RU2242707C1 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ИМЕЮЩИХ КРУГЛЫЕ СЕЧЕНИЯ | 2007 |

|

RU2348006C1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ТОЧНОСТИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА "ТЕЛО ВРАЩЕНИЯ" | 2011 |

|

RU2471145C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ АСФЕРИЧЕСКОЙ ШЛИФОВАННОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2545381C1 |

| Способ измерения формы деталей, изогнутых из листового металлопроката, и устройство для его осуществления | 2018 |

|

RU2685793C1 |

| СПОСОБ ПОДГОТОВКИ ТОРЦОВ ТРУБ ТРУБОПРОВОДА ПОД СВАРКУ И ЦЕНТРАТОР ДЛЯ ПОДГОТОВКИ ТОРЦОВ ТРУБ ТРУБОПРОВОДА ПОД СВАРКУ | 2008 |

|

RU2397854C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ И ЦЕЛЕВОЙ ЗНАК ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ | 2000 |

|

RU2202101C2 |

| АКУСТИЧЕСКИЙ ПРОФИЛОМЕР | 2014 |

|

RU2554307C1 |

Изобретение относится к измерительной технике. Способ заключается в создании оптической базы, в качестве которой используется оптический цилиндр, одна из направляющих окружностей которого является контрольной (5), а другую (3) образуют вращающимся на штанге (1) относительно контролируемого изделия оптическим визиром (2). Ось визира проходит через соответствующие точки контрольной окружности, нанесенной на экране (4), расположенном с противоположной от штанги (1) стороны контролируемого изделия. Радиус-векторы контролируемого изделия, расположенного внутри базы измерения, определяются как сумма радиуса контрольной окружности и величины, измеренной от базы измерения до заранее размеченных точек поверхности тела вращения. Радиус-векторы тела вращения, расположенного снаружи базы измерения, определяются как разность между радиусом контрольной окружности и измеренной величиной от базы измерения до заранее размеченных точек поверхности тела вращения. Технический результат: повышение точности. 1 з.п.ф-лы, 3 ил.

| Способ измерения профиля оптических поверхностей | 1982 |

|

SU1044969A1 |

| DE 19854956 А, 05.06.2000 | |||

| DE 3432583 A, 13.03.1986 | |||

| DE 19709050 А, 22.01.1998. | |||

Авторы

Даты

2003-11-27—Публикация

2002-06-13—Подача