Изобретение касается новых непроницаемых слоистых упаковочных материалов, не содержащих слоя фольги и обеспечивающих возможность применения высокочастотной сварки или сварки диэлектрическим нагревом вместо обычной технологии тепловой сварки и/или сварки индукционным нагревом.

В некоторых государствах законодательство запретило или предполагает запретить либо строго ограничить продажу слоистых упаковочных материалов, содержащих в своей структуре алюминиевую фольгу. Эти законодательные меры представляют угрозу для изделий для упаковки на основе фольги, которые изготавливаются и продаются в настоящее время.

Примером упаковки, которой в настоящее время угрожает эта "антифольговая" законодательная деятельность, является асептическая упаковка на основе картона в виде прямоугольной коробки. Для обеспечения газонепроницаемости и возможности индукционной сварки в этой упаковке используется слоистый материал, ламинированный алюминиевой фольгой. Индукционная сварка является предпочтительным методом сварки для этого вида упаковки, так как она обеспечивает герметичную сварку с высокой скоростью. Индукционная сварка требует наличия в составе слоистого материала проводящего слоя, такого как алюминиевая фольга, с тем чтобы он действовал как нагревательный элемент, когда материал подвергается воздействию электромагнитной энергии.

Технологии производства упаковок без фольги с хорошими характеристиками газонепроницаемости хорошо известны. Однако получение сварных швов с высокой скоростью без дефектов, вызываемых нагревом, при использовании обычных методов тепловой сварки крайне затруднительно, особенно для структур на основе картона. Кроме того, большинство полимеров не являются проводниками, что исключает возможность индукционной сварки, а включение в структуру упаковки какого-либо проводящего металлического материала может подвергнуть риску ее соответствие новым законам и законопроектам. В свете этих обстоятельств для производства герметичных упаковок, не содержащих фольги, в особенности упаковок без фольги на основе картона, требуются альтернативные технология сварки и материалы.

Высокочастотную сварку (сварку токами радиочастоты) или сварку диэлектрическим нагревом выполняют, вызывая колебания молекулярных диполей полимера путем воздействия электромагнитной энергии в диапазоне частот 1 - 300 МГц. Колебания молекулярных диполей полимера создают нагрев, который затем расплавляет полимер. Если расплавленный полимер находится в близком контакте с другим полимером или другой поверхностью сходного характера, сварка может быть выполнена при охлаждении шва. Не все полимеры могут нагреваться в поле высокой частоты. Обычные полимеры, такие как полиэтилен и полипропилен, не нагреваются высокой частотой. Для того, чтобы полимер мог нагреваться высокой частотой, он должен иметь достаточное содержание полярных групп и иметь высокий коэффициент диэлектрических потерь. Коэффициент диэлектрических потерь представляет собой произведение диэлектрической постоянной и тангенса диэлектрических потерь (tg δ ). В типичном случае полимеры, которые легко нагреваются высокочастотным излучением, имеют коэффициенты диэлектрических потерь выше 0,2.

Высокочастотные нагрев и сварка пластических материалов не являются новыми технологиями. Они использовались на практике в промышленности в течение многих лет. Однако применение технологии высокочастотной сварки для упаковки, в частности для упаковки жидкостей, не является, общепринятым.

Известен портативный аппарат для сварки диэлектрическим нагревом (высокочастотной сварки) пластмассовых листов или пленок [1]. В нем нет упоминания о материалах для упаковки и не приводится подробностей конкретного применения аппарата. Изложение изобретения ограничено аппаратом для тепловой сварки, который создает ток с частотой 27,12 МГц, подаваемый на пресс для сварки, содержащий сварочные электроды.

Известен способ наполнения и сварки тары, согласно которому слоистый материал сваривается как в диапазоне сверхвысоких частот (300 - 10000 МГц), так и в диапазоне радиочастот (1 - 300 МГц) с использованием сополимера этилена с окисью углерода в качестве материала, нагреваемого высокочастотным полем [2].

Одна из целей изобретения заключается в том, чтобы предложить новую альтернативную технологию сварки и материалы для новых упаковок, не содержащих фольги.

Другая цель изобретения состоит в том, чтобы обеспечить сварку пластмассовых материалов слоистой структуры очень быстрым и эффективным способом, даже сквозь загрязнения.

Еще одной целью изобретения является создание структур, не содержащих фольги, которые обладают непроницаемостью, достаточной для их применения в качестве герметичной упаковки, и пригодны для сварки на коммерчески поставляемом оборудовании для формования, наполнения и герметизации с незначительными модификациями.

Изобретение предлагает не содержащие фольги структуры непроницаемых слоистых материалов, которые предназначены для герметичной упаковки и пригодны для сварки на коммерчески поставляемом оборудовании для формования, наполнения и герметизации, модифицированным для применения аппаратов высокочастотной сварки. Изобретение предлагает способ и материалы, обеспечивающие очень быструю и эффективную сварку слоистых материалов без фольги, даже если область сварного шва загрязнена продуктом, который необходимо упаковать.

Новые слоистые структуры без фольги имеют в своем составе материал, свариваемый высокочастотным полем, такой как этиленметилакрилат, этиленбутилакрилат и/или этиленэтилакрилат. Эти сополимеры легко обрабатываются, имеют высокий коэффициент превращения энергии высокочастотного поля в тепло и относительно низкую стоимость. Структуры слоистых материалов без фольги могут содержать кислородонепроницаемый слой термопластика, такого как сополимер этилена и винилового спирта, полимер винилового спирта, найлон, сложный полиэфир, сложный сополиэфир, полимер винилиденхлорида или оксид кремния, по отдельности или в комбинации. Слоистая структура может содержать полиолефины, такие как полиэтилен (низкой плотности, линейный низкой плотности, средней плотности или смешанный) или полипропилен, а также другие термопластики или их смеси в качестве герметиков и/или основных слоев. Слоистые материалы без фольги могут содержать подложку или несущий слой, такой как бумага, картон, тканая или нетканая материя, пластмассовый лист или пластмассовая пленка.

Эти материалы впервые включены в состав не содержащих фольги слоистых материалов для того, чтобы получить упаковочные материалы, пригодные для высокочастотной сварки. Слоистые материалы перерабатываются на коммерчески поставляемом оборудовании для формования, наполнения и герметизации, оборудованном коммерчески поставляемым генератором радиочастоты и сварочной оснасткой.

На фиг. 1 - 21 показано поперечное сечение структур слоистых материалов согласно различным вариантам осуществления изобретения.

Изобретение предлагает способ и материалы для производства упаковочных материалов, не содержащих фольги и обладающих барьерными свойствами, достаточными для высоконепроницаемой упаковки или других применений. Эти материалы могут свариваться на коммерчески поставляемом оборудовании для формования, наполнения и герметизации, оборудованном генератором радиочастоты и сварочной оснасткой. Могут быть использованы высокочастотные генераторы и сварочная оснастка, работающие на частоте 1 - 300 МГц, предпочтительно 27 - 65 МГц.

Структуры материалов производятся путем наложения коммерчески поставляемых термопластичных материалов на подложку. Предпочтительным материалом для подложки является лист бумаги или картона, однако этой подложкой также может служить пленка или тонкий лист полимера, полотно тканой или нетканой материи. Технические требования к подложке применимы для всех вариантов осуществления изобретения. Нанесение термопластиков на подложку может быть осуществлено одним из нескольких способов, которые хорошо известны специалистам в области производства слоистых материалов для упаковки. В перечень этих способов, который не является исчерпывающим, входят такие процессы как экструзия, совместная экструзия, нанесение покрытия методом экструзии, нанесение покрытия методом совместной экструзии, а также изготовление слоистых материалов экструдированием, склеиванием и термосклеиванием.

Структуры материалов содержат термопластичный полимер, нагревающийся в высокочастотном поле, который делает их пригодными для сварки с помощью высокочастотного генератора и сварочной оснастки. Полимер, нагреваемый высокочастотным полем, может быть выбран из этилен-акрилатных сополимеров, таких как этиленметилакрилат, этиленбутилакрилат и/или этиленэтилакрилат. Эти сополимеры быстро превращают электромагнитную энергию в теплоту, что позволяет выполнять коммерческое формование картонной коробки на обычном оборудовании для формования, наполнения и герметизации. Эти материалы предпочтительны для всех вариантов осуществления изобретения.

Структуры материалов содержат также один или более слоев термопласта в качестве герметиков, барьерных (обеспечивающих непроницаемость) слоев, поверхностей для печати и/или наполняющих слоев. Эти слои могут состоять из одного материала или из многих слоев различных материалов (типа "сэндвич"). Многослойные структуры особенно полезны, когда барьерные материалы, такие как сополимер этилена и винилового спирта, найлон, полиэстер, поливинилиденхлорид, оксид кремния или другие, комбинируются со слоями герметика/наполнителя, такого как полиэтилен или полипропилен, для получения комбинаций с высокими барьерными свойствами и низкой стоимостью. Эти технические требования к термопластичным слоям применимы ко всем вариантам осуществления изобретения, которые содержат слои термопластов.

Приводимое ниже описание фигур представляет собой примеры вариантов осуществления изобретения, которые могут быть созданы на основе вышеприведенных технических требований.

На фиг. 1 показан слоистый материал 20, содержащий слой 22 подложки, слой 24 термопласта на одной стороне подложки, слой 26 термопласта на противоположной стороне подложки, слой 28 полимера, нагреваемого высокочастотным полем, который расположен на слое 26 термопласта, и слой 30 термопласта на слое 28 полимера.

На фиг. 2 показан слоистый материал 40, содержащий слой 42 подложки, слой 44 термопласта на одной стороне подложки, слой 46 полимера, нагреваемого высокочастотным полем, который расположен на слое 44 термопласта, слой 48 термопласта на противоположной стороне подложки, слой 50 полимера, нагреваемого высокочастотным полем, который расположен на слое 48 термопласта, и слой 52 термопласта на слое 50 полимера.

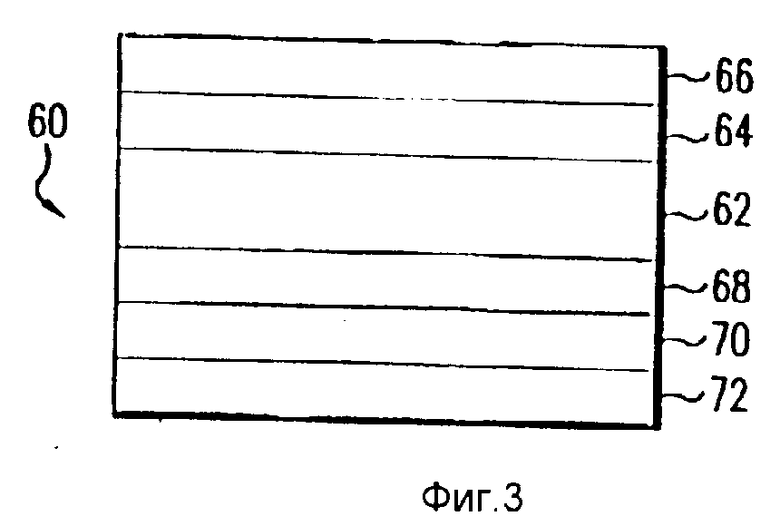

На фиг. 3 показан слоистый материал 60, содержащий подложку 62, слой 64 полимера, нагреваемого высокочастотным полем, на одной стороне подложки, слой 66 термопласта, расположенный на слое 64 нагреваемого полимера, слой 68 термопласта на противоположной стороне подложки, слой 70 полимера, нагреваемого высокочастотным полем, который расположен на слое 68 термопласта, и слой 72 термопласта на слое 70 полимера.

На фиг. 4 показан слоистый материал 80, содержащий подложку 82, слой 84 термопласта на одной стороне подложки, слой 86 полимера, нагреваемого высокочастотным полем, который расположен на слое 84 термопласта, слой 88 термопласта на слое 86 полимера, слой 90 термопласта на противоположной стороне подложки, слой 92 полимера, нагреваемого высокочастотным полем, который расположен на слое 90 термопласта, и слой 94 термопласта на слое 92 нагреваемого полимера.

На фиг. 5 показан слоистый материал 100, содержащий подложку 102, слой 104 полимера, нагреваемого высокочастотным полем, который расположен на одной стороне подложки, слой 106 термопласта на противоположной стороне подложки, слой 108 полимера, нагреваемого высокочастотным полем, который расположен на слое 106 термопласта, и слой 110 термопласта на слое 108 нагреваемого полимера.

На фиг. 6 показан слоистый материал 120, содержащий подложку 122, слой 124 термопласта на одной стороне подложки, слой 126 термопласта на противоположной стороне подложки и слой 128 полимера, нагреваемого высокочастотным полем, который расположен на слое 126 термопласта.

На фиг. 7 показан слоистый материал 130, содержащий подложку 132, слой 134 термопласта на одной стороне подложки, слой 136 полимера, нагреваемого высокочастотным полем, который расположен на слое 134 термопласта, слой 138 термопласта на противоположной стороне подложки и слой 140 полимера, нагреваемого высокочастотным полем, который расположен на слое 138 термопласта.

На фиг. 8 показан слоистый материал 150, содержащий подложку 152, слой 154 полимера, нагреваемого высокочастотным полем, который расположен на одной стороне подложки, слой 156 термопласта на слое 154, слой 158 термопласта на противоположной стороне подложки и слой 160 полимера, нагреваемого высокочастотным полем, который расположен на слое 158 термопласта.

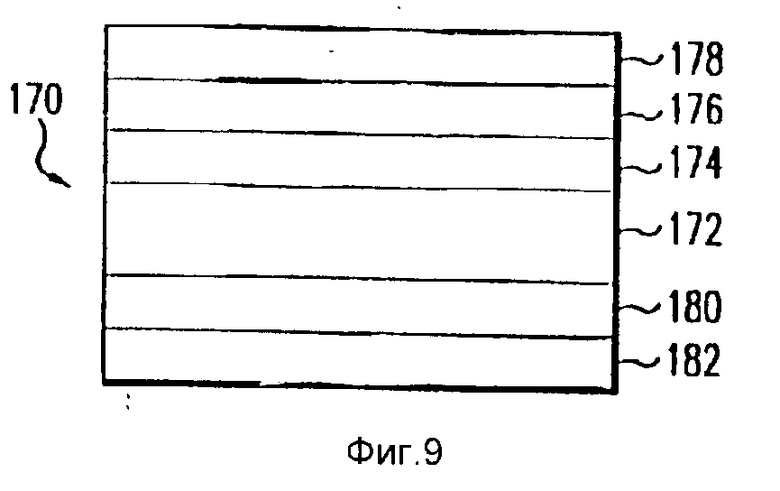

На фиг. 9 показан слоистый материал 170, содержащий подложку 172, слой 174 термопласта на одной стороне подложки, слой 176 полимера, нагреваемого высокочастотным полем, который расположен на слое 174 термопласта, слой 178 термопласта на слое 176 нагреваемого полимера, слой 180 термопласта на противоположной стороне подложки и слой 182 полимера, нагреваемого высокочастотным полем, который расположен на слое 180 термопласта.

На фиг. 10 показан слоистый материал 190, содержащий подложку 192, слой 194 полимера, нагреваемого высокочастотным полем, который расположен на одной стороне подложки, слой 196 термопласта на противоположной стороне подложки и слой 198 полимера, нагреваемого высокочастотным полем, который расположен на слое 196 термопласта.

На фиг. 11 показан слоистый материал 200, содержащий подложку 202, слой 204 термопласта на одной стороне подложки, слой 206 полимера, нагреваемого высокочастотным полем, который расположен на противоположной стороне подложки, и слой термопласта 208 на слое 206 нагреваемого полимера.

На фиг. 12 показан слоистый материал 210, содержащий подложку 212, слой 214 полимера, нагреваемого высокочастотным полем, который расположен на одной стороне подложки, слой 216 термопласта на слое 214 полимера, нагреваемого высокочастотным полем, слой 218 полимера, нагреваемого высокочастотным полем, который расположен на противоположной стороне подложки, и слой 220 термопласта на слое 218 полимера, нагреваемого высокочастотным полем.

На фиг. 13 показан слоистый материал 230, содержащий подложку 232, слой 234 термопласта на одной стороне подложки, слой 236 полимера, нагреваемого высокочастотным полем, который расположен на слое 234 термопласта, слой 238 термопласта на слое 236 нагреваемого полимера, слой 240 полимера, нагреваемого высокочастотным полем, который расположен на противоположной поверхности подложки, и слой 242 термопласта на слое 240 полимера, свариваемого высокочастотным полем.

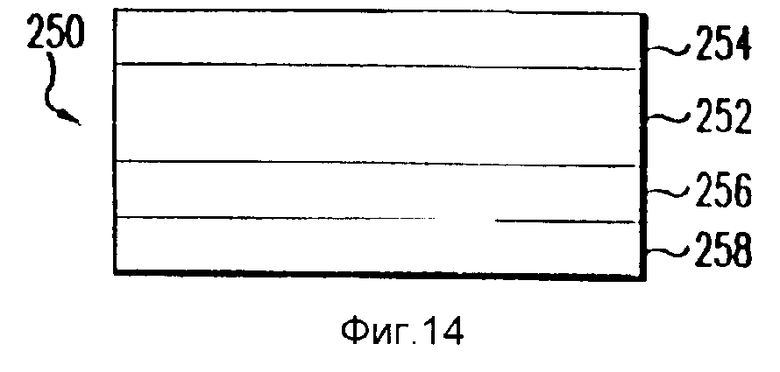

На фиг. 14 показан слоистый материал 250, содержащий подложку 252, слой 254 полимера, нагреваемого высокочастотным полем, который расположен на одной стороне подложки, полимер 256, нагреваемый высокочастотным полем на противоположной поверхности подложки, и слой 258 термопласта на слое 256 нагреваемого полимера.

На фиг. 15 показан слоистый материал 260, содержащий подложку 262 и слой 264 полимера, нагреваемого высокочастотным полем, который расположен на одной стороне подложки.

На фиг. 16 показан слоистый материал 270, содержащий подложку 272, слой 274 полимера, нагреваемого высокочастотным полем, который расположен на одной стороне подложки, и слой 276 термопласта на слое 274.

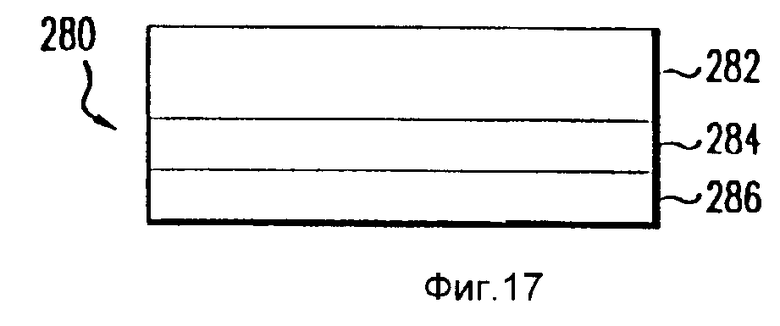

На фиг. 17 показан слоистый материал 280, содержащий подложку 282, слой 284 термопласта на одной стороне подложки и слой 286 полимера, нагреваемого высокочастотным полем, который расположен на слое 284 термопласта.

На фиг. 18 показан слоистый материал 290, содержащий подложку 292, слой 294 термопласта на одной стороне подложки, слой 296 полимера, нагреваемого высокочастотным полем, который расположен на слое 294 термопласта, и слой 298 термопласта на слое 296 нагреваемого полимера.

На фиг. 19 показан слоистый материал 300, содержащий подложку 302, слой 304 термопласта на одной стороне подложки и слой 306 полимера, нагреваемого высокочастотным полем, который расположен на противоположной стороне подложки.

На фиг. 20 показан слоистый материал 310, содержащий подложку 312, слой 314 полимера, нагреваемого высокочастотным полем, который расположен на одной стороне подложки, и слой 316 полимера, нагреваемого высокочастотным полем, который расположен на противоположной стороне подложки.

На фиг. 21 изображена предпочтительная структура на базе картона, в которой слоистый материал 320 содержит картонную подложку 322 и слой 324 полиолефина, такого как полиэтилен низкой плотности, расположенный на наружной поверхности подложки. Трехслойная структура 326, состоящая из связующих слоев 328 и 330 со слоем 332 сополимера этилена и винилового спирта между ними, расположена на внутренней поверхности подложки. Слой 334, свариваемый высокочастотным полем, расположен на указанной трехслойной структуре 326. Слой, свариваемый высокочастотным полем, может быть изготовлен из этиленэтилакрилата, этиленбутилакрилата или, предпочтительно, этиленметилакрилата и соединен со связующим слоем 330 с помощью слоя 338 линейного полиэтилена низкой плотности. Наконец, на слое 334, свариваемом высокочастотным полем, расположен слой 336 полиолефинового полимера, который в предпочтительном случае является линейным полиэтиленом низкой плотности.

Пример 1. Чтобы определить пригодность для высокочастотной сварки материалов, содержащих этиленакрилатный сополимер, были изготовлены структуры, аналогичные показанной на фиг. 18.

Подложкой являлся картон, используемый для упаковки молочных продуктов. Граничащий с подложкой слой термопласта был выполнен из полиэтилена низкой плотности с массой 16,27 г/м2. Слой для сварки высокочастотным полем был выполнен из этиленметилакрилата (ЭМА), этиленбутилакрилата (ЭБА) или этиленэтилакрилата (ЭЭА) с массой 4,88; 9,76; 14,65 и 19,53 г/м2. Слой термопласта на слое для высокочастотной сварки был изготовлен из линейного полиэтилена низкой плотности с массой 24,41 г/м2.

Для каждой из испытываемых структур было определено минимальное время сварки. Испытания были выполнены на аппарате высокочастотной сварки фирмы Callanan мощностью 1,5 кВт, работающем на частотах сварки 27 и 65 МГц, с использованием латунного сварочного электрода 50,8•3,2 мм. Минимальное время сварки для каждой структуры и частоты определялось при мощности сварочного аппарата, равной 60, 70, 80, 90 и 100%. Минимальное время сварки определялось как минимальное время выдержки генератора, после которого сварное соединение имело 100%-ный волоконный разрыв (при проверке прочности сварного шва). Менее чем 100%-ный разрыв волокон рассматривался как дефект сварки. Эти данные (табл. 1) показывают, что для частоты сварки 65 МГц сварка со 100%-ным разрывом волокон может быть выполнена за время 190 - 240 мс. Данные показывают также, что все материалы для слоя, свариваемого высокочастотной сваркой, демонстрируют хорошую пригодность для высокочастотной сварки и что удельный вес пленки этого слоя не оказывает существенного влияния на время сварки. Кроме того, эти данные показывают, что при более высоких частотах сварки уменьшается тенденция к образованию дугового разряда. Дуговой разряд представляет собой внезапный электрический разряд, который иногда возникает между сварочным электродом и свариваемым изделием. Если возникает дуговой разряд, то происходит повреждение изделия, а иногда и сварочного электрода. Сварные соединения в случае возникновения дугового разряда часто бывают дефектными. Дуговой разряд представляет собой такое явление, которого следует избегать.

Пример 2. Чтобы продемонстрировать возможность высокочастотной сварки материалов с высокими барьерными свойствами, содержащих этиленакрилатный сополимер, были изготовлены в опытном порядке четыре структуры, аналогичные показанной на фиг. 1.

В этих структурах подложкой являлся картон. Слой термопласта на одной стороне подложки был изготовлен из полиэтилена низкой плотности с массой 16,27 г/м2. Слой термопласта на противоположной стороне подложки представлял собой совместно экструдированную многослойную структуру из связующей смолы на основе полиэтилена с массой 11,39 г/м2, сополимера этилена и винилового спирта с массой 8,14 г/м2 и связующей смолы на основе полиэтилена с массой 11,39 г/м2. Слоем для сварки высокочастотным полем, расположенным на барьерном слое термопластика, был этиленметилакрилат с массой 22,78 г/м2. Термопластичным слоем на слое для высокочастотной сварки являлся линейный полиэтилен низкой плотности (ЛПНП) с массой 19,53 г/м2 для одной структуры, линейный полиэтилен низкой плотности с массой 4,88 г/м2 для другой структуры, полиэтилен низкой плотности (ПНП) с массой 19,53 г/м2 для еще одной структуры и полиэтилен низкой плотности с массой 4,88 г/м2 для последней структуры.

Минимальное время высокочастотной сварки и максимальные мощности сварочного аппарата определялись для этих структур при частоте сварочного аппарата 27 и 65 МГц. Уровни мощности свыше указанных вызывали дуговой разряд между электродом и изделием. Эти испытания были выполнены на аппарате высокочастотной сварки фирмы Callanan мощностью 1,5 кВт, работающем на частотах 27 и 65 МГц, с использованием латунного сварочного электрода 50,8•3,2 мм. Минимальное время сварки определялось как минимальное время выдержки генератора, при котором выполнялась сварка, обеспечивающая 100%-ный разрыв волокон при проверке прочности. Менее чем 100%-ный разрыв волокон рассматривался как дефект сварки.

Эти данные (табл. 2) показывают, что сварные соединения со 100%-ным волоконным разрывом могут быть выполнены для этих структур за такое небольшое время, как 30 мс. Это время зависит от вида полиэтилена, удельного веса полиэтиленовой пленки герметика и частоты сварочного аппарата. Чем ниже удельный вес полиэтиленовой пленки слоя герметика, тем быстрее может быть выполнено сварное соединение. Данные, полученные для приведенного примера, показывают, что несмотря на изменение удельного веса покрытия из этиленметилакрилата, преобразование электромагнитной энергии в теплоту является достаточным, если удельный вес слоя линейного полиэтилена низкой плотности поддерживается постоянным. Пример 2 демонстрирует, что при постоянном удельном весе слоя этиленметилакрилата скорость сварки регулируется переносом тепла через линейный полиэтилен низкой плотности. Таким образом, чем меньше вес линейного полиэтилена низкой плотности, тем быстрее осуществляется перенос тепла и сварка.

Частота сварочного аппарата 65 МГц обеспечивает более быстрое получение сварных соединений с меньшей вероятностью возникновения дугового разряда, чем частота 27 МГц. При мощности свыше 40% на частоте 27 МГц часто возникал дуговой разряд между сварочным электродом и изделием. Эти данные подтверждают возможность изготовления структур материалов с высокими барьерными свойствами, которые могут легко свариваться с применением технологии высокочастотной сварки.

Изобретение относится к непроницаемым слоистым упаковочным материалам, не содержащим слоя фольги, с использованием технологии высокочастотной сварки или сварки диэлектрическим нагревом. Материал содержит свариваемые высокочастотной сваркой этилакрилаты, образующие в сочетании с дополнительными слоями термопластичного материала слоистую структуру, которая может формироваться, заполняться и свариваться в виде коробки на коммерчески поставляемом оборудовании для формования, исполнения и герметизации, снабженном высокочастотным генератором и сварочным инструментом. 3 с. и 13 з.п. ф-лы, 21 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, 3992606, кл | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, 4660354, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, 0455265, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-07-27—Публикация

1994-07-21—Подача