Изобретение относится к изготовлению эмалевых покрытий и может быть использовано для защиты металлических покрытий от коррозии при изготовлении стальных водо-, газо- и нефтепроводных труб, при эмалировании листов набивки регенеративных вращающихся воздухонагревателей паровых котлов, химической и газовой аппаратуры и арматуры к ней, емкостей и других видов изделий, работающих в агрессивных средах.

Известен эмалевый шликер для получения безгрунтового покрытия, содержащий фритту системы SiO2 - Al2O3 - Na2O - B2O3, песок, глину, молибденокислый аммоний, буру, карбоксиметилцеллюлозу, аэросил, пигмент красный железоокисный, окись меди и воду при следующем соотношении компонентов, мас. ч. : фритта 100; песок 40 - 45; глина 3 - 3,5; молибденовый аммоний 1,0 - 1,4; бура 0,8 - 1,2; карбоксиметилцеллюлоза 0,2 - 0,5; вода 50; аэросил 0,2 - 0,5; пигмент красный железоокисный 1,8 - 2,2; окись меди 0,1 - 0,2 [1]. Безгрунтовое покрытие, полученное на основе указанного шликера, обладает невысокими термомеханическими свойствами и низкой химической устойчивостью.

Наиболее близким по технической сущности и достигаемому результату к изобретению (прототипом) является эмалевый шликер для безгрунтового покрытия, содержащий фритту, глинистые материалы, электролит, циркон, молотый кварц и воду при следующем соотношении компонентов, мас. ч.: фритта 100; глинистые материалы 1,5 - 7,0; электролит 0,6 - 1,0; циркон 5 - 20; молотый кварц 5 - 20; вода 38 - 50 [2].

Предлагаемый эмалевый шликер так же, как и шликер-прототип, содержит фритту, глину, электролит и воду. Известный эмалевый шликер-прототип обладает недостаточной адгезионной способностью и растекаемостью на поверхности металла. Это снижает термоустойчивость, механическую прочность и химическую устойчивость покрытия.

В основу изобретения поставлена задача усовершенствования эмалевого шликера для безгрунтового покрытия путем введения в него новых компонентов при новом их количественном составе и за счет этого обеспечить улучшение адгезионной способности и растекаемости шликера по поверхности стальных изделий, что приводит к образованию равномерного качественного эмалевого слоя и, следовательно, к повышению термостойкости, механической прочности и химостойкости покрытия.

Поставленная задача решается тем, что эмалевый шликер для безгрунтового покрытия, содержащий фритту, глину, электролит и воду, согласно изобретению дополнительно содержит кварцевополевошпатовое сырье (ГОСТ 13451-77) при следующем соотношении компонентов, мас. ч.:

Фритта - 100

Глина - 4 - 6

Электролит - 0,2 - 1,5

Кварцевополевошпатовое сырье - 5 - 30

Вода - 45 - 50

При этом фритта содержит окись кремния, окись циркония, борный ангидрид, окись натрия, окись калия, окись лития, окись титана, окись кальция, окись стронция, окись (III) кобальта и окись никеля при следующем соотношении компонентов, мас.%:

Окись кремния - 59,0 - 62,8

Окись циркония - 1,5 - 5,0

Борный ангидрид - 6,0 - 8,0

Окись натрия - 11,0 - 13,5

Окись калия - 3,5 - 5,0

Окись лития - 3,0 - 5,0

Окись титана - 1,0 - 5,1

Окись кальция - 1,0 - 3,0

Окись стронция - 0,5 - 2,5

Окись (III) кобальта - 0,6 - 0,8

Окись никеля - 0,6 - 1,0

Кроме того, фритта содержит окись кремния, борный ангидрид, окись натрия, окись калия, окись лития, окись марганца, окись титана, окись алюминия, окись кальция, окись стронция, фосфорный ангидрид, окись (III) кобальта и окись никеля при следующем соотношении компонентов, мас.%:

Окись кремния - 55,8 - 61

Борный ангидрид - 7,0 - 10,0

Окись натрия - 12,7 - 14,0

Окись калия - 2,4 - 5,0

Окись лития - 1,5 - 4,5

Окись марганца - 0,5 - 2,7

Окись титана - 2,0 - 3,5

Окись алюминия - 0,5 - 3,5

Окись кальция - 0,5 - 2,5

Окись стронция - 0,5 - 2,0

Фосфорный ангидрид - 0,5 - 2,5

Окись (III) кобальта - 0,3 - 1,0

Окись никеля - 0,6 - 1,5

Кроме того, фритта содержит окись кремния, борный ангидрид, окись натрия, окись калия, окись титана, окись кальция, окись никеля, окись марганца и окись железа при следующем соотношении компонентов, мас.%:

Окись кремния - 57,7 - 58,8

Борный ангидрид - 10,0 - 11,3

Окись натрия - 13,5 - 14,5

Окись калия - 5,0 - 6,0

Окись титана - 1,5 - 4,5

Окись кальция - 1,0 - 3,5

Окись никеля - 1,0 - 1,5

Окись марганца - 3,5 - 5,0

Окись железа - 3,5 - 5,0

Электролит, входящий в состав предлагаемого шликера, может содержать нитрит натрия (ГОСТ 4197-80) и молибденовокислый аммоний (ГОСТ 3765-78) или натрий (ГОСТ 10931-74) при следующем соотношении компонентов, мас. ч.: нитрит натрия 0,1 - 0,5; молибденовокислый аммоний или натрий 0,1 - 1.

Предлагаемый эмалевый шликер для безгрунтового покрытия отличается от прототипа как составом ингредиентов, так и их количественным составом. Такие существенные отличительные признаки эмалевого шликера как содержание кварцевополевошпатового сырья при соотношении компонентов, мас.ч.: фритта 100; глина 4,5; нитрит натрия 0,1 - 0,5; молибденовокислый аммоний или натрий 0,1 - 1; кварцевополевошпатовое сырье 5 - 30; вода 45 - 50, достаточные во всех случаях, на которые распространяется испрашиваемый объем правовой охраны. Остальные отличительные признаки характеризуют изобретения лишь в частных случаях.

Содержание основных компонентов в использованном кварцевополевошпатовом сырье составляло, мас.%: SiO2 75; Al2O3 13; K2O + Na2O 8,3; Fe2O3 0,15; CaO 0,13; MgO 0,03, п.п.п. 3,99 с размером частиц не более 65 мкм.

Включение в состав эмалевого шликера кварцевополевошпатового сырья благодаря его химическому составу и прежде всего наличию оксидов щелочных металлов способствует лучшей растекаемости шликера по поверхности стальных изделий, улучшает адгезионную способность шликерной массы, растворяет интервал обжига покрытия. Это приводит к равномерному образованию качественного эмалевого слоя, к снятию внутренних напряжений, а, следовательно, к повышению термостойкости и механической прочности покрытия. Кроме этого, наличие в кварцевополевошпатовом сырье оксидов кремния и алюминия способствует улучшению химической стойкости покрытия. Следует также отметить, что предложенные составы фритты в отличие от известных не содержат фтора и его соединений, что повышает экологическую безопасность окружающей среды при нанесении эмалевых покрытий.

Приготовление эмалевого шликера осуществляют следующим образом.

Смесь компонентов, входящих в состав фритты, соответствующих ГОСТам и техническим условиям, сплавляют по вращающейся газовой печи при температуре 1250 - 1300oC в течение 1,5 - 2 ч с последующей грануляцией на воду. Затем гранулы размалывают в шаровых мельницах в присутствии глины, электролита, например нитрита натрия и молибденовокислого аммония или натрия, и воды, взятых в необходимом соотношении. Для экспериментальной проверки предлагаемого эмалевого шликера были приготовлены пятнадцать его вариантов. В табл. 1 приведены пять смесей ингредиентов состава шликера, изготовленного указанным выше способом, три из которых показали оптимальные результаты (варианты 2 - 4).

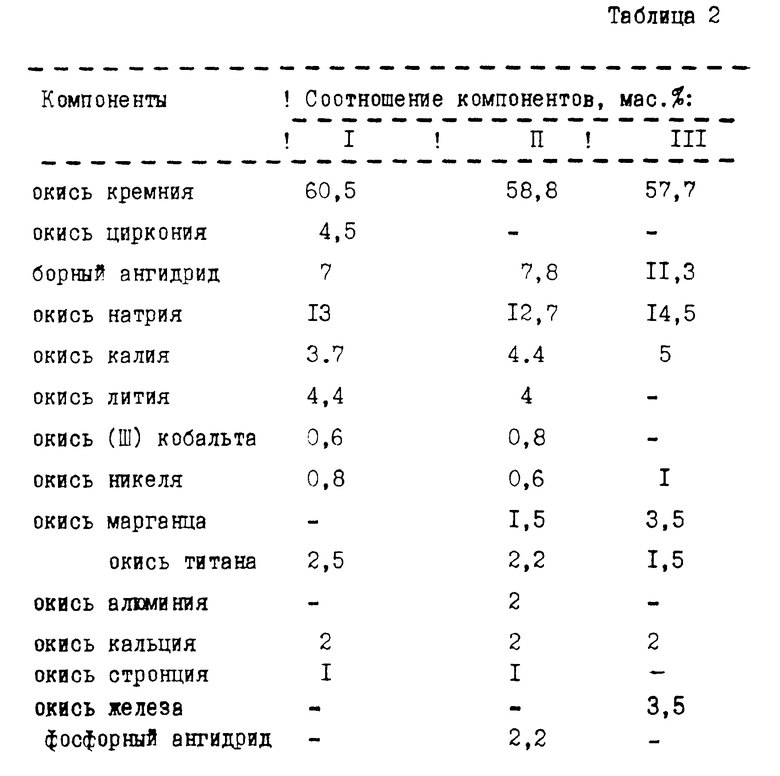

При изготовлении каждого из шликеров, указанных в табл. 1, использовалась фритта трех различных заявляемых составов, которые приведены в табл. 2.

Полученные шликеры наносились на стальные образцы и обжигались в интервале температур 780 - 940oC в течение 4 - 6 мин. Покрытия получаются хорошо оплавленные, гладкие, блестящие, без дефектов. В табл. 3 - 5 приведены физико-химические свойства покрытий, полученных при использовании предлагаемого эмалевого шликера. Они определялись в соответствии с требованиями ГОСТ 24405-80, ОСТ 26-01-1.79 и ОСТ 25-01-198-79. В табл. 3 приведены физико-химические свойства покрытий при использовании шликеров с фриттой I, в табл. 4 - с фриттой II и в табл. 5 - с фриттой III (состав фритты см. в табл. 2).

Как видно из табл. 3 - 5, оптимальными физико-химическими свойствами обладают покрытия, для которых использовались шликеры 2-го, 3-го и 4-го составов (см. табл. 1), то есть шликеры, количественный состав ингредиентов которых находится в заявляемом диапазоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИТТА БЕЗГРУНТОВОЙ ЭМАЛИ | 1992 |

|

RU2036174C1 |

| Эмалевый шликер для грунтового покрытия | 1990 |

|

SU1744068A1 |

| Эмалевый шликер | 1990 |

|

SU1794906A1 |

| Эмаль | 1987 |

|

SU1479428A1 |

| Эмалевый шликер | 1981 |

|

SU1031928A1 |

| ЭМАЛЕВЫЙ ШЛИКЕР | 1993 |

|

RU2065415C1 |

| Эмалевый шликер | 1990 |

|

SU1807020A1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА СТАЛИ | 2008 |

|

RU2368573C1 |

| Эмалевый шликер | 1990 |

|

SU1728148A1 |

| Фритта для безгрунтового эмалевого покрытия | 1987 |

|

SU1430377A1 |

Изобретение предназначено для изготовления эмалевых покрытий, а именно для защиты металлических поверхностей от коррозии при изготовлении различных изделий, работающих в агрессивных средах. Эмалевый шликер содержит химически устойчивую фритту, глину, электролит, кварцевополевошпатовое сырье, содержащее оксиды щелочных металлов, и воду при следующем соотношении компонентов, мас. ч. : фритта 100; глина 4 - 6; электролит 0,2 - 1,5; кварцевополевошпатовое сырье 5 - 30; вода - 45 - 50. Для получения шликера используются фритты, которые не содержат фтора и его соединений. Технический результат: хорошая растекаемость шликера по поверхности, улучшение адгезионной способности шликерной массы, расширение интервала обжига покрытия, что приводит к равномерному образованию качественного эмалевого слоя, к снятию внутренних напряжений, а следовательно, к повышению термостойкости и механической прочности покрытия. 3 з.п. ф-лы, 5 табл.

Фритта - 100

Глина - 4 - 6

Электролит - 0,2 - 1,5

Кварцевополевошпатовое сырье - 5 - 30

Вода - 45 - 50

2. Шликер по п.1, отличающийся тем, что фритта содержит окись кремния, окись циркония, борный ангидрид, окись натрия, окись калия, окись лития, окись титана, окись кальция, окись стронция, окись (III) кобальта и окись никеля при следующем соотношении компонентов, мас.%:

Окись кремния - 59,0 - 62,8

Окись циркония - 1,5 - 5,0

Борный ангидрид - 6,0 - 8,0

Окись натрия - 11,0 - 13,5

Окись калия - 3,5 - 5,0

Окись лития - 3,0 - 5,0

Окись титана - 1,0 - 5,1

Окись кальция - 1,0 - 3,0

Окись стронция - 0,5 - 2,5

Окись (III) кобальта - 0,6 - 0,8

Окись никеля - 0,6 - 1,0

3. Шликер по п.1, отличающийся тем, что фритта содержит окись кремния, борный ангидрид, окись натрия, окись калия, окись лития, окись марганца, окись титана, окись алюминия, окись кальция, окись стронция, фосфорный ангидрид, окись (III) кобальта и окись никеля при следующем соотношении компонентов, мас.%:

Окись кремния - 55,8 - 61

Борный ангидрид - 7,0 - 10,8

Окись натрия - 12,7 - 14,0

Окись калия - 2,4 - 5,0

Окись лития - 1,5 - 4,5

Окись марганца - 0,5 - 2,7

Окись титана - 2,0 - 3,5

Окись алюминия - 0,5 - 3,5

Окись кальция - 0,5 - 2,5

Окись стронция - 0,5 - 2,0

Фосфорный ангидрид - 0,5 - 2,5

Окись (III) кобальта - 0,3 - 1,0

Окись никеля - 0,6 - 1,5

4. Шликер по п.1, отличающийся тем, что фритта содержит окись кремния, борный ангидрид, окись натрия, окись калия, окись титана, окись кальция, окись никеля, окись марганца и окись железа при следующем соотношении компонентов, мас.%:

Окись кремния - 57,7 - 58,8

Борный ангидрид - 10,0 - 11,3

Окись натрия - 13,5 - 14,5

Окись калия - 5,0 - 6,0

Окись титана - 1,5 - 4,5

Окись кальция - 1,0 - 3,5

Окись никеля - 1,0 - 1,5

Окись марганца - 3,5 - 5,0

Окись железа - 3,5 - 5,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 579245, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авт орское свидетельство, 816982, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-07-27—Публикация

1996-09-09—Подача