Изобретение относится к огнеупорной промышленности, в частности, к производству магнезиально-углеродистых огнеупоров для футеровки сталеплавильных, сталеразливочных и других металлургических агрегатов.

Известен магнезито-углеродистый огнеупор, содержащий: 8-30% высокочистого углерода (>98%С); 0,1-1% антиокислителя - металлического алюминия, металлического магния или их смесей, остальное - магнезит с содержанием Mg0 не менее 98%. Кроме того, огнеупор содержит углеродистое связующее 1,5-6 мас.%. (Международная заявка N 91/14661, МКИ 5 С 04 В 35/04, 22.03.90.)

Указанный огнеупор вследствие высокой химической чистоты характеризуется высокой стойкостью в службе при работе в безокислительной среде. Однако в реальных условиях эксплуатации футеровок металлургических агрегатов, когда на огнеупорную футеровку воздействуют попеременно восстановительная и окислительная среды, рабочий слой огнеупора сравнительно быстро обезуглероживается, вследствие трудной спекаемости теряет прочность и быстро разрушается, что связано с недостаточным содержанием в его составе антиокислителей - металлических добавок.

Известен магнезиально-углеродистый огнеупор с повышенным содержанием антиокислителя, включающий (мас.%):

- 60-95 огнеупорной основы (намертво обоженного доломита, шпинельного клинкера);

- 5-40 чешуйчатого графита;

- 1-10 алюминиево-магниевого сплава с размером частиц не более 100 меш. (0,15 мм.);

- 2-6 связки в виде пека, фенольной или фурановой смол.

Указанные компоненты перемешиваются, из приготовленной массы формуются изделия, которые в зависимости от вида связки отверждаются или обжигаются в восстановительной среде при 1000-1500oC (Заявка 2311352 Япония, МКИ 5 С 04 В 35/00, 35/02, 26.05.89).

Достаточно высокое содержание эффективного антиокислителя - алюминиево-магниевого сплава - повышает стойкость этого огнеупора к окислению.

Однако для обеспечения на должном уровне взрывобезопасности изготовления огнеупора принимаются дорогостоящие меры по аппаратурному оформлению процесса и используется укрупненный (0,15 мм.) порошок алюминиево-магниевого сплава. Последнее существенно снижает эффективность этой металлодобавки как антиокислителя.

Наиболее близким по составу к предлагаемому магнезиально- углеродистому огнеупору является огнеупор следующего состава (мас.%):

Графит, предпочтительно кристаллический - 5-25

Тонкомолотая смесь не менее чем 60% намертво обоженного, предпочтительно содержащего не менее 95% MgO, магнезита с алюминиево-магниевым сплавом - 7,5-12,5

Фенольное связующее - 4-6

Намертво обоженный и/или плавленый магнезит фракции 5-0 мм с содержанием Mg0 не менее 90%, предпочтительно не менее 95% - Остальное

После смешения компонентов в указанном соотношении из приготовленной массы формуются изделия, которые затем отверждаются в процессе термообработки при 125-250oC. (US 5438026, С 04 В 35/52, 01.08.95).

Введение в состав известного магнезито-углеродистого огнеупора алюминиево-магниевого сплава в виде тонкомолотой смеси с магнезитом повышает устойчивость его к окислению и растрескиванию при термических ударах, снижает температурный коэффициент линейного расширения и, как следствие этого, повышает стойкость готовых изделий в службе. Однако достигаемые при этом показатели огнеупоров не в полной мере отвечают современным требованиям службы футеровок металлургических агрегатов.

Использование в производстве тонкомолотой смеси алюминиево-магниевого сплава, с не менее чем 60 мас.% намертво обоженного магнезита, обеспечивает достаточную взрывобезопасность технологии, начиная от передела помола. В то же время вопросы обеспечения надлежащей взрывобезопасности процесса при приеме, хранении и транспортировки алюминиево-магниевого сплава до момента осуществления его помола с магнезитом вызывают затруднения и требуют применения дорогостоящего оборудования во взрывобезопасном исполнении.

Задачей, которую необходимо было решить, является повышение износоустойчивости огнеупора за счет снижения скорости окисления его углеродистой составляющей, а также повышение безопасности процесса изготовления огнеупора.

Для достижения указанных технических результатов предлагаемый магнезиально-углеродистый огнеупор, включающий огнеупорную основу - обожженный магнезит, плавленый магнезит или их смеси, графит, тонкодисперсный антиокислитель и фенольное связующее, - содержит в качестве антиокислителя алюминиево-магниевый сплав эвтектического состава (51 мас.% Al+49 мac.% Mg), пассивированный кремнийорганическим покрытием, при следующем соотношении компонентов (мас.%):

Тонкодисперсный алюминиево-магниевый сплав эвтектического состава, пассивированный кремнийорганическим покрытием - 2-4

Кристаллический графит - 7-20

Органическое связующее - 5-7

Огнеупорная основа - обожженный магнезит и/или плавленый магнезит - Остальное

В связи с тем, что ранее не проводились исследования по изучению влияния состава алюминиево-магниевого сплава, вводимого в состав магнезиально-углеродистых огнеупоров на их свойства, были опробованы упомянутые сплавы, содержащие 10,30,49% магния (последний состав - эвтектический). Сплавы, содержащие более 49% Mg, характеризуются слишком высокой взрывоопасностью и поэтому не рассматривались в качестве антиокислительной добавки.

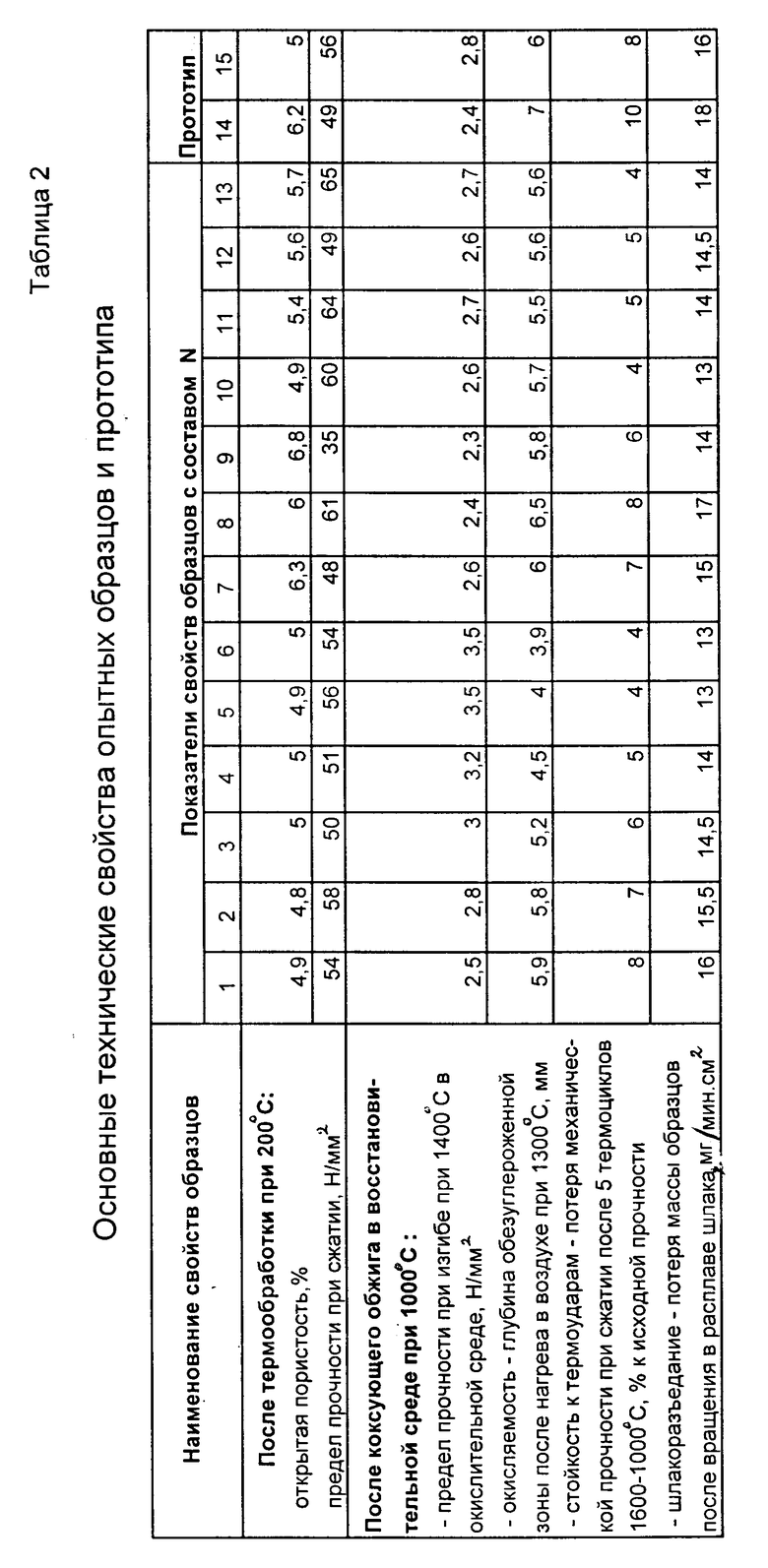

В результате проведенных экспериментов было установлено, что тонкодисперсный алюминиевый сплав эвтектического состава, характеризующийся субмикронными размерами кристаллов Al и Mg и вследствие этого обладающий чрезвычайно развитой удельной поверхностью, введенный в состав предлагаемого огнеупора в необходимом и достаточном количестве, снижает скорость обезуглероживания последнего (см. таблицу 2, сравнить составы 1; 2 с составом 5). Данный эффект достигается за счет происходящего в службе при высоких температурах быстрого упрочнения внутренней структуры огнеупора путем образования карбидов, а затем шпинели, которое сопровождается возникновением вблизи рабочей поверхности огнеупора слоя, уплотненного MgO и MgO•Al2O3, и вследствие этого затрудняющего доступ внутрь огнеупора окисляющих реагентов (кислорода и шлака) из рабочего пространства агрегата.

Взрывоопасность эвтектического состава алюминиево-магниевого сплава подавляется наличием на его частицах пассивирующего кремнийорганического покрытия, обеспечивающего взрывобезопасность всего технологического процесса изготовления огнеупора, включая переделы, предшествующие переделу помола.

Помимо этого, использование тонкодисперсного пассивированного алюминиево-магниевого сплава позволяет создать на поверхности огнеупора стеклообразную силикатную пленку - продукт взаимодействия, образующегося при термической деструкции покрытия активного кремнезема с примесями огнеупорной основы. Такое покрытие дополнительно затрудняет диффузию окислителей внутрь огнеупора.

Также было установлено, что использование тонкодисперсного пассивированного алюминиево-магниевого сплава позволяет добиться максимальной равномерности его распределения в структуре огнеупора и тем самым улучшить термостойкость последнего.

Таким образом, совокупность вышеперечисленных факторов обеспечивает повышение основных технических характеристик огнеупора - стойкость к окислению, воздействию шлака и термическим ударам,- определяющих его стойкость в футеровке металлургических агрегатов.

Примеры

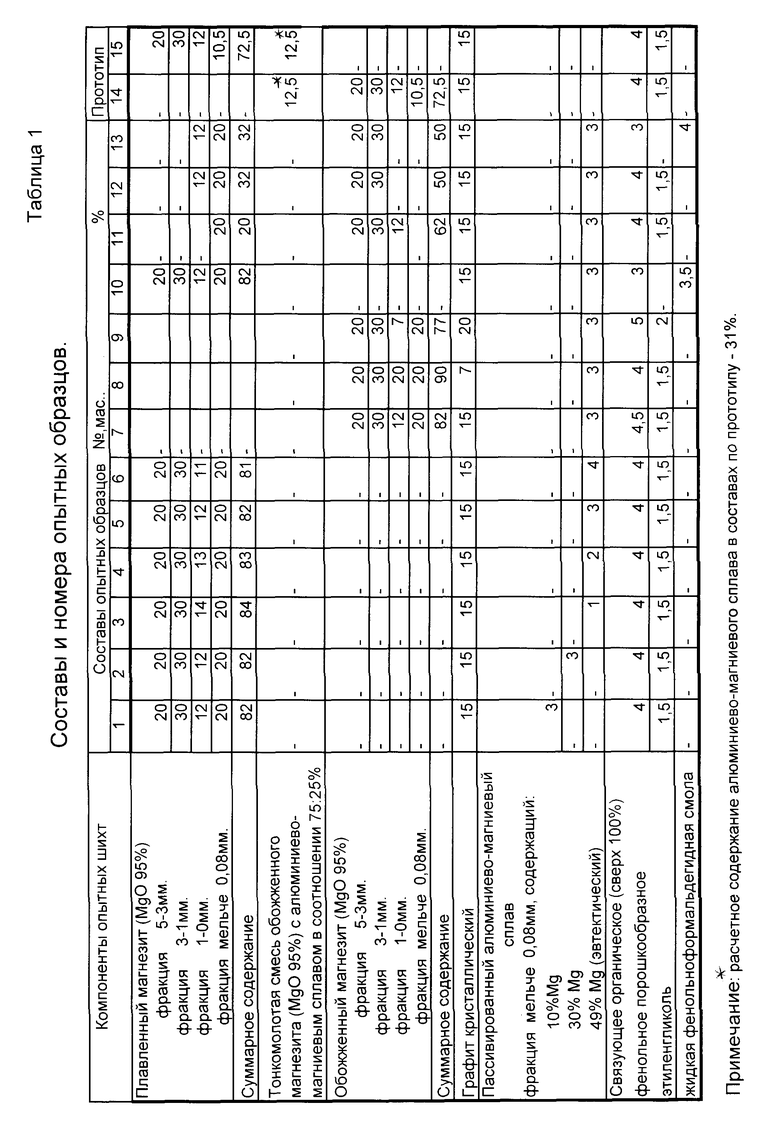

Предлагаемое изобретение реализуется при использовании в качестве огнеупорной основы обожженного магнезита с содержанием MgO не менее 95% и/или плавленого магнезита с содержанием MgO не менее 95%; графита кристаллического (ГОСТ 4596-75); в качестве антиокислителя - тонкодисперсного алюминиево-магниевого сплава эвтектического состава (ГОСТ 5393-76), в том числе, пассивированного покрытием из кремнийорганической жидкости (полиэтилсилоксановой (ГОСТ 13004-71) или полифенилгидросилановой (ТУ 6-02-807-78); в качестве органического связующего - связующего фенольного порошкообразного (ТУ 6-0575-1768-35-94) в сочетании с жидкими этиленгликолем (ГОСТ 19710-83) или фенолоформальдегидной смолой (ГОСТ 4959-78).

Приготовление опытных образцов предлагаемого огнеупора и прототипа осуществляют следующим образом. Массы готовят в лабораторном скребковом смесителе. В смеситель загружают зернистые фракции наполнителей и смешивают их с жидким связующим. Затем вводят в смеситель порошок антиокислителя и кристаллический графит. Перемешивают их с зернистыми наполнителями. После этого добавляют тонкодисперсную составляющую шихты, связующее фенольное порошкообразное и шихту перемешивают до гомогенного состояния.

Из приготовленных масс формуют образцы необходимой формы для испытаний. Отпрессованные образцы термообрабатывают в воздушной среде при 200oC для отверждения связующего. Затем часть образцов подвергают обжигу в коксовой засыпке при 1000oC с целью перевода их в скоксованное состояние.

Предел прочности при изгибе скоксованных образцов определяют при 1400oC в воздушной среде.

Окисляемость оценивают по глубине обезуглероженной зоны при нагреве образцов в окислительной (воздушной) среде при 1300oC с выдержкой 4 часа.

Стойкость к термоударам оценивают по величине потери механической прочности при сжатии образцов после 5-кратного термоциклирования их в интервале 1600-1000oC (в нейтральной среде).

Шлакоразъедание оценивают по потере массы образцов после вращения их в расплаве металлургического шлака с основностью 3 при 1600oC (см. таблицу 1).

Как видно из данных таблицы 2, образцы с составами по предлагаемому изобретению превосходят прототип по показателям основных технических свойств окисляемости, способности к термоударам и шлакоразъеданию. Выход за пределы заявленного содержания антиокислителя приводит к ухудшению свойств образцов. Образцы по изобретению отличаются повышенной стойкостью к разъеданию основным шлаком, за счет повышенной стойкостью к окислению лучше выдерживают термические удары.

Указанное предопределяет повышенную износоустойчивость предлагаемого огнеупора по сравнению с прототипом в футеровке металлургических агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНЕЛЬСОДЕРЖАЩИЙ ОГНЕУПОР НА УГЛЕРОДИСТОЙ СВЯЗКЕ | 1998 |

|

RU2130440C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2011 |

|

RU2490229C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО МОДИФИКАТОРА | 2011 |

|

RU2476608C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2012 |

|

RU2489402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА | 2008 |

|

RU2379261C1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2120925C1 |

| Состав шихты и способ изготовления углеродсодержащих огнеупоров | 2017 |

|

RU2672893C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНО-УГЛЕРОДИСТОГО ИЛИ ГЛИНОЗЕМИСТО-МАГНЕЗИАЛЬНО-УГЛЕРОДИСТОГО ОГНЕУПОРА, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ОГНЕУПОРА, ТАКОЙ ОГНЕУПОР, А ТАКЖЕ ЕГО ПРИМЕНЕНИЕ | 2015 |

|

RU2703551C2 |

Изобретение может найти применение для футеровки сталеплавильных и сталеразливочных и других металлургических агрегатов. Сушность изобретения: огнеупор содержит, мас. %: тонкодисперсный алюминиево-магниевый сплав эвтектического состава, пассивированный кремнийорганическим покрытием - 2-4; кристаллический графит - 7-20; органическое связующее, сверх 100% - 5-7; огнеупорную основу - обожженный магнезит и/или плавленый магнезит - остальное. Огнеупор характеризуется повышенной износоустойчивюстью за счет снижения скорости окисления его углеродистой составляющей при повышении безопасности процесса его изготовления. 2 табл.

Магнезиально-углеродистый огнеупор, включающий огнеупорную основу - обожженный и/или плавленый магнезит, графит, тонкодисперсный антиокислитель - алюминиево-магниевый сплав и органическое связующее, отличающийся тем, что огнеупор содержит в качестве антиокислителя алюминиево-магниевый сплав эвтектического состава, пассивированный кремнийорганическим покрытием, при следующем соотношении компонентов, мас.%:

Тонкодисперсный алюминиево-магниевый сплав эвтектического состава, пассивированный кремнийорганическим покрытием - 2 - 4

Кристаллический графит - 7 - 20

Огнеупорная основа - обожженный и/или плавленый магнезит - Остальное

Органическое связующее, сверх 100% - 5 - 7

| US 5438026 A, 01.08.95 | |||

| Способ изготовления периклазоуглеродистых огнеупоров | 1987 |

|

SU1574576A1 |

| Способ получения периклазоуглеродистых огнеупоров | 1988 |

|

SU1648931A1 |

| Масса для изготовления безобжиговых периклазоуглеродистых изделий | 1986 |

|

SU1395610A1 |

| DE 3344852 A1, 14.06.84 | |||

| JP 03242369 A, 29.10.91 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| JP 04342456 A1, 27.11.92 | |||

| JP 05017268 A1, 26.01.93 | |||

| JP 08673272 A1, 19.03.96 | |||

| US 5262367 A, 16.11.93 | |||

| Пульсирующее разгонно-тормозное устройство | 1977 |

|

SU669293A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| ВО | 0 |

|

SU385031A1 |

Авторы

Даты

1999-04-27—Публикация

1998-04-22—Подача