Изобретение относится к сварочному производству, в частности к составам материалов для электродов контактной точечной сварки, преимущественно, для сварки нержавеющих сталей и жаропрочных сплавов.

При контактной сварке нержавеющих сталей и жаропрочных сплавов первостепенное значение для материала электрода имеют его прочностные характеристики и стойкость к разупрочнению при высокой температуре.

Известны материалы на основе меди для электродов контактной сварки, предназначенные для сварки нержавеющих сталей и жаропрочных сплавов, например, бронзы, содержащие кобальт, никель, титан, бериллий и другие элементы, обеспечивающие прочностные характеристики материала за счет дисперсионного упрочнения. Эти бронзы обладают высокими прочностью и твердостью при комнатной температуре, однако, имеют низкую стойкость к разупрочнению (температуру рекристаллизации). Например, температура рекристаллизации бронзы БрНБТ (Ni 1,4-1,6 мас.%; Be 0,2-0,4 мас.%; Ti 0,05-0,15 мас.%) не превышает 550oC [1]. Это приводит к ускоренному разрушению контактной поверхности электродов и выходу их из строя, особенно при сварке нержавеющих сталей и жаропрочных сплавов, когда температура в контакте электрод - свариваемый материал достигает 700-800oC [1].

Известны также порошковые материалы, содержащие медь, вольфрам и никель, например, КМК-Б20, КМК-Б21, КМК-Б23 и др. [2]. Указанные материалы обладают высокой температурой рекристаллизации, а также твердостью, прочностью и жаропрочностью. Недостатками таких материалов являются их низкая электропроводность (17-25% от электропроводности меди) и высокая стоимость, обусловленная, в первую очередь, использованием дорогого и дефицитного вольфрама.

Наиболее близким к предлагаемому является внутреннеокисленный материал, содержащий медь и титан [3] . Материал относится к дисперсно-упрочненным (ODS-Oxide Dispersion Strengthening) материалам и содержит в качестве упрочняющей фазы оксид титана TiO2, который образуется в процессе окислительного отжига порошка сплава Cu-Ti.

Материал имеет высокие значения электропроводности, прочности и жаропрочности, однако обладает недостаточной твердостью (HV не более 1800 МПа), которая весьма важна при сварке нержавеющих сталей и жаропрочных сплавов. Кроме того, скорость коагуляции частиц оксида титана значительно возрастает при достижении их размеров 250-300 . Это снимает эффект упрочнения и способствует быстрому выходу электродов из строя. Другим недостатком материала является высокая его стоимость, обусловленная длительными окислительно-восстановительными отжигами, причем в специальных (например, в водороде) газах. На этих отжигах, в основном, основаны технологии получения внутреннеокисленных материалов.

Целью изобретения является создание материала с более высокими значениями твердости и температуры рекристаллизации, а также ресурса работы электродов из него.

Заявляемый материал, содержащий медь и титан, дополнительно содержит углерод при следующем соотношении компонентов, мас.%:

Титан - 3-5

Углерод - 0,4-0,8

Медь - Остальное

Исходной шихтой для получения материала служат порошки указанных веществ, которые совместно обрабатываются в шаровой мельнице, продукт обработки - гранулят компактируется в брикеты, которые затем нагреваются до температуры 890oC и в нагретом состоянии экструдируются в прутки или профили.

Отличием заявляемого материала от прототипа является введение углерода, который, как показали исследования, в результате интенсивного механического измельчения исходных порошков и высокоэнергетического воздействия на их частицы, осуществляемого в шаровой мельнице, взаимодействует с титаном, образуя мелкодисперсные частицы карбида титана TiC. Поскольку процесс обработки порошковой шихты в шаровой мельнице производится в атмосфере воздуха, то происходит также окисление меди и титана с образованием частиц CuO, Cu2O и TiO2.

При дальнейшем нагреве на воздухе уплотненного в брикеты гранулята, предназначенного для экструзии, равномерно распределенный в материале гранул углерод восстанавливает медь из ее окислов. Побочный продукт взаимодействия углерода с окислами меди -углекислый газ эвакуируется из брикетов через поры в них. Конечная структура материала представляет собой, как показали металлографический, стереологический и рентгенофазовый анализы, медную матрицу, содержащую в себе мелкодисперсные частицы TiC, TiO2 и С.

Основными упрочняющими фазами являются карбид титана TiC и оксид титана TiO2, которые, будучи разнородными, в значительно меньшей степени, чем в противопоставляемом материале, склонны к коагуляции и тем самым обеспечивают материалу более высокую твердость и температуру рекристаллизации. Причем карбид титана TiC, как известно, является одним из наиболее термодинамически стабильных и тугоплавких соединений.

Остаточный углерод, который содержится в материале в мелкодисперсном виде, также дополнительно упрочняет его, но самое главное - повышает противоадгезионные свойства материла и снижает переходное сопротивление в контакте, что обеспечивает более качественное сварное соединение.

Пример. По указанным выше технологиям были изготовлены прутки диаметром 13 мм из материала - прототипа и заявляемого материала, причем содержание упрочняющих частиц (в первом случае - TiO2, а во втором - TiC и TiO2) в обоих материалах было практически одинаковым: в первом - 10,2 об.%, во втором материале - 11,4 об.%.

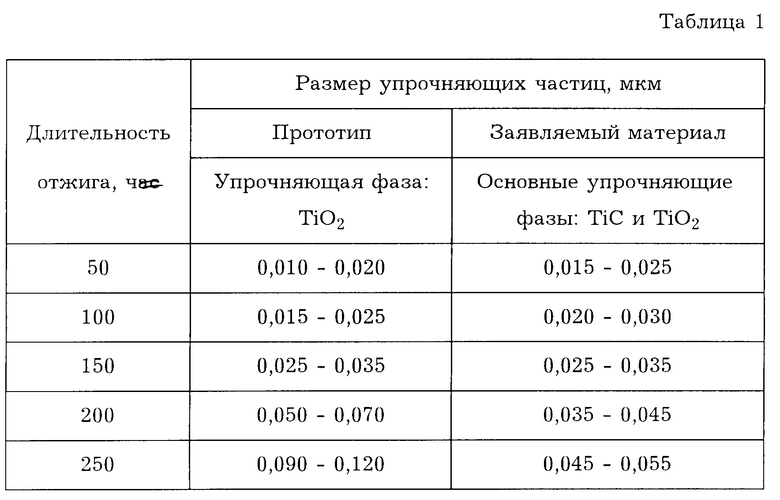

Из прутков изготавливались образцы диаметром 12 мм и длиной 20 мм, которые были подвергнуты отжигу в вакууме при температуре 950oC с различным временем выдержки: 50, 100, 150, 200 и 250 ч. После отжига из образцов изготавливались тонкие фольги и реплики, с которых при помощи электронного микроскопа были сняты фотографии тонкой структуры материалов при увеличении в 65000 раз.

Эти фотографии были подвергнуты стереологическому анализу, при этом определение размеров упрочняющих частиц было проведено по методу Э. Шайля - Г. Шварца - С.А. Салтыкова [4].

Данные стереологического анализа приведены в табл.1.

Из табл.1 видно, что у внутреннеокисленного материала (прототипа) скорость коагуляции частиц упрочняющей фазы резко возрастает после 150 ч отжига, тогда как у заявляемого материала скорость коагуляции остается практически постоянной во всем исследованном временном диапазоне.

Как следствие этого, температура рекристаллизации материала - прототипа составила 670±10oC, а у предложенного материала 910±10oC.

Пример. Для определения твердости и электропроводности предлагаемого материала были приготовлены 56 составов порошковой смеси с содержанием в ней титана 2,5; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5 мас.% и углерода 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0 мас.%.

Порошковые смеси были обработаны в шаровой мельнице (аттриторе) в течение 60 мин, из полученного гранулята были отпрессованы в холодную брикеты диаметром 55 мм и высотой 100 мм, которые затем после нагрева на воздухе до температуры 890oC с этой температуры были экструдированы в прутки диаметром 13 мм.

Из прутков изготавливались стандартные образцы для определения твердости по Виккерсу и электропроводности.

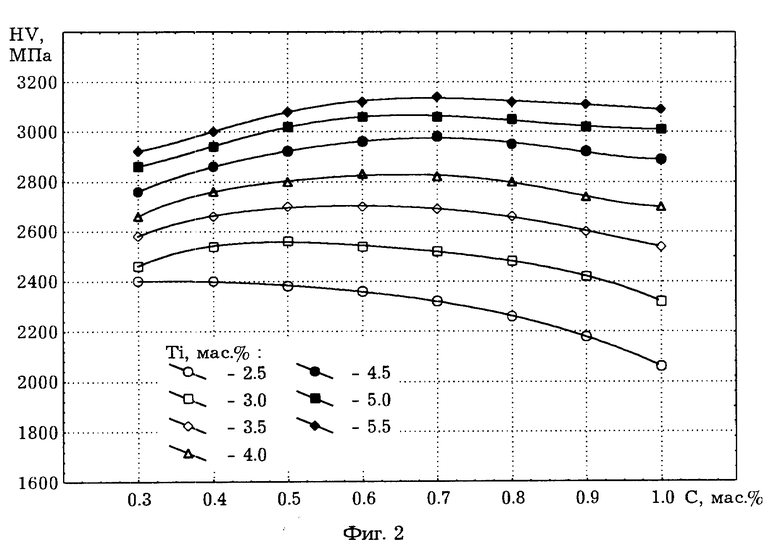

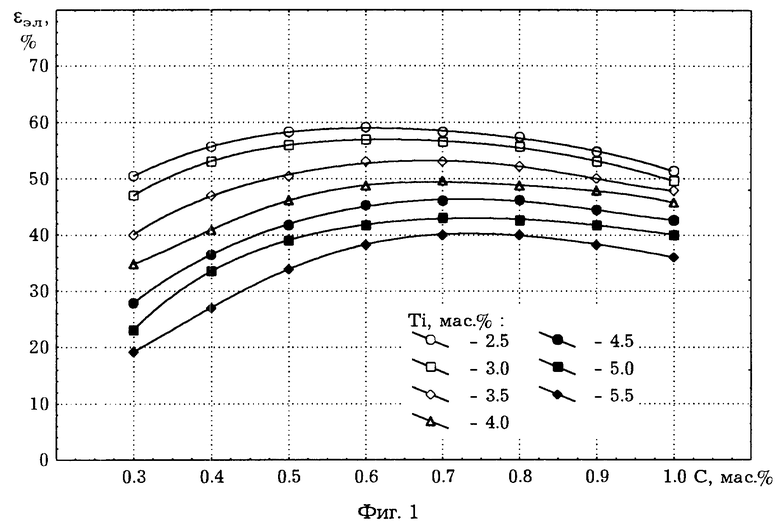

На фиг. 1 и 2 представлены графики зависимости, соответственно, электропроводности и твердости предлагаемого материала от содержания в шихте титана и углерода. Как видно из этих графиков, для каждого конкретного количества титана существует определенное количество углерода, позволяющее получить максимальные значения твердости и электропроводности материала. Причем, их максимумы не совпадают и сдвигаются в сторону больших содержаний углерода с увеличением содержания титана.

Анализируя данные графики, можно сделать следующие выводы:

а) оптимальным является содержание углерода в пределах 0,4-0,8 мас.%, где наблюдаются максимальные значения как электропроводности, так и твердости материала;

б) необходимо ограничить содержание титана пределом 3,0-5,0 мас.%, поскольку, при меньшем количестве титана (менее 3,0 мас.%) твердость материала уменьшается по мере увеличения количества углерода, а содержание титана более 5,0 мас.% приводит к существенному падению электропроводности материала.

При указанных значениях содержания углерода и титана твердость материала составляет от 2500 до 3300 МПа, что значительно выше твердости материала - прототипа. При этом электропроводность остается на уровне материала, взятого за прототип: от 32 до 58% от электропроводности меди.

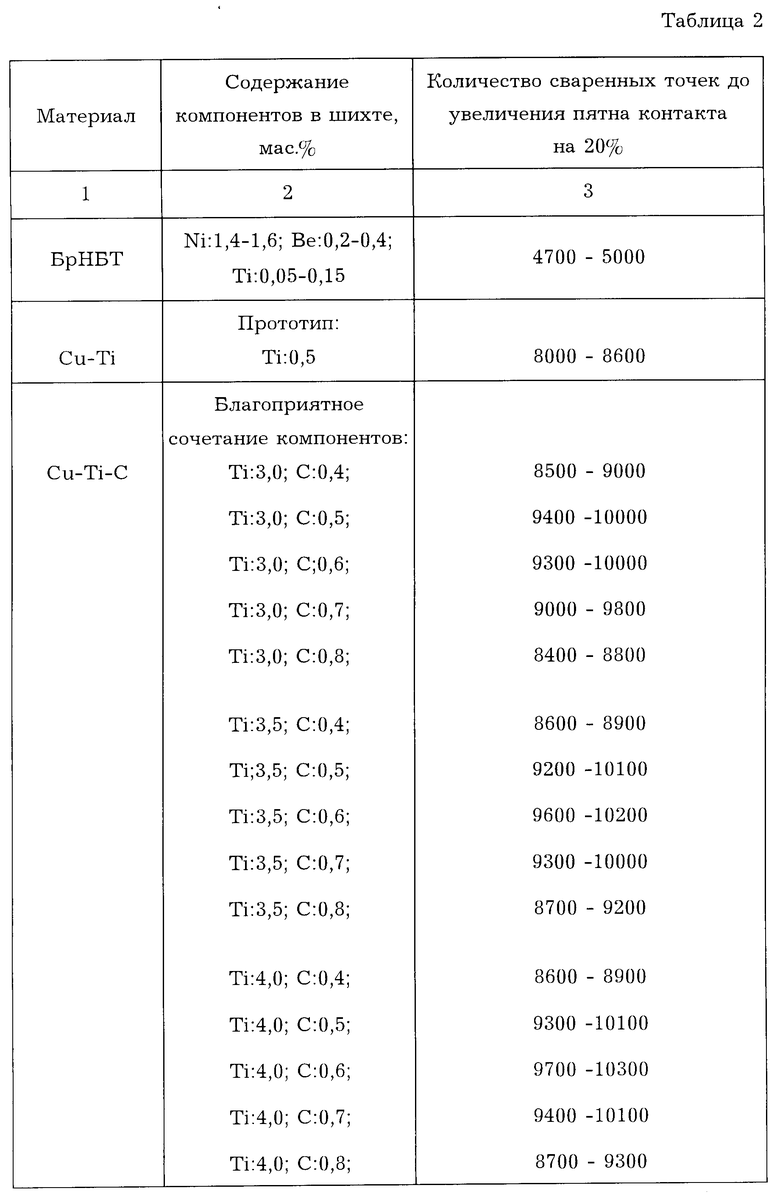

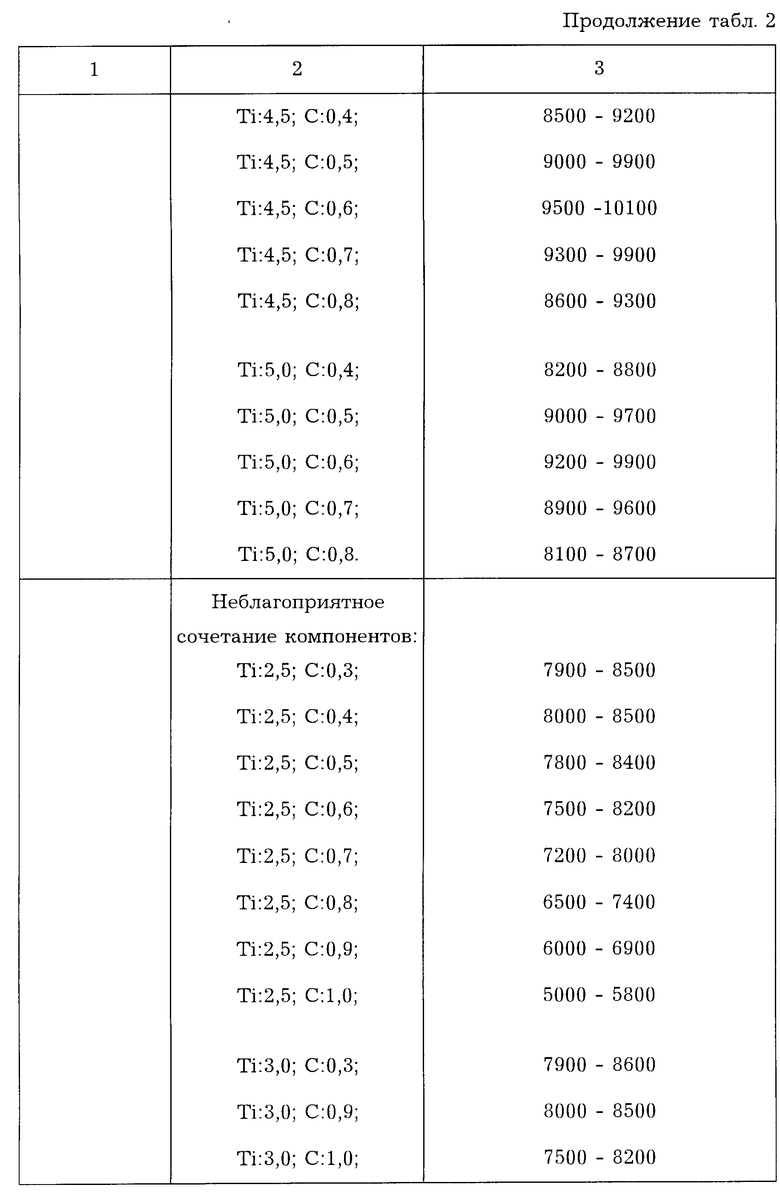

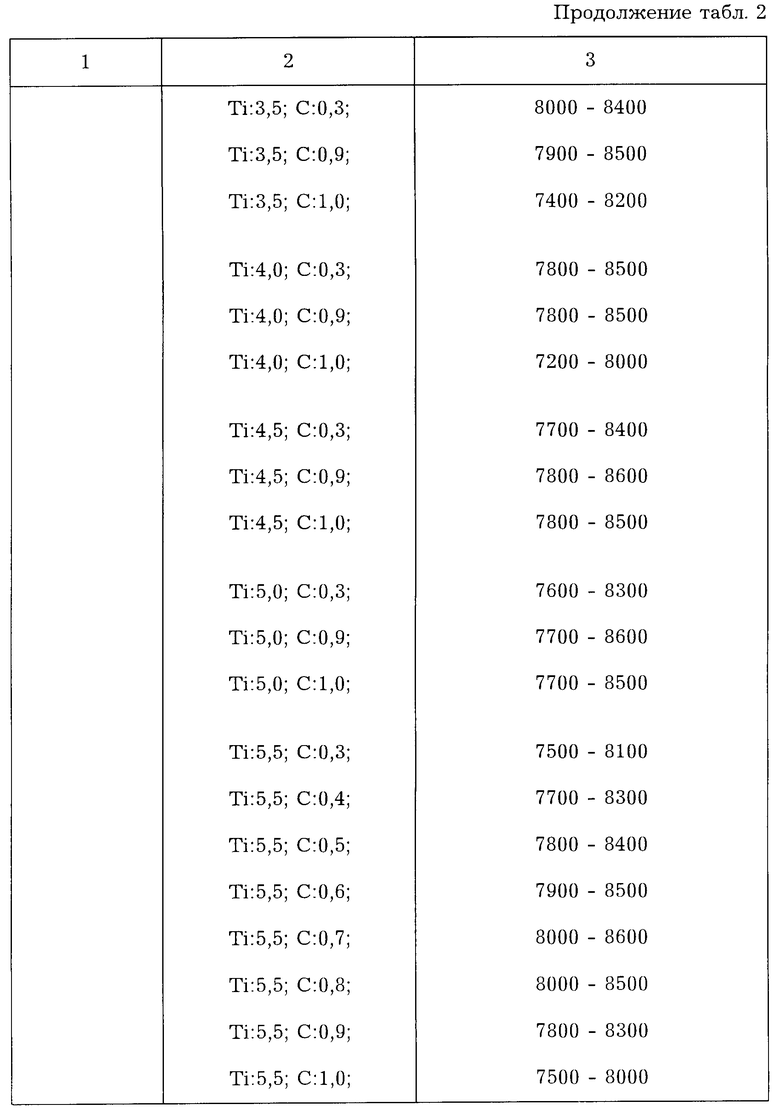

Окончательным критерием оценки качества заявляемого материала служило количество сваренных точек, полученных до увеличения контактной поверхности электрода на 20%, электродами, изготовленными из него.

Испытания проводились на контактной точечной машине МТ-1215 при сварке нержавеющей стали толщиной 0,8+0,8 мм при следующих параметрах: Iсв = 10-11 кА; Pсв = 230 кГс; tсв = 7 пер.; темп сварки - 40 точек/мин.

С этой целью были изготовлены электроды контактной сварки по ГОСТ 14111-90 из прутков БрНБТ, материала - прототипа состава Cu - 0,5 мас.% Ti и горячепрессованных прутков предлагаемого материала различного состава.

Составы исследованных композиций и результаты их испытаний представлены в табл.2.

Приведенные в табл. 2 данные испытаний показывают, что электроды контактной сварки, изготовленные из предложенного материала состава 3-5 мас.% Ti и 0,4-0,8 мас. % C, действительно имеют ресурс, превышающий ресурс электродов, изготовленных из материала, содержащего титан и углерод в неблагоприятном их соотношении.

Материал с содержанием титана 3-5 мас.% и углерода 0,4-0,8 мас.% обеспечивают электродам ресурс, превышающий ресурс электродов из бронзы БрНБТ и внутреннеокисленного материала Cu - 0,5 мас.% Ti, приведенного в качестве прототипа.

Приведенная технология изготовления предлагаемого материала, благодаря отсутствию в ней многократных операций окислительно-восстановительных отжигов с применением специальных газов, в том числе взрывоопасных, и ведению всего технологического процесса на воздухе, значительно упрощает процесс изготовления материала, повышает его безопасность и существенно снижает стоимость изготовления по сравнению со стоимостью изготовления внутреннеокисленного материала системы Cu-Ti.

Как следует из приведенных данных, дополнительное введение углерода в материал Cu-Ti позволяет значительно поднять его твердость, уменьшить скорость коагуляции упрочняющих частиц и увеличить, тем самым, стойкость материала к разупрочнению при высоких температурах. Благодаря вышеописанным преимуществам предлагаемого материала, электроды контактной сварки, изготовленные из него, имеют значительно более высокий ресурс работы, чем электроды из известных сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2104139C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103135C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 1997 |

|

RU2118393C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2116370C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ СВАРОЧНОЙ ТЕХНИКИ | 1996 |

|

RU2103134C1 |

| ДИСПЕРСНО-УПРОЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2007 |

|

RU2355797C2 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОКОНТАКТНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2195511C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ ОЦИНКОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2551039C2 |

Дисперсно-упрочненный материал на основе меди предназначен для электродов контактной сварки преимущественно нержавеющих сталей и жаропрочных сплавов. Материал содержит медь и титан. Дополнительно материал содержит углерод. Высокое значения твердости, температуры рекристаллизации, а также повышение ресурса работы электродов из материала обеспечивает сочетание в определенном соотношении входящих в него элементов. 2 ил., 2 табл.

Дисперсно-упрочненный материал на основе меди для электродов контактной сварки преимущественно нержавеющих сталей и жаропрочных сплавов, содержащий медь и титан, отличающийся тем, что он дополнительно содержит углерод при следующем соотношении компонентов, мас.

Титан 3 5

Углерод 0,4 0,8

Медь Остальноеа

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кабанов Н.С | |||

| Сварка на контактных машинах | |||

| - М.: Высшая школа, 1985, с | |||

| Искроудержатель для паровозов | 1920 |

|

SU271A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Спеченные материалы для электротехники и электроники: Справочник / Под ред | |||

| Г.Г.Гнесина и др | |||

| - М.: Металлургия, 1981, 334 с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Williamg D.H., Smich G.C | |||

| Oxide Dispersion Strengthening, N.Y | |||

| Gordon and Breach, 1968, p | |||

| Инерционно-аккумуляторное приспособление для автоматического открывания и закрывания поршневого затвора | 1912 |

|

SU509A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Салтыков С.А | |||

| Стереометрическая металлография | |||

| - М.: Металлургия, 1970, с | |||

| Газогенератор для дров, торфа и кизяка | 1921 |

|

SU376A1 |

Авторы

Даты

1998-01-27—Публикация

1996-08-13—Подача