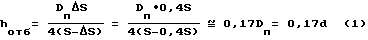

Изобретение относится к обработке металлов давлением, а именно к способам образования отбортовок в широкофланцевых деталях.

Известен способ отбортовки отверстий в широкофланцевых деталях путем выштамповки внутренней полости листового полуфабриката, вырезки в его донной части отверстия соответствующей формы в плане и отбортовки внутреннего контура отверстия [1].

Недостаток этого способа заключается в том, что глубина получаемой отбортовки определяется в основном механическими свойствами исходного материала, устанавливаемыми при его испытании на растяжение.

Наиболее близким по технической сущности и достигаемому эффекту является выбранный в качестве прототипа способ образования отбортовок в широкофланцевых деталях путем выштамповки внутренней полости в листовом полуфабрикате с предварительным образованием отверстия в его донной части, преднамеренного растяжения донной части, преднамеренного растяжения донной части полуфабриката и переформовки последней в стеночную часть детали [2].

Недостатки этого способа заключаются, во-первых, в необходимости образования отверстия в донной части полуфабриката и тщательной зачистки и полировки кромки этого отверстия перед отбортовкой, что повышает трудозатраты на изготовление деталей и, во-вторых, в ограничении технологических возможностей процесса, так как не обеспечивается изготовление, так называемых, "глухих" глубоких отбортовок, т.е. отбортовок без отверстия.

Технический результат, достигаемый при использовании предложенного изобретения заключается в обеспечении изготовления более глубоких отбортовок (открытых и "глухих"), в повышении коэффициента использования металла и в снижении стоимости образования отбортовок в широкофланцевых деталях.

Отмеченный технический эффект достигается за счет того, что в способе образования отбортовок в широкофланцевых деталях путем выштамповки внутренней полости в листовом полуфабрикате, преднамеренного растяжения его донной части и переформовки последней в стеночную часть отбортовки, предложено при достижении в стенке полуфабриката заданного усилия выштамповки донную часть полученного полуфабриката растягивать пульсирующими поверхностными силами взаимодействия с последним в направлении от оси детали, которые создают дополнительно введенными упруго деформируемыми элементами, совершающими пульсирующие (возвратно-поступательные) перемещения вдоль ось отбортовываемой детали.

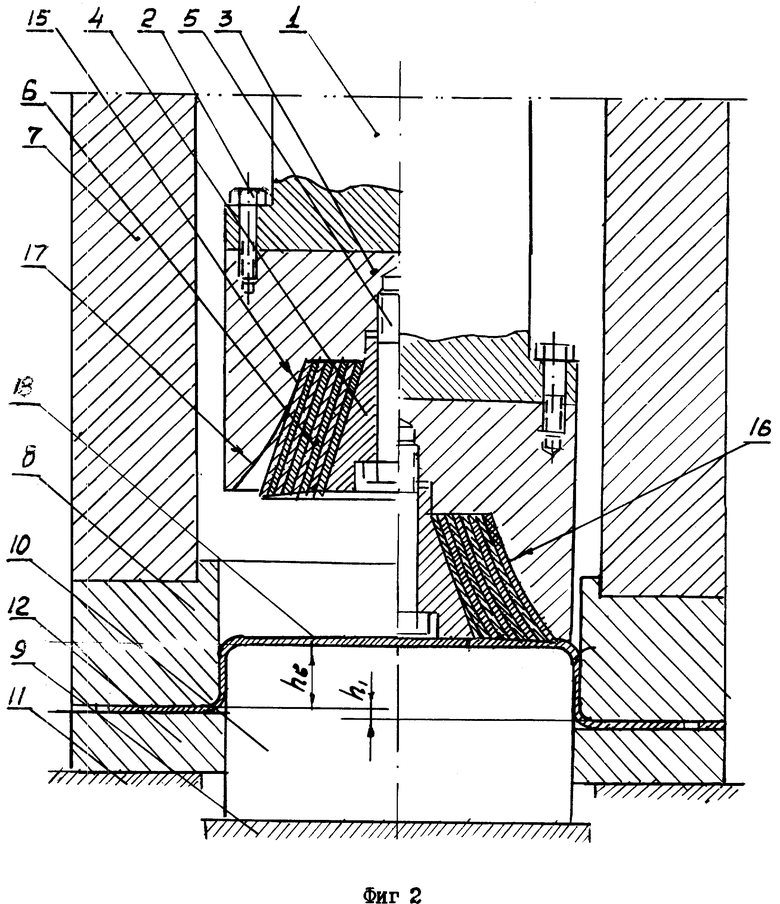

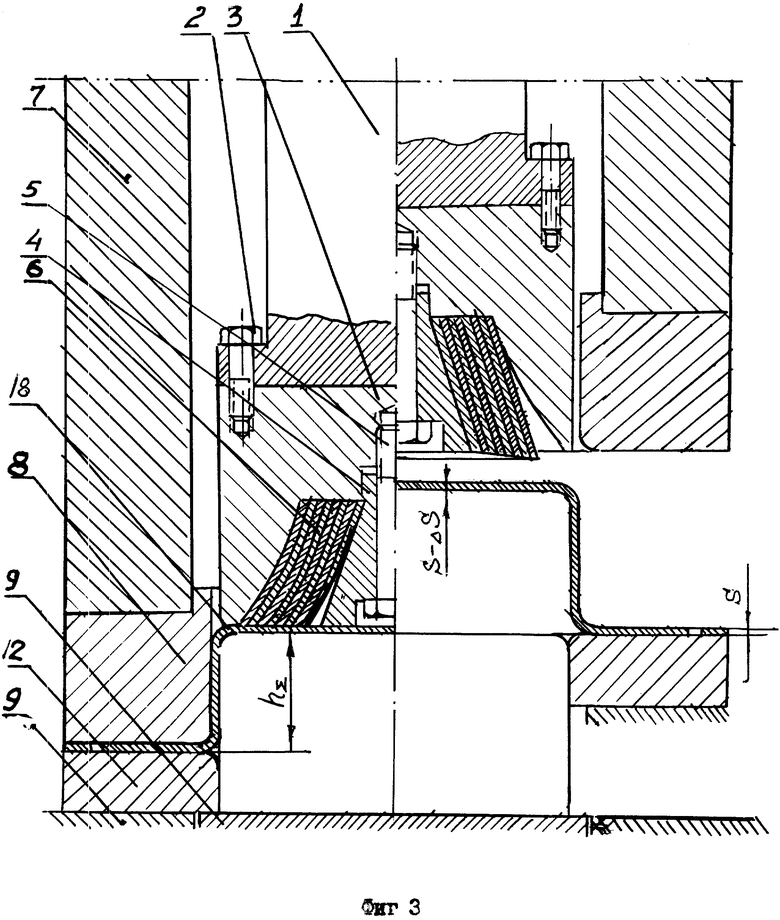

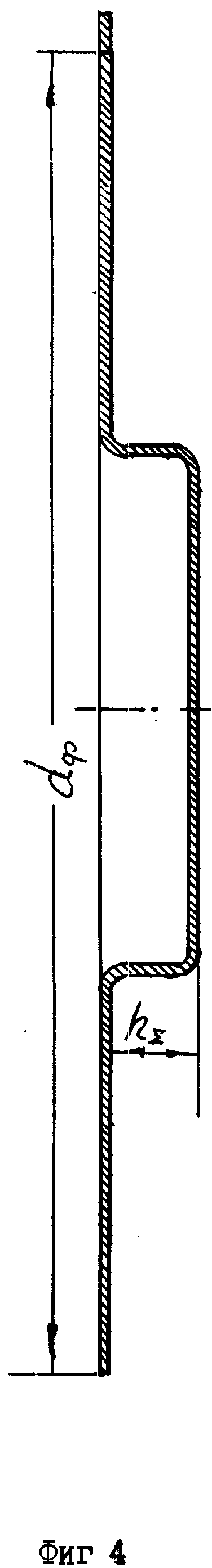

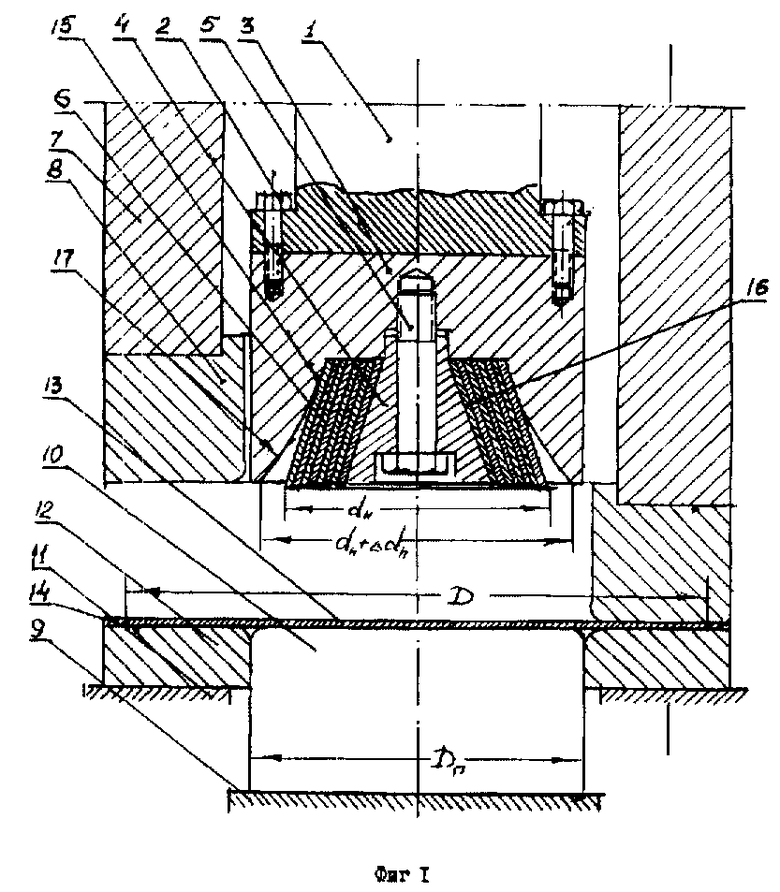

Схема образования отбортовок приведена на чертежах, где изображено:

на фиг. 1, слева - исходное положение устройства для отбортовки, справа - его положение перед началом вытяжки полуфабриката;

на фиг. 2, слева - положение устройства после окончания вытяжки полуфабриката, справа - его положение после 1-го цикла пульсирующего растяжения донной части полуфабриката;

на фиг. 3, слева - положение после окончания пульсирующего растяжения донной части полуфабриката; а справа - положение после съема отштампованной детали с пуансона;

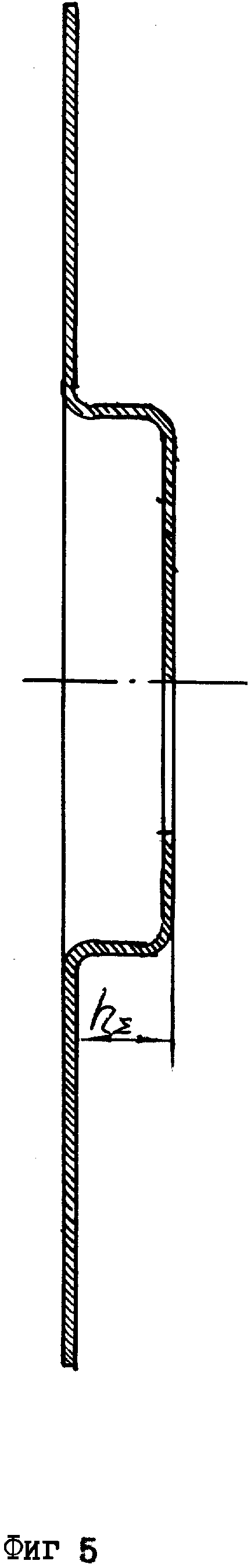

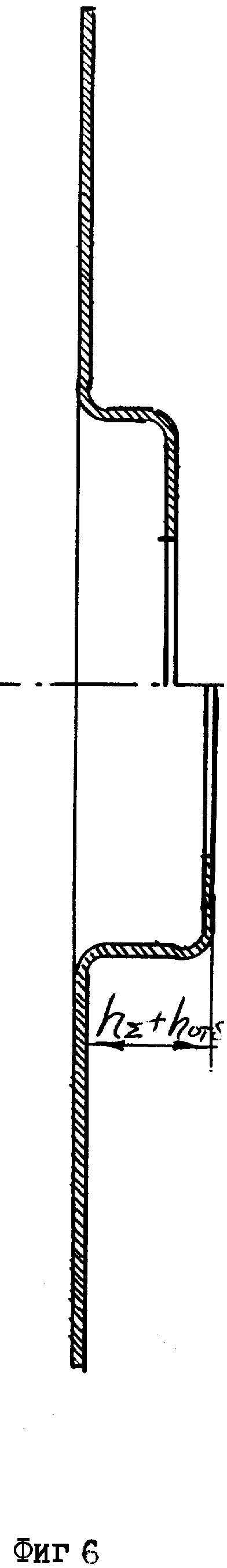

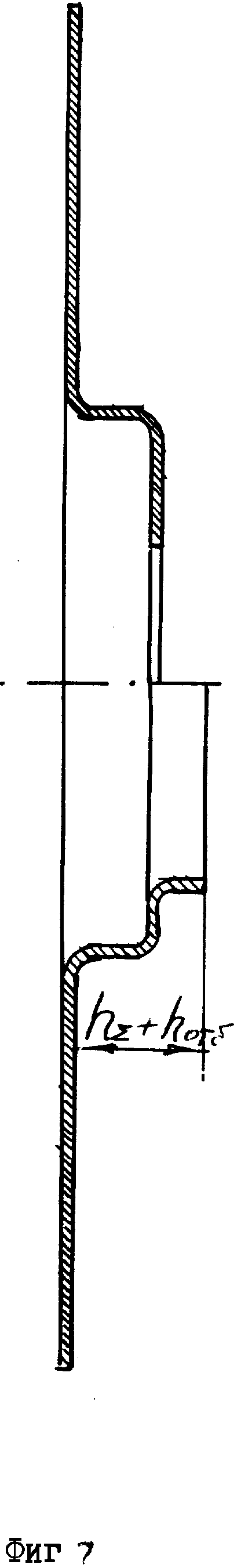

на фиг. 4 - 7 - схемы последующих обработок полуфабриката (выше оси - до обработки, ниже оси - положение после обработки);

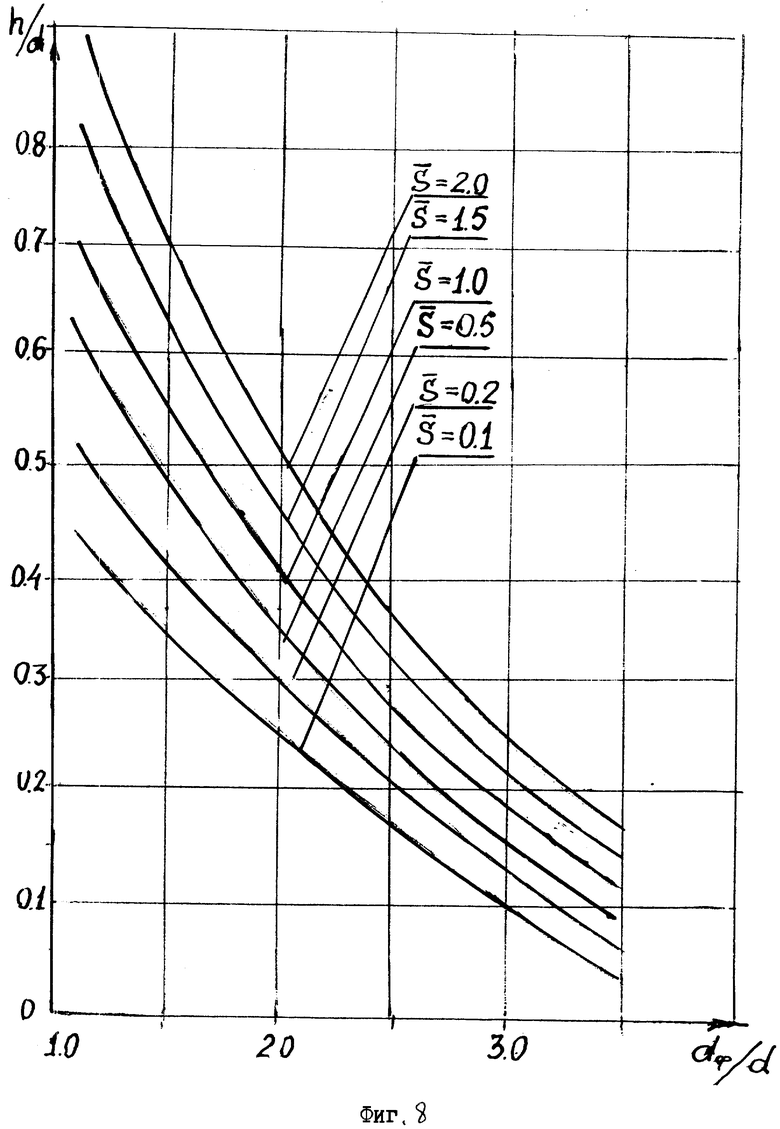

на фиг. 8 - график изменения относительной глубины h/d цилиндрических деталей с фланцем в зависимости от относительного диаметра фланца dф/d для различных относительных толщин заготовки  .

.

Устройство содержит установленный на внутреннем ползуне пресса пульсатор (условно не показаны), причем к штоку 1 последнего прикреплен болтами 2 держатель 3 с фиксатором 4 и болтом 5, обеспечивающий стягивание пакета упруго деформируемых элементов 6 (конической формы - для отбортовки цилиндрических деталей и прямоугольной формы - для отбортовки коробчатых деталей). На наружном ползуне пресса 7 закреплена матрица 8. На столе пресса 9 зафиксирован пуансон 10, а на платформе 11 гидроагрегата противодавления (условно не показанного) закреплен складкодержатель 12. Стягивание пакета упруго деформируемых элементов 6 в исходном положении осуществляется между коническими поверхностями 15 и 16 держателя 3 и фиксатора 4, а при нагружении их наружные элементы прилегают к поверхности второго порядка 17 держателя 3.

Способ осуществляют следующим образом. Листовую заготовку 13 устанавливают на прижим 12, ориентируя ее относительно пуансона 10 установочной рамкой 14 (фиг. 1, слева). Включение рабочего хода пресса приводит к опусканию наружного ползуна пресса 7 и матрицы 8 с обеспечением прижатия заготовки 13 к складкодержателю 12 (фиг. 1, справа) и последующей выштамповки ее в полуфабрикат 18 на глубину hвпри заданном усилии вытяжки Pв, близкого к разрушающему, но не разрушающего вытягиваемый полуфабрикат (фиг. 2, слева).

Для дальнейшего увеличения высоты цилиндрической части штампуемой детали включают в работу пульсатор и силовое воздействие штока 1 (через пакет упруго деформируемых элементов 6) на донную часть полуфабриката 18 приводит к растяжению металла в зоне контакта. При этом пакет упруго деформируемых элементов 6 увеличивает свой наружный диаметр dн на величину Δdн , что, в свою очередь, обуславливает переменное в радиальном направлении растяжение металла, при этом смещенный из донной части полуфабриката 18 объем (при опускании под нагрузкой матрицы 8 с прижимом 12) переходит в его стеночную часть, обеспечивая за один цикл пульсации прирост ее высоты на величину h1(фиг. 2, справа).

Пульсирующие перемещения пакета упруго деформируемых элементов вдоль оси вытягиваемой детали создают пульсирующие силы трения на донной части полуфабриката 18, благодаря чему цилиндрическая часть широкофланцевой детали получает суммарную высоту hΣ , при достижении которой прижим 12 упирается в стол пресса 9 и процесс отбортовки детали на режиме пульсации прекращается (фиг. 3, слева).

В этом случае полная высота цилиндрической части широкофланцевой детали hΣ складывается из высоты hв, полученной от выштамповки полуфабриката 18 и из высоты hотб, полученной в результате пульсирующей отбортовки донной части полуфабриката, т.е. hΣ = hв + hотб.

После этого шток 1 пульсатора с пакетом упруго деформируемых элементов 6 перемещают в крайнее верхнее положение, что позволяет возвратить в исходное положение матрицу 8 с прижимом 12 и снять отштампованную деталь 19 с пуансона 10 (фиг. 3, справа), а затем и удалить ее из рабочей зоны устройства для последующей ее обработки.

После этого устройство готово к осуществлению штамповки следующей детали.

Последующая обработка полученной детали 19 по приведенному способу может заключаться в следующем:

а) обрезка наружного контура детали с "глухой отбортовкой" (фиг. 4);

б) вырезка отверстия в донной части детали и получение требуемой детали с отверстием (фиг. 5);

в) вырезка отверстия в донной части детали для ее последующей отбортовки, но уже по прототипу (фиг. 6), при которой высота отбортованной части детали получается за счет сокращения площади донной части полуфабриката;

г) вырезка отверстия в донной части детали для последующей обычной отбортовки (круглой, овальной, прямоугольной и др. формы в плане), т.е. отбортовка по аналогу ([1], фиг. 7).

Очевидно, что преднамеренное растяжение донной части полуфабриката 18 под упруго деформируемыми элементами пакета 6 сопровождается соответствующим растяжением и центральной части полуфабриката, не находящейся под воздействием пакета упруго деформируемых элементов 6, т.е. в центральной части последнего. При этом следует учесть то, что растяжение материала донной части полуфабриката без отверстия пульсирующими силами трения обеспечивает растяжение его до 40%, что в 1,5 - 2,0 раза больше, чем при обычной отбортовке, осуществляемой до удлинений δ = 15 - 25%, получаемых при испытании материала на растяжение. Изложенное дает возможность установить высоту отбортовки hотб при растяжении материала донной части полуфабриката пульсирующими силами трения на 40% с соответствующим утонением материала ΔS/S = 0,40. Условие постоянства объема донной части полуфабриката до и после растяжения записывается в виде

π/4 D

откуда (при ΔS = 0,4S)

Пример. Для изготовления люка из стали 12Х18Н10Т толщиной 1,5 мм и наружным диаметром dф = 800 мм (  = S/dф100 = 0,25) необходимо выполнить отбортовку диаметром d = 250 мм (Kф = dф/d = 800/250 = 3,2) и высотой hΣ = 60 мм.

= S/dф100 = 0,25) необходимо выполнить отбортовку диаметром d = 250 мм (Kф = dф/d = 800/250 = 3,2) и высотой hΣ = 60 мм.

Наибольшую относительную глубину вытяжки h/d в зависимости от относительного диаметра фланца dф/d для различных относительных толщин заготовки (S/D•100%) можно установить согласно таблице 54 [1] или по графику на фиг. 8, построенному в соответствии с данными упомянутой таблицы.

Для рассматриваемого случая при dф/d = 800/250 = 3,2; (S/d)100 = (1,5/800)•100 = 0,2 согласно графику на фиг. 8 имеем h/d = 0,08 или hв = 0,08 d = 0,08 • 250 = 20,0 мм. Использование же предложенного способа пульсирующей отбортовки позволяет согласно формуле (1) увеличить глубину выштамповки более чем в 3 раза, так как суммарная высота цилиндрической части выштамповки будет

hΣ = hв + hотб = 0,08d + 0,17d = 0,25d = 0,25•250 = 62,5 мм

В то же время способ отбортовки по прототипу позволяет получать цилиндрическую часть детали после отбортовки высотой h = 31 мм [1], что в два раза меньше, чем при использовании предложенного способа отбортовки.

Таким образом способ отбортовки с использованием поверхностных пульсирующих сил трения позволяет получать весьма глубокие выштамповки в широкофланцевых деталях (например, в металлических дверных панелях и т.п.). При этом обеспечивается существенное сокращение трудозатрат на изготовление деталей и расширяются технологические возможности производства широкофланцевых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗНОТОЛЩИННЫХ ЛИСТОВЫХ ИЗДЕЛИЙ | 2001 |

|

RU2209702C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛИСТА СТУПЕНЧАТЫХ ШИРОКОФЛАНЦЕВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ИХ КАЛИБРОВКИ | 1997 |

|

RU2130349C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2137076C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1999 |

|

RU2162413C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2139483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2139484C1 |

| УНИВЕРСАЛЬНАЯ ВОРОНКА | 2015 |

|

RU2616839C2 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2145051C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

Изобретение относится к обработке металлов давлением, а именно к способам образования отбортовок в широкофланцевых деталях. Способ образования отбортовок в широкофланцевых деталях включает штамповку внутренней полости в листовой заготовке. При этом донную часть заготовки растягивают в радиальном направлении от продольной оси детали и переформовывают ее в стеночную часть детали. При достижении заданного усилия выштамповки растяжение донной части ведется за счет пульсирующих поверхностных сил трения. Эти силы создают на донной части посредством силового взаимодействия с дополнительно введенными упруго деформируемыми элементами. Данные элементы совершают пульсирующее (возвратно-поступательное) перемещение вдоль оси отбортовываемой детали. Технический результат, достигаемый при использовании предложенного изобретения, заключается в обеспечении изготовления более глубоких отбортовок, в повышении коэффициента использования металла и в снижении стоимости образования отбортовок в широкофланцевых деталях. 8 ил.

Способ образования отбортовок в широкофланцевых деталях путем выштамповки внутренней полости в листовой заготовке, растяжения ее донной части в радиальном направлении от продольной оси детали и переформовки последней в стеночную часть детали, отличающийся тем, что по достижении в стенке заданного усилия выштамповки растяжение ее донной части выполняют пульсирующими поверхностными силами трения, которые создают на последней посредством силового взаимодействия дополнительно введенными упругодеформируемыми элементами, совершающими пульсирующие (возвратно-поступательные) перемещения вдоль оси отбортовываемой детали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| - Л.: Машиностроение, 1979, с.221, рис.186 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

Авторы

Даты

1998-08-10—Публикация

1997-11-17—Подача