Заявляемое изобретение относится к обработке металлов давлением, а именно к способам изготовления пластин для различного рода теплообменников из тонколистового материала. Данный способ может использоваться для получения других конструкций теплотехничного назначения.

Аналог предлагаемого изобретения - способ по авторскому свидетельству СССР N 1733898, включающий многопереходную штамповку рифтов в пластине путем вытяжки растяжением и пробивку отверстий в этих рифтах.

Недостаток этого аналога заключается в том, что изготовление указанных пластин, требующее уменьшения расстояния между отверстиями и увеличения высоты рифтов, приводит к увеличению брака продукции из-за недостачи объемов металла, который должен стягиваться в зоны формующих рифтов.

В качестве прототипа заявляемого изобретения выбран способ изготовления пластины пластинчато-трубного теплообменника (положительное решение о выдаче патента Российской Федерации по заявке на изобретение N 95119605/02 от 21.11.95 г. ), содержащий многопереходную штамповку рифтов в пластине путем вытяжки растяжением с перераспределением формующих объемов металла и пробивку отверстий в этих рифтах. В этом случае подтягивание дополнительных объемов металла в зону рифтов осуществляется за счет смещения центра последних на последующих переходах штамповки.

Однако, недостаток прототипа заключается в том, что определенная доля защемления формующих объемов металла остается на последних переходах из-за окружающего их объема металла.

Задача предлагаемого изобретения сводится к расширению технологических возможностей получения пластин с более высокой отбортовкой у их отверстий и на более близком расстоянии между последними.

Поставленная задача достигается тем, что способ изготовления пластины пластинчато-трубного теплообменника, включающий многопереходную штамповку рифтов в этой пластине путем их вытяжки растяжением с перераспределением формующих объемов металла и пробивку отверстий в рифтах, согласно заявляемому изобретению перед многопереходной штамповкой рифтов выполняют технологическую формовку пластины между ее рифтами, а пробивку отверстий в рифтах осуществляют в средней части их дна с последующей отбортовкой остальной части дна под конус.

Существенные отличия предлагаемого изобретения заключаются в том, что сначала проводят технологическую формовку пластины между рифтами, отверстия в рифтах выполняют только в средней части их дна, а в конце проводят отбортовку оставшейся части дна рифтов под конус.

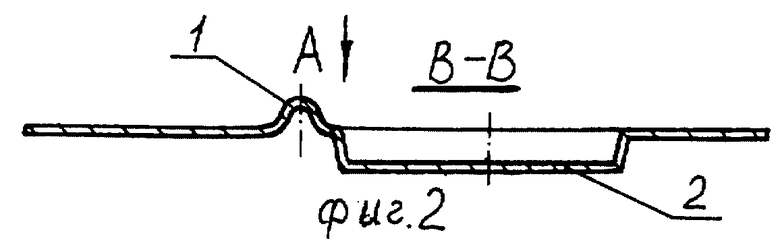

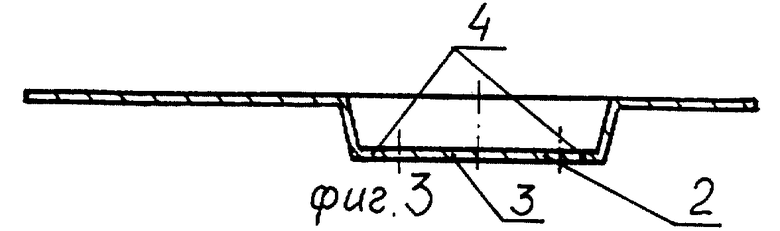

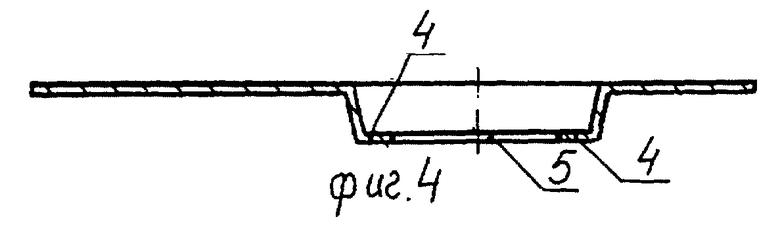

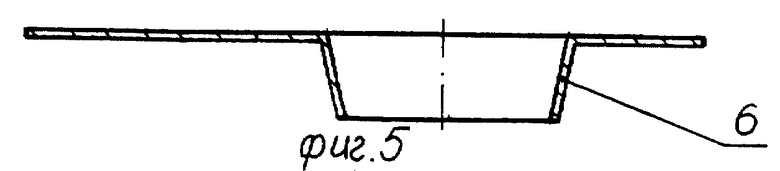

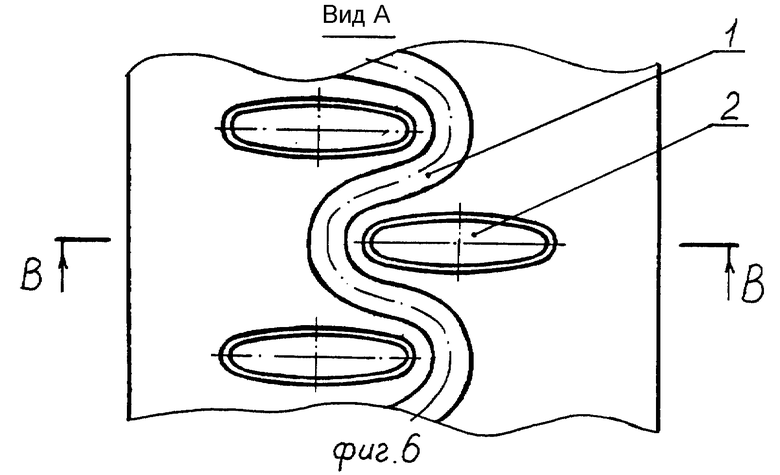

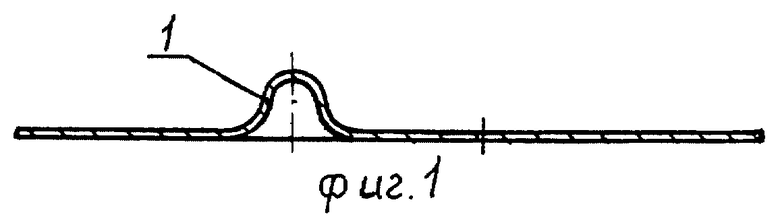

Сущность заявляемого изобретения поясняется чертежами: фиг.1, 2, 3, 4, 5 - поперечное сечение пластины пластинчато-трубного теплообменника до штамповки рифтов, после промежуточного перехода штамповки рифтов, после штамповки рифтов, после пробивки отверстия в рифтах, после отбортовки остальной части дна рифтов соответственно, фиг. 6 - продольное сечение пластины после промежуточного перехода штамповки, где 1 - технологическая формовка, 2 - рифт, 3 - средняя часть дна рифта, 4 - остальная часть дна рифта, 5 - отверстие, 6 - отбортовка.

Изготовление пластины по предлагаемому изобретению состоит из следующих операций: а) технологической формовки (1) пластины путем ее штамповки в местах между планируемыми рифтами, б) многопереходной штамповки рифтов (2), в) пробивки отверстий в средней части дна (3) рифтов, г) отгибания остальной части дна (4) рифтов под конус с образованием в пластине отверстия (5), по периметру которого находится отбортовка (6).

Присутствие технологической формовки пластины в процессе многопереходной штамповки в ней рифтов позволяет обеспечить дополнительный приток формующего объема металла в зону рифтов. При этом высота этой формовки с каждым переходом штамповки постепенно уменьшается вплоть до исчезновения после последнего перехода (см. фиг. 3). Эта характерность способствует проведению более глубокой вытяжки рифтов, в особенности с перехлестом последних в виде сверху пластины (см. фиг. 6), т.е. получению более высоких отбортовок на малом расстоянии между отверстиями.

Кроме того, наращивание высоты отбортовок в пластине, в частности из малопластичного материала, обеспечивается за счет частичного использования дна готовых рифтов под пробивку в них отверстия, а оставшаяся часть дна идет на удлинение этих отбортовок после отгибания его под конус.

Таким образом, применение технологической формовки и частичного использования дна рифтов под отбортовку расширяет технологические возможности изготовления пластины с более высокими характеристиками по высоте отбортовок и расстоянию между отверстиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2144445C1 |

| СПОСОСБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1997 |

|

RU2137077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1995 |

|

RU2101117C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2139483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2002 |

|

RU2237539C2 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2145051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО ЭЛЕМЕНТА | 2004 |

|

RU2289077C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-БЕСТРУБНОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2286527C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2137076C1 |

| Способ изготовления пластины пластинчато-трубного теплообменника | 1988 |

|

SU1733898A1 |

Изобретение предназначено для применения в изготовлении пластин пластинчато-трубных теплообменников или в других конструкциях теплотехнического назначения. Способ включает выполнение перед многопереходной штамповкой рифтов технологической формовки пластины между ее рифтами, осуществление пробивки отверстия в рифтах в средней части - их дна с последующей отбортовкой оставшейся части дна под конус. Техническим результатом изобретения является расширение технологических возможностей получения пластин с более высокой отбортовкой вокруг их отверстий. 6 ил.

Способ изготовления пластины пластинчато-трубного теплообменника, включающий многопереходную штамповку рифтов в этой пластине путем их вытяжки растяжением с перераспределением формующих объемов металла и пробивку отверстий в рифтах, отличающийся тем, что перед многопереходной штамповкой рифтов выполняют технологическую формовку пластины между ее рифтами, а пробивку отверстия в рифтах осуществляют в средней части их дна с последующей отбортовкой оставшейся части дна под конус.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1995 |

|

RU2101117C1 |

| Способ изготовления пластины пластинчато-трубного теплообменника | 1988 |

|

SU1733898A1 |

| Способ изготовления пластинчато-трубного теплообменника | 1984 |

|

SU1218286A1 |

| 1981 |

|

SU1034814A1 | |

| SU 14491182 A1, 07.01.89 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2038563C1 |

Авторы

Даты

1999-10-10—Публикация

1998-07-01—Подача