Изобретение относится к обработке металлов давлением, а именно к способам изготовления ступенчатых широкофланцевых деталей преимущественно прямоугольной формы в плане.

Известен способ изготовления из листа ступенчатых широкофланцевых деталей прямоугольной формы в плане, при котором последовательно осуществляют операции вытяжки, количество которых определяют в зависимости от количества ступеней в детали (Романовский В.П. Справочник по холодной штамповке, Ленинград, Машиностроение, 1979, с. 155-156, рис. 130).

Недостаток этого способа заключается в том, что при малых угловых радиусах деталей прямоугольной формы необходимо назначать дополнительные операции вытяжки, что приводит к резкому увеличению неравномерности деформаций и интенсивности напряжений в углах, которые в этом случае могут превысить прочность металла и разрушить заготовку.

Поэтому обычно в таких случаях увеличивают радиусы угловых закруглений, а при необходимости их значительного уменьшения применяют дополнительные операции калибровки, что приводит к увеличению как сроков подготовки производства, так и стоимости изготовления продукции.

Известно устройство для калибровки широкофланцевых деталей прямоугольной формы в плане, полученных из листа, содержащее пуансон и установленный с возможностью перемещения вдоль оси детали прижим (SU 220208 A, 28.06.68, B 21 D 22/02).

Указанное известное устройство не обеспечивает требуемую точность полученных деталей.

Технической задачей, на решение которой направлены заявленные изобретения, является расширение технологических возможностей изготовления ступенчатых широкофланцевых деталей, снижение их стоимости и повышение точности.

Поставленная задача решается тем, что в известном способе изготовления из листа ступенчатых широкофланцевых деталей прямоугольной формы в плане, при котором последовательно осуществляют операции вытяжки, количество которых определяют в зависимости от количества ступеней в детали, количество операций вытяжки принимают равным количеству ступеней в детали, операции осуществляют начиная от вытяжки ступени детали с меньшими значениями длины и ширины в плане с последовательным их возрастанием, величину углового радиуса каждой ступени при вытяжке выбирают исходя из следующей зависимости:

Rу = (0,4...0,5) (H + 0,1B),

где Rу - угловой радиус ступени, мм;

H - высота ступени, мм;

B - ширина ступени, мм;

после каждой операции вытяжки при необходимости уменьшают величину углового радиуса ступени полученного полуфабриката до величины радиуса ступени готовой детали путем калибровки полуфабриката, которую осуществляют воздействием на указанную ступень усилиями калибровки, направленными перпендикулярно оси симметрии детали, до получения формы ступени, соответствующей форме ступени готовой детали.

Кроме того, для решения поставленной задачи известное устройство для калибровки ступенчатых широкофланцевых деталей прямоугольной формы в плане, полученных из листа, содержащее пуансон и установленный с возможностью перемещения вдоль оси детали прижим, снабжено двумя парами калибрующихся толкателей, выполненных с калибрующей и наклонной поверхностями, и клиньями, установленными с возможностью перемещения и взаимодействия своими клиновыми поверхностями с наклонными поверхностями толкателей, при этом толкатели каждой пары установлены с возможностью возвратно-поступательного перемещения в противоположных направлениях вдоль оси, перпендикулярной оси детали, ось перемещения одной пары толкателей расположена под углом 90oC относительно оси другой пары, толкатели подвижно соединены с прижимом посредством цилиндрических стержней, одним концом запрессованных в прижиме и размещенных другим концом в предусмотренных в толкателях отверстиях, а ось каждого стержня расположена по биссектрисе угла между калибрующей поверхностью соответствующего этому стержню толкателя и торцевой поверхностью соседнего толкателя, которые установлены с возможностью взаимодействия упомянутыми поверхностями.

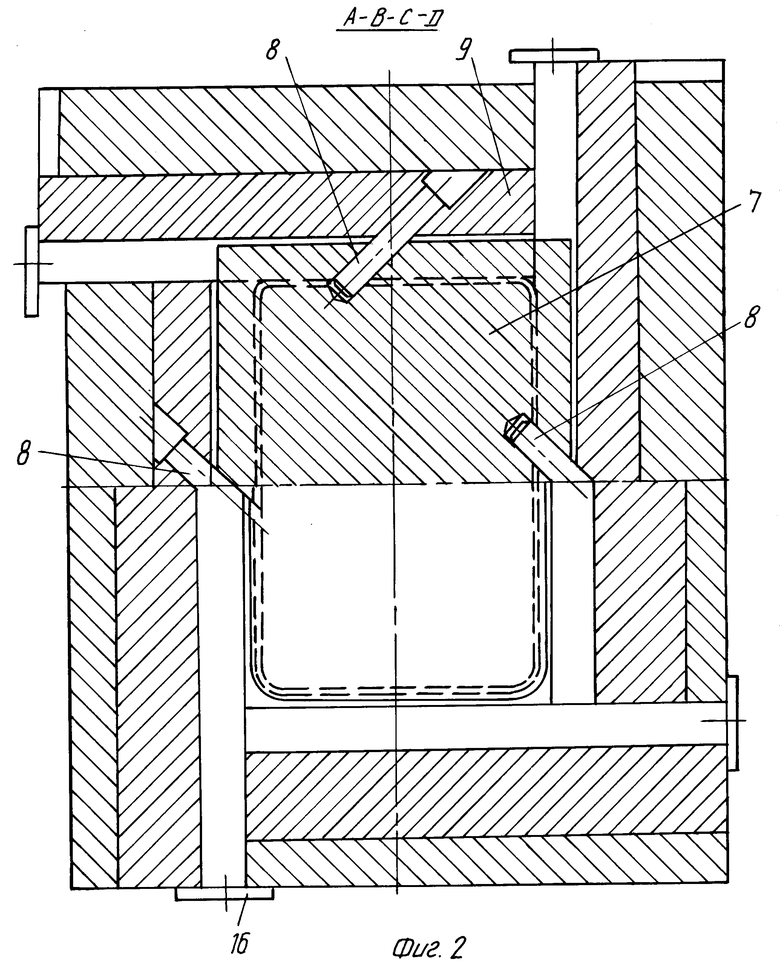

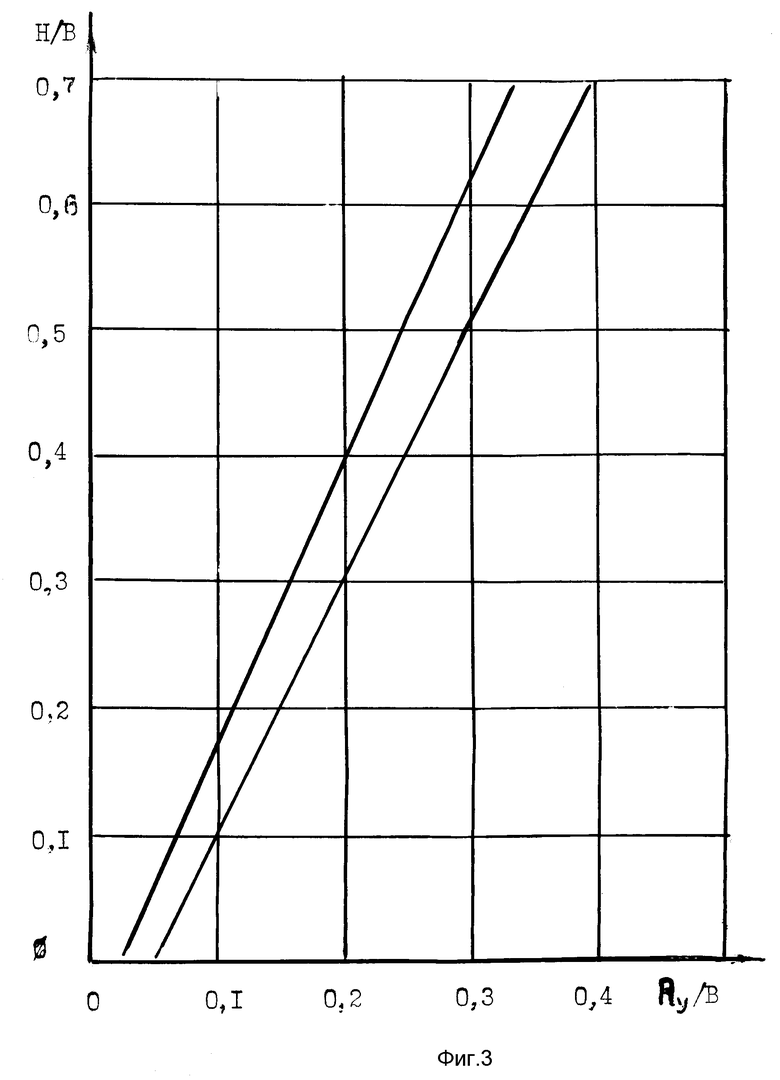

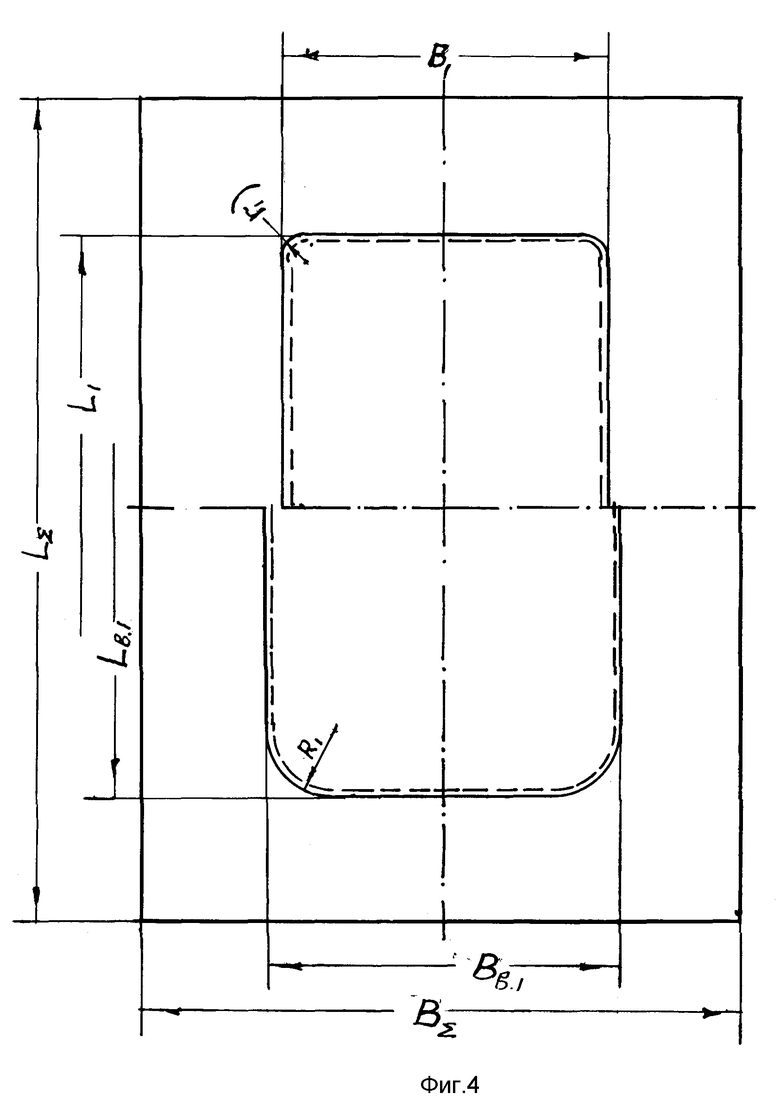

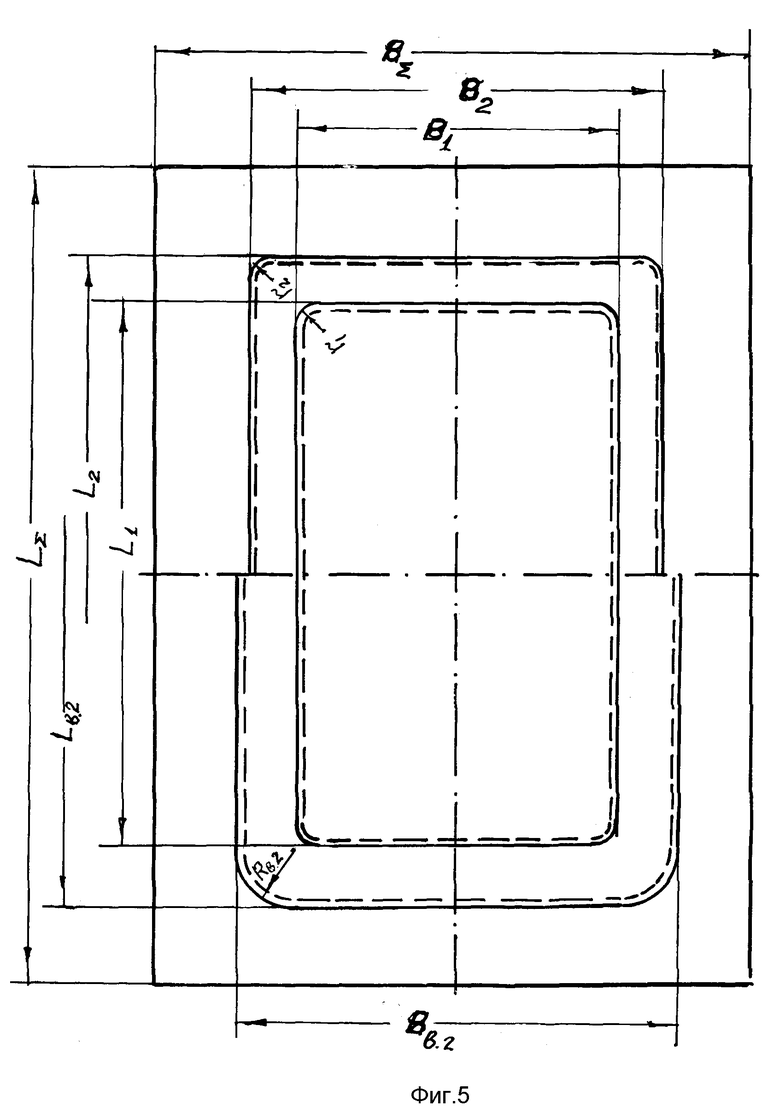

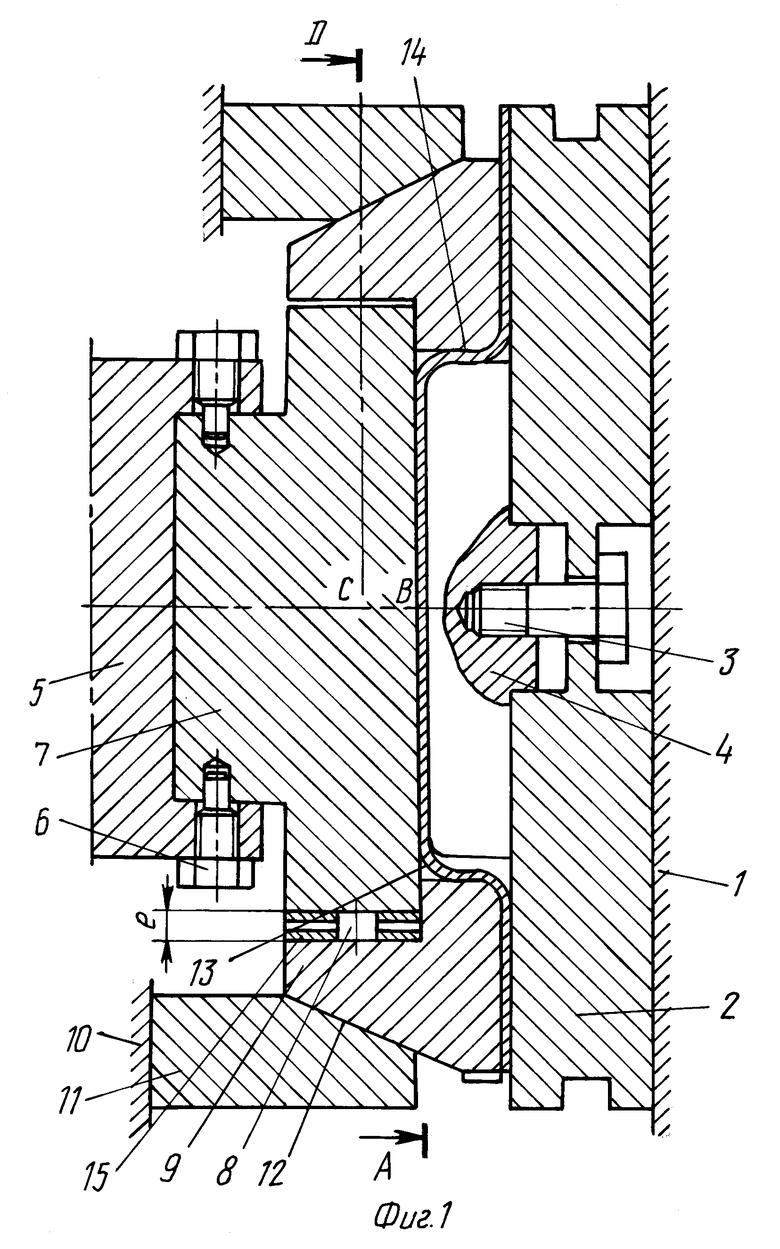

Изобретение поясняется графическими материалами, где на фиг. 1 - изображено устройство для калибровки предварительно вытянутого полуфабриката; на фиг. 2 - то же, разрез по A-B-C-D на фиг. 1; на фиг. 3 - график изменения относительной глубины ступени вытянутого полуфабриката H/B в зависимости от относительного углового радиуса Rу/B; на фиг. 4 и 5 представлены геометрические параметры одноступенчатого и двухступенчатого широкофланцевых полуфабрикатов.

Устройство для калибровки предварительно вытянутого полуфабриката по предложенному способу изготовления ступенчатых широкофланцевых деталей содержит установленный на столе пресса 1 пуансонодержатель 2, в котором при помощи болта 3 укреплен пуансон 4. К внутреннему ползуну пресса 5 болтами 6 крепится прижим 7, к которому цилиндрическими стержнями 8 подвижно присоединены четыре калибрующих толкателя 9.

Подвижность соединения калибрующих толкателей 9 обеспечивается запрессовкой одних концов цилиндрических стержней 8 в прижим 7 и установкой других концов в отверстия толкателей 9.

На наружном ползуне пресса 10 зафиксированы клинья 11, взаимодействующие с калибрующими толкателями 9 наклонными поверхностями 12 (фиг. 1).

Предварительно вытянутому полому полуфабрикату прямоугольной формы в плане с угловым радиусом R1 присвоена позиция 13, а откалиброванной полой детали с угловым радиусом r1 - позиция 14 (фиг. 1 и 4).

Между толкателем 9 и прижимом 7 на цилиндрических стержнях 8 установлены пластинчатые пружины 15, обеспечивающие дистанционирование толкателей 9 от прижима на величину l, причем превышению этой величины препятствуют упоры 16, укрепленные на калибрующих толкателях 9.

Предложенный способ изготовления широкофланцевых деталей с использованием описанного устройства основывается на том, что последовательность выполнения вытяжных операций при изготовлении, например, двухступенчатой детали, начинают с вытяжки первой ступени, имеющей наименьшие заданные размеры ее ширины B1, длины L1 и высоты H1. Опыт освоения вытяжки коробок с фланцем позволяет построить график изменения относительной высоты коробок H/B в зависимости от относительного углового радиуса прямоугольной коробки (или ступени детали) Rу/B, позволяющий установить следующую зависимость:

H/B = (2,0 - 2,5) Rу/B - 0,1, откуда Rу = (0,4 - 0,5) (H + 0,1B) (1)

Если для первой ступени широкофланцевого полуфабриката полученное (после вытяжки) значение Rу больше заданного по чертежу значения углового радиуса rу то полученный полуфабрикат 1-й ступени калибруют до требуемого значения rу, причем калибровку вытяжного полуфабриката по форме 1-й ступени детали осуществляют воздействием активных сил калибровки, создаваемых нормально оси детали на устройстве согласно фиг. 1 и 2. Исходное положение устройства характеризуется тем, что наружный ползун пресса 10 с клиньями 11 находится в крайней верхнем положении, что позволяет предварительно вытянутый полуфабрикат 13 (с угловым радиусом R1, шириной B1 и длиной L1) установить на пуансон 4 (фиг. 1 и 2, снизу).

При включении рабочего хода пресса сначала опускается внутренний ползун 5 с прижимом 7, благодаря чему обеспечивается прижатие донной части полуфабриката 13 к пуансону 4, затем опускается наружный ползун 10 с клиньями 11 и взаимодействие последних с калибрующими толкателями 9 по наклонным поверхностям 12 приводит к перемещению калибрующих толкателей 9 в направлении к оси устройства, обеспечивая тем самым обжатие полого полуфабриката 13 по пуансону 4 с переформовкой углового радиуса R1 полуфабриката 13 в угловой радиус r1 первой ступени детали 14 с одновременной калибровкой ширины и длины до B1 и L1 (см. фиг. 1, 2 и 4, сверху).

После окончания калибровки детали 14 с первой ступенью включают обратный ход пресса, что приводит к подъему в крайнее верхнее положение сначала наружного ползуна пресса 10 с клиньями 11, а затем внутреннего ползуна пресса 5 с прижимом 7 и калибрующими толкателями 9, чем обеспечивается съем детали 14 с откалиброванной первой ступенью и удаление ее из рабочей зоны пресса.

После формообразования первой ступени в детали таким же образом обеспечивается штамповка второй (см. фиг. 5), третьей и последующих ступеней в широкофланцевых деталях прямоугольной формы, ширина и длина которых превышает соответствующие размеры ранее отштампованных ступеней.

В устройстве для калибровки калибрующие толкатели 9 подвижно соединены с прижимом 7 цилиндрическими стержнями 8, благодаря чему толкатели 9 поднимаются и опускаются вместе с прижимом 4. Это обуславливает перемещение толкателей 9 только на величину, несколько большую, чем l (см. фиг. 1), а не на всю ширину фланца, так как последние помимо выполнения роли калибрующих элементов выполняют и роль прижима фланцевой части вытянутого полуфабриката 13.

Помимо калибровки ступеней по их угловым радиусам разработанные способ изготовления ступенчатых ступеней широкофланцевых листовых деталей и устройство при необходимости обеспечивают и калибровку перехода стенок деталей в донную и во фланцевую части заготовок.

Пример. Дверная панель из листовой стали 12Х18Н10Т толщиной S = 1,5 мм и пределом прочности σb = 60 кгс/мм2 выполнена двухступенчатой при геометрических параметрах: первая ступень H1 = 21 мм, B1 = 300 мм, L1 = 450 мм и r1 = 6 мм;

вторая ступень H2 = 10 мм, B2 = 360 мм, L2 = 520 мм и r2 = 5 мм при общей ширине и длине панели BΣ = 600 мм, LΣ = 660 мм.

Согласно формуле (1) устанавливаем значения угловых радиусов первой и второй ступени:

R1 = 0,4 (H1+0,1B1) = 0,4•(20+0,1•300) = 0,4•50 = 20 мм;

R2 = 0,4 (H2+0,1B2) = 0,4•(10+0,1•360) = 18,2 мм.

В связи с тем, что значения угловых радиусов R1 и R2 первой и второй ступеней после вытяжки больше заданных по чертежу угловых радиусов r1 и r2, необходимо после вытяжки каждой ступени подвергать их калибровке для получения углового радиуса 1-й ступени r1 = 6 мм и углового радиуса 2-й ступени r2 = 5 мм.

Усилия PB.1 и PB.2 первой и второй ступеней определяются по формуле

PB.1 = П1•S•σB,

PB.2 = П2•S•σB, (2)

а усилия прижима Pпр.1 и Pпр.2 при вытяжке первой и второй ступеней принимают по формуле

Pпр.1 = 0,5•PB.1 и Pпр.2 = 0,5•PB.2, (3)

где П1 и П2 - периметры первой и второй ступеней в плане;

PB.1 = (2B1 + 2•L1)•1,5•60 = (600 + 900) 90 = 135000 кгс = 135 тнс;

PB.2 = (2B2 + 2L2)•1,5•60 = (720 + 1040) 90 = 158400 кгс = 158,4 тнс.

Усилия прижима Pпр.1 и Pрп.2 для осуществления формообразования 1-й и 2-й ступеней согласно формулам (3) в два раза меньше усилий для вытяжки и поэтому составляют

Pпр.1 = 0,5•PB.1 = 0,5•135= 67,5 тнс,

Pпр.2 = 0,5•PB.2 = 0,5•158,4 = 79,2 тнс.

Усилие прижима вытяжных полуфабрикатов 13 при их калибровке устанавливают из условия создания среднего давления q, составляющего согласно стр. 175 /1/ для нержавеющей стали с σb = 60 кгс/мм2

q = 0,01 • σb = = 0,01 • 60 = 0,60•кгс/мм2. (4)

Учитывая, что общая ширина ступенчатой широкофланцевой листовой детали составляет (согласно фиг. 4 и 5) BΣ = 600 мм, а общая длина этой детали LΣ = 660 мм, получаем следующие формулы для определения усилия прижима центральной и периферийной частей вытяжного полуфабриката первой ступени Pк.ц.1 и Pк.пер.1 при калибровке:

Pк.ц.1 = q•B1•L1 = 0,60•300•450 = 81000 кгс = 81 тнс;

Pк.пер.1 = q(BΣ•LΣ-B1•L1) = 0,6•(600•600 - 300•450) = 156,6 тнс.

Аналогично определяются усилия прижима (согласно фиг. 5) при калибровке второй ступени широкофланцевой детали:

Pк.ц.2 = q•B2•L2 = 0,60•360•520 = 110000 кгс = 110 тнс

Pк.пер.2= q(BΣLΣ-B2•L2) = 0,60•(600•600 - 360•520) = 113000 кгс = 113 тнс.

Таким образом, по способу изготовления двухступенчатой широкофланцевой листовой детали установлены геометрические параметры вытяжных полуфабрикатов и силовые режимы как при вытяжке полых полуфабрикатов, так и при калибровке соответствующих ступеней детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ ОТБОРТОВОК В ШИРОКОФЛАНЦЕВЫХ ДЕТАЛЯХ | 1997 |

|

RU2116853C1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУСФЕР ИЗ ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2212970C2 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ПРОСТОГО ДЕЙСТВИЯ | 2011 |

|

RU2527820C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

Изобретения относятся к обработке металлов давлением. При изготовлении из листа ступенчатых широкофланцевых деталей, имеющих в плане прямоугольную форму, последовательно осуществляют операции вытяжки. Количество операций принимают равным количеству ступеней в детали. Операции осуществляют, начиная от вытяжки ступени, с меньшими значениями длины и ширины в плане, с последовательным возрастанием. Величину углового радиуса каждой ступени определяют по приведенной зависимости. После каждой вытяжки при необходимости уменьшают величину углового радиуса ступени до величины радиуса готовой детали путем калибровки. При этом на ступень воздействуют усилиями, направленными перпендикулярно к оси симметрии. Устройство для калибровки содержит пуансон, прижим, две пары калибрующих толкателей и клинья. Толкатели имеют калибрующую и наклонную поверхности. Клинья взаимодействуют своими клиновыми поверхностями с наклонными поверхностями толкателей. Толкатели каждой пары перемещаются в противоположных направлениях вдоль оси, перпендикулярной к оси детали. Ось перемещения одной пары толкателей расположена под углом 90° относительно оси другой пары. Толкатели подвижно соединены с прижимом с помощью цилиндрических стержней. В результате обеспечивается расширение технологических возможностей изготовления деталей, снижается их стоимость и повышается качество. 2 с.п.ф-лы, 5 ил.

Ry = (0,4 ... 0,5) (H + 0,1B),

где Ry - угловой радиус ступени, мм;

H - высота ступени, мм;

B - ширина ступени, мм,

после каждой операции вытяжки при необходимости уменьшают величину углового радиуса ступени полученного полуфабриката до величины радиуса ступени готовой детали путем калибровки полуфабриката, которую осуществляют воздействием на указанную ступень усилиями калибровки, направленными перпендикулярно к оси симметрии детали, до получения формы ступени, соответствующей форме ступени готовой детали.

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| - Л.: Машиностроение, 1979, с.155 - 156, рис.130 | |||

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 2001 |

|

RU2200208C2 |

| Штамп для калибровки | 1980 |

|

SU860912A1 |

| Штамп для вытяжки | 1984 |

|

SU1215799A1 |

| Способ изготовления полых цилиндрических изделий ступенчатой формы | 1986 |

|

SU1360853A1 |

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ И СПОСОБ ПОДАЧИ РЕЗАНОГО ТАБАКА В СИГАРЕТОДЕЛАТЕЛЬНЫЕ МАШИНЫ | 2010 |

|

RU2519557C2 |

Авторы

Даты

1999-05-20—Публикация

1997-11-17—Подача