Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей преимущественно сферической, тороидальной др. формы.

Известен способ штамповки полых деталей из плоских листовых заготовок, согласно которому усилие воздействия на заготовку передают через пластичный легко деформируемый материал, устанавливаемый в контакте с заготовкой [1].

Недостатком этого способа является гофрирование материала при штамповке тонколистовых деталей, что снижает качество изготавливаемых деталей.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ штамповки листовых деталей, основанный на деформировании заготовки в пакете между формообразующими элементами из деформируемых материалов, суммарная толщина которых с заготовкой постоянна в направлении силового воздействия на них [2]. Этот способ, обладая широкими технологическими возможностями, имеет существенный недостаток, заключающийся в том, что исходная толщина заготовки изменяется в зависимости от угла между касательной к стенке изделия и направлением силового воздействия на заготовку, причем уменьшение толщины может быть в два раза и более.

Способ может быть реализован в устройстве для штамповки полых деталей из плоских листовых заготовок, содержащем верхний и нижний бойки, пуансон, матрицу [3]. Однако вследствие отсутствия заходного конуса на матрице затруднено регулирование толщины на кромке детали.

Технической задачей, на решение которой направлено заявляемое изобретение, является устранение отмеченного недостатка изготовления полых деталей из листовых заготовок по прототипу и как следствие повышение равнотолщинности и качества изготавливаемых деталей.

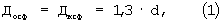

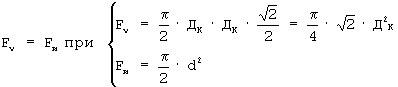

Для решения поставленной задачи в известном способе штамповки полых деталей из листовых заготовок, заготовку помещают в пакет между формообразующими элементами из пластичного легкоплавкого металла, формообразующие поверхности выполняют на противоположных поверхностях формообразующих элементах, после чего пакет осаживают в контейнере между нажимными элементами, причем суммарную толщину пакета принимают постоянной в направлении силового воздействия на последний, формообразующие поверхности выполнят на нажимных элементах, а значения толщины плоской листовой заготовки So и ее диаметр Досф, равный диаметру контейнера Дксф, при штамповке деталей преимущественно сферической и тороидальной формы с диаметром d поперечного сечения, устанавливают по зависимостям

где Досф - диаметр плоской заготовки для изготовления полусферы,

Дксф - диаметр контейнера,

d - диаметр поперечного сечения сферы или тора,

So - исходная толщина плоской заготовки,

Sи - толщина стенки изделия,

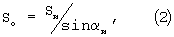

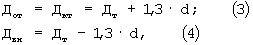

а для штамповки полуторов соответствующие параметры устанавливают согласно зависимостям

где Дот - наружный диаметр плоской заготовки для изготовления полутора,

Дкт - наружный диаметр основания кольцевого конуса полуфабриката,

Дт - диаметр круговой оси полутора или расстояние между центрами проходного сечения тора,

Двн - внутренний диаметр плоской заготовки для изготовления полутора.

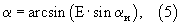

После чего осуществляют первый этап штамповки путем осадки пакета формообразующих элементов с заготовкой, преобразующий последнюю: для полусферы - в полуфабрикат конической формы, для полутора - в полуфабрикат с кольцевой конической полостью при угле конусности 2· α и=90° , затем, после удаления нижних формообразующего и нажимного элементов и установки на место последнего сферической или тороидальной матрицы с коническими входными кромками, осуществляют вытяжку соответствующего полуфабриката в полусферу или в полутор давлением со стороны формообразующего элемента. Кроме того, в устройстве для штамповки полых деталей из плоских листовых заготовок, содержащем верхний и нижний бойки, пуансон, матрицу, матрица выполнена с входным конусом, угол конусности которого устанавливают по формуле

где α и - угол конусности конического полуфабриката к его оси,

Е - степень утолщения кромки полусферы под сварку,

α у - угол конусности кольцевой входной кромки матрицы.

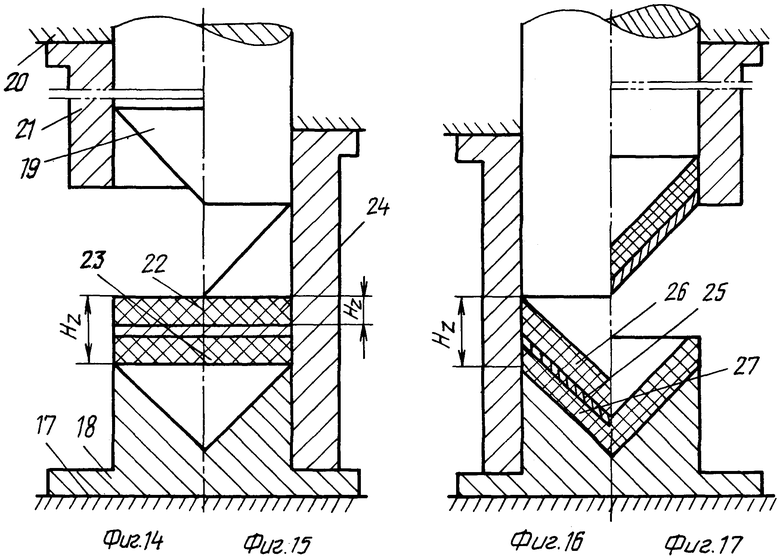

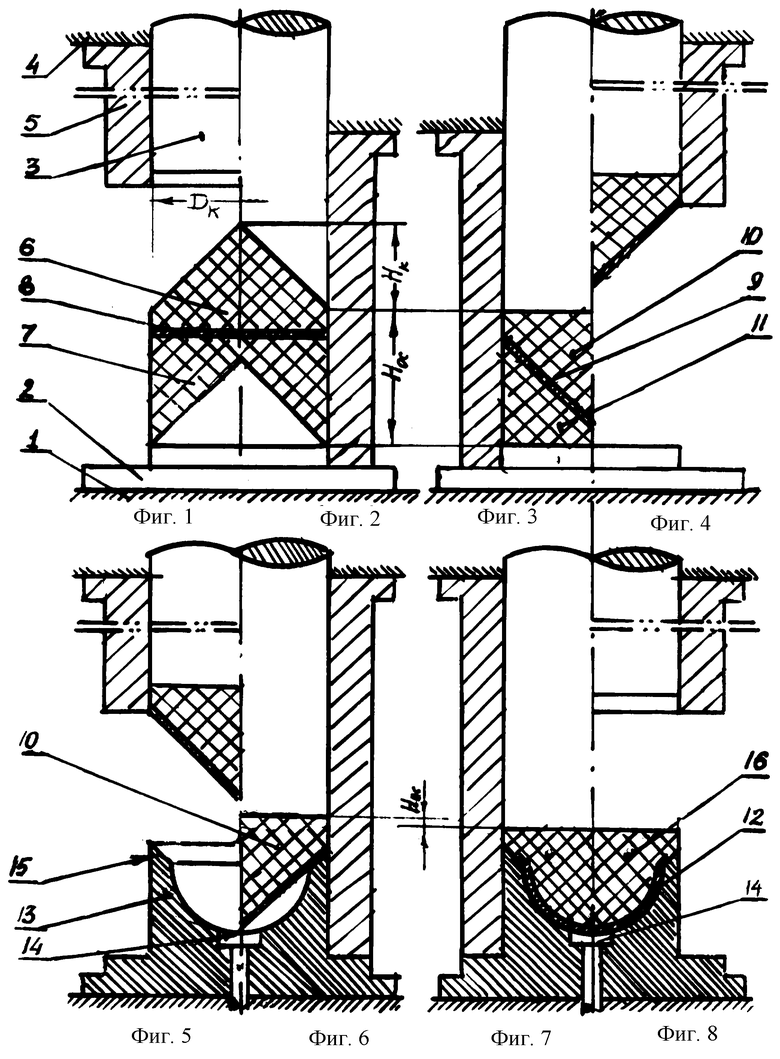

Сущность предложенного технического поясняется чертежами, где изображены различные этапы штамповки полусферы:

на фиг.1 - исходное положение (перед первым этапом штамповки),

на фиг.2 - положение перед штамповкой конического полуфабриката,

на фиг.3 - положение после штамповки конического полуфабриката,

на фиг.4 - положение перед вторым этапом штамповки полуфабриката (после удаления нижнего формообразующего элемента с бойка),

на фиг.5 - исходное положение перед вытяжкой полусферы,

на фиг.6 - положение перед началом штамповки полусферы,

на фиг.7 - положение после вытяжки полусферы,

на фиг.8 - положение перед удалением из рабочей зоны пресса отштампованной детали с формообразующим элементом,

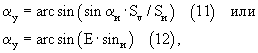

на фиг.9 - параметры заготовки,

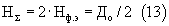

на фиг.10 - параметры конического полуфабриката полусферы,

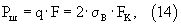

на фиг.11 - параметры отштампованной полусферы,

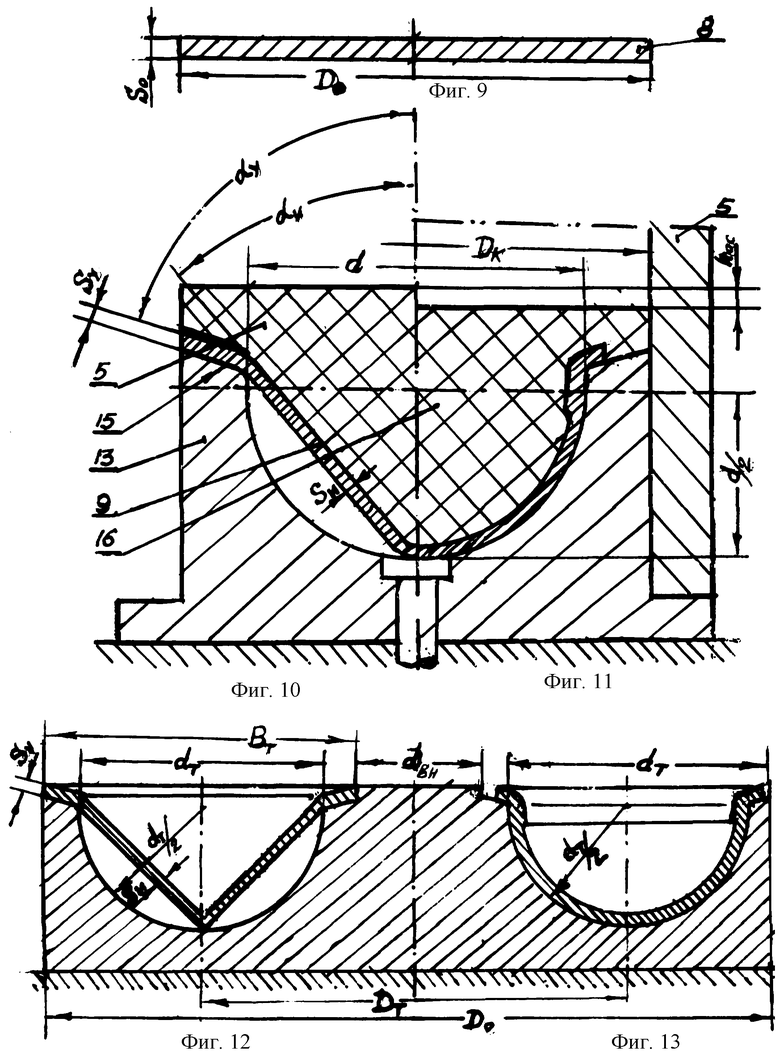

на фиг.12 - параметры конического полуфабриката для полутора,

на фиг.13 - параметры отштампованного полутора.

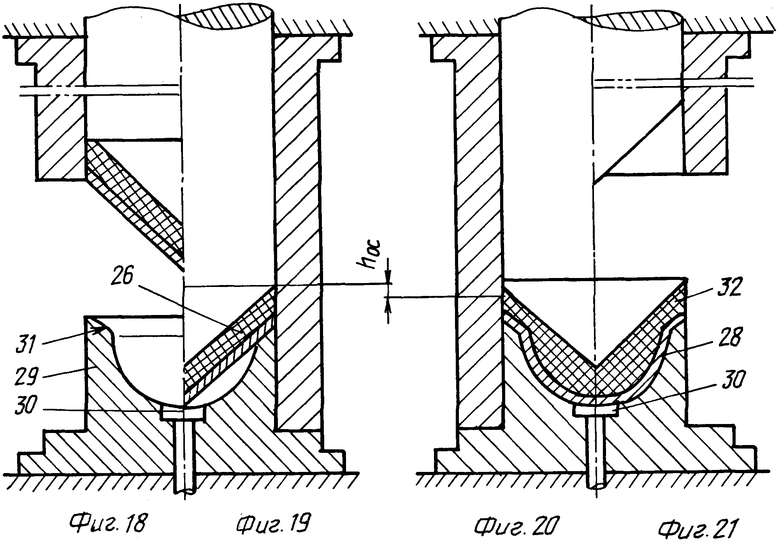

Подрисуночные надписи к фиг.14-21 (в случае штамповки с формообразующими элементами в виде плоских дисков) полностью повторяют подрисуночные надписи к фиг.1-8 соответственно.

Устройство для осуществления предложенного способа содержит закрепленный на столе 1 и на внутреннем ползуне пресса (условно не показан) соответственно нижний 2 и верхний 3 бойки, а также закрепленный на наружном ползуне пресса 4 контейнер 5. Роль пуансона и матрицы выполняют формообразующие элементы 6 и 7, из пластичного легкоплавкого металла, суммарную толщину которого принимают постоянной в направлении силового воздействия на него. Элементы 6 и 7, после штамповки плоской заготовки 8 в конический полуфабрикат 9, принимают соответственно форму 10 и 11. Вытяжку конического полуфабриката 9 в сферическую деталь 12 осуществляют верхним формообразующим элементом 10 в сферическую матрицу 13 с выталкивателем 14 (привод условно не показан), в результате чего формообразующий элемент принимает форму 16 (фиг.6 и 7), кроме того, следует отметить, что формообразующие поверхности выполняют либо на противоположных поверхностях формообразующих элементов, либо на нажимных элементах (фиг.14 и 15).

Осуществляется способ штамповки сферических деталей следующим образом. Плоскую листовую заготовку 8 помещают между двумя формообразующими элементами 6 и 7 и устанавливают на нижний боек 2 (фиг.1), так что при рабочем ходе пресса они находятся внутри контейнера 5 (фиг.2). При рабочем ходе пресса опускающийся верхний боек 3 сначала соприкасается с верхним формообразующим элементом 6 (фиг.2), а затем осаживает пакет с высоты Нк+Hoc до высоты Нос, в результате чего плоская листовая заготовка 8 под действием деформаций сдвига принимает форму конического полуфабриката 9 (фиг.3). Оставшийся на нижнем бойке 2 нижний формообразующий элемент 11 вместе с нижним бойком 2 (после подъема наружного ползуна пресса 4) удаляется из рабочей зоны пресса. При этом верхний формообразующий элемент 10 с коническим полуфабрикатом 9 удерживается в контейнере 5 силами трения (фиг.4). На этом кончается первый этап изготовления детали.

Второй этап изготовления детали заключается в вытяжке конического полуфабриката 9 в полусферу 12, для чего на место нижнего бойка 2 помещают сферическую матрицу 13 с выталкивателем 14 (см. фиг.5, привод условно не показан). Включение рабочего хода пресса приводит сначала к опусканию контейнера 5 в крайне нижнее положение и к прижиму конического полуфабриката 9 к входному конусу 15 матрицы 13 (см. фиг.6), после чего силовым воздействием со стороны верхнего бойка 3 на верхний формообразующий элемент 10 создают давление со стороны последнего, которое вытягивает конический полуфабрикат 9 в полусферу 12, при этом элемент 10 принимает форму 16 после опускания его на высоту hoc (фиг.6 и 7). Включение обратного хода пресса приводит к подъему верхнего бойка 3 и контейнера 5 в крайне верхнее положение (фиг.8). Это обеспечивает подъем сферической детали 12 с элементом 16 при помощи выталкивателя 14 и последующее удаление отштампованной детали 12 с элементом 16 из рабочей зоны пресса для их последующей обработки, а при необходимости и к смене вытяжной матрицы 13 на нижний боек 2.

Приведенным описанием способа показано, как изготавливают детали типа равнотолщинных полусфер. Следует, однако, иметь в виду, что практически все отштампованные полусферы сваривают в сферы, что приводит к снижению прочности материала в сварном шве на 20-30%. Это, в свою очередь, приводит к увеличению полетного веса сферических и тороидальных емкостей авиакосмической техники. В этом отношении разработанный способ изготовления полых изделий, как бы попутно, решает отмеченную проблему, а именно - он обеспечивает изготовление сферических и тороидальных емкостей с утолщенными кромками, компенсирующими потерю прочности свариваемых сфер и торов в зоне их термического влияния. Для этого на первом этапе штамповки исходную заготовку в виде плоского диска 8 (фиг.9) диаметром Досф=Дксф (где Дксф - диаметр контейнера, Досф - диаметр плоской заготовки для изготовления полусферы) посредством деформации сдвига штампуют в двухконусный полуфабрикат, стенку которого выполняют с двумя углами конусности: 2· α и - угол конуса полуфабриката при его толщине стенки Sи=So·sinα и и 2· α y - угол конусности утолщаемой периферийной зоны с толщиной стенки Sy=So·sinα y. Это позволяет согласно фиг.9 и 10 определить толщину исходной плоской заготовки So по формуле

So=Sи/sinα и.

Второй этап штамповки осуществляют при силовом воздействии со стороны верхнего бойка 3 на формообразующий элемент 10 (фиг.10), давление со стороны которого прижимает фланцевую часть полуфабриката к входному конусу 15 матрицы 13 и вытягивает ее с формообразованием полусферы по рабочей поверхности матрицы 13, осуществляя при этом дополнительную осадку формообразующего элемента 10 на высоту hoc (фиг.11). После удаления из рабочей зоны пресса элемента 16 с отштампованной полусферой 12 последнюю подвергают механической обработке для получения ее высоты d/2 (где d - диаметр поперечного сечения сферы или тора) и для последующей сварки полусфер по их утолщенным кромочным участкам.

Предложенный способ изготовления полусфер двухэтапной штамповки применим и для изготовления полуторов с утолщенными кромками по схеме на фиг.12 и 13. Сначала кольцевыми формообразующими элементами, подобными элементам 6 и 7 (фиг.1), штампуют кольцевой конический полуфабрикат (фиг.12) с наружным и внутренним диаметрами До и Ду и с диаметром кольцевой полости d, стенки которого с толщинами Sy и Sи выполняют с углами конусности 2α у и 2α и, затем давлением со стороны (условно не показанного на фиг.12) верхнего формообразующего элемента обеспечивают прижим наклонных фланцевых участков кольцевого полуфабриката с последующей вытяжкой их стенок по тороидальной поверхности матрицы 13 с коническими входными кромками (фиг.13). Отштампованные полуторы удаляют из рабочей зоны пресса и подвергают механической обработке для последующей сварки их в торы по утолщенным кромочным участкам.

На основе анализа формообразования конического полуфабриката при угле его конусности 2· α и=90° и толщине Sи в полусферу диаметром поперечного сечения d постоянной толщины Sи установим диаметр основания конуса Дк и исходную толщину заготовки So. Из условия равенства боковой поверхности конического полуфабриката Fv поверхности полусферы Fи согласно [4] имеем

откуда устанавливаем значение диаметра основания конического полуфабриката (при 2· α и=90° )

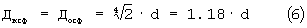

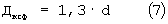

С учетом припуска на анизотропию штампуемого материала и на некоторую несимметричность вытяжки полусферы относительно ее оси значение Дксф принимаем

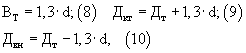

Аналогично и с достаточной для практических целей точностью устанавливаем, что согласно фиг.12 и 13 для крутоизогнутых полуторов ширина основания кольцевого конического полуфабриката Вт, диаметр контейнера Дкт=Дот и диаметр отверстия в заготовке Двн соответственно будут

где Дот - наружный диаметр плоской заготовки для изготовления полутора,

Дкт - наружный диаметр основания кольцевого конуса полуфабриката,

Дт - диаметр круговой оси полутора или расстояние между центрами проходного сечения тора,

Двн - внутренний диаметр плоской заготовки для изготовления полутора.

Угол конусности 2α утолщенного участка фланца конического полуфабриката установим в зависимости от кромки полусферы под сварку изделия Е=Sу/Sи=(Sо·sinα у)/(So·sinα и), откуда

где α и - угол конусности конического полуфабриката к его оси,

α у - угол конусности кольцевой входной кромки матрицы.

Формообразующие элементы следует изготавливать из легкоплавких металлов, например из сплавов Вуда (Тпл=60,5° С), Гутри (Тпл=45° C), Липовица (Тпл=70° С), Д"Арсе (Тпл=140° ) и др. [5].

Приведенная в формуле изобретения характеристика формообразующих элементов в части того, что "... суммарную толщину которого принимают постоянной в направлении силового воздействия на последний... ", предполагает выполнение формообразующих элементов не только такими, как это представлено на фиг.1, но и использование их в виде плоских дисков с выполнением соответствующих формообразующих поверхностей на нижнем и на верхнем бойках (фиг.14), которые в этом случае выполняют соответственно роль матрицы и пуансона. Такое выполнение формообразующих элементов позволяет в значительной мере уменьшить их суммарную толщину НΣ и, значит, снизить вес используемого легкоплавкого сплава. Кроме того, позволяет сократить энергозатраты как на их выплавление из деталей, так и на изготовление новых формообразующих элементов. Следует отметить, что применение в способе плоских дисков приводит к преобразованию в устройстве плоских бойков соответственно в пуансон и матрицу. В этом случае подрисуночные надписи к фиг.14-21 остаются теми же, что и к фиг.1-8, а продолжение описания предлагаемого изобретения приводится ниже.

Листовую заготовку 24 (при  ) устанавливают на матрицу 18 (фиг.14) и при рабочем ходе пресса они находятся внутри контейнера 21 (фиг.15), причем опускающийся пуансон 19 сначала соприкасается с верхним диском 22, а затем осаживает пакет, в результате чего плоская заготовка 24 под действием деформации сдвига принимает форму конического полуфабриката 25 (фиг.19), а оставшийся на матрице 18 нижний формообразующий элемент 27 (после подъема наружного ползуна пресса 20) удаляется из рабочей зоны пресса. При этом верхний формообразующий элемент 26 с коническим 25 удерживается в контейнере 21 силами трения (фиг.17). На этом кончается первый этап изготовления детали, после чего наружный ползун 20 с верхним формообразующим элементом 26 и с коническим полуфабрикатом 25 поднимаются вверх (фиг.17), а нижний формообразующий элемент 27 вместе с матрицей 18 удаляются из рабочей зоны пресса для подготовки устройства к следующему этапу штамповки конического полуфабриката. Второй этап изготовления детали заключается в вытяжке конического полуфабриката 25 в полусферу 28, для чего формообразующий элемент 27 удаляют из рабочей зоны пресса и на место матрицы 18 помещают сферическую матрицу 29 с выталкивателем 30 (фиг.18, привод условно не показан). Включение рабочего хода пресса приводит сначала к опусканию контейнера 21 в крайнее нижнее положение и к прижатию конического полуфабриката 25 к входному конусу 31 матрицы 29 (фиг.19), после чего силовым воздействием со стороны пуансона 19 на верхний формообразующий элемент 26 создают давление со стороны последнего, которое вытягивает конический полуфабрикат 25 в полусферу 29, при этом элемент 26 принимает форму 32 после опускания его на высоту hoc (фиг.19 и 20). Включение обратного хода пресса приводит к подъему пуансона 19 и контейнера 21 в крайне верхнее положение (фиг.21), что обеспечивает подъем сферической детали 28 с элементом 32 и последующее удаление отштампованной детали 28 с элементом 32 из рабочей зоны пресса для их последующей обработки и при необходимости к смене вытяжной матрицы 29 на матрицу 18. Для предложенного способа штамповки полых деталей применение легкоплавкого сплава по [5] имеет ряд технологических преимуществ. Во-первых, он дешевле других сплавов, так как содержит меньше висмута, а дорогостоящий компонент - олово - в нем отсутствует. Во-вторых, температура плавления этого сплава ниже 100° С и, следовательно, для выплавления этой рабочей среды из отштампованного изделия и для получения новых формообразующих элементов можно применять ванну с кипящей водой. В - третьих, содержание в этом сплаве цинка в 1,2 и 3% обеспечивает твердость по Бринеллю соответственно в 13,9, 15,1 и 17,0 НВ, что позволяет применять этот сплав при штамповке полых изделий с широким диапазоном механических свойств листовых заготовок. Учитывая, что для осуществления предложенного способа на формирующие элементы необходимо задавать давление q до двух σ в пластичного легкоплавкого сплава (т.е. до q=2· σ в), усилие штамповки можно установить по формуле

) устанавливают на матрицу 18 (фиг.14) и при рабочем ходе пресса они находятся внутри контейнера 21 (фиг.15), причем опускающийся пуансон 19 сначала соприкасается с верхним диском 22, а затем осаживает пакет, в результате чего плоская заготовка 24 под действием деформации сдвига принимает форму конического полуфабриката 25 (фиг.19), а оставшийся на матрице 18 нижний формообразующий элемент 27 (после подъема наружного ползуна пресса 20) удаляется из рабочей зоны пресса. При этом верхний формообразующий элемент 26 с коническим 25 удерживается в контейнере 21 силами трения (фиг.17). На этом кончается первый этап изготовления детали, после чего наружный ползун 20 с верхним формообразующим элементом 26 и с коническим полуфабрикатом 25 поднимаются вверх (фиг.17), а нижний формообразующий элемент 27 вместе с матрицей 18 удаляются из рабочей зоны пресса для подготовки устройства к следующему этапу штамповки конического полуфабриката. Второй этап изготовления детали заключается в вытяжке конического полуфабриката 25 в полусферу 28, для чего формообразующий элемент 27 удаляют из рабочей зоны пресса и на место матрицы 18 помещают сферическую матрицу 29 с выталкивателем 30 (фиг.18, привод условно не показан). Включение рабочего хода пресса приводит сначала к опусканию контейнера 21 в крайнее нижнее положение и к прижатию конического полуфабриката 25 к входному конусу 31 матрицы 29 (фиг.19), после чего силовым воздействием со стороны пуансона 19 на верхний формообразующий элемент 26 создают давление со стороны последнего, которое вытягивает конический полуфабрикат 25 в полусферу 29, при этом элемент 26 принимает форму 32 после опускания его на высоту hoc (фиг.19 и 20). Включение обратного хода пресса приводит к подъему пуансона 19 и контейнера 21 в крайне верхнее положение (фиг.21), что обеспечивает подъем сферической детали 28 с элементом 32 и последующее удаление отштампованной детали 28 с элементом 32 из рабочей зоны пресса для их последующей обработки и при необходимости к смене вытяжной матрицы 29 на матрицу 18. Для предложенного способа штамповки полых деталей применение легкоплавкого сплава по [5] имеет ряд технологических преимуществ. Во-первых, он дешевле других сплавов, так как содержит меньше висмута, а дорогостоящий компонент - олово - в нем отсутствует. Во-вторых, температура плавления этого сплава ниже 100° С и, следовательно, для выплавления этой рабочей среды из отштампованного изделия и для получения новых формообразующих элементов можно применять ванну с кипящей водой. В - третьих, содержание в этом сплаве цинка в 1,2 и 3% обеспечивает твердость по Бринеллю соответственно в 13,9, 15,1 и 17,0 НВ, что позволяет применять этот сплав при штамповке полых изделий с широким диапазоном механических свойств листовых заготовок. Учитывая, что для осуществления предложенного способа на формирующие элементы необходимо задавать давление q до двух σ в пластичного легкоплавкого сплава (т.е. до q=2· σ в), усилие штамповки можно установить по формуле

где fk - площадь "зеркала" контейнера.

Рассмотрим пример полусферы по предложенному способу при следующих данных: материал полусферы - алюминиевый сплав АМг6 (σ в=30 кгс/мм2), диаметр сферы d=150 мм, толщина стенки Sи=1,5 мм, степень утолщения стенки Е=Sу/Sи=1,3, легкоплавкий сплав по [5] с 1% цинка (σ в=5 кгс/мм2). Диаметр плоской листовой заготовки, равный диаметру контейнера, устанавливаем по формуле Досф=Дксф=1,3· d=1,3· 150=195 мм, а толщину So по формуле (2). Тогда So=Sи/sinα и=1,5/sin45° =1,5/0,71=2,1 мм. Угол конусности утолщения согласно формуле (11) будет 2· α у=2-arc sin(E· sinα и)=2· arc sin(1,3-0,71)=2-arc sin 0,82=134° . Усилие штамповки Рщ устанавливаем по формуле (14)

Рш=2· σ в·Fк=2· 5· 0,785-1952=300000 кгс=300 тс.

Толщина же одного из формообразующих элементов согласно (13) составляет Нфэ=0,5-200/2=50 мм.

Таким образом, для рассматриваемого примера определены геометрические параметры исходной заготовки и штамповой оснастки, а также силовые режимы осуществления процесса штамповки.

Приведенное описание изобретения показывает, что предложенное техническое решение по штамповке полых листовых деталей, сочетающее в себе использование деформаций сдвига на первом этапе штамповки при получении полуфабриката конической формы с постоянной толщиной стенки Sи вместе с вытяжными деформациями, получаемыми на втором этапе штамповки, обеспечивает значительное расширение технологических возможностей изготовления полых листовых деталей по сравнению, например, с вытяжными работами

- при штамповке деталей из труднодеформируемых сплавов (титановых, молибденовых и др.), так как сдвиговые деформации по величине значительно больше допустимых вытяжных деформаций [4];

- при изготовлении деталей из тонкостенных заготовок, так как применение деформируемых формообразующих элементов исключает появление склонных к гофрированию неприжатых участков заготовки;

- при производстве крутоизогнутых полуторов (при Ду~0), так как многопереходная вытяжка последних практически невозможна.

Источники информации

1. Авторское свидетельство СССР №172265, Кл. В 21 Д 22/20, 29.06.59 (аналог).

2. Авторское свидетельство СССР №1061889, Кл. В 21 Д 22/20, 16.12.83 (прототип).

3. Авторское свидетельство СССР №1061889, Кл. В 21 Д 22/20, 21.12.1983.

4. В.П.Романовский. Справочник по холодной штамповке. М.: Машиностроение. Ленинградское отд., 1979, стр.96 и 97.

5. Авторское свидетельство СССР №1226858 (легкоплавкий сплав на основе висмута. Х.М.Мунасипов, В.К.Доронченков, О.А. Московский, Ю.М.Леонтьев).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗНОТОЛЩИННЫХ ЛИСТОВЫХ ИЗДЕЛИЙ | 2001 |

|

RU2209702C2 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2082524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУСФЕР ИЗ ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2212970C2 |

| Устройство для штамповки полых деталей из листовых заготовок | 1983 |

|

SU1143490A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1970 |

|

SU259035A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| Способ штамповки полых деталей из плоских листовых заготовок | 1982 |

|

SU1061889A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении полых деталей преимущественно сферической, тороидальной и других форм. В способе штамповки полых деталей из плоских листовых заготовок суммарную толщину пакета принимают постоянной в направлении силового воздействия на него, формообразующие поверхности выполняют на нажимных элементах, при штамповке деталей сферической, тороидальной формы с диаметром поперечного сечения и полуторов значения толщины плоской листовой заготовки и диаметра, равного диаметру контейнера, устанавливают по определенным зависимостям. Затем осуществляют первый этап штамповки путем осадки пакета формообразующих элементов с заготовкой, преобразующей последнюю: для полусферы - в полуфабрикат конической формы, а для полутора - в полуфабрикат с кольцевой конической полостью при определенном угле конусности, затем, после удаления нижних формообразующего и нажимного элементов и установки на место последнего сферической или тороидальной матрицы с коническими входными кромками, осуществляют вытяжку соответствующего полуфабриката в полусферу или в полутор давлением со стороны верхнего формообразующего элемента. В устройстве для штамповки полых деталей из плоских листовых заготовок матрица выполнена с входным конусом, угол конусности которого устанавливают по определенной формуле. Обеспечивается повышение равнотолщинности и качества изготавливаемых деталей. 2 н.п.ф-лы, 21 ил.

Досф=Дксф=1,3·d, So=Sи/sinaи,

где Досф - диаметр плоской заготовки для изготовления полусферы;

Дксф - диаметр контейнера;

d - диаметр поперечного сечения сферы или тора;

So - исходная толщина плоской листовой заготовки;

Sи - толщина стенки изделия,

а для штамповки полуторов соответствующие параметры устанавливают согласно зависимостям

Дот=Дкт=Дт+1,3·d; Двн=Дт-1,3·d,

где Дот - наружный диаметр плоской заготовки для изготовления полутора;

Дкт - наружный диаметр основания кольцевого конуса полуфабриката;

Дт - диаметр круговой оси полутора или расстояние между центрами проходного сечения тора;

Двн - внутренний диаметр плоской заготовки для изготовления полутора,

после чего осуществляют первый этап штамповки путем осадки пакета формообразующих элементов с заготовкой, преобразующей последнюю: для полусферы - в полуфабрикат конической формы, а для полутора – в полуфабрикат с кольцевой конической полостью при угле конусности 2·аи=90°, затем, после удаления нижних формообразующего и нажимного элементов и установки на место последнего сферической или тороидальной матрицы с коническими входными кромками, осуществляют вытяжку соответствующего полуфабриката в полусферу или в полутор давлением со стороны верхнего формообразующего элемента.

ay=arcsin (Е·sinaи),

где аи - угол конусности конического полуфабриката к его оси;

Е - степень утолщения кромки полусферы под сварку;

ay - угол конусности кольцевой входной кромки матрицы.

| Способ штамповки полых деталей из плоских листовых заготовок | 1982 |

|

SU1061889A1 |

| RU 93055857 C1, 20.07.1996 | |||

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2082524C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| Многоканальное устройство для ввода информации | 1978 |

|

SU792242A1 |

| ЕР 1055465 А2, 29.11.2000. | |||

Авторы

Даты

2004-12-20—Публикация

2002-02-19—Подача