Изобретение относится к области кузнечно-прессового машиностроения, в частности к автоматизированным комплексам для штамповки тонкого листа, преимущественно, из нержавеющего материала.

Известен автоматизированный комплекс штамповки тонкого листа из рулона, состоящий из линии для допрессовой обработки рулонного материала, содержащей разматывающее устройство, правильное и подающее устройство, пресс для штамповки с механизмом переноса заготовок по позициям штамповки в прессе и линии послепрессовой обработки штамповки, содержащей тару для готовых штамповок. См., например, СССР, авторское свидетельство 1558538 от 30.11.87, кл. B 21 D 43/00.

Недостаток известного автоматизированного комплекса штамповки тонкого листа заключается в том, что он не обеспечивает жесткого контроля положения штамповки после выхода ее из пресса и управляемого перемещения штамповки для последующей операции ее обработки, т.е. отсутствует синхронизация работы всех составляющих элементов комплекса, что вызывает сбои в работе послепрессовой линии комплекса, в частности при работе ее элементов с постоянной скоростью и нежестком захвате и перемещении штамповки на участке ее движения к элементу, вращающемуся с постоянной скоростью и захватывающему деталь в установленное время.

Наиболее близким к заявляемому техническим решением, принятым за прототип, является автоматизированный комплекс штамповки тонкого листа из рулона, состоящий из линии допрессовой обработки рулонного материала, содержащей разматывающее устройство, устройство для отрезки передней кромки листа и правильно-подающее устройство, собственно пресса для многопозиционной штамповки с механизмом переноса заготовок по позициям и линии послепрессовой обработки штамповки (Розен Г.М. и др. Механизация и автоматизация листовой штамповки в автомобилестроении, Москва, Машиностроение, 1983, с.98, рис.55).

Прототип обладает теми же недостатками, что и аналог, а именно: не обеспечивает жесткого контроля положения штамповки после выхода ее из пресса и управляемого перемещения штамповки для последующей операции ее обработки, т.е. отсутствует синхронизация работы всех составляющих элементов комплекса, что вызывает сбои в работе послепрессовой линии комплекса, в частности, при работе ее элементов с постоянной скоростью при нежестком захвате и перемещении штамповки, что исключает применение в послепрессовой линии оборудования, рабочие элементы которого выполнены в форме захватов, вращающихся с постоянной скоростью, например, моечных машин, чем ограничиваются технологические возможности автоматизированного комплекса для штамповки тонкого листа из рулона.

Технической задачей, на решение которой направлено заявленное изобретение, является расширение технологических возможностей комплекса за счет обеспечения синхронизации работы всех составляющих его элементов, включая нежесткий захват и перемещение штамповки в линии послепрессовой обработки.

Для решения поставленной задачи в автоматизированном комплексе штамповки тонкого материала из рулона, содержащем линию допрессовой обработки рулонного материала в виде разматывающего устройства, устройства для отрезки передней кромки листа и правильно-подающего устройства, пресс для многопозиционной штамповки с механизмом переноса заготовок по позициям и линию послепрессовой обработки штамповок, линия послепрессовой обработки штамповок выполнена в виде устройства для мойки штамповок с рабочим валом и расположенными на нем захватами устройства для контроля положения каждой штамповки после выхода ее из пресса и загрузки в упомянутое устройство для мойки, выполненного в виде жесткой рамы, несущей закрепленный на ней арочный мостик со смонтированным на нем силовым цилиндром с системой управления, подвижной поперечины, установленной в направляющих скольжения с возможностью возвратно-поступательного перемещения и несущей шарнирно соединенные с ней подпружиненные собачки, установленных в верхней части жесткой рамы направляющих проводок и гибких элементов с автономным приводом, оснащенным системой управления, и жестко закрепленными на них упорами, командоаппарата в виде управляющего фасонного диска с пазами, количество и угловое расположение которых соответствует количеству и угловому расположению захватов устройства для мойки штамповок, жестко закрепленного на рабочем валу упомянутого устройства для мойки, и сенсорных датчиков, одни из которых электрически связаны с системой управления силового цилиндра, а другие предназначены для определения наличия штамповок в местах ожидания на направляющих проводках и электрически связаны с системой управления автономного привода гибких элементов.

Заявляемое техническое решение поясняется чертежами, где:

фиг.1. Общий вид автоматизированного комплекса;

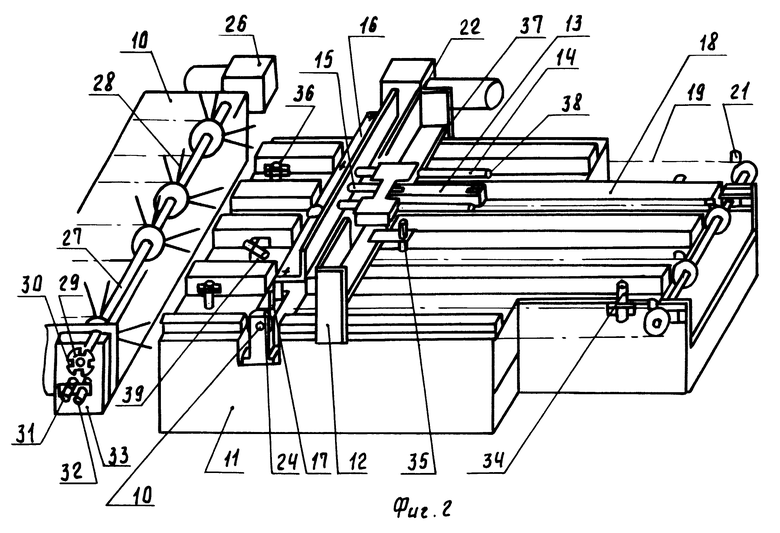

фиг. 2. Устройство для контроля положения штамповки после выхода ее из пресса и загрузки в устройство для мойки;

фиг. 3. Кинематическая схема устройства для контроля положения штамповки после выхода ее из пресса и загрузки в устройство для мойки.

Автоматизированный комплекс для штамповки тонкого листа из рулона состоит из линии допрессовой обработки рулонного материала, содержащей разматывающее устройство 1 с установленным рулоном тонкого листа 2, устройство 3 для отрезки передней кромки листа 2, правильно-подающее устройство 4, пресса 5 для многопозиционной штамповки с инструментом 6 и механизмом переноса 7 заготовки по позициям 8 в прессе 5 и линии послепрессовой обработки штамповок, содержащей устройство для контроля положения штамповки 9 и загрузки в устройство 10 для мойки штамповок 9, выполненное в форме рамы 11, сочлененной с прессом 5 для многопозиционной штамповки, несущей закрепленный на нем арочный мостик 12, на котором закреплен силовой цилиндр 13 с направляющими скольжения 14, шток 15 силового цилиндра 13 сочленен с подвижной поперечиной 16, установленной на направляющих скольжения 14, осуществляющий возвратно-поступательное движение по направляющим 14; подвижная поперечина 16 несет шарнирно закрепленные на ней подпружиненные собачки 17. В верхней части рамы 11 смонтированы направляющие проводки 18 с расположенными между ними гибкими элементами 19, с закрепленными на них жесткими упорами 20, 21. Гибкие элементы 19 приводятся в движение от автономного привода 22 через вал 23 и с жестко расположенными на нем звездочками 24, 25. Устройство 10 для мойки штамповок содержит автономный привод 26 с рабочим валом 27, несущим захваты 28 и жестко закрепленный на нем фасонный диск 29, число пазов 30 которого соответствует числу захватов 28 и их угловому расположению по окружности рабочего вала 27, и сенсорные датчики 31, 32, электрически связанные с управлением силового цилиндра 13 (на фиг. не показано), при этом фасонный диск 29 с сенсорными датчиками 31, 32 образуют командоаппарат 33 управления силовым цилиндром 13. Кроме того, на раме 1 в местах ожидания штамповок 9 установлены сенсорные датчики 34, 35, 36, электрически связанные с управлением автономного привода 22, вала 23, гибких элементов 19. Сенсорные датчики 37 и 38 установлены на силовом цилиндре 13 в его крайних положениях. Сенсорный датчик 39 предназначен для определения позиций упоров 20 и 21 с показом на пульте (на фиг. не показано).

Автоматизированный комплекс для штамповки тонкого листа работает в пусконаладочном и автоматическом режимах. Управление комплексом осуществляется с пульта управления (на фиг. не показан).

При работе в пусконаладочном режиме в исходном положении рулон 2 тонкого листа установлен в разматывающее устройство 1. При нажатии кнопки ПУСК на пульте управления комплексом (на фиг. не показан) включается линия допрессовой обработки, где приводится в движение разматывающее устройство 1 и начинает вращать рулон 2 тонкого листа, таким образом разматывая и подавая лист к устройству 3 для отрезки передней кромки листа. Устройство 3 для отрезки передней кромки листа совершает рабочий ход и возвращается в исходное положение, а лист проходит на правильно-подающее устройство 4, где осуществляется его правка и подача в пресс 5 с многопозиционным инструментом 6. В прессе 5 на первой позиции многопозиционного инструмента 6 за первый ход пресса 5 осуществляют разделительную операцию и затем за последующие хода осуществляют перенос заготовки (на фиг. не показана) по позициям 8 многопозиционного инструмента 6 посредством механизма для переноса 7 заготовки и за каждый ход осуществляют ее деформирование. После заполнения всех позиций многопозиционного инструмента 6 штамповка 9 переносится на линию послепрессовой обработки, где поступает на направляющие проводки 18 устройства для контроля положения штамповки 9 после выхода ее из пресса и загрузки в устройство 10 для мойки штамповок 9. При этом сенсорный датчик 34, установленный на позиции ожидания штамповки 9 (на фиг. не обозначено), включает автономный привод 22 гибких элементов 19 и через вал 23, звездочки 24 и 25 приводит в движение гибкие элементы 19, которые с жестко закрепленными на них упорами 21 перемещают штамповку 9 по проводкам 18 на последнюю позицию ожидания (на фиг. не указана) в зону действия сенсорного датчика 36, а жесткие упоры 20 на гибких элементах 19 уходят вниз и возвращаются к исходному положению за последующей штамповкой 9.

Одновременно с включением автоматизированного комплекса для штамповки тонкого листа система управления комплексом (на фиг. не показана) включает автономный привод 26 устройства 10 для мойки штамповок, который вращает рабочий вал 27 с захватами 28 и фасонным диском 29. Фасонный диск 29 своими лепестками (на фиг. не обозначены), проходя мимо сенсорных датчиков 31, 32, которые в совокупности образуют командоаппарат 33, наводит сигнал в форме ЭДС, который дает команду на включение подачи рабочей среды в силовой цилиндр 13, при наличии соответствующих сигналов сенсорных датчиков 36, 38, указывающих на положение заготовки. Рабочая среда, поступая в силовой цилиндр 13, поршень которого (на фиг. не показан) через шток 15 приводит в движение поперечину 16, которая, перемещаясь по направляющим скольжения 14, своими подпружиненными собачками 17 захватывает штамповку 9 и подает ее в подошедшие захваты 28 устройства 11 для мойки штамповок 9.

В крайнем положении пневмоцилиндра 13 сенсорный датчик 37 дает команду на переключение направления потока рабочей среды в силовой цилиндр 13 и поршень со штоком 15 движется в обратную сторону. При этом поперечина 16 с собачками 17 занимает исходное положение. На этом пусконаладочный режим работы автоматизированного комплекса штамповки тонкого листа из рулона заканчивается и сменяется автоматическим режимом, при котором все позиции заполнены материалом и полуфабрикатами и работают все элементы комплекса с требуемой синхронностью.

При этом, если в устройстве для контроля положения штамповки после выхода ее из пресса и загрузки в устройство для мойки штамповок 11 на последней позиции ожидания в зоне сенсорных датчиков 36 имеется штамповка, то сенсорный датчик 35, реагируя на проходящую в его зоне очередную штамповку 9, подает сигнал на остановку привода 22 и штамповки 9 на промежуточной позиции (на фиг. не показана). Штамповка на указанной позиции будет находиться до освобождения сенсорного датчика 36, которое произойдет при загрузке штамповкой 9 устройства для мойки штамповок 10. Если в результате уменьшения темпа загрузки штамповок 9 в устройство для мойки штамповок на последней позиции ожидания в зоне сенсорного датчика 36 находится штамповка 9, а также штамповка находится и на промежуточной позиции ожидания в зоне сенсорного датчика 35 и механизм переноса заготовок пресса 5 укладывает очередную штамповку на проводки 18 в зону сенсорного датчика 34, то в результате последовательного накопления на проводках 18 на позициях ожидания может одновременно находиться несколько штамповок 9.

При увеличении темпа загрузки в устройство 10 для мойки штамповок количество штамповок 9 на позициях ожидания уменьшается. Таким образом, устройство для контроля положения штамповки после выхода ее из пресса и загрузки в устройство для мойки штамповок обеспечивает гибкую связь и синхронизацию работы пресса 5 и устройства для мойки штамповок и всего автоматизированного комплекса в целом.

На Воронежском заводе тяжелых механических прессов (ЗАО "Тяжмехпресс") осуществлена конструктивная разработка заявляемого автоматизированного комплекса для штамповки тонкого листа из рулона, изготовление которого намечено на третий квартал 2000 года.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2116855C1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ОПРОБОВАНИЯ И ОТЛАДКИ ШТАМПОВ | 1999 |

|

RU2169078C2 |

| ГРЕЙФЕРНАЯ ПОДАЧА К ШТАМПОВОЧНОМУ ПРЕССУ | 1998 |

|

RU2146618C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ ЛИСТОВОГО МАТЕРИАЛА | 1992 |

|

RU2043814C1 |

| КРИВОШИПНЫЙ ПРЕСС | 1998 |

|

RU2164206C2 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНОВ | 1988 |

|

SU1541873A1 |

| КРИВОШИПНЫЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛОНЖЕРОНОВ | 1998 |

|

RU2153985C2 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

Изобретение относится к области кузнечно-прессового машиностроения и, в частности, к автоматизированным комплексам для штамповки тонкого листа из рулона, преимущественно, нержавеющей стали. Автоматизированный комплекс штамповки тонкого листа состоит из линии допрессовой обработки рулонного материала, содержащей разматывающее устройство, устройство для отрезки передней кромки листа, правильно-подающее устройство, пресса с многопозиционным инструментом и механизмом переноса заготовок по позициям и линии послепрессовой обработки штамповок. Линия послепрессовой обработки содержит устройство для мойки и устройство для контроля положения штамповок после выхода из пресса и загрузки в устройство для мойки. Устройство для контроля положения штамповок и загрузки в устройство для мойки выполнено в виде жесткой рамы, несущей арочный мостик с закрепленным на нем силовым цилиндром. Шток силового цилиндра сочленен с подвижной поперечиной, установленной в направляющих скольжения и несущей подпружиненные собачки. В устройстве для контроля имеется командоаппарат в виде управляющего фасонного диска с пазами, жестко закрепленного на рабочем валу устройства для мойки. В результате обеспечивается расширение технологических возможностей комплекса за счет синхронизации работы всех его составляющих. 3 ил.

Автоматизированный комплекс штамповки тонкого листа из рулона, содержащий линию допрессовой обработки рулонного материала в виде разматывающего устройства, устройства для отрезки передней кромки листа и правильно-подающего устройства, пресс для многопозиционной штамповки с механизмом переноса заготовок по позициям и линию послепрессовой обработки штамповок, отличающийся тем, что линия послепрессовой обработки штамповок выполнена в виде устройства для мойки штамповок с рабочим валом и расположенными на нем захватами и устройства для контроля положения каждой штамповки после выхода ее из пресса и загрузки в упомянутое устройство для мойки, выполненного в виде жесткой рамы, несущей закрепленный на ней арочный мостик со смонтированным на нем силовым цилиндром с системой управления, подвижной поперечины, установленной в направляющих скольжения с возможностью возвратно-поступательного перемещения и несущей шарнирно соединенные с ней подпружиненные собачки, установленных в верхней части жесткой рамы направляющих проводок и гибких элементов с автономным приводом, оснащенным системой управления, и жестко закрепленными на них упорами, командоаппарата в виде управляющего фасонного диска с пазами, количество и угловое расположение которых соответствует количеству и угловому расположению захватов устройства для мойки штамповок, жестко закрепленного на рабочем валу упомянутого устройства для мойки, и сенсорных датчиков, одни из которых электрически связаны с системой управления силового цилиндра, а другие предназначены для определения наличия штамповок в местах ожидания на направляющих проводках и электрически связаны с системой управления автономного привода гибких элементов.

| РОЗЕН Г.М | |||

| и др | |||

| Механизация и автоматизация листовой штамповки в автомобилестроении | |||

| - М.: Машиностроение, 1983, с.98, рис.55 | |||

| Автоматизированный комплекс штамповки | 1987 |

|

SU1558538A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1988 |

|

SU1507497A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Гравиесортировочное устройство | 1988 |

|

SU1599130A1 |

| ВЫРУБОЧНЫЙ ПРЕСС | 2002 |

|

RU2226971C2 |

Авторы

Даты

2002-08-10—Публикация

2000-06-08—Подача