Изобретение относится к обработке металлов давлением, в частности к устройствам для горячей объемной штамповки, а именно к автоматизированным комплексам для производства деталей типа стаканов.

Целью изобретения является расширение технологических возможностей, а также повышение надежности работы комплекса.

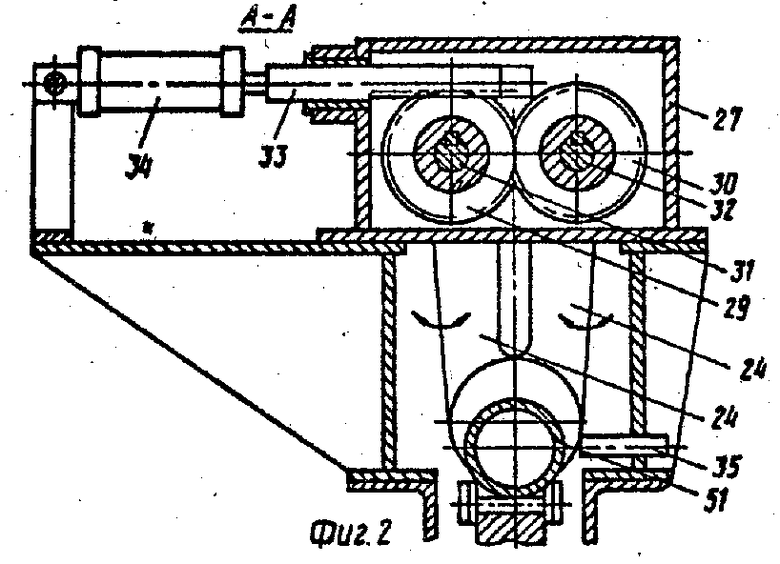

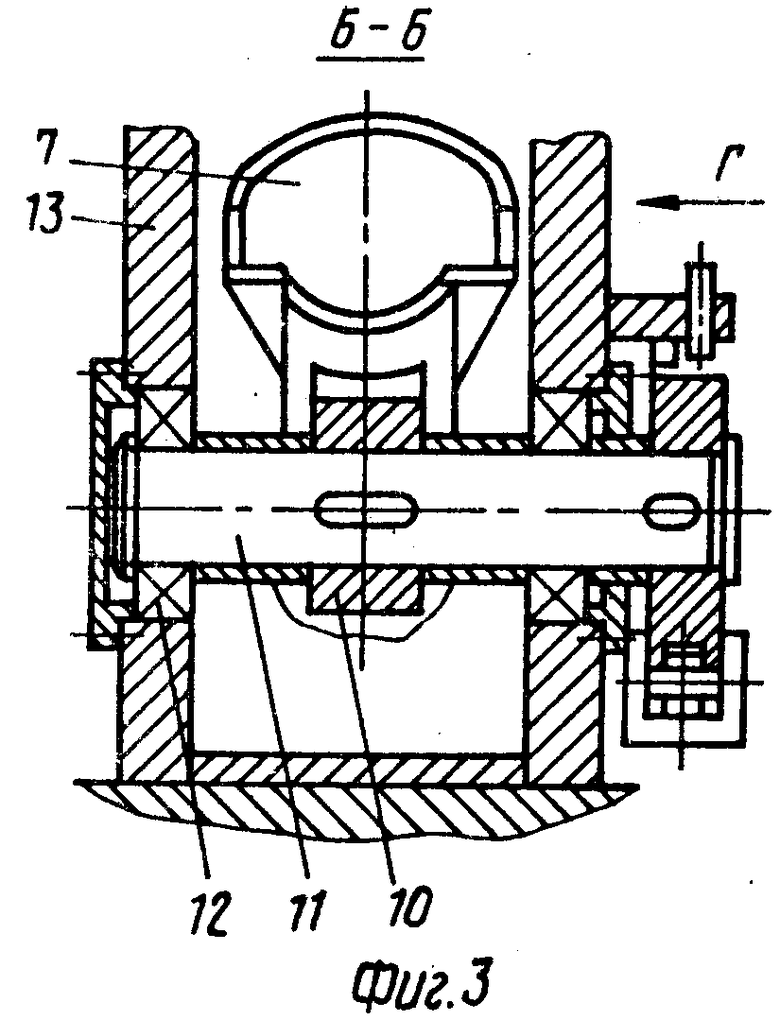

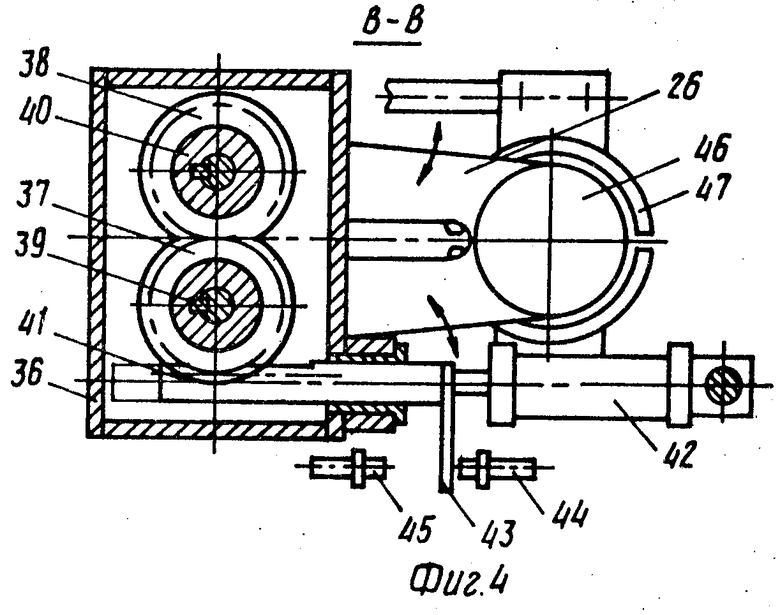

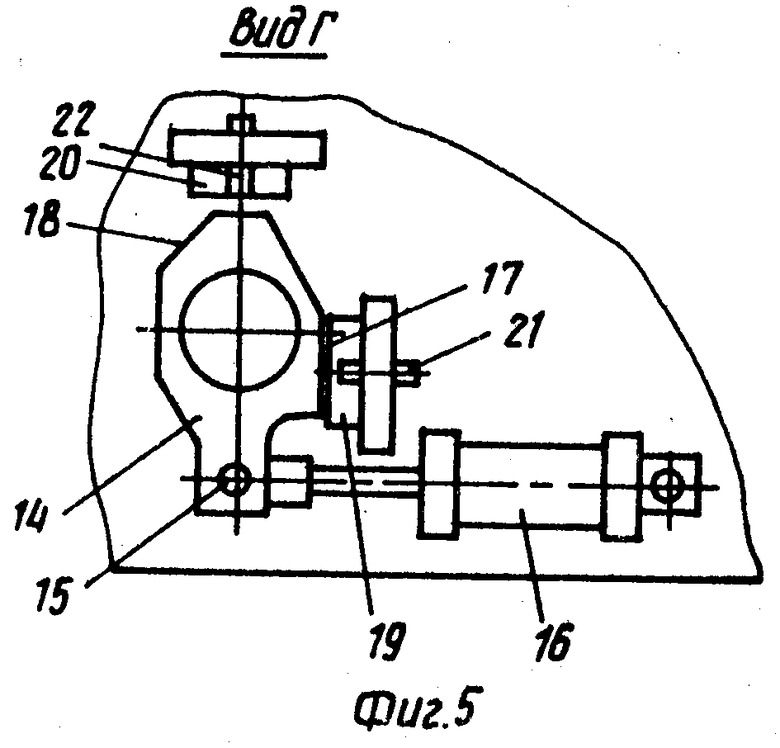

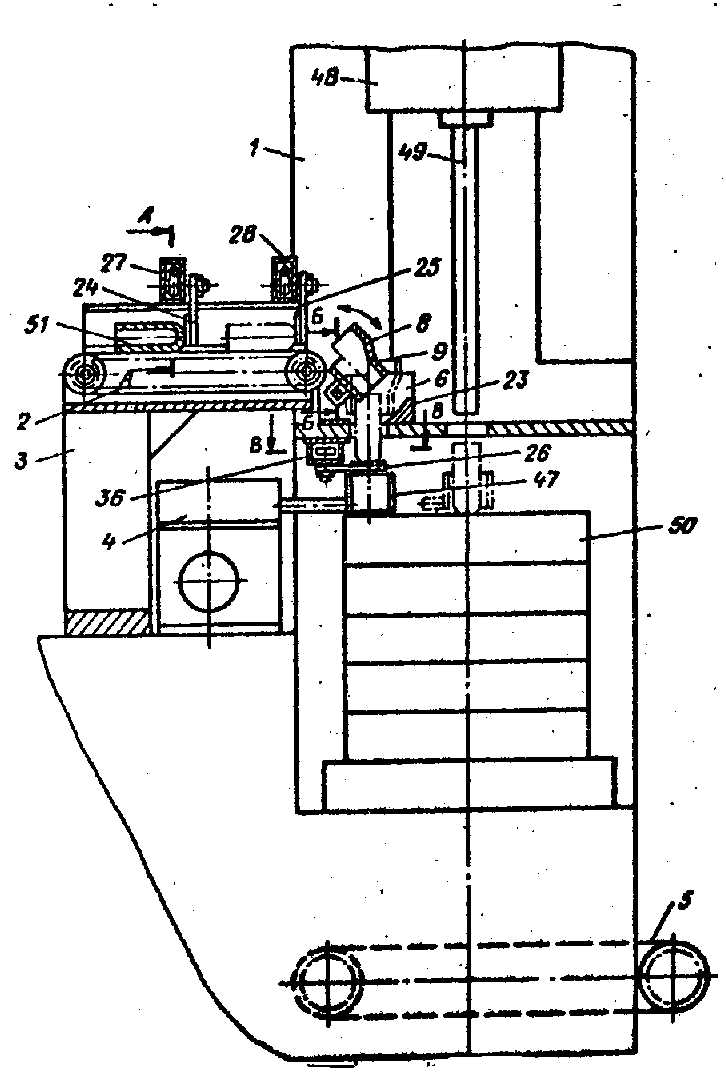

На фиг.1 схематично изображен предлагаемый комплекс, общий вид; на фиг. 2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - вид Г на фиг.3.

Предлагаемый комплекс содержит механический пресс 1, устройство для подачи заготовок к прессу, выполненное в виде цепного транспортера 2, смонтированного на раме 3, устройство 4 для перемещения заготовок на позицию штамповки пресса, устройство 5 для удаления готовых изделий. Комплекс снабжен устройством 6 для ориентирования заготовок, выполненным в виде поворотной направляющей втулки 7, заходная часть которой снабжена односторонним раструбом 8, выходная часть - центрирующим поясом 9, центральная часть - выступом 10, межопорно размещенным на валу 11, установленном в подшипниках 12, смонтированных в корпусе 13. Корпус 13 смонтирован на станине пресса 1. На валу 11 жестко закреплен рычаг 14, связанный посредством оси 15 с силовым цилиндром 16, подвешенным на корпусе 13. Рычаг 14 снабжен опорными гранями 17 и 18, взаимодействующими с упорами 19, 20, размещенными на корпусе 13. На последнем установлены датчик 21, фиксирующий наклонное положение направляющей втулки 7, и датчик 22, фиксирующий вертикальное положение направляющей втулки 7. Со стороны выходной части втулки 7 смонтирован фасонный упор 23. Комплекс снабжен также комплектом управляемых упоров, выполненных в виде лепестковых затворов 24, 25 и 26, каждый из которых снабжен автономным приводом. На раме 3 цепного транспортера 2 установлены корпуса 27 и 28 лепестковых затворов 24 и 25 соответственно. В корпусах 27 и 28 размещены колеса 29 и 30, связанные валами 31 и 32 с лепестками затворов. Колеса 29 взаимодействуют с рейками 33, сочлененными с силовыми цилиндрами 34. Наличие заготовки фиксируют фотодатчики 35, размещенные на раме 3 в зоне затворов 24 и 25. На станине пресса 1 смонтирован корпус 36 лепесткового затвора 26. В корпусе размещены колеса 37 и 38, связанные с валами 39 и 40 с лепестками затвора 26. Колесо 37 взаимодействует с рейкой 41, сочлененной с силовым цилиндром 42. На рейке 41 закреплена планка 43, взаимодействующая с датчиком 44 фиксирующим закрытое положение лепесткового затвора 26, и датчиком 45, фиксирующим открытое положение затвора 26. В закрытом положении лепесткового затвора 26 его опорная поверхность 46 соосна с вертикальным положением направляющей втулки 7 и захватом 47, находящимся на приемной позиции под лепестковым затвором 26. В направляющих станины пресса 1 размещен ползун 48, на котором закреплен пуансон 49. В нижней части станины пресса 1 смонтирован штамповый блок 50. Позицией 51 обозначена заготовка.

Предлагаемый автоматизированный комплекс работает следующим образом.

В исходном состоянии лепестки затворов 24, 25 и 26 находятся в закрытом (сомкнутом) положении. Цепь транспортера 2 постоянно вращается. Направляющая втулка 7 находится в наклонном положении. Датчики 35 фиксируют отсутствие заготовки у затворов 24 и 25. Датчик 21 фиксирует наклонное положение направляющей втулки 7. Датчик 44 фиксирует закрытое положение лепесткового затвора 26. Ползун 48 и захват 47 устройства 4 для перемещения заготовок, привод которого жестко связан с главным приводом пресса 1 (на фиг. не показаны), находятся в постоянном возвратно-поступательном перемещении: ползун 48 - в вертикальном, захват 47 - в горизонтальном.

Заготовка 51, поданная на транспортер 2, подается последним до контакта с лепестковым затвором 24. Датчик 35 фиксирует ее наличие и температуру. Если температура недостаточна или превышает допустимое значение, заготовка удаляется специальным механизмом (на фиг. не показан). Если температура в пределах нормы, дается команда на подачу воздуха в левую полость цилиндра 34, рейка 33 разворачивает колесо 29 по часовой стрелке, колесо 30 при этом разворачивается против часовой стрелки, т.е. лепестки затвора 24 разворачиваются одновременно в разные стороны, выходя соответственно одновременно из контакта с заготовкой 51 и не вызывая ее смещения в сторону от прямолинейного движения по цепному транспортеру 2. После прохода заготовки за лепестки затвора 24 они закрываются в обратном порядке. Лепестковый затвор 24 готов принять следующую заготовку.

Заготовка 51, перемещаясь цепью транспортера, вступает в контакт с лепестковым затвором 25. Ее приход фиксируется датчиком (на фиг. не показан). Так как направляющая втулка 7 находится в наклонном положении (о чем выдается сигнал датчиком 21), лепестки затвора 25 откроются так же, как и перед этим раскрылись лепестки затвора 24, не вызывая смещения заготовки в сторону от прямолинейного движения. После прохода заготовки лепестки закрываются, и затвор 25 готов принять следующую заготовку.

Заготовка 51 проходит в раструб 8 направляющей втулки 7 и, разворачиваясь в ней под собственным весом, упирается донышком в фасонный упор 23, размещаясь при этом в центрирующем пояске 9 втулки 7. Затем втулка 7 разворачивается посредством силового цилиндра 16 и рычага 14 в вертикальное положение. Опорная грань 18 рычага 14 входит в контакт с упором 20. Втулка 7 фиксируется в вертикальном положении, о чем датчик 22 дает информацию в систему управления. Заготовка 5 при этом смещается с фасонного упора 23, и донышко ее размещается на опорной поверхности 46 лепесткового затвора 26, а образующая поверхность заготовки находится в центрирующем поясе 9 втулки 7. После этого, в тот момент, когда захват 47, совершающий горизонтальное возвратно-поступательное движение, займет место на приемной позиции под лепестковым затвором 26, воздух подается в правую полость цилиндра 42, рейка 41 разворачивает колесо 37 по часовой стрелке, колесо 38 при этом разворачивается против часовой стрелки, т.е. лепестки затвора 26 разворачиваются одновременно в разные стороны, выходя из контакта с заготовкой и не вызывая ее смещения от вертикального положения при попадании ее в захват 47. Опорой для донышка заготовки при этом является поверхность штампа 50. Направляющая втулка 7 разворачивается в наклонное положение. Захват 47 смещает заготовки по поверхности штампа на позицию штамповки в зону действия пуансона 49. Лепестки затвора 26 закрываются. Пуансон протягивает заготовку через матрицы штампового блока 50. Затем (при обратном ходе пуансона) полуфабрикат сбрасывается съемником (на фиг. не показан) в штампе на устройство 5 для удаления готовых изделий.

Таким образом, ползун 48 пресса 1 и захват 47 находятся в непрерывном движении, а подача заготовки в захват осуществляется в тот момент, когда он занимает положение под опорной поверхностью 46 лепесткового затвора 26, на котором находится заготовка, т. е. работа комплекса происходит в режиме "Автоматические ходы", что повышает его эксплуатационные возможности.

Кроме того, наличие двух лепестковых затворов 24 и 25 также повышает эксплуатационные возможности комплекса за счет увеличения его пропускной способности, вследствие сокращения интервала времени между поступающими на транспортер 2 заготовками, т.е. если заготовка находится у позиции затвора 25, то на транспортер можно подать еще одну заготовку, которая будет зафиксирована у позиции затвора 24.

Помимо этого одновременный разворот лепестков затвором в разные стороны не вызывает смещения заготовки от ее прямолинейного положения при перемещении, т.е. предотвращается возможность сбоев и повышается надежность работы комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Технологический модуль для объемной штамповки | 1990 |

|

SU1776214A3 |

| Автоматический комплекс для горячей объемной штамповки | 1987 |

|

SU1493373A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

| Штамповочный комплекс для изготовления деталей из полосового материала | 1985 |

|

SU1286328A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для горячей объемной штамповки, а именно к автоматизированным комплексам для производства деталей типа стаканов. Цель изобретения - расширение технологических возможностей и повышение надежности работы комплекса. Заготовка 51 поступает на постоянно вращающуюся цепь транспортера 2 и вступает в контакт с лепестками затвора 24, которые разворачиваются в разные стороны, предотвращая смещение заготовки в сторону от прямолинейного движения, и пропускают ее к лепестковому затвору 25, который, в свою очередь, раскрывается, и заготовка входит в направляющую втулку 7. Втулка 7 разворачивается в вертикальное положение, и заготовка размещается на опорной поверхности 46 лепесткового затвора 26 до подхода захвата 47 устройства 4 для перемещения заготовок на позицию штамповки, привод которого жестко связан с приводом пресса 1. Ползун пресса 1 находится в вертикальном, а захват 47 - в горизонтальном возвратно-поступательном движениях. Лепестки затвора 26 разворачиваются в разные стороны, заготовка подается в захват, опираясь дном на поверхность штампа и траспортируется на позицию штамповки в зону действия пуансона. Втулка 7 разворачивается в наклонное положение, а затвор 26 закрывается. Пуансон протягивает заготовку через матрицы штампа. При обратном ходе пуансона полуфабрикат сбрасывается съемником в штампе на устройство для удаления готовых изделий. 5 ил.

АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНОВ, содержащий механический пресс, устройство для подачи заготовок к прессу, выполненное в виде цепного транспортера с управляемым упором, устройство для перемещения заготовок на позицию штамповки пресса, имеющее захват, и устройство для удаления готовых изделий, отличающийся тем, что, с целью расширения технологических возможностей и повышения надежности работы, он снабжен устройством ориентирования заготовок, выполненным в виде поворотной направляющей втулки с раструбом на заходной части, центрирующим пояском на выходной части и опорным выступом на средней части, поворотного рычага с опорными гранями, связанного с приводом в виде силового цилиндра, основных упоров и дополнительных управляемых приводных упоров, при этом указанная втулка смонтирована с опорным выступом в корпусе, установленном на станине пресса на поворотном валу, поворотный рычаг жестко связан с поворотным валом, основные упоры размещены на корпусе с возможностью взаимодействия с гранями поворотного рычага, при этом пресс снабжен фасонным упором под заготовку, установленным на станине со стороны выходной части втулки, а управляемые упоры выполнены в виде лепестковых затворов, привод каждого из которых выполнен в виде корпуса с размещенной в нем зубчато-реечной передачей и силового цилиндра, причем два затвора установлены на устройстве для подачи заготовок к прессу, а третий - на станине пресса над приемной позицией устройства для перемещения заготовок, при этом поверхность его лепестков в закрытом положении расположена соосно захвату указанного устройства для перемещения заготовок в его исходном положении и направляющей втулке при ее вертикальном положении.

| Автоматизированный комплекс для горячей штамповки | 1981 |

|

SU996035A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-02-09—Публикация

1988-05-30—Подача