Изобретение относится к крепежным устройствам, применяемым в строительстве, и может быть использовано, например, в строительстве для соединения, например, щитов опалубки по торцовым ребрам каркаса.

Известно устройство для соединения смежных щитов опалубки, включающее зажимы в виде пластин с отгибами, при этом каждая пластина выполнена Г-образной, а одна из пластин снабжена выступом-фиксатором с концевым уширением, при этом другая выполнена с фигурной прорезью, имеющей клиновую поверхность, контактирующую с выступом-фиксатором [1].

Известен замок для соединения смежных щитов разборно-переставной мелкощитовой опалубки, содержащий стержень с расположенным на нем фиксатором, при этом стержень выполнен в виде кольца и снабжен стойками, при этом фиксаторы закреплены на стойках жестко, расположены параллельно нижнему торцу кольца и в поперечном сечении имеют форму сегмента [2].

Известно устройство для соединения щитов опалубки по торцовым ребрам каркаса, включающее палец с рукояткой, хвостовик и упор, разделенные шейкой пальца и взаимодействующие с поверхностями ребер соединяемых щитов, при этом хвостовик выполнен со сферической поверхностью, взаимодействующей с ребром каркаса щита, и со скосами в плоскости, перпендикулярной сферической поверхности, упор жестко соединен с пальцем, а его поверхность, взаимодействующая с ребром каркаса другого щита, имеет сферическую форму, при этом шейка пальца выполнена со скосами, образующими одну плоскость со скосами хвостовика [3].

Известные конструкции устройств для соединения щитов опалубки по торцовым ребрам каркаса имеют неудобства в эксплуатации из-за:

большого количества движений при сборке и разборке щитов, приводящих к увеличению трудоемкости;

сложности движений и переходов при осуществлении сборки и разборки устройств, вызывающих дополнительные затраты времени;

необходимости обеспечения стабильности усилия зажима и дополнительных проверок соединения;

необходимости дополнительных переходов для обеспечения точности сборки соединения;

большого количества элементов, входящих в состав конструкции.

Предлагаемое устройство для соединения щитов опалубки по торцовым ребрам каркаса включает фиксатор, соединенный с хвостовиком и упором, взаимодействующими с поверхностями ребер соединяющих щитов, рычаг, при этом фиксатор, хвостовик с упором и рычаг выполнены в виде частей единого пространственно расположенного стержня, в котором фиксатор соединен рычагом с хвостовиком и упором при помощи радиусных переходов, при этом плоскость размещения фиксатора с рычагом перпендикулярна плоскости размещения хвостовика с упором, фиксатор расположен под углом менее 90o к плоскости рычага и начала хвостовика, хвостовик выполнен в виде незамкнутой петли с образованием проема между началом и окончанием хвостовика и с началом, расположенным в плоскости рычага, упором, выполненным в виде полукольца, и упругим окончанием, а также плоскость рычага с фиксатором перпендикулярна плоскости рычага и начала хвостовика.

Отличительными признаками устройства для соединения щитов опалубки по торцовым ребрам каркаса являются:

выполнение фиксатора, хвостовика с упором и рычага в виде частей единого пространственно расположенного стержня;

соединение фиксатора, хвостовика с упором и рычага в единый пространственно расположенный стержень с помощью радиусных переходов;

размещение фиксатора и рычага в одной плоскости, перпендикулярной плоскости размещения хвостовика с упором;

расположение фиксатора под углом менее 90o к плоскости рычага и начала хвостовика;

выполнение хвостовика в виде незамкнутой петли с образованием проема между началом и окончанием хвостовика;

выполнение хвостовика с началом, расположенным в плоскости рычага и упругим окончанием;

выполнение упора в виде полукольца;

расположение плоскости рычага с фиксатором перпендикулярно плоскости рычага и начала хвостовика.

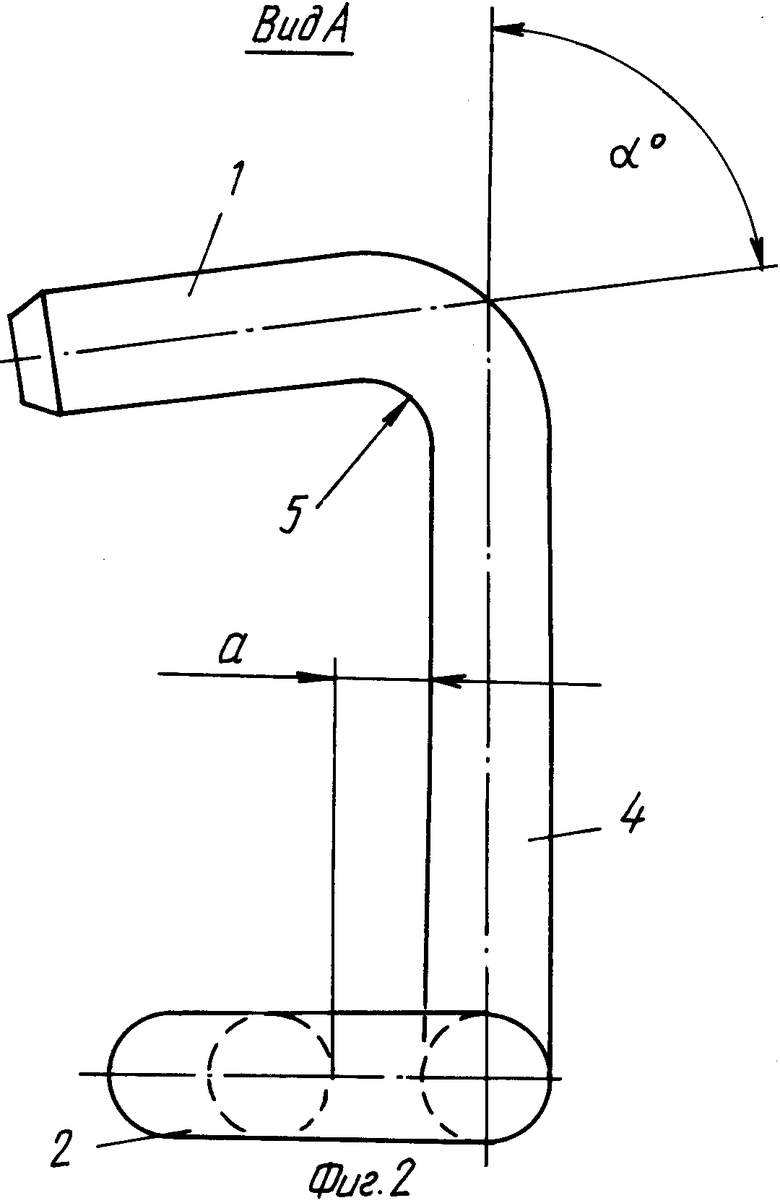

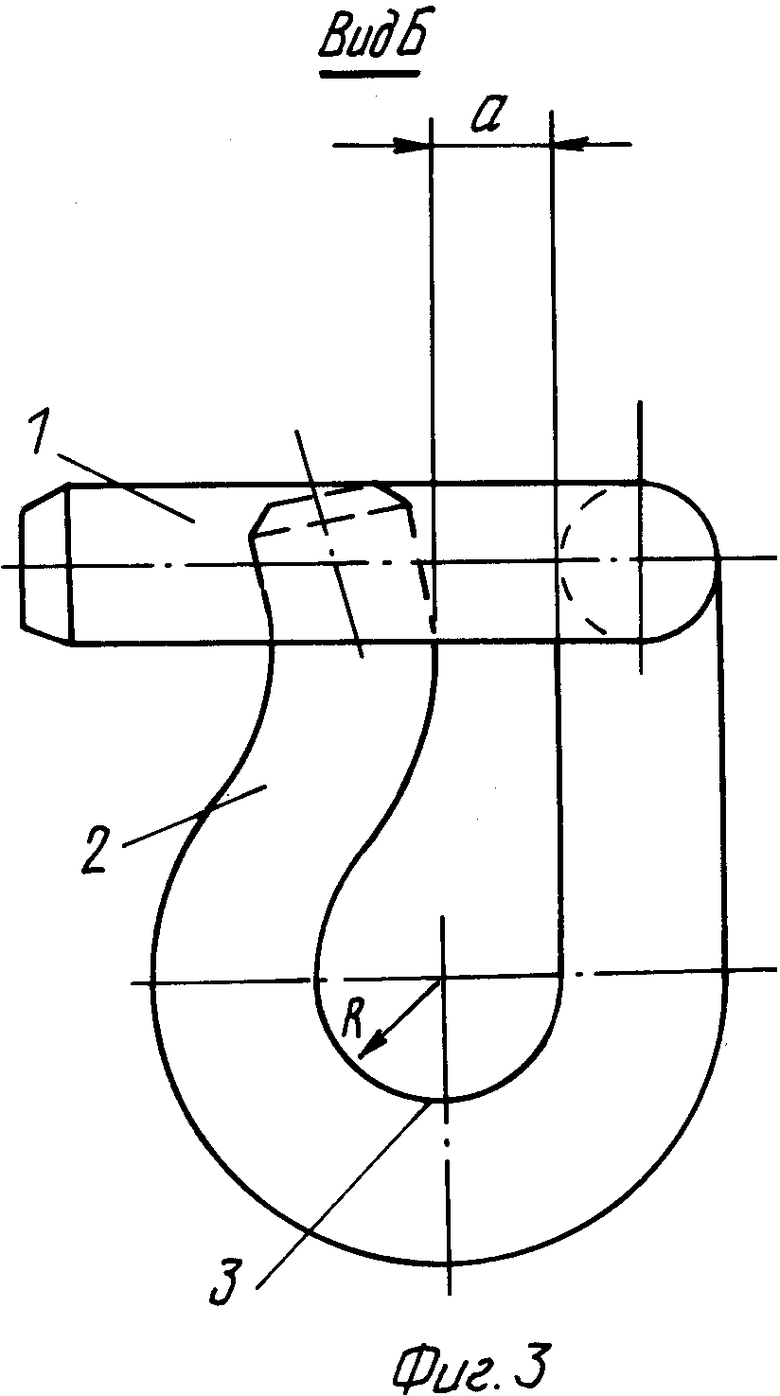

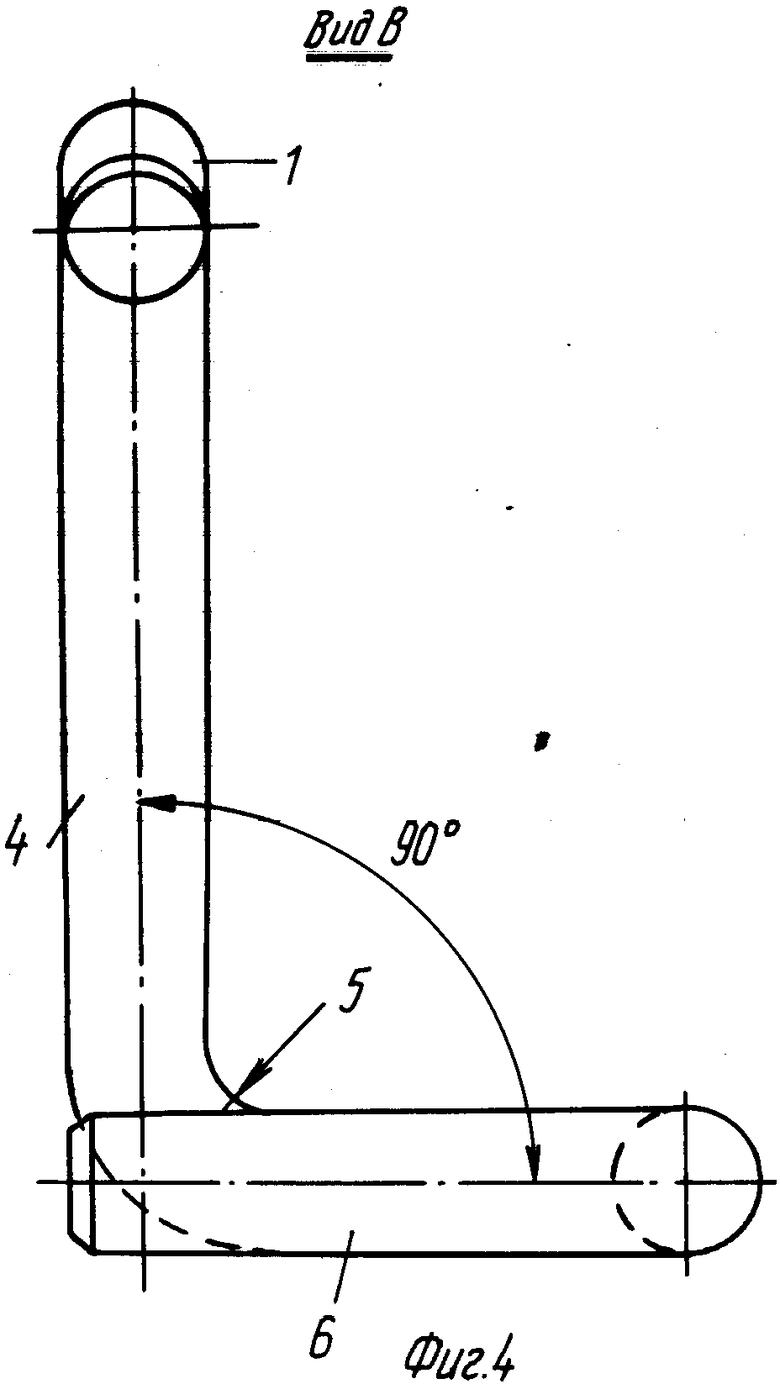

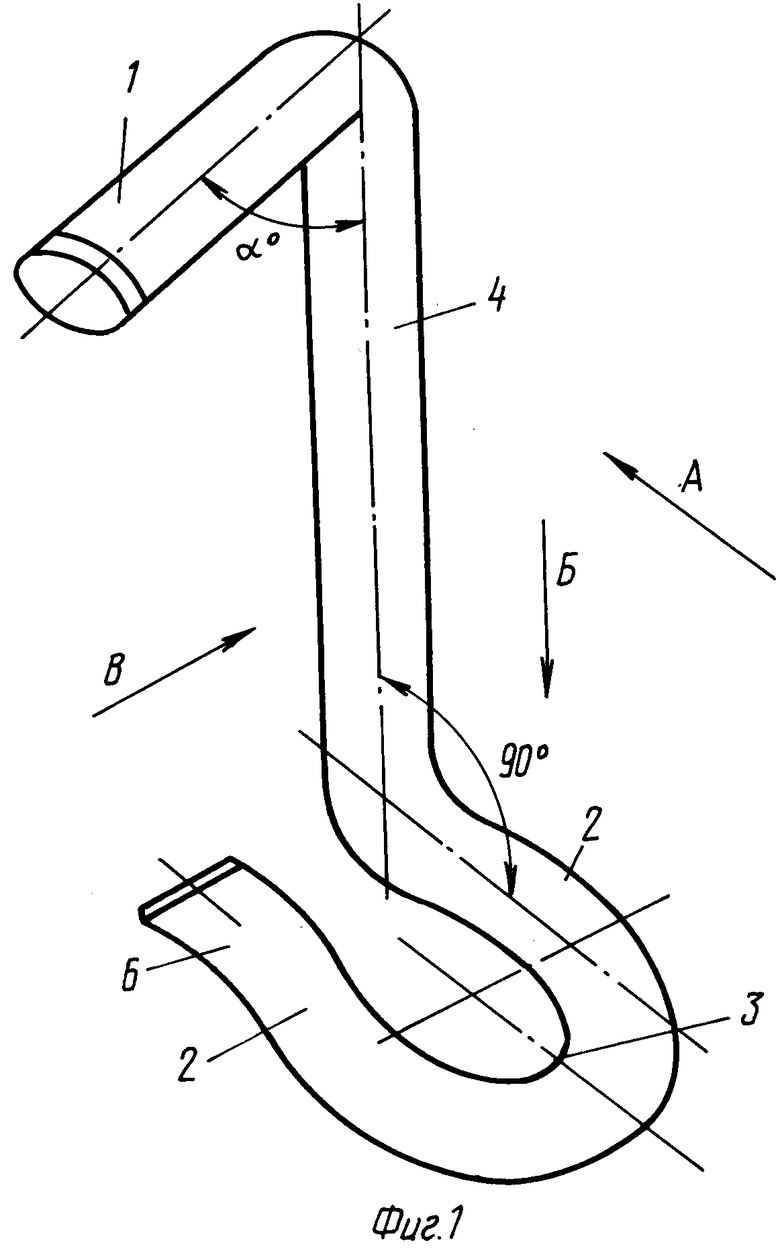

На фиг. 1 изображено устройство для соединения щитов опалубки по торцовым ребрам каркаса в аксонометрии; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1.

На фиг. 1 - 4 приняты следующие обозначения; 1- фиксатор; 2 - хвостовик; 3 - упор; 4 - рычаг; 5 - радиусные переходы; 6 - упругое окончание хвостовика 2; α - угол расположения фиксатора 1 к плоскости, в которой размещены хвостовик 2 с упором 3; а - проем.

Устройство для соединения щитов опалубки по торцовым ребрам каркаса включает фиксатор 1, соединенный с хвостовиком 2 и упором 3, взаимодействующими с поверхностями ребер соединяющих щитов, рычаг 4, при этом фиксатор 1, хвостовик 2 с упором 3 и рычаг 4 выполнены в виде частей единого пространственно расположенного стержня, в котором фиксатор 1 соединен рычагом 4 с хвостовиком 2 и упором 3 при помощи радиусных переходов 5, при этом плоскость размещения фиксатора 1 с рычагом 4 перпендикулярна плоскости размещения хвостовика 2 с упором 3, фиксатор 1 расположен под углом α менее 90o к плоскости рычага 4 и начала хвостовика 2, хвостовик 2 выполнен в виде незамкнутой петли с образованием проема "а" между началом и окончанием хвостовика 2 и с началом, расположенным в плоскости рычага 4, упором 3, выполненным в виде полукольца, и упругим окончанием 6 хвостовика 2, а также плоскость рычага 4 с фиксатором 1 перпендикулярна плоскости рычага 4 и начала хвостовика 2.

Изготовление устройства для соединения щитов опалубки по торцовым ребрам каркаса может быть выполнено, например, следующим образом: пруток Ф 14 мм, например, из ст. 18Х2Н4ВА ГОСТ 4543-71 нарезают, например, на дисковой пиле, длиной l= 260 мм, затем оформляют заходные фаски размером 4•30o, например, на токарном станке. С целью уменьшения усилий при деформировании заготовку нагревают, например, в печи до t=550 - 600oC и затем осуществляют гибку, например, на 3-позиционном гибочном штампе на прессе с обеспечением размеров по чертежу. Дальнейшая обработка, направленная на повышение качества заготовки, состоит в термообработке на HRC=40 ...45 и оксидировании. После этого устройство для соединения щитов опалубки по торцовым ребрам каркаса готово к эксплуатации.

Размеры могут быть, например, следующими. Длина фиксатора 1~30 мм, радиусные переходы 5 между фиксатором 1 и рычагом 4, а также между рычагом 4 и началом хвостовика 2 до оси заготовки ~R 15 мм, радиус упора 3, выполненного в виде полукольца, до оси заготовки ~R 17 мм, длина участка хвостовика 2 между началом полукольца упора 3 и концом радиусного перехода 5, соединяющего рычаг 4 и хвостовик 2 ~25 мм, длина упругого окончания хвостовика 2 ~40 мм, высота рычага 4 ~60 мм, величина проема "а" 9,0 мм. Величина проема "а" назначается из условия обеспечения прочного скрепления двух толщин ребер каркаса щитов опалубки и величины деформации упругого окончания хвостовика 2, при этом учитываются также допуски на толщину материала ребер каркаса щитов опалубки, и принимается равной 0,9-0,95 от минимальной толщины листов, в данном примере опалубка выполнена из листового материала толщиной 5 мм, а отверстие в ребре каркаса опалубки выполнено Ф 14+0,52 мм. Угол α (угол между фиксатором 1 и плоскостью размещения начала хвостовика 2 и рычага 4) может быть выполнен равным 75...85o и назначается из условия обеспечения точности центрирования отверстий ребер каркаса при монтаже щитов опалубки. При угле α > 85o снижается точность центрирования отверстий ребер каркаса, при монтаже щитов опалубки, а при α <75o ухудшаются условия сборки при скреплении щитов опалубки. Размеры радиусов переходов 5, радиуса петли хвостовика 2, длинновые размеры рычага 4, фиксатора 1 и хвостовика 2 назначены из условий обеспечения возможности получения их деформированием на штампе, возможности удобства при эксплуатации, а также обеспечения прочностных и точностных характеристик при монтаже щитов опалубки. Полость, в которой фиксатор 1 размещен с рычагом 4, перпендикулярна плоскости размещения хвостовика 2 с упором 3 и перпендикулярна плоскости, в которой расположены рычаг 4 и начало хвостовика 2. Такое расположение плоскостей выполнено из условия обеспечения технологичности конструкции устройства при его изготовлении. Материалом для изготовления устройства для соединения щитов опалубки по торцовым ребрам каркаса может быть назначена любая сталь, обеспечивающая необходимые деформационные и прочностные свойства, например ст. 18Х2Н4ВА.

Сборка щитов опалубки с использованием предлагаемых устройств для соединения щитов опалубки по торцовым ребрам каркаса осуществляется следующим образом. Скрепляемые щиты опалубки устанавливают в исходное положение таким образом, чтобы отверстия, выполненные по ребрам каркаса щитов опалубки, оказались на одной оси, затем в отверстия вставляют фиксатор на глубину, при которой проем "а" окажется перед приложенными друг к другу торцовыми ребрами каркаса, при этом ось рычага размещена перпендикулярно кромке торцовых ребер каркаса, затем устройство поворачивают на 90o до соприкосновения конусной фаски упругого окончания и радиусного перехода хвостовика с кромками торцовых ребер каркаса опалубки и ударом молотка по области упора хвостовика перемещают хвостовик устройства до соприкосновения упругого окончания хвостовика со стенкой палубы опалубки, при этом между упором хвостовика устройства всегда имеется зазор, который предназначен для размещения инструмента с целью демонтажа скрепленных щитов опалубки. При демонтаже в зазор между упором хвостовика устройства и кромками соединенных торцевыми ребрами каркасов щитов опалубки вставляют, например, клин и ударом молотка выводят торцовые ребра каркасов щитов из проема "а" устройства. При скреплении торцовых ребер каркасов щитов опалубки устройства для соединения щитов опалубки можно использовать в двух различных положениях в зависимости от того, с какой из сторон осуществляют ввод фиксатора устройства в отверстия ребер каркасов щитов опалубки. Если фиксатор устройства вводят в отверстия ребер каркасов щитов слева, то хвостовик устройства в скрепленном виде будет размещен выше оси фиксатора, а если фиксатор устройства вводят в отверстии ребер каркасов щитов справа, то хвостовик устройства в скрепленном виде будет размещен ниже оси фиксатора. Это в значительной мере облегчает монтажные работы. По мере износа устройства для соединения щитов опалубки, то есть по мере увеличения величины проема "а" устройство может быть восстановлено путем дополнительной деформации хвостовика, то есть воздействия на упругое окончание хвостовика, например, ударом молотка или повторной деформации на прессе.

Предложенная конструкция устройства для соединения щитов опалубки по торцовым ребрам каркаса обеспечивает следующие преимущества по сравнению с известными в результате:

возможности быстро провести сборку и демонтаж, так как предлагаемое устройство для соединения щитов опалубки состоит всего лишь из одной детали;

обеспечения удобства при сборке и разборке за счет малых габаритов и малого веса, а также отсутствия острых выступающих частей;

снижения затрат на изготовление устройства для соединения щитов опалубки как по трудоемкости, так и по металлу (коэффициент использования металла равен примерно единице), так как устройство состоит из одной детали и не содержит точных поверхностей;

уменьшения набора монтажного инструмента у сборщика, так как устройство для соединения щита опалубки не содержит резьбовых и замковых соединений;

возможности применения устройства для соединения щитов опалубки для сборки любых элементов щитовой опалубки;

возможности установки устройства для соединения щитов опалубки в любых труднодоступных местах за счет возможного изменения положения хвостовика относительно оси фиксатора и соединяемых плоскостей опалубки;

повышения точности сборки за счет наличия заходного конуса и угла наклона фиксатора;

обеспечения стабильного усилия зажима за счет использования сил деформации конструкции;

возможности использования устройства для соединения щитов опалубки в качестве строповочной петли при монтаже;

возможности быстрого восстановления работоспособности после ремонта по мере надобности;

применения простых приемов и движений при скреплении щитов по торцовым ребрам;

отсутствия возможности самопроизвольной разборки щитов опалубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПАЛУБОЧНЫЙ ЩИТ | 1997 |

|

RU2134758C1 |

| ОПАЛУБОЧНЫЙ ЩИТ | 1997 |

|

RU2134757C1 |

| ОПАЛУБКА ПЕРЕКРЫТИЙ | 1997 |

|

RU2135714C1 |

| ОПАЛУБКА | 1994 |

|

RU2091547C1 |

| Устройство для соединения щитов опалубки по торцовым ребрам каркаса | 1987 |

|

SU1502772A1 |

| КОМПЛЕКТ СЪЕМНОЙ ОПАЛУБКИ С МНОГОСЛОЙНОЙ СТЕНОВОЙ ЗАГОТОВКОЙ | 2009 |

|

RU2415238C1 |

| Способ изготовления блоков пролетныхСТРОЕНий MOCTOB МЕТОдОМ "ОТпЕчАТКА"и уСТАНОВКА для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU841980A1 |

| Опалубочный щит | 1982 |

|

SU1081316A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| Несъёмная опалубочная система для крупноблочного строительства сооружений | 2019 |

|

RU2720548C1 |

Изобретение относится к крепежным устройствам, применяемым в строительстве. Устройство предназначено для соединения щитов опалубки по торцовым ребрам каркаса. В устройстве для соединения щитков опалубки по торцовым ребрам каркаса фиксатор соединен с хвостовиком и упором, взаимодействующими с поверхностями ребер соединяющих щитов. Фиксатор, хвостовик с упором и рычаг выполнены в виде частей единого пространственно расположенного стержня, в котором фиксатор соединен рычагом с хвостовиком и упором при помощи радиусных переходов. Плоскость размещения фиксатора с рычагом перпендикулярна плоскости размещения хвостовика с упором. Фиксатор расположен под углом менее 90o к плоскости рычага и начала хвостовика. Хвостовик выполнен в виде незамкнутой петли с образованием проема "а" между началом и окончанием хвостовика и с началом, расположенным в плоскости рычага, упором, выполненным в виде полукольца, и упругим окончанием. Плоскость рычага с фиксатором перпендикулярна плоскости рычага и начала хвостовика. За счет использования описываемого устройства повышается точность и надежность соединения и расширяются технологические возможности. 4 ил.

Устройство для соединения щитов опалубки по торцевым ребрам каркаса, включающее фиксатор, соединенный с хвостовиком и упором, взаимодействующими с поверхностями ребер соединяющих щитов, рычаг, фиксатор, хвостовик с упором и рычаг, выполненные в виде частей единого пространственно расположенного стержня, в котором фиксатор соединен рычагом с хвостовиком и упором при помощи радиусных переходов, при этом плоскость размещения фиксатора с рычагом перпендикулярна плоскости размещения хвостовика с упором, фиксатор расположен под углом мене 90o к плоскости рычага и начала хвостовика, хвостовик выполнен в виде незамкнутой петли с образованием проема между началом и окончанием хвостовика и с началом, расположенным в плоскости рычага, упором, выполненным в виде полукольца, и упругим окончанием, а также плоскость рычага с фиксатором перпендикулярна плоскости рычага и начала хвостовика.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1604972, E 04 G 17/06, 1990 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1444491, E 04 G 17/04, 1988 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1502772, E 04 G 17/04, 1989. | |||

Даты

1998-08-10—Публикация

1995-03-13—Подача