Изобретение относится к теплофизическим измерениям и может быть использовано для контроля параметров теплопередачи в конвективно охлаждаемых деталях, например в лопатках газовых турбин.

Известен способ определения коэффициента теплоотдачи путем испытания охлаждаемой детали в жидкометаллическом термостате (патент РФ №2220409, публ. 27.12.2003, МПК G01M 15/00), согласно которому деталь, например лопатку газотурбинного двигателя, укомплектовывают трубопроводной арматурой для подвода и отвода газообразной или жидкой охлаждающей среды, средствами для измерения температур среды и наружной поверхности стенки детали в контрольных точках и погружают в тигель с кристаллическим веществом, имеющим температуру, равную его температуре кристаллизации. Включают продувку и производят измерение температур среды Тср и наружной поверхности стенки детали Тн, фиксируют время проведения измерения от момента начала продувки τ и определяют коэффициент теплоотдачи α по формуле:

где α - коэффициент теплоотдачи, Вт/м2К: δс - толщина стенки детали, м; λс - коэффициент теплопроводности материала стенки детали, Вт/м2К; λк - коэффициент теплопроводности кристаллического вещества, Вт/м2К; L - скрытая теплота кристаллизации кристаллического вещества, Дж/кг; ρ - плотность кристаллического вещества, кг/м3; τ - время проведения измерения температуры наружной поверхности стенки детали от момента начала продувки, с; Тк - температура кристаллизации кристаллического вещества, К; Тср - температура охлаждающей среды, К; Тн - температура наружной поверхности стенки детали.

Недостатком настоящего технического решения является низкая точность определения коэффициентов теплоотдачи, вызванная изменением температуры на входе в деталь Тср в начальный момент продувки, что обусловлено нестационарностью процесса. Также недостатком данного способа является низкая информативность, обусловленная тем, что коэффициент теплоотдачи определяется только для участков лопатки, где установлены термопары, количество которых ограничено.

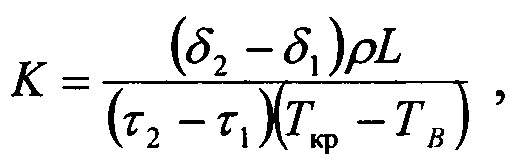

Известен способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали (патент РФ №2084881, публ. 20.07.1997, МПК G01N 25/18,). Согласно данному способу определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали, например лопатки турбины, включающему погружение исследуемой детали в расплав высокотеплопроводного металла при температуре его кристаллизации, продувку детали охлаждающей средой с замером температуры среды на выходе из детали, извлечение ее из расплава и измерение толщины отвержденной корки металла с последующим расчетом искомых параметров, продувку осуществляют в два этапа при одинаковом расходе охлаждающей среды, продолжительность τ1 одного из которых равна или больше длительности τс процесса стабилизации температуры охлаждающей среды на выходе из детали, а длительность τ2 второго этапа больше τ1, определяют коэффициент теплопередачи по формуле

где δ1, δ2 толщина корки металла, образовавшейся на поверхности детали, соответственно после первой и второй продувок в кристаллизующемся расплаве.

Недостатком данного технического решения является низкая точность определения коэффициентов теплоотдачи, вызванная невозможностью обеспечения с требуемой точностью одинаковых условий повторных экспериментов, таких как расход охлаждающего воздуха и температура воздуха на входе в лопатку.

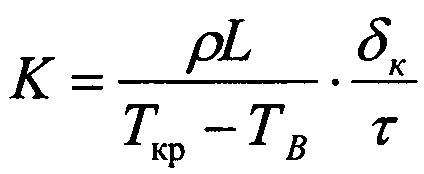

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения коэффициентов теплопередачи в конвективно охлаждаемых деталях (Тепловые и гидравлические характеристики охлаждаемых лопаток газовых турбин / С.З. Копелев, М.Н. Галкин, А.А. Харин, И.В. Шевченко. - М.: Машиностроение, 1993, 176 с.), включающий операции погружения исследуемой детали в расплав чистого высокотеплопроводного металла перегретого выше температуры его кристаллизации, охлаждение расплава и лопатки до температуры кристаллизации, продувки детали охлаждающей средой в течение заданного интервала времени τ, извлечения детали из расплава и измерения толщины намороженной корки металла с последующим расчетом искомых характеристик. В данном способе коэффициент теплопередачи К вычисляют по формуле

где δк - толщина корки металла, образовавшейся на детали при ее продувке в кристаллизующемся расплаве; τ время продувки; L - теплота кристаллизации; ρ - плотность расплавленного металла; Ткр - температура кристаллизации расплава; Тв - температура охлаждающей среды.

Недостатком настоящего технического решения является низкая точность определения параметров теплопередачи, обусловленная влиянием на указанные параметры толщины корки металла, образовавшейся на поверхности детали при нестационарных условиях на начальном этапе продувки, которые не могут быть адекватно описаны приведенным расчетным выражением, справедливым лишь для стационарного режима теплообмена.

Технической задачей предлагаемого изобретения является исключение влияния нестационарного режима теплообмена на начальном этапе продувки на процесс испытания детали.

Технический результат заключается в повышении точности определения коэффициента теплопередачи к охлаждающей среде.

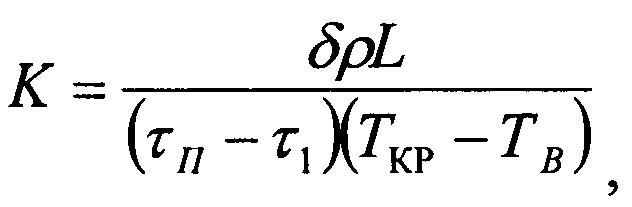

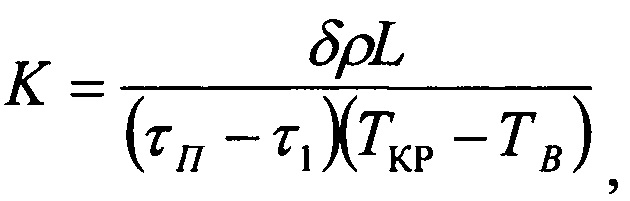

Это достигается тем, что в известном способе определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали, включающем погружение исследуемой детали в расплав высокотеплопроводного металла, перегретого выше температуры его кристаллизации, охлаждение расплава и детали до температуры кристаллизации, продувку детали охлаждающей средой с замером времени продувки и температуры среды на входе в деталь, извлечение ее из расплава и измерение толщины отвержденной корки металла с последующим расчетом коэффициента теплопередачи, в процессе испытания детали при ее нахождении в расплаве в момент времени τ1 снимают первую корку, причем τ1≥τс, где τс - время стабилизации температуры охлаждающей среды на входе в деталь, а по окончании продувки в момент времени τп после извлечения детали из расплава измеряют толщину второй корки, после чего определяют коэффициент теплопередачи по формуле

где δ - толщина второй корки металла, образовавшейся на поверхности детали за промежуток времени (τп-τ1) при продувке в кристаллизирующемся расплаве, τ1 - время съема первой корки; τп - время окончания продувки; L - теплота кристаллизации; ρ - плотность расплавленного металла; Ткр - температура кристаллизации расплава и Тв - температура охлаждающей среды.

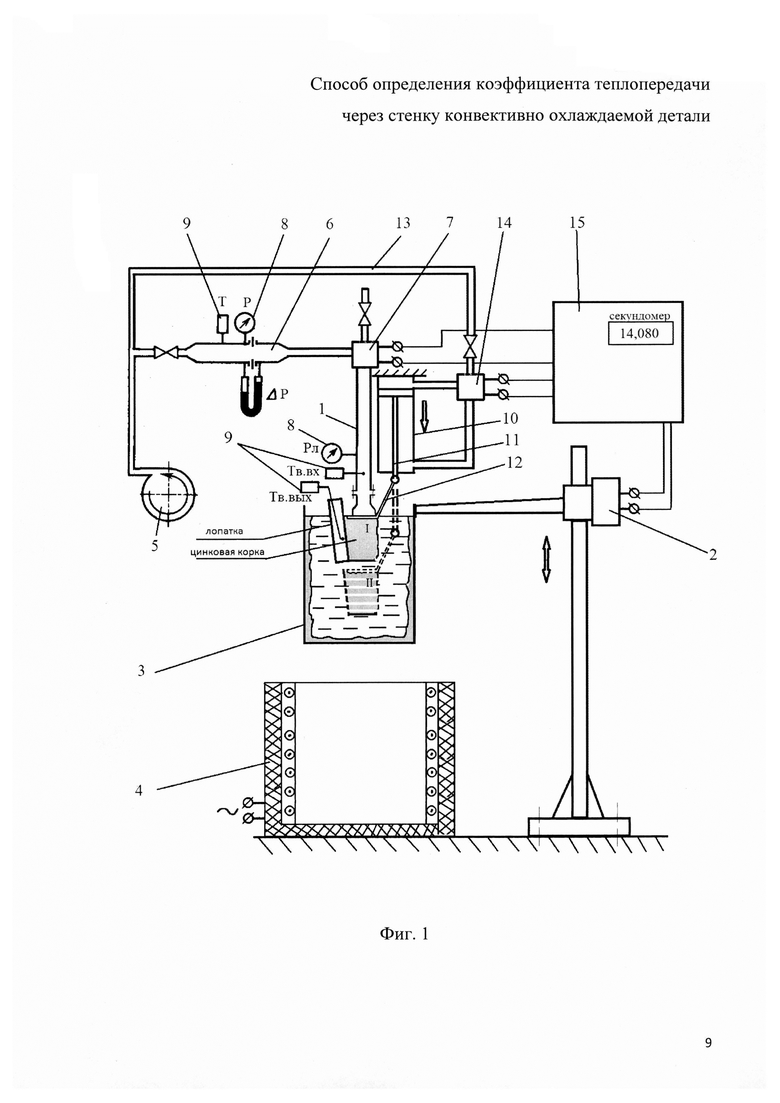

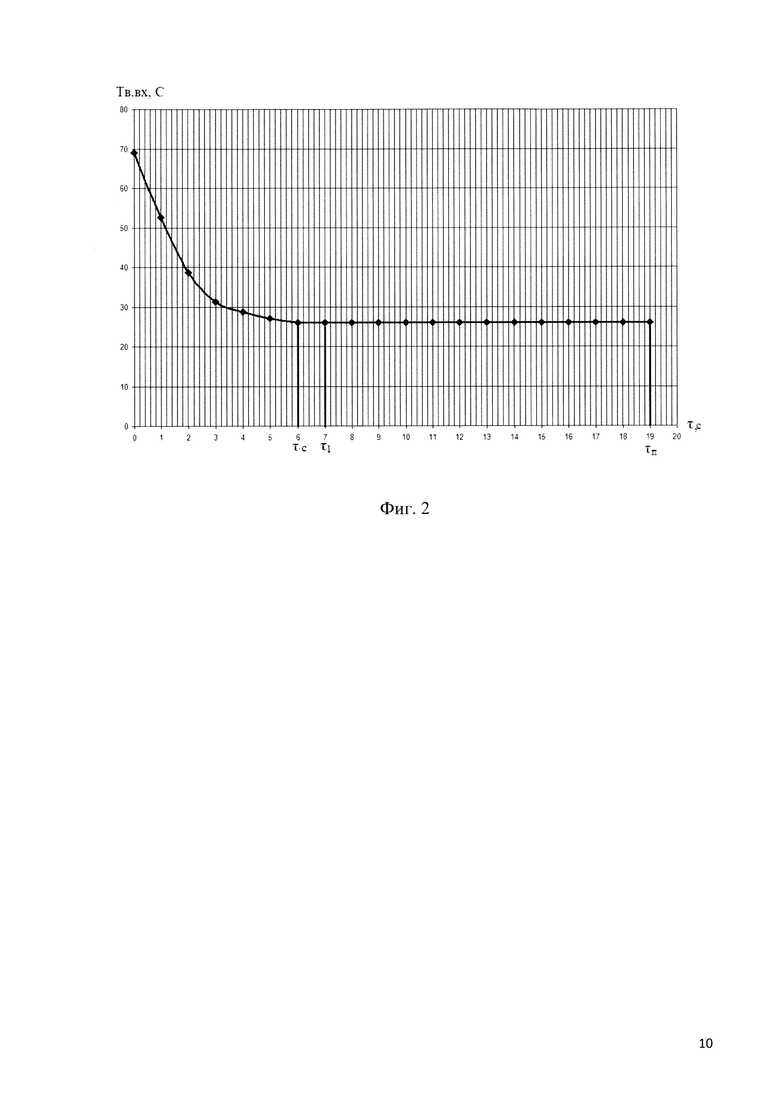

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена установка для реализации предлагаемого способа определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали, на фиг. 2 представлены результаты изменения температуры среды на входе в деталь в зависимости от времени продувки.

Установка для реализации предлагаемого способа определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали содержит рабочий участок 1 с закрепленной на нем препарированной для испытаний лопаткой, подъемное устройство 2 для извлечения тигля 3 с расплавом из муфельной печи 4, а также погружения лопатки в расплав и извлечения лопатки из расплава путем опускания тигля 3. Компрессор 5 соединен трубопроводом с расходомером 6, который далее соединен с первым электропневмоклапаном 7 для подачи воздуха в рабочий участок 1. Расходомер 6 снабжен манометром 8 и хромель-копелевой термопарой 9 для замера давления и температуры воздуха, установленными на входе в лопатку на рабочем участке 1.

Установка снабжена пневмоцилиндром 10 со штоком 11. На конце штока 11 закреплено приспособление для съема корки 12, часть которого, контактирующая с коркой цинка, выполнена в виде металлической пластины эквидестантной поверхности лопатки в верхнем сечении. Пневмоцилиндр 10 соединен с компрессором 5 воздушной магистралью 13, через второй электропневмоклапан 14. Выходные магистрали второго электропневмоклапана 14 подключены к верхней и нижней полости пневмоцилиндра 10 для перемещения штока в нижнее или верхнее положение. Установка имеет блок управления 15 с секундомером для переключения первого 7 и второго 14 электропневмоклапанов и записи времени их срабатывания.

Реализация указанным устройством предлагаемого способа определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали осуществляется следующим образом.

Препарированную для испытаний охлаждаемую деталь, например, лопатку газовой турбины, подсоединяют к рабочему участку 1, погружают с помощью подъемного устройства 2 в тигель 3 с расплавом цинка (в частности, марки Ц00), перегретого выше температуры кристаллизации Ткр=419.4°С на 40°С в муфельной печи 4, выдерживают в расплаве до достижения расплавом температуры кристаллизации цинка, продувают лопатку воздухом в течение τп=19 с. Манометром 8 и расходомером 6 регистрируют давление и расход воздуха Gв=7.8 г/с. Термопарами 9 замеряют температуру воздуха в расходомере 6 на входе и выходе из лопатки. Секундомер в блоке управления 15 измеряет время продувки. Перед погружением лопатки в тигель 3 шток 11 с приспособлением для съема корки 12 находятся в верхнем положении. В начальный момент продувки блок управления 15 переключает первый электропневмоклапан 7 на продувку лопатки воздухом, подаваемым от компрессора 5, и включает секундомер. При достижении температуры на входе в лопатку (фиг. 2) постоянного значения, блок управления 15 выдает сигнал на второй электропневмоклапан 14, воздух по воздушной магистрали 13 подается в верхнюю полость пневмоцилиндра 10, перемещая шток 11 и приспособление для съема корки 12 вниз. Корка металла снимается с лопатки и перемещается из положения I в положение II (фиг. 1). Время съема корки τ1=7 с фиксируется секундомером блока управления 15. После окончания продувки лопатки блок управления 15 отключает подачу воздуха, переключая первый электропневмоклапан 7 на дренаж, фиксирует время τп и выдает команду на извлечение лопатки из тигля 3, путем его опускания в муфельную печь 4. Измеряют толщину корки δ, образовавшейся на поверхности лопатки за промежуток времени (τп-τ1)=12 с. (фиг. 2). По результатам измерений рассчитывают плотность теплового потока q=δρL/(τп-τ1) и коэффициент теплопередачи К=q/(Tкр-Tв). Для критической точки входной кромки в среднем сечении лопатки плотность теплового потока q, рассчитанная по толщине корки q=685 кВт/м2, а К=2283 Вт/м2К.

На фиг. 2 показана зависимость температуры охлаждающей среды на входе в лопатку от времени испытаний по предлагаемому способу, откуда видно, что на начальном этапе продувки детали в жидкометаллическом термостате температура охлаждающей среды плавно меняется от 70°С до 26°С и далее остается практический постоянной. Съем первой корки при τ1=6 с (τ1>τс) обеспечивает формирование корки на поверхности лопатки в условиях стационарного режима.

При проведении испытания той же лопатки по способу-прототипу при τп=12 с, таком же расходе воздуха Gв и температуре воздуха в магистрали Т, плотность теплового потока в той же точке лопатки составила q=596 кВт/м2, а К=1985 Вт/м2К. Таким образом, продувка при том же времени 12 с приводит к тому, что в течение 6 секунд имеет место нестационарный процесс теплообмена, что приводит к уменьшению толщины корки на поверхности лопатки и погрешности в определении коэффициента теплопередачи в размере 15%.

Использование изобретения позволяет повысить точность определения коэффициента теплопередачи к охлаждающей среде за счет исключения погрешности, обусловленной начальным этапом продувки детали в условиях с нестационарным процессом теплообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ЧЕРЕЗ СТЕНКУ КОНВЕКТИВНО ОХЛАЖДАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2084881C1 |

| Способ определения коэффициента теплопередачи | 1990 |

|

SU1822959A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2001 |

|

RU2220409C2 |

| Способ определения коэффициента теплопередачи | 1982 |

|

SU1081504A1 |

| Способ определения коэффициента теплопередачи | 1986 |

|

SU1341505A1 |

| СПОСОБ КОНТРОЛЯ ОХЛАЖДАЕМОЙ СТЕНКИ С ОТВЕРСТИЯМИ | 1996 |

|

RU2117164C1 |

| Способ определения коэффициента теплоотдачи детали | 2022 |

|

RU2796333C1 |

| Способ определения коэффициента теплопередачи | 1975 |

|

SU550008A1 |

| СПОСОБ ЛИТЬЯ ДЕТАЛЕЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2167739C1 |

Изобретение относится к теплофизическим измерениям и направлено на определение коэффициента теплопередачи в конвективно охлаждаемых деталях, например в лопатках газовых турбин. Предложен способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали, включающий погружение исследуемой детали в расплав высокотеплопроводного металла, перегретого выше температуры его кристаллизации, охлаждение расплава и детали до температуры кристаллизации, продувку детали охлаждающей средой с замером времени продувки и температуры среды на входе в деталь, извлечение ее из расплава и измерение толщины отвержденной корки металла с последующим расчетом коэффициента теплопередачи. Причем в процессе испытания детали при ее нахождении в расплаве в момент времени τ1 снимают первую корку, причем τ1≥τс, где τс - время стабилизации температуры охлаждающей среды на входе в деталь. По окончании продувки в момент времени τп после извлечения детали измеряют толщину второй корки, после чего определяют коэффициент теплопередачи по формуле

где δ - толщина второй корки металла, образовавшейся на поверхности детали за промежуток времени (τп - τ1) при продувке в кристаллизирующемся расплаве; τ1 - время съема первой корки; τп - время окончания продувки; L - теплота кристаллизации; ρ - плотность расплавленного металла; Ткр - температура кристаллизации расплава и Тв - температура охлаждающей среды. Технический результат - повышение точности определения коэффициента теплопередачи в конвективно охлаждаемых деталях. 2 ил.

Способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали, включающий погружение исследуемой детали в расплав высокотеплопроводного металла, перегретого выше температуры его кристаллизации, охлаждение расплава и детали до температуры кристаллизации, продувку детали охлаждающей средой с замером времени продувки и температуры среды на входе в деталь, извлечение ее из расплава и измерение толщины отвержденной корки металла с последующим расчетом коэффициента теплопередачи, отличающийся тем, что в процессе испытания детали при ее нахождении в расплаве в момент времени τ1 снимают первую корку, причем τ1≥τс, где τс - время стабилизации температуры охлаждающей среды на входе в деталь, а по окончании продувки в момент времени τп после извлечения детали из расплава измеряют толщину второй корки, после чего определяют коэффициент теплопередачи по формуле  где δ - толщина второй корки металла, образовавшейся на поверхности детали за промежуток времени (τп - τ1) при продувке в кристаллизирующемся расплаве; τ1 - время съема первой корки; τп - время окончания продувки; L - теплота кристаллизации; ρ - плотность расплавленного металла; Ткр - температура кристаллизации расплава и Тв - температура охлаждающей среды.

где δ - толщина второй корки металла, образовавшейся на поверхности детали за промежуток времени (τп - τ1) при продувке в кристаллизирующемся расплаве; τ1 - время съема первой корки; τп - время окончания продувки; L - теплота кристаллизации; ρ - плотность расплавленного металла; Ткр - температура кристаллизации расплава и Тв - температура охлаждающей среды.

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ЧЕРЕЗ СТЕНКУ КОНВЕКТИВНО ОХЛАЖДАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2084881C1 |

| Способ определения коэффициента теплопередачи | 1982 |

|

SU1081504A1 |

| Способ определения коэффициента теплопередачи | 1975 |

|

SU550008A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2001 |

|

RU2220409C2 |

| Способ определения коэффициента теплопередачи | 1990 |

|

SU1822959A1 |

| Способ определения коэффициента теплопередачи | 1986 |

|

SU1341505A1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2217453C1 |

Авторы

Даты

2019-01-22—Публикация

2018-04-27—Подача