ш

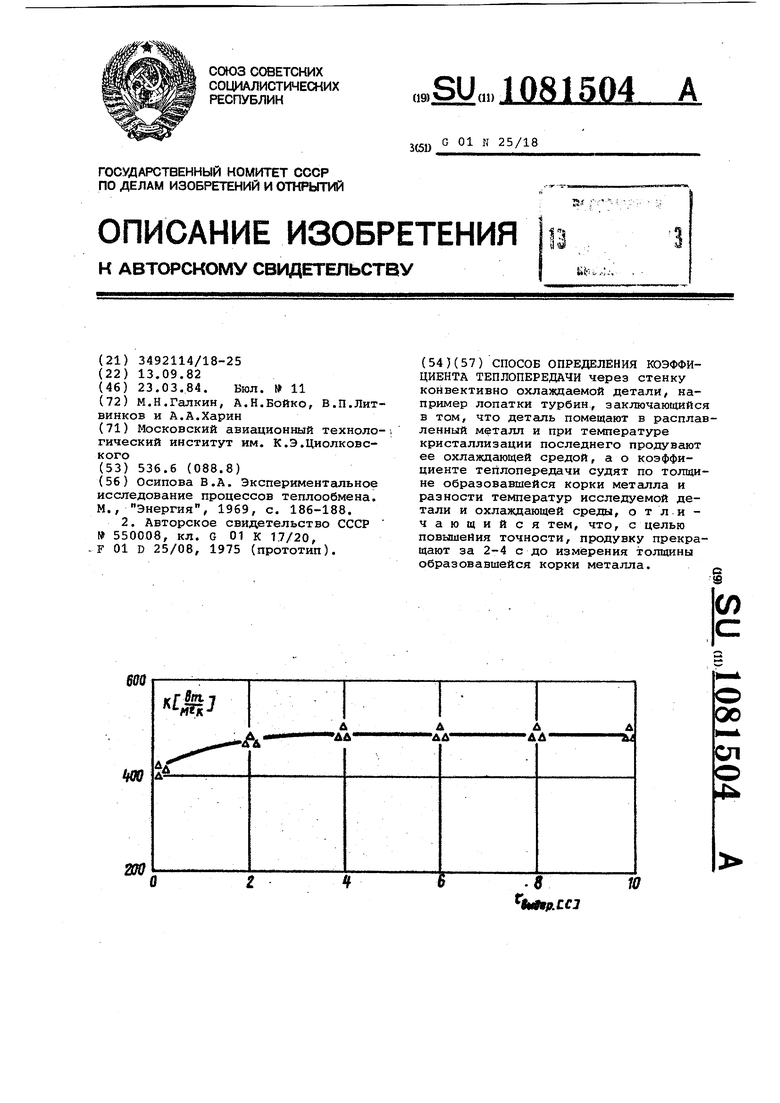

8 Ю Мвр.ссз Изобретение относится к области теплофизических измерений и может -.найти применение в отраслях промыш ленности, связанных с разработкой и изготовлением теплообменников и тепловых машин различного назначения, в частности для определения теплопередачи к воздуху в лопатках газовых турбин. Известен способ определения коэффициента теплопередачи при обогре ве контролируемого объекта конденсирующимся, слегка перегретым водяньлм паром Cl J. Недостатком данного способа является высокая трудоемкость и практическая невозможность использования для определения коэффициента теплопередачи в малоразмерных тепло обменниках, имеющих сравнительно сложную форму, например в лопатках газовых турбин. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ 23 определения коэффициента теплопередачи через стенку конвективно охлаж даемой детали, например, лопатки турбины, заключающийся в том, что деталь помещают в расплавленный металл, и при температуре кристаллизации последнего продувают ее охлаж дающей средой, а о коэффициенте, теп лопередачи судят по толщине образовавшейся корки металла и разности температур исследуемой.детали и охлаждающей среды и вычисляют коэффициент теплопередачи по формуле V Т хр - Т g , толщина корки металла, образовавшейся на детали при ее продувке в к ри с т алли 3 ирующемс я расплаве, время продувки; теплота кристаллизации и плотность расплавленного металла; Т ,Tg - температуры кристаллиза ции расплава и охлаждаю щей среды, соответствен на. Недостатком известного способа является наличие погрешности, обусловленной увеличением термического сопротивления стенки в процессе затвердевания металла, в результате увеличивается температурный перепад в стенке и корке и уменьшается толщина корки металла в сравнении с фактической, соответствующей плот-ности теплового потока для заданно го, режима проведения опыта. Целью изобретения является повышение точности определения коэффициента теплопередачи. Указанная цель достигается тем, что согласно способу определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали, например лопатки турбины, заключающемуся в том, что деталь помещают в расплавленный металл и при температуре кристаллизации последнего продувают ее охлаждающей средой, а о коэффициенте теплопередачи судят по толщине образовавшейся корки металла и разности температур исследуемой детали и охлаждающей среды, продувку прекращают за 2-4 с до измерения толщины образовавшейся корки металла. На чертеже приведена диаграмма зависимости коэффициента теплопередачи к воздуху от времени выдержки лопатки газовой турбины. При выдерживании детали в расплаве после окончания продувки перепад температуры в стенке и корке становится равным нулю. Часть отводимого тепла затрачивается на перестройку температурного поля стенки в процессе продувки. Остальное тепло поступает к воздуху от кристаллизующегося металла, который при этом затвердевает на наружной поверхности детали. Следовательно, утолщение корки металла на поверхности детали в течение 2-4 с после прекращения ее продувки означает , что отвод тепла в деталь продолжается и связан с выравниванием температуры в системе деталь-расплав. При этом толщина корки возрастает на величину, пропорциональную значению этого перепада. По этой причине уменьшается погрешность определения плотности теплового потока к воздуху и, следовательно, уменьшается погрешность определения коэффициента теплопередачи. Пример. Лопатку газовой турбины с высотой пера 0,1 ми хордой 0,03 м помещали в расплавленный цинк марки ЦВЧ, после достижения температуры кристаллизации цинка 419,4 С продували лопатку воздухом при температуре на входе в замок, равной 60°С, расходом 3 10 кг/с в течение 15 с. После отключения продувки лопатку выдерживали 4 с в расплаве извлекали из расплава. Толщина корки в области входной кромки среднего сечения лопатки составила 0,002 м. Коэффициент теплопередачи, расчитанный по указанной формуле, оказался равным 440 , Аналогично определялся коэффициент теплопередачи при выдержке лопатки в расплаве после окончания продувки в течение О, 1,2, б, 8и10с. Результаты.опытов приведены на чертеже. Из него следует, что при зна31081504

чении времени выдержки 2-4 с значе- Использование предлагаемого спония коэффициента теплопередачи ксоба по сравнению с известныгд обесвоздуху практически остаются такимипечивает уменьшение погрешности опреже, как и при 6, 8 и 10 с.деления коэффициента теплопередачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали | 2018 |

|

RU2677973C1 |

| Способ определения коэффициента теплопередачи | 1986 |

|

SU1341505A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ЧЕРЕЗ СТЕНКУ КОНВЕКТИВНО ОХЛАЖДАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2084881C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2001 |

|

RU2220409C2 |

| Способ определения коэффициента теплопередачи | 1990 |

|

SU1822959A1 |

| Способ определения коэффициента теплопередачи | 1975 |

|

SU550008A1 |

| Способ определения коэффициента теплоотдачи | 1988 |

|

SU1474284A2 |

| Способ определения коэффициента теплоотдачи детали | 2022 |

|

RU2796333C1 |

| СПОСОБ КОНТРОЛЯ ОХЛАЖДАЕМОЙ СТЕНКИ С ОТВЕРСТИЯМИ | 1996 |

|

RU2117164C1 |

| Способ определения коэффициента теплопередачи | 1987 |

|

SU1506341A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ через стенку конвективно охлаждаемой детали, например лопатки турбин, заключающийся в том, что деталь помещают в расплавленный металл и при температуре кристаллизации последнего продувают ее охлаждающей средой, а о коэффициенте теплопередачи судят по толщине образовавшейся корки металла и разности температур исследуемой детали и охлаждающей среды, о тли чающийся тем, что, с целью повышейия точности, продувку прекращают за 2-4 с до измерения толщины образовавшейся корки металла. ,., т гГ 8п11 WO 00 СП о 4

| Осипова В.А | |||

| Экспериментальное исследование процессов теплообмена | |||

| М., Энергия, 1969, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения коэффициента теплопередачи | 1975 |

|

SU550008A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-23—Публикация

1982-09-13—Подача