Изобретение относится к области обогащения полезных ископаемых и может быть использовано при переработке руд техногенных месторождений, в частности, отходов хроматного производства и хромсодержащих отходов металлургических и химических предприятий, с получением концентратов для хроматного, огнеупорного производств и химической промышленности.

Известны способы обогащения хромитовых руд, в которых хромсодержащие минералы существуют в форме крупных частиц. В этом случае дробленая руда подвергается воздушной сепарации, или применяется ручная выборка пустой породы из крупных и средних классов руды [1].

Однако эти способы применимы для крупно-вкрапленных руд.

Известны способы обогащения хромовой руды, включающие термохимическую и гидрометаллургическую обработку руды, содержащей в качестве примеси оливин, из которого гидрометаллургическими методами получают белую магнезию [2].

Хотя известный способ позволяет вовлечь в переработку бедные некондиционные руды, он отличается большими затратами на термохимическую обработку всего объема руды, экологически вреден.

Наиболее близким техническим решением является традиционный способ обогащения хромитовых руд гравитационными методами [3].

Сущность известного способа заключается в стадиальном дроблении и измельчении руды, содержащей хромиты, до крупности минус 0,5 мм и применении межстадиальных операций обогащения в тяжелых жидкостях, на отсадочных машинах и (или) на концентрационных столах. Обогащению подвергается хромитовая руда с массовой долей двуокиси хрома более 30%, крупновкрапленная. Получают концентрат, содержащий 55% двуокиси хрома и отвальные хвосты с содержанием двуокиси хрома более 5%.

Недостатком известного способа является недостаточно высокое извлечение окиси хрома в концентрат, большой выход отвальных хвостов, складируемых в отвалы.

Объектом настоящего изобретения являются отходы хроматного производства, способ переработки которых с целью извлечения из них хромсодержащих соединений и возврата их в производственный процесс не известен.

Это связано с тем, что в отходах хроматного производства низкое содержание хрома (менее 4-6% двуокиси хрома), а частицы хромсодержащих соединений имеют малый размер (менее 40 мкм) и заключены в агрегаты и частицы других химических соединений.

Хромсодержащие отходы складируются в шламохранилищах и отвалах, образуя техногенные месторождения, и являются источником загрязнений бассейнов рек и водоемов, ухудшая экологическую обстановку регионов их местонахождения.

В составе отходов хроматного производства обнаружены следующие основные соединения: Ca6Al4Cr2O5; K(Cr, Ti, Fe, Mg)12O14; Ca5(OH)(Cr2O4)3; (K0,2N0,8)Cr2O4; Na2Ca2Si2(Cr2O3)5; (Mg, Fe)(Cr, Al)2O4; MgO; CaCO3;

Ma2CO3•10H2O; Mg3(OH)4Si2O5; Ca2MgAlFeO6; K2Ca(CO3)2.

Тонкие частицы этих соединений образуют агломераты с тонким взаимным прорастанием частиц.

Предлагаемое изобретение позволит достичь технический результат, обеспечивающий извлечение хрома из отходов хроматного производства, вовлечение в переработку техногенных месторождений хромсодержащих материалов, улучшение экологической обстановки.

Технический результат достигается тем, что в способе обогащения хромсодержащих материалов, включающем стадиальное измельчение материала и разделение его гравитационными методами, обогащению подвергается новое исходное сырье - отходы хроматного производства, при гравитационном разделении которого выделяют три конечных продукта: хромсодержащий концентрат, магнийсодержащий концентрат и концентрат соединений легких металлов. Гравитационное разделение производят в две стадии. Исходный материал измельчают до крупности, при которой происходит раскрытие зерен легких металлов, и направляют на первую стадию гравитационного обогащения, в процессе которого получают легкую фракцию в виде концентрата соединений легких металлов и тяжелую фракцию в виде хром- и магнийсодержащего промпродукта, который подвергают доизмельчению, измельченный промпродукт направляют на гравитационное разделение на хромсодержащий концентрат (тяжелая фракция) и магнийсодержащий концентрат (легкая фракция).

Полученные концентраты являются кондиционными продуктами для химической промышленности. Хромсодержащий концентрат возвращается в хроматное производство как составная часть шихты при обжиге хромитов. Концентрат соединений легких металлов может быть использован при производстве огнеупоров, а также в химической промышленности для производства солей калия, натрия, кальция и магния. Магнийсодержащий концентрат найдет применение в производстве огнеупоров и в химической промышленности для получения магния и его соединений.

Способ может быть применен в промышленности с использованием известных методов гравитационного обогащения: разделением в тяжелых жидкостях, гидравлической классификации, отсадки, на гравитационных столах, центробежных сепараторах и др.

Необходимая тонина помола на первой и второй стадиях измельчения устанавливается известными методами в зависимости от вещественного и минералогического состава перерабатываемого сырья, например, в первой стадии измельчение материала осуществляется до крупности 0,040-0 мм, а во второй стадии до крупности 0,020-0 мм.

Сущность изобретения заключается в следующем.

Хромсодержащий материал, в частности отходы хроматного производства, измельчается до крупности, при которой происходит раскрытие зерен соединений легких металлов, и поступает на первую стадию гравитационного разделения, в процессе которого выделяли тяжелую фракцию, представляющую промпродукт, содержащий хром- и магнийсодержащие соединения и их сростки и агломераты, и легкую фракцию в виде концентрата соединений легких металлов: калия, натрия, магния, кальция и др. Промпродукт, содержащий хром-и магнийсодержащие соединения, подвергают второй стадии измельчения с последующим гравитационным разделением на хромсодержащий и магнийсодержащий концентраты. Тонину помола во второй стадии измельчения промпродукта подбирают до уровня, обеспечивающего раскрытие зерен хромсодержащих соединений. Три полученных конечных концентрата являются готовыми продуктами для дальнейшей их переработки.

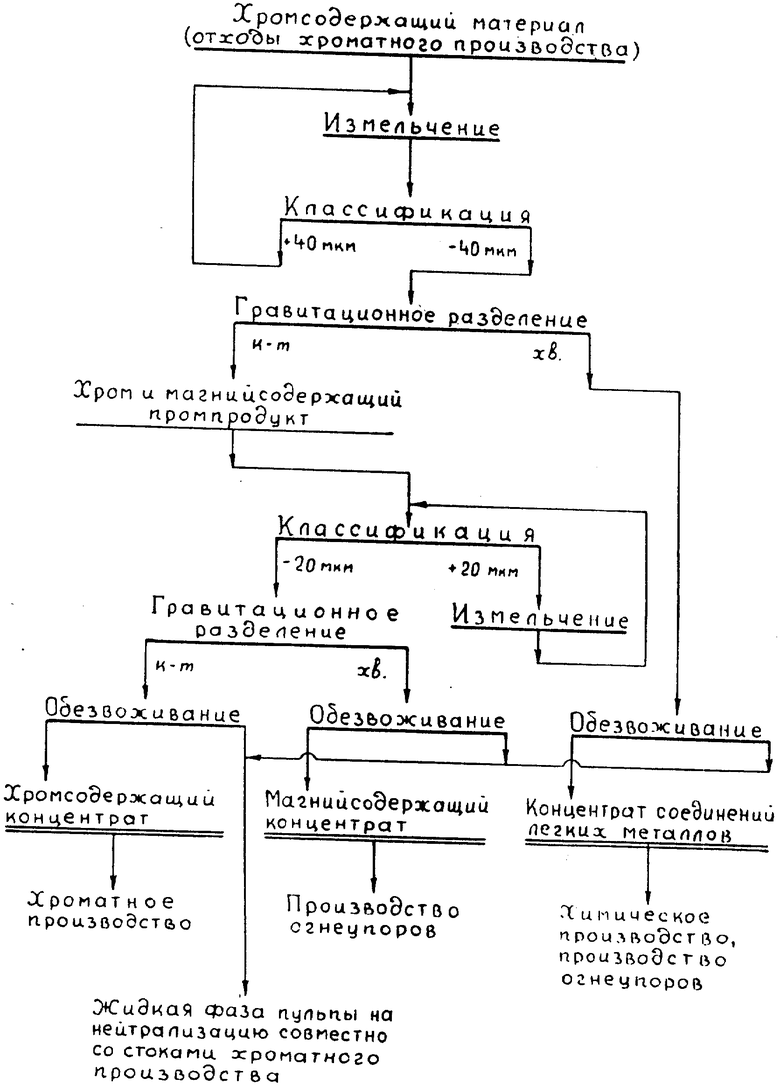

Пример. Предлагаемый способ реализован тремя методами гравитационного обогащения - на концентрационных столах, с помощью гидравлической классификации и на центробежных классификаторах для мокрого обогащения на пробе отходов хроматного производства, отобранной в шламохранилище АО "Хромпик", по схеме, представленной на чертеже.

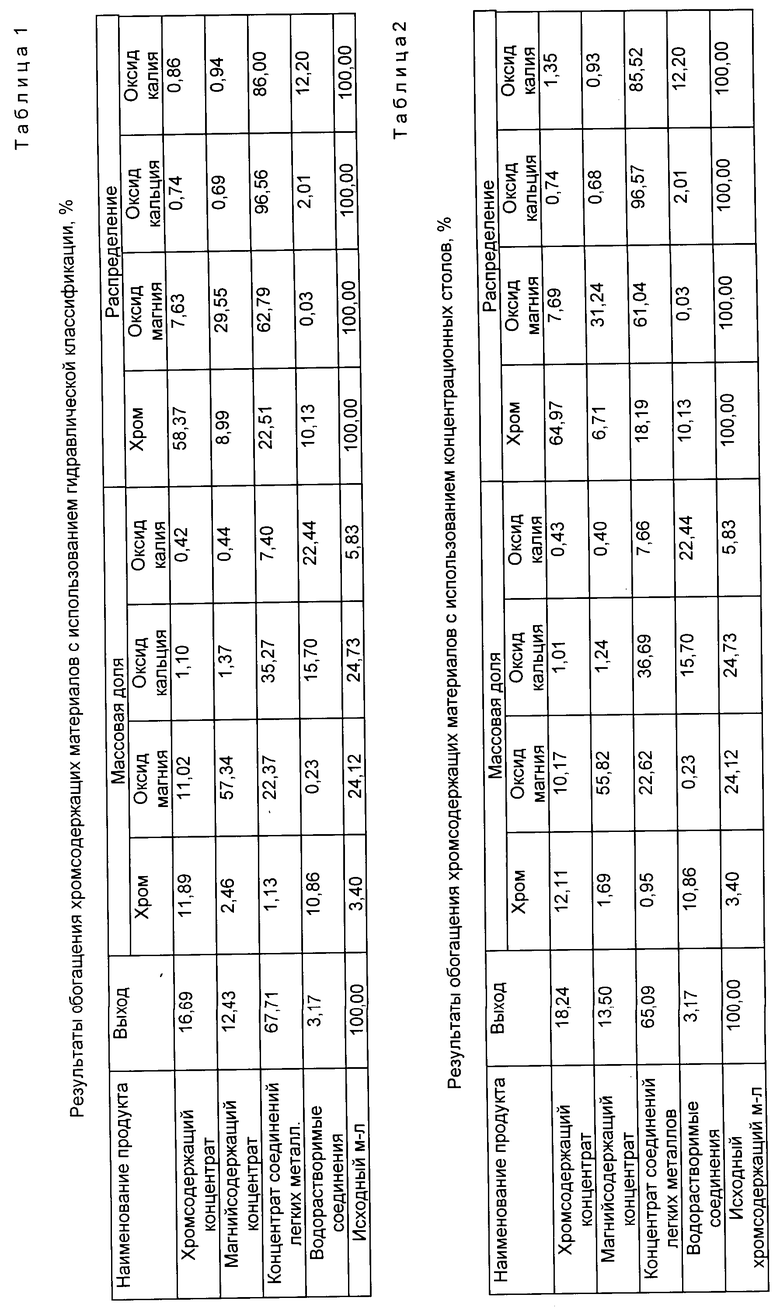

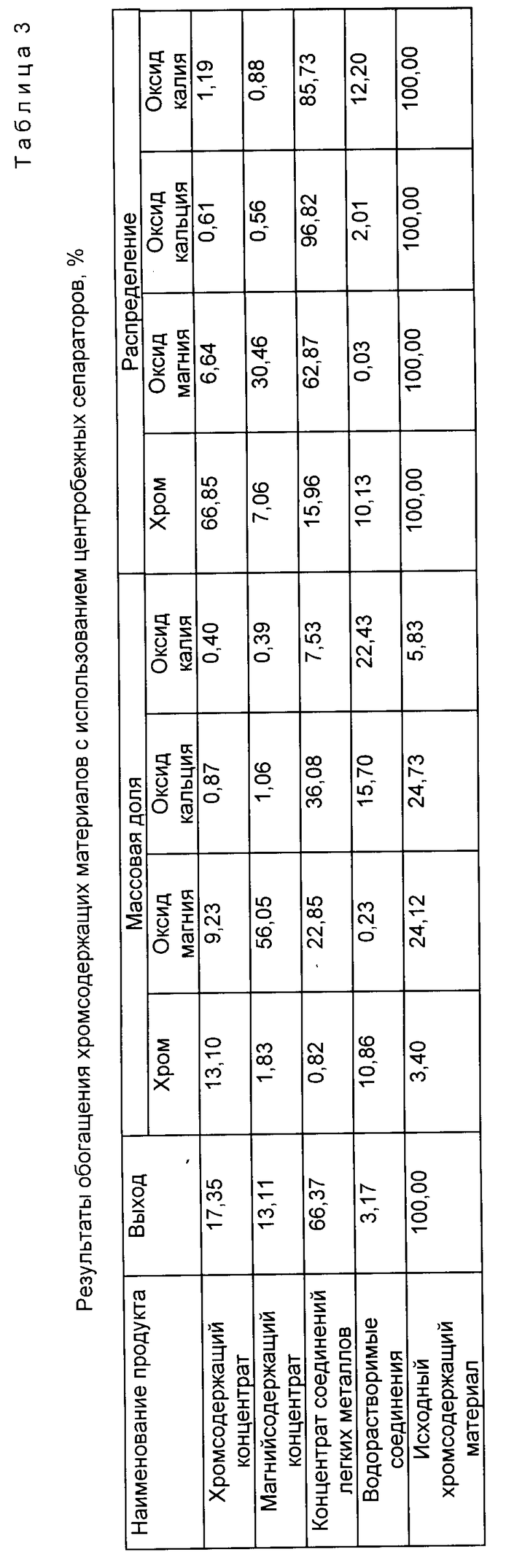

Обогащению подвергался материал, содержащий в массовых долях хрома - 3,4%, оксида кальция - 24,73%, оксида магния - 24,12%, оксида калия - 5,83%. Результаты обогащения хромсодержащих материалов представлены в табл. 1 - 3.

Исходный материал измельчали до крупности 0,040-0 мм, после чего гравитационными методами в концентрат извлекали соединения, имеющие наибольшую плотность: хром- и магнийсодержащие соединения, их сростки и агрегаты, получали промпродукт. Прочие соединения извлекались в хвосты операции и являлись концентратом соединений легких металлов.

Промпродукт, содержащий хром-и магнийсодержащие соединения, подвергали второй стадии избирательного измельчения до крупности 0,020-0 мм и последующему гравитационному селективному разделению на хромсодержащий концентрат и магнийсодержащий концентрат.

Анализ полученных результатов обогащения (табл. 1-3) показал, что предлагаемым способом из отходов хроматного производства получены три конечных продукта для химической промышленности: хромсодержащий концентрат с массовой долей хрома 11,89-13,10% при извлечении 58,37-66,85%, причем массовая доля хромсодержащих соединений составляет 75-85%, является составной частью шихты для хроматного производства; концентрат оксида магния или магнийсодержащий концентрат с массовой долей оксида магния 55,82 - 57,34% при его извлечении 29,55-31,24% найдет применение в производстве огнеупоров и в химической промышленности; концентрат соединений легких металлов может быть использован в производстве огнеупоров.

В составе исходного сырья присутствуют водорастворимые соединения хрома и других металлов, которые при обогащении переходят в жидкую фазу пульпы, последняя поступает на станцию нейтрализации совместно со стоками хроматного производства.

Таким образом, предлагаемый способ обогащения хромсодержащих материалов позволяет вовлечь в переработку техногенные месторождения отходов хроматного производства, обеспечить получение кондиционных продуктов для химической промышленности, улучшить экологическую обстановку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ХРОМСОДЕРЖАЩИХ ОТХОДОВ ФЕРРОСПЛАВНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2136376C1 |

| СПОСОБ ОБОГАЩЕНИЯ ОКИСЛЕННЫХ МЕДНЫХ РУД | 1992 |

|

RU2012416C1 |

| Способ обогащения пирофиллитсодержащего минерального сырья (Варианты) | 2002 |

|

RU2222384C2 |

| СПОСОБ ОБОГАЩЕНИЯ МЕДЬСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2130808C1 |

| СПОСОБ ОБОГАЩЕНИЯ СПЛОШНЫХ СУЛЬФИДНЫХ МЕДНЫХ, И/ИЛИ МЕДНО-ЦИНКОВЫХ, И/ИЛИ ПИРИТНЫХ РУД | 2001 |

|

RU2192313C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| МОДИФИКАТОР ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1995 |

|

RU2087204C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО СУЛЬФИДНОГО МЕДНО-ЦИНКОВОГО КОНЦЕНТРАТА | 1991 |

|

RU2042431C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ РУД | 1992 |

|

RU2038860C1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано при переработке руд техногенных месторождений, в частности отходов хроматного производства и хромсодержащих отходов металлургических и химических предприятий. Способ предусматривает стадиальное измельчение отходов хроматного производства и разделение измельченного материала гравитационными методами с получением хромсодержащего концентрата, магнийсодержащего концентрата и концентрата, содержащего соединения легких металлов. Исходный материал измельчают и направляют на первую стадию гравитационного разделения, в процессе которого получают легкую фракцию в виде концентрата соединений легких металлов и тяжелую фракцию в виде хром- и магнийсодержащего промпродукта, который подвергают доизмельчению, с последующим гравитационным разделением на хромсодержащий концентрат и магнийсодержащий концентрат. Способ позволяет, кроме увеличения извлечения хрома из отходов, вовлечь в переработку техногенные месторождения хромсодержащих материалов, улучшить экологическую обстановку. 1 з.п.ф-лы, 3 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 56-5386, B 02 C 19/00, 1981 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 836177, C 22 B 34/32, 1981 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Справочник по обогащению руд | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Недра, 1974, с.309-312. | |||

Авторы

Даты

1998-08-20—Публикация

1996-06-24—Подача