Изобретение относится к области энергомашиностроения, химического машиностроения, машиностроения для пищевой и холодильной промышленности и может быть использовано при производстве аппаратов различного назначения, содержащих трубы в качестве элементов конструкции, а именно: кожухотрубных и иных теплообменников.

Известен способ крепления концов тонкостенных труб в отверстиях трубных решеток, заключающийся в том, что в отверстиях трубных решеток размещают концы труб, вводят в них вставки-патрубки и производят их совместную развальцовку (SU, авторское свидетельство, 625817, B 21 D 39/06, 1978) [1].

Указанный известный способ [1] не обеспечивает требуемую прочность и герметичность при креплении в трубных решетках концов труб с толщиной стенки от 0,2 до 0,4 мм.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение надежности соединения за счет увеличения сцепления трубы с решеткой.

Поставленная задача решается тем, что в известном способе крепления концов тонкостенных труб в отверстиях трубных решеток, заключающемся в том, что в отверстиях трубных решеток размещают концы труб, вводят в них вставки-патрубки и производят их совместную развальцовку, перед установкой вставок-патрубков осуществляют предварительную развальцовку концов труб в отверстиях решеток, причем предварительную и совместную развальцовку производят в холодном состоянии.

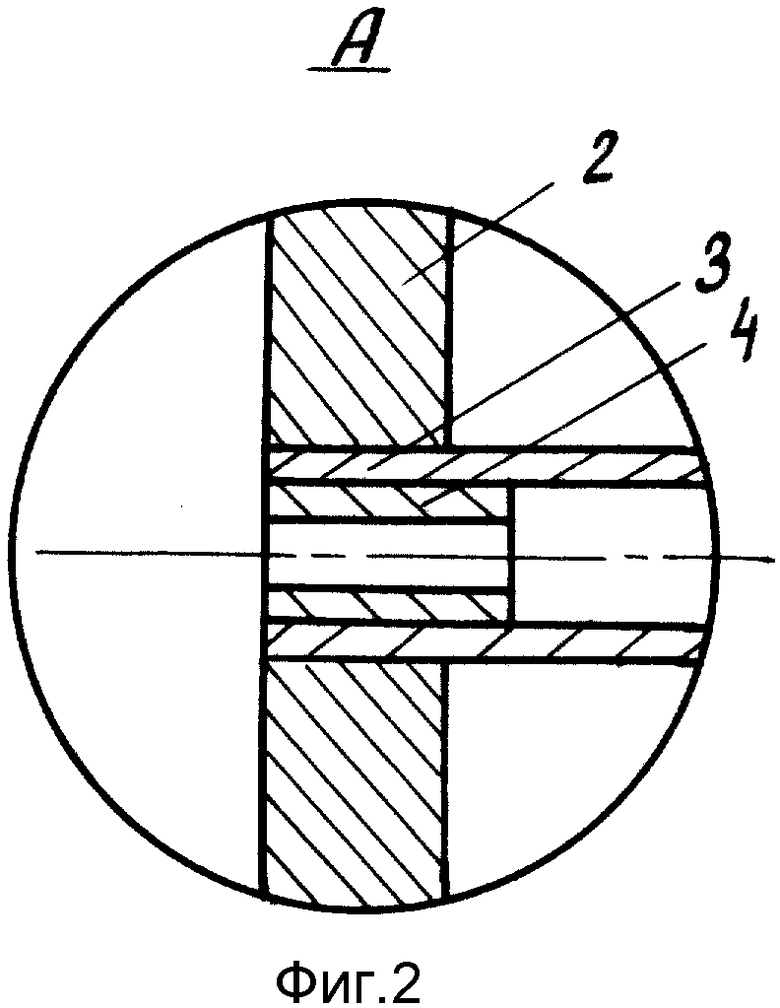

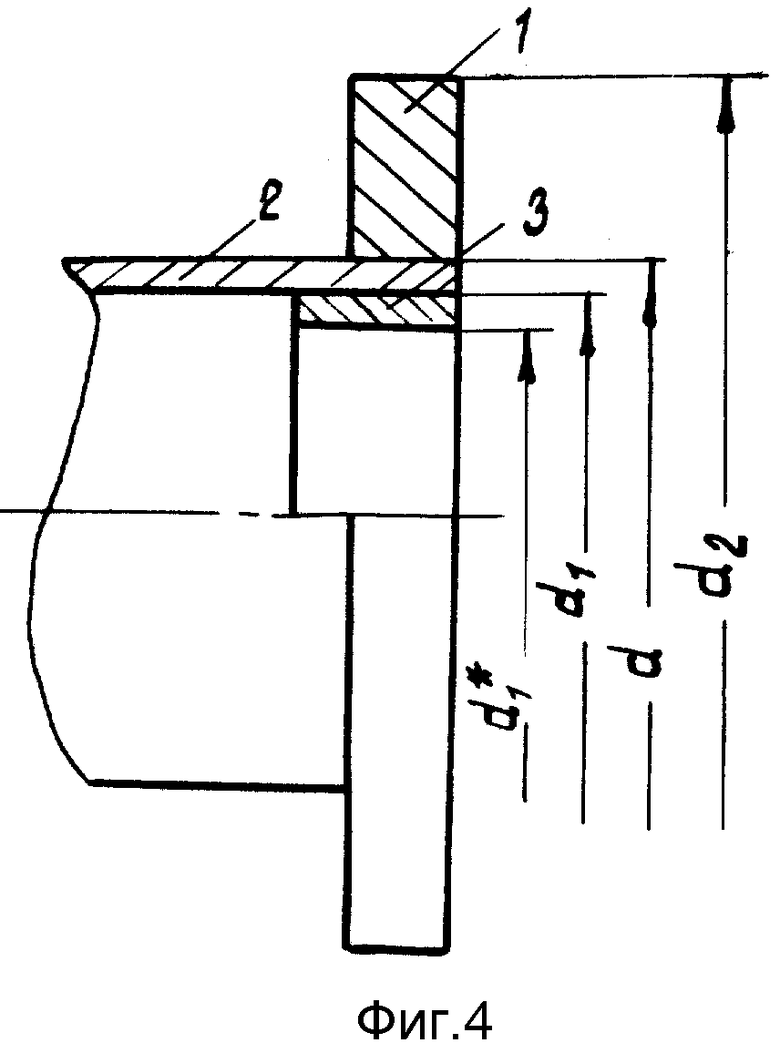

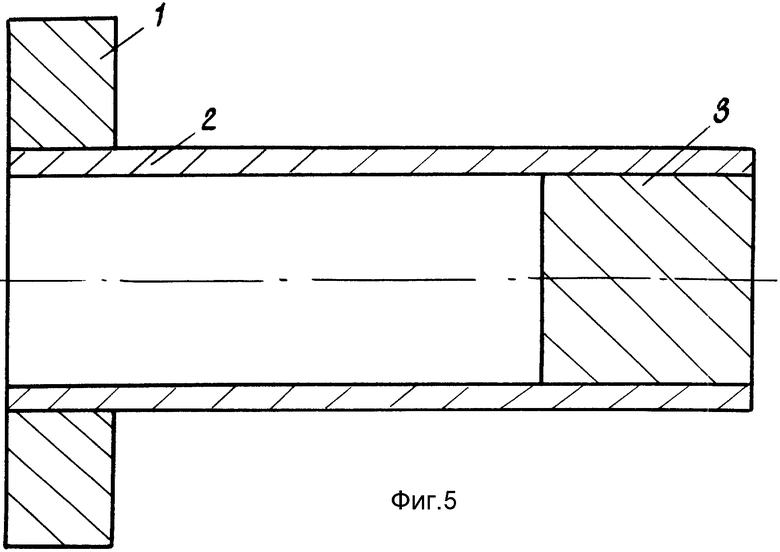

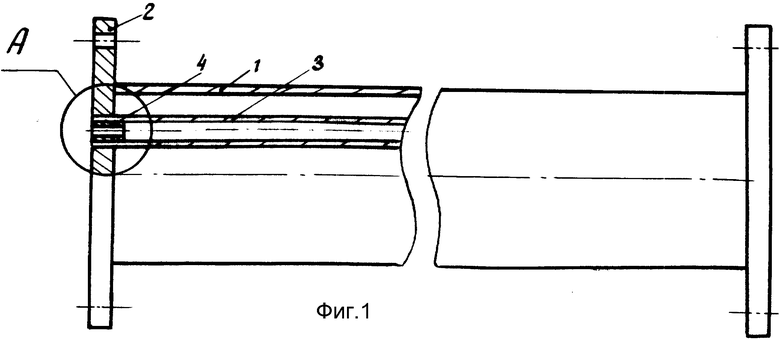

На фиг. 1 изображена трубная решетка в сборе с тонкостенной трубой и вставкой-патрубком; на фиг. 2 - узел А на фиг. 1; на фиг. 3 - соединение трубной решетки с трубой без вставки-патрубка; на фиг. 4 - соединение трубной решетки с трубой с использованием вставки-патрубка; на фиг. 5 - соединение трубной решетки с тонкостенной трубой, в полости которой размещен цилиндр из мягкой стали; на фиг. 6 - то же, при наличии вставки-патрубка.

Устройство, реализующее способ, содержит корпус теплообменника 1, с ним соединяется трубная решетка 2, в отверстиях которой сначала развальцованы концы тонкостенных труб 3, а затем совместно с трубами и тонкостенные вставки-патрубки 4.

Пример. Эффективность предложенного способа крепления концов тонкостенных труб в отверстиях трубных решеток первоначально была проверена расчетами величины контактного давления между наружной поверхностью развальцованной трубы и поверхностью отверстия трубной решетки в двух вариантах: без тонкостенной вставки-патрубка и с ней.

Именно величиной контактного давления в соединении трубы с трубной решеткой определяется прочность их соединения. Величина контактного давления, в свою очередь, обратно пропорциональна сумме радиальных податливостей трубной решетки и развальцованной в ее отверстии трубы.

Радиальные податливости были рассчитаны в соответствии с рекомендациями в связи с изготовлением теплообменников соединения трубки из нержавеющей стали 12Х18Н10Т, имеющей наружный диаметр d =16 мм и внутренний диаметр d1 = 15,2 мм (толщина стенки трубки равна 0,4 мм) с трубной решеткой из стали 45.

Рассчитываемое соединение показано на фиг. 3, 4. Соединение содержит трубную решетку 1, в отверстии которой сначала развальцована тонкостенная трубка 2 (фиг. 3), а затем и вставка- патрубок 3 (фиг. 4).

Вариант 1. Соединение осуществлено без вставки-патрубка (фиг. 3).

1.1. Коэффициент радиальной податливости трубки рассчитывается по формуле

λ1= d{[1+(d1/d)2]/[1+(d1/d)2]-ν1}/2E1,

где d = 16 мм - посадочный диаметр; d1 = 15,2 мм - внутренний диаметр трубки; E1 = 18800 кр/мм2 - модуль упругости для стали 12Х18Н10Т; и ν1= 0,3 - коэффициент Пуассона для стали 12Х18Н10Т.

Расчет по формуле (1) дает

λ1 = 8,176•10-3 мм/кг

1.2. Коэффициент радиальной податливости трубной решетки рассчитывается до формуле

λ2= d{[1+(d/d2)2]/[1+(d/d2)2]+ν2}/2E2

где

d = 16 мм - посадочный диаметр;

d2 = 28 мм - наружный диаметр трубной решетки, в отверстии которой развальцовывалась одна тонкостенная трубка диаметром 16/15,2 мм для последующих испытаний на прочность их соединения на разрывной машине;

E2 = 20000 кг/мм - модуль упругости стали 45;

ν = 0,3 - коэффициент Пуассона для стали 45.

Расчет по формуле (2) дает; λ2 = 9,078•10-4 мм/кг

1.3. Контактное давление в соединении трубки с трубной решеткой определяется по формуле

q = δ/2(λ1+λ2)

где δ = О, 1 мм - величина натяга в соединении, так что имеем

q = 0,1/2 (8,176•10-3 + 9,078•10-4) = 5,5043 кг/мм2

Вариант 2. Соединение со вставкой-патрубком

Полагаем, что вставка-патрубок изготовлена из той же стали 12Х1810Т и имеет ту же толщину стенки 0,4 мм, что и тонкостенная трубка, в которую она вставляется.

Тогда в месте развальцовки в трубной решетке тонкостенной трубки и вставленного в нее патрубка сохраняется диаметр посадочного места (d = 16 мм), а внутренний диаметр трубки с патрубком становится равным

d

2.1. Коэффициент радиальной податливости трубки со вставкой- патрубком определяется по формуле (1) следующим образом

2.2. Коэффициент радиальной податливости трубной решетки сохраняет свою величину = 9,078•10-4 мм/кг

= 9,078•10-4 мм/кг

2.3. Контактное давление в соединении трубки со вставкой с трубной решеткой при натяге δ = 0,1 мм равно  = 0,1/2. (3,926•10-3 + 9,078•10-4) = 10,3438 кг/мм2.

= 0,1/2. (3,926•10-3 + 9,078•10-4) = 10,3438 кг/мм2.

Отношение контактных давлений в соединении трубной решетки и тонкостенной трубки в вариантах 1 и 2 равно k = q2/q1 = 1,879

Таким образом, проведенные расчеты свидетельствуют о том, что применение способа холодной развальцовки тонкостенных труб с использованием тонкостенной вставки-патрубка увеличивает величину контактного давления, а, следовательно, и прочность их соединения с трубной решеткой почти в два раза.

Численные расчеты были дополнены стендовыми испытаниями прочности соединения трубной решетки и описанных выше тонкостенных трубок из нержавеющей стали 12Х18Н10Т без вставки-патрубка и с ней.

Наружные и внутренние диаметры трубок, вставок-патрубков и трубной решетки при испытаниях на прочность соединения были теми же, что и указанные в проведенных выше расчетах: наружный диаметр трубки d = 16 мм, внутренний диаметр трубки d1 = 15,2 мм, внутренний диаметр вставки-патрубка, d

Трубки длиной L = 250 мм каждая одним концом развальцовывались (со вставкой-патрубком и без нее) в отверстии, находящемся в центре трубной решетки, изготовленной из стали 45 и имевшей наружный диаметр (d2 = 28 мм при толщине 20 мм.

С помощью динамометрического устройства устанавливались определенные величины крутящего момента в конце процесса развальцовки. В противоположный конец тонкостенной трубки вводился с минимальным зазором сплошной цилиндр из мягкой стали (фиг. 5, 6).

Трубная решетка с развальцованной тонкостенной трубкой без вставки-патрубка или с ней и противоположный конец тонкостенной трубки с установленным в нем цилиндром из мягкой стали закреплялись в захваты разрывной машины марки Р-5.

Для представительности результатов испытаний была исследована прочность соединения шести указанных выше "сборок" при развальцовке в отверстии трубной решетки тонкостенных трубок без вставок-патрубков и столько же "сборок" при последовательной развальцовке в трубной решетке сначала тонкостенной трубки, а затем и вставки-патрубка в ней.

При проведении испытаний во всех шести "сборках" без вставки- патрубка тонкостенная трубка выдергивалась без разрушения из отверстия трубной решетки, а из всех шести "сборок" со вставкой-патрубком тонкостенная трубка не выдергивалась из отверстия трубной решетки и при определенном усилии деформировалась и затем разрушалась.

Таким образом, изобретение обеспечивает высокую прочность соединения тонкостенной трубы с трубной решеткой, и, следовательно, надежность созданных с его использованием аппаратов, обладающих герметичностью при термических напряжениях, возникающих из-за разностей температуры сред, движущихся внутри трубок и в межтрубном пространстве. Оно используется авторами в производстве высокоэффективных теплообменников для систем горячего водоснабжения и отопления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК КОЖУХОТРУБЧАТЫЙ (ВАРИАНТЫ) | 2006 |

|

RU2323402C2 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ КОНВЕКТИВНОГО ТЕПЛООБМЕНА | 1994 |

|

RU2078296C1 |

| ТУРБОГЕНЕРАТОР С ГАЗОВЫМ ОХЛАЖДЕНИЕМ | 2000 |

|

RU2173019C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ТУРБОГЕНЕРАТОРА | 2000 |

|

RU2161359C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2157288C2 |

| ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА С РАЗОМКНУТОЙ СИСТЕМОЙ ГАЗОВОГО ОХЛАЖДЕНИЯ | 2005 |

|

RU2303324C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2776894C1 |

| Способ соединения труб с трубными решетками и коллекторами теплообменных аппаратов | 2017 |

|

RU2655553C1 |

| Способ крепления труб в трубных решетках кожухотрубчатых теплообменных аппаратов | 1989 |

|

SU1703225A2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177851C2 |

Использование: в машиностроении при производстве аппаратов различного назначения, содержащих трубы, закрепляемые в отверстиях трубных решеток. Сущность изобретения: в отверстиях трубных решеток размещают концы тонкостенных труб, после чего производят их предварительную развальцовку в холодном состоянии. Затем в концы труб вводят вставки-патрубки и производят их совместную развальцовку. 6 ил.

Способ крепления концов тонкостенных труб в отверстиях трубных решеток, заключающийся в том, что в отверстиях трубных решеток размещают концы труб, вводят в них вставки-патрубки и производят их совместную развальцовку, отличающийся тем, что перед установкой вставок-патрубков осуществляют предварительную развальцовку концов труб в отверстиях решеток, причем предварительную и совместную развальцовку производят в холодном состоянии.

| SU, авторское свидетельство, 625817, B 21 D 39/06, 1978. |

Авторы

Даты

1998-08-20—Публикация

1994-10-25—Подача