Изобретение относится к теплотехнике, в частности к технологии закрепления труб в трубных решетках теплообменных аппаратов толщиной не менее 4-кратного диаметра закрепляемых труб, то есть в толстых решетках.

Из всех известных способов соединения труб и трубных решеток наиболее производительными считаются импульсные, к которым относятся способы крепления труб взрывом и электрогидроимпульсный способ, основанные на использовании энергии взрывной волны при взрыве пороха в замкнутом объеме или при мгновенном испарении проволочки внутри патрона с жидкостью. Однако существуют серьезные недостатки ограничивающие их практическое применение, а именно:

- при использовании способа крепления труб взрывом (А.И. Луковкин, В.А. Семенов. Технология закрепления труб в теплообменных аппаратах и котлах методом взрыва. Л.: ЛДНТП, 1968 - 28 с. ) энергия взрывной волны не обеспечивает стабильного качества соединения, так как взрыв оказывает негативное воздействие на внутреннюю структуру трубы и часто приводит к появлению продольных трещин на внутренней поверхности закрепляемой трубы; кроме того, для проведения взрывных работ требуется специально оборудованное помещение;

- при использовании способа раздачи труб гидростатическим давлением, который применяется в основном при закреплении труб малых диаметров 20-25 мм, (Б.Я. Мазуровский, В С. Козловский, В.В. Бунеева. Технология судостроения, Электрогидравлическая развальцовка труб в трубных решетках теплообменных аппаратов. 1973, №8, с. 17-20), внутри закрепляемого конца трубы создается давление жидкости величиной до 3500 кг/см. Главным недостатком этого способа является его дороговизна, связанная с необходимостью применения калиброванных труб, а также с необходимостью изготовления точных отверстий в трубной решетке, обеспечивающих минимальные исходные зазоры в соединениях.

Кроме того, гидростатический способ является предварительным, поскольку деформация трубы осуществляется лишь до «выбора» зазора между трубой и отверстием, что не обеспечивает возникновения в соединении необходимых для герметичности и прочности контактных давлений. После раздачи труб гидростатическим давлением обычно производится «подвальцовка» труб механической роликовой вальцовкой двумя «поясами»: у наружной поверхности трубной решетки и в районе выхода трубы в теплообменную полость.

В настоящее время самым распространенным способом крепления труб в толстых трубных решетках является способ «пошаговой» развальцовки концов труб, при котором трубы, установленные в трубную решетку, предварительно закрепляют сваркой, затем - регулируемым по длине инструментом - вальцовками «СР». При этом развальцовка каждой трубы производится последовательно, отдельными «шагами» («поясами»), с взаимным перекрытием «поясов» в 4-6 мм. В каталоге СПбГМТУ НИТЛ (https://nitl.ru/catalog/valcovki_razlichnyh_serij/valcovki_serii_sr) проиллюстрирована технология этого способа, при котором сначала все трубы в трубной решетке развальцовывают первым «поясом», затем перемещают упор на резьбовом участке корпуса вальцовки для перенастройки инструмента на следующий «шаг» и развальцовывают все трубы вторым «шагом», и так далее, до тех пор, пока все трубы не будут развальцованы на всей толщине трубной решетки. В зависимости от толщины решетки и длины рабочих роликов вальцовки, «поясов» закрепления («шагов») может быть от 2-х до 20 и более.

Достоинством «пошагового» способа закрепления является тот факт, что развальцовка каждого «пояса» производится приводом с контролем величины крутящего момента, что, в свою очередь, обеспечивает в каждом «поясе» одинаковую (оптимальную) величину контактных давлений и, следовательно, высокое качество получаемых вальцованных соединений.

К недостаткам описанного способа следует отнести длительность процесса закрепления труб в трубной решетке, связанную с непроизводительными затратами времени на извлечение вальцовки из трубы, перенастройку вальцовки на другую глубину вальцевания каждого «пояса», остановку и переключение привода с прямого вращения на реверс.Очевидно, чем толще трубная решетка, тем больше нужно выполнить «шагов», и тем больше непроизводительные затраты времени.

Наиболее близким техническим решением к предлагаемому способу закрепления труб в трубной решетке является способ непрерывной развальцовки, который впервые был применен в середине 1960-х годов при изготовлении теплообменных аппаратов с толстыми трубными решетками. При этом способе развальцовку трубы осуществляют за один проход инструмента на всю толщину трубной решетки (Юзик С.И. Технология судостроения, Ленточно-винтовой метод развальцовки труб. 1966, №7).

Способ получил название ленточно-винтового, так как концы роликов в инструменте - труборасширителе в процессе обкатывания трубы и его одновременного перемещения в осевом направлении оставляют на внутренней поверхности трубы след в виде узкой винтовой ленточки.

Недостатком способа является низкая износостойкость корпуса и роликов труборасширителя, связанная с кинематической схемой передачи вращения, при которой вращение от привода роликам передается не веретеном, а корпусом труборасширителя. Такая схема требует увеличенного крутящего момента (по сравнению с классической цилиндрической вальцовкой - более, чем в 3 раза), что может привести к скручиванию корпуса в районе окон, а также к взаимному интенсивному износу роликов и боковых поверхностей окон корпуса.

В Санкт-Петербургском государственном морском техническом университете разработан комбинированный способ развальцовки труб в толстых трубчатых решетках с применением классической цилиндрической и конусной ленточно-винтовой вальцовок. Техническим результатом использования способа является уменьшение непроизводительных затрат времени развальцовки труб в толстых трубных решетках, расширение технологических возможностей (способность развальцовывать толстостенные трубы малых диаметров в трубных решетках практически любой толщины), повышение качества вальцованных соединений и повышение износостойкости инструмента, используемого при реализации предложенного способа.

Для достижения указанного результата предлагаемый способ вальцовки осуществляют следующим образом. Сначала производят предварительную развальцовку трубы одним «поясом» глубиной L стандартной цилиндрической роликовой вальцовкой с использованием привода с контролем величины крутящего момента, что обеспечивает создание между трубой и трубной решеткой оптимальных контактных давлений, отвечающих за герметичность и прочность соединения. После развальцовки замеряют значение диаметра Dp, до которого требуется развальцевать трубу по всей толщине трубной решетки. Для этого подготавливают инструмент для одноходовой вальцовки, корректируя количество регулировочных шайб на веретене так, чтобы обеспечить получение требуемого диаметра Dp. Далее производят развальцовку трубы на всю толщину трубной решетки.

Предлагаемый способ закрепления труб в толстых трубных решетках вследствие точного определения диаметра развальцовки в каждом конкретном случае обеспечивает высокую прочность и герметичность соединений.

На практике способ осуществляется в следующей последовательности: настраивают стандартную цилиндрическую вальцовку на требуемую глубину L «пояса» предварительного вальцевания, соединяют веретено с вальцовочной машиной, затем, переместив корпус вальцовки в сторону тонкой части веретена, вставляют вальцовку до упора в торец трубы, перемещают веретено до контакта с роликами, включают машину на прямое вращение (по часовой стрелке), развальцовывают трубу одним «поясом» до остановки привода после достижения установленной величины крутящего момента и после окончания процесса развальцовки переключают машину на реверс, затем извлекают вальцовку из трубы и замеряют значение диаметра Dp, до которого требуется развальцевать трубу по всей толщине трубной решетки; далее подготавливают инструмент вальцовку под этот диаметр, корректируя количество регулировочных шайб на веретене вальцовки и, так как рабочий участок веретена конической формы, то увеличение количества регулировочных шайб уменьшает диаметр выхода роликов и соответственно уменьшает получаемый внутренний диаметр после развальцовки, а уменьшение количества регулировочных шайб увеличивает диаметр выхода роликов. Затем устанавливают инструмент в развальцованный предварительно участок, присоединяют его к вальцовочной машине, включают подачу смазочно-охлаждающей эмульсии (СОЖ) в зону развальцовки и включают вальцовочный привод на прямое вращения, развальцовывая трубу на всю толщину трубной решетки, затем выключают СОЖ, переключают привод на реверс и извлекают инструмент из трубы.

Таким образом, имея на каждой трубе участок, развальцованный с контролем величины крутящего момента, можно достаточно быстро подобрать для этой трубы инструмент - вальцовку для требуемого диаметра развальцовки, необходимого для последующей радиальной раздачи трубы за один проход.

Существует достаточно большой выбор инструментов - стандартных цилиндрических вальцовок и труборасширителей, выпускаемых отечественными и зарубежными фирмами, например, Krais (Польша) - вальцовка серии 800, Maus Italia (Италия) -вальцовка серии R, СПбГМТУ НИТЛ - вальцовка серии Р, которые можно использовать как для «пошаговой», в случае толстых решеток, так и для развальцовки труб одним «поясом».

Известен также ленточно-винтовой труборасширитель, применяемый для реализации ленточно-винтового способа развальцовки труб (Юзик С.И. Технология судостроения, Ленточно-винтовой метод развальцовки труб. 1966, №7), в корпусе которого выполнен сквозной осевой канал, в котором размещены толкатель, шток с нониусом и переходник для фиксирования штока в заданном положении и ограничения перемещения толкателя, сменная втулка для регулирования глубины захода инструмента в трубу, а также в корпусе, который является приводным элементом, выполнены окна, которые боковыми стенками передают вращение установленными в них роликам, в свою очередь опирающихся на «плавающее» веретено.

Взаимное расположение роликов и веретена в процессе работы инструмента-прототипа определялось муфтой предельного момента, входившей в устройство труборасширителя. Муфта в начале процесса развальцовки автоматически «настраивает» инструмент на нужную величину раздачи трубы. Этот инструмент применялся в период с 1960 по 1980 годы на некоторых отечественных предприятиях для развальцовки труб ленточно-винтовым способом в трубных решетках толщиной до 200 мм. Причина, по которой труборасширители перестали применяться, это их конструктивная сложность, которая делает их дорогими в изготовлении, снижает надежность и износоустойчивость при эксплуатации.

Для реализации вышеизложенного способа закрепления труб в толстых трубных решетках теплообменных аппаратов развальцовки труб требовался более простой и надежный инструмент и в Санкт-Петербургском Государственном Морском Техническом Университете был разработан такой инструмент - ленточно-винтовая конусная вальцовка «ЛВК», техническим результатом разработки которой является оптимизация конструкции вальцовки, надежность и удобство в эксплуатации, повышение износоустойчивости.

Для достижения технического результата корпус ЛВК вальцовки выполнен конической формы с окнами для размещения роликов, которые взаимодействуют с расположенным внутри корпуса веретеном с регулировочными шайбами и удлинителем соединенным с вальцовочной машиной.

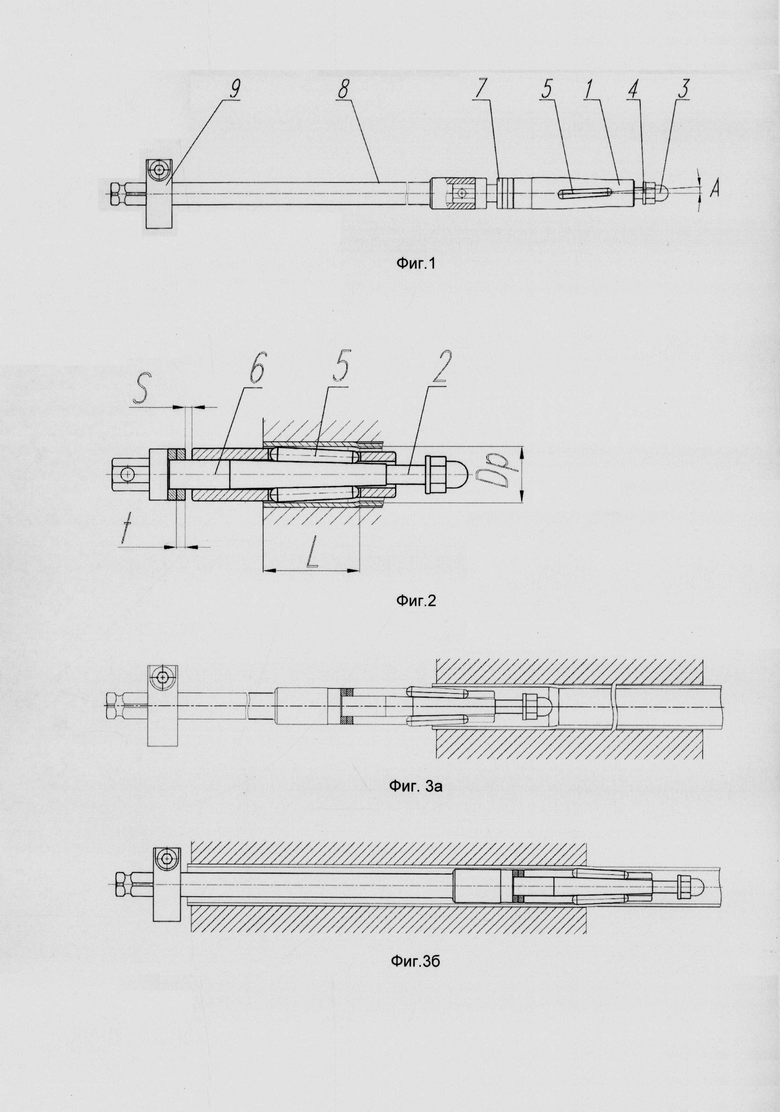

Конструкция ленточно-винтовая конусная вальцовка представлена на чертежах:

фиг. 1 - общий вид ЛВК;

фиг. 2 - ЛВК в разрезе;

фиг. 3 - ЛВК в процессе работы: а) начала; б) окончания.

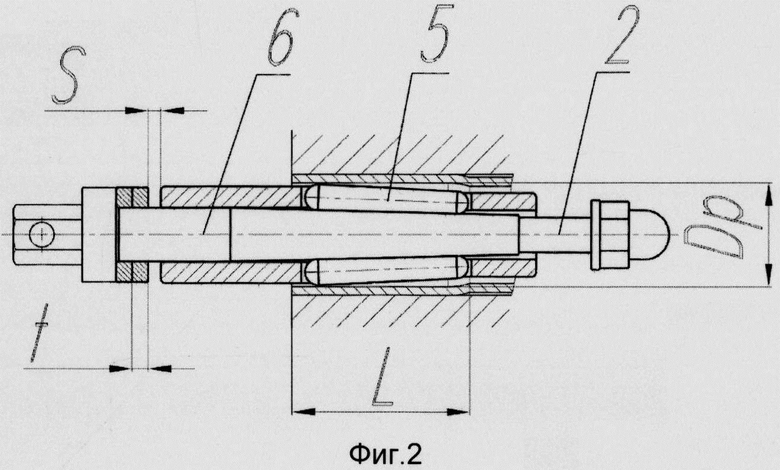

Конструкция ленточно-винтовой конусной вальцовки, как показано на фиг. 1 и фиг. 2, состоит из корпуса 1, установленного в его сквозном осевом канале веретена 2, гайки 3, шайбы 4, в окнах корпуса 1 установлены ролики 5 удерживаемые от выпадания завальцованными кромками окон, на хвостовике 6 веретена 2 размещены регулировочные шайбы 7 и он соединен удлинителем 8, на конце которого установлен упор 9 для регулирования глубины развальцовки, с вальцовочной машиной (на фиг. не показана).

Угол разворота роликов А составляет 2°30'-6° и определяется в процессе проектирования инструмента-вальцовки ЛВК в зависимости от ее размеров и назначения: развальцовка трубы в трубной решетке, лейнирование - это развальцовка тонкостенного вкладыша в толстостенной трубе, развальцовка конца трубы для соединения с трубой такого же типоразмера и т.д.

Работа инструмента - ЛВК (фиг. 3) заключается в следующем: передние концы роликов вводят в трубу (фиг. 3а), сообщают ЛВК вращение по часовой стрелке и, благодаря развороту роликов на некоторый угол по отношению к оси корпуса, вальцовка начинает «затягиваться» в трубу в осевом направлении, последовательно развальцовывая ее на всю толщину трубной решетки за один проход (фиг. 3б).

Диаметр радиальной раздачи труб при работе вальцовками ЛВК регулируется путем изменения количества регулировочных шайб 7(фиг. 1) на веретене 2. На практике количество регулировочных шайб зависит от величины зазора «S», который измеряют при поджатом веретене ЛВК до упора, в предварительно развальцованном «поясе», между регулировочными шайбами и корпусом вальцовки.

Если величина зазора «S» попадает в интервал от 0,5t до 1,5t, где t-толщина регулировочной шайбы, то инструмент-вальцовка считается подготовленной для развальцовки трубы на всю толщину решетки. В противном случае следует подбирать вальцовку с другим количеством регулировочных шайб.

Таким образом сравнивая между собой все рассмотренные выше инструменты - вальцовки «ЛВК», ленточно-винтовые труборасширители и «пошаговые» вальцовки «СР» - можно утверждать, что вальцовки «ЛВК» обладают существенными преимуществами, а именно:

- по сравнению с труборасширителями, вальцовки «ЛВК» значительно проще по конструкции, и значит, более надежны в работе;

- технологические возможности у этих вальцовок шире, чем у труборасширителей, за счет того, что приводным элементом в них является веретено, что позволяет передавать роликам больший крутящий момент и, следовательно, развальцовывать трубы с большими толщинами стенок и на большую глубину.

В производственных условиях вальцовки «ЛВК» были испытаны в 2013 году на предприятии ООО «Уралхиммаш» для закрепления U-образных стальных труб диаметром 19 мм. с толщиной стенки 3,5 мм. в трубной решетке толщиной 500 мм. Испытания показали, что для закрепления одного конца трубы в трубной решетке вальцовкой «ЛВК-12» с помощью пневмопривода с частотой вращения 200 об/мин требуется времени около 4-х минут.

Для развальцовки этой же трубы тем же приводом, но «пошаговой» стандартной вальцовкой «СР-12», потребовалось бы сделать 20 «шагов», а на каждый «шаг» затрачивается примерно 1 минута времени.

Кроме того, ленточно-винтовые конусные вальцовки могут использоваться на производстве для лейнирования, т.е. для развальцовки тонкостенных нержавеющих труб внутри толстостенных труб из углеродистой стали с целью защиты последних от коррозии или для восстановления функциональных параметров труб после появления коррозионных дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для развальцовки труб | 1978 |

|

SU749506A1 |

| Вальцовка | 1987 |

|

SU1496874A1 |

| ВАЛЬЦОВКА | 2005 |

|

RU2294258C2 |

| Способ крепления труб в отверстиях трубных решеток | 1980 |

|

SU940944A1 |

| Кулачковая муфта к труборасширителям | 1977 |

|

SU713639A2 |

| Способ крепления труб в трубных решетках теплообменных аппаратов | 1983 |

|

SU1119756A1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА РАЗВАЛЬЦОВКИ ТЕПЛООБМЕННЫХ ТРУБ С ПОМОЩЬЮ РОЛИКОВОГО ИНСТРУМЕНТА | 2011 |

|

RU2474483C1 |

| СПОСОБ КРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ РАЗВАЛЬЦОВКОЙ | 2007 |

|

RU2360762C2 |

| Устройство для развальцовки труб в трубных решетках | 1983 |

|

SU1110517A1 |

| Устройство для развальцовки труб в трубных решетках | 1990 |

|

SU1779444A1 |

Изобретение относится к теплотехнике и может быть использовано при закреплении труб в трубных решетках кожухотрубных теплообменных аппаратов. В вальцовочной машине закрепляют цилиндрическую вальцовку, имеющую корпус, веретено и ролики, и производят предварительную вальцовку участка трубы. После достижения установленной величины крутящего момента вальцовку извлекают из трубы, замеряют внутренний диаметр трубы на развальцованном участке, с учетом которого подготавливают инструмент для непрерывной развальцовки трубы в виде ленточно-винтовой конусной вальцовки. Инструмент содержит конический корпус с окнами, веретено с гайкой, шайбой и хвостовиком, на котором размещены регулировочные шайбы, и ролики. Упомянутый инструмент устанавливают в предварительно развальцованный участок трубы, подсоединяют его к вальцовочной машине. Включают привод ее вращения и подачу охлаждающей эмульсии и производят развальцовку трубы на всю толщину трубной решетки за один проход инструмента. В результате обеспечивается расширение технологических возможностей способа, повышение качества полученных соединений и повышение износостойкости инструмента. 2 н.п. ф-лы, 3 ил.

1. Способ закрепления труб в трубных решетках теплообменных аппаратов, включающий размещение труб в трубной решетке и развальцовку каждой трубы, отличающийся тем, что осуществляют предварительную развальцовку участка каждой трубы, для чего в вальцовочную машину с контролем величины крутящего момента закрепляют цилиндрическую вальцовку, имеющую корпус, веретено и ролики, после достижения установленной величины крутящего момента цилиндрическую вальцовку извлекают из трубы, замеряют внутренний диаметр трубы на предварительно развальцованном участке, с учетом которого подготавливают инструмент для непрерывной развальцовки трубы, при этом в качестве упомянутого инструмента используют ленточно-винтовую конусную вальцовку, содержащую конический корпус с окнами, установленное в корпусе веретено с гайкой и шайбой в передней части и с хвостовиком, на котором размещены регулировочные шайбы, и ролики, расположенные в окнах корпуса под углом к его продольной оси с обеспечением взаимодействия с веретеном, подготовку инструмента для непрерывной развальцовки трубы осуществляют путем корректировки количества регулировочных шайб, после чего упомянутый инструмент для непрерывной развальцовки трубы устанавливают в предварительно развальцованный участок трубы, подсоединяют его к вальцовочной машине, включают ее привод вращения и подачу охлаждающей эмульсии и производят развальцовку трубы на всю толщину трубной решетки за один проход инструмента, затем выключают подачу охлаждающей эмульсии, привод вращения вальцовочной машины переводят на реверс, извлекают инструмент из трубы и путем повторения операций последовательно развальцовывают все трубы в трубной решетке.

2. Инструмент для закрепления труб в трубных решетках теплообменных аппаратов способом по п. 1, характеризующийся тем, что он выполнен в виде ленточно-винтовой конусной вальцовки, содержащей конический корпус с окнами, установленное в корпусе веретено с гайкой и шайбой в передней части и с хвостовиком, на котором размещены регулировочные шайбы, и ролики, расположенные в окнах корпуса под углом к его продольной оси с обеспечением взаимодействия с веретеном, при этом хвостовик веретена выполнен с возможностью соединения с вальцовочной машиной посредством удлинителя с установленным на нем упором для регулирования глубины развальцовки.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

| Устройство для развальцовки труб | 1977 |

|

SU721190A2 |

| Устройство для развальцовки труб | 1976 |

|

SU764794A1 |

| US 4730473 A1, 15.03.1988 | |||

| WO 2008010427 A1, 24.01.2008. | |||

Авторы

Даты

2022-07-28—Публикация

2021-07-06—Подача