1

Изобретение относится к обработке металлов давлением и может быть использовано в гидравлических прессах с приводом.

Известен гидравлический пресс с нижним приводом, содержаи,ий основание с размещенными на нем, с одной стороны, корпусами рабочих и возвратных цилиндров, а с другой, подштамповой плитой, подвижную относительно основания раму, на нижней поперечине которой укреплены плунжеры цилиндров, а на верхней поперечине установлена обойма 1.

Недостатком.таких прессов является невозможность использования их для ковки изделий в закрытых штампах, требующих двойного действия, так как конструкция указанных прессов предназначена для совершения одного рабочего де,йствия.

Цель изобретения - расширение технологических возможностей прессов с нижним расположением цилиндров за

счет придания им двойного действия, необходимого для ковки в закрытых штампах, а именно замыкания штампового пространства с необходимым усилием и формообразования изделия.

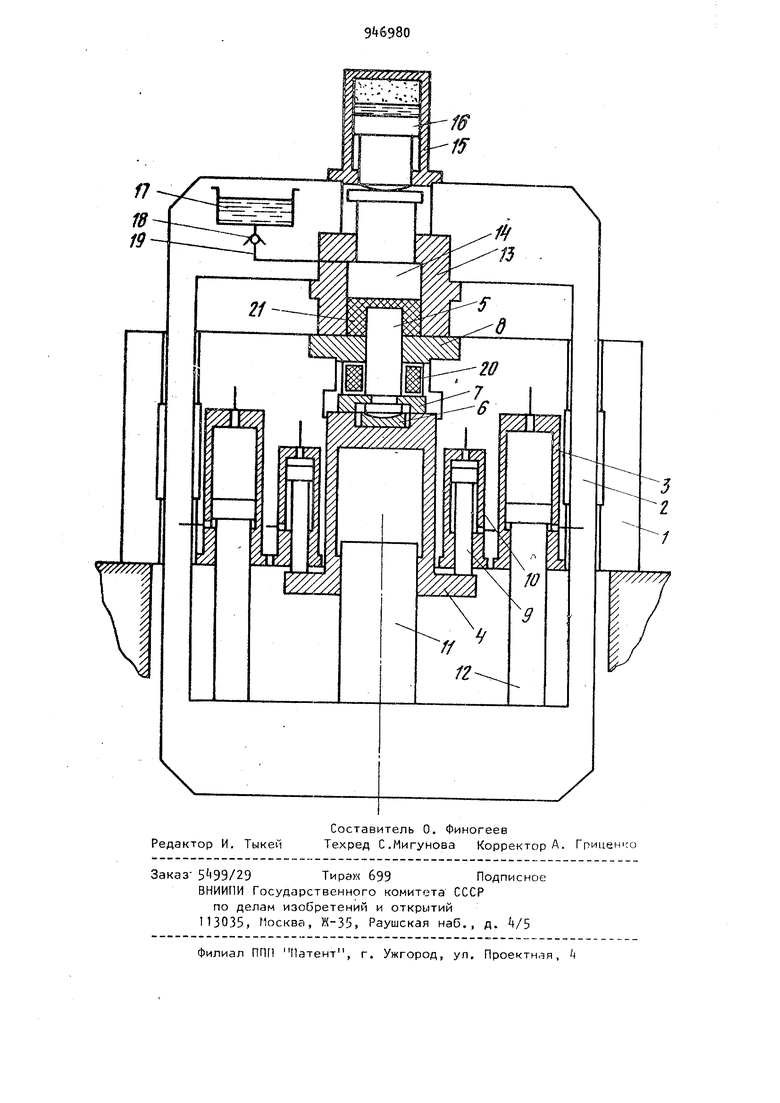

Указанная цель достигается тем, что гидравлический пресс с нижним приводом, содержащий основание с размещенными на нем, с одной стороны, корпусами рабочих и возвратных циtoлиндров, а с другой, подштамповой плитой, подвижную относительно основания раму, на нижней поперечине которой укреплены плунжеры цилиндров, а на верхней поперечине уста15новлена обойма, снабжен дополнительными возвратными цилиндрами, установленными в основании пресса, с . плунжерами, жестко связанными с корпусом рабочего центрального цилинд20ра, снабженным штоком и установленным а основании пресса с возможностью перемещения относительно него, а верхняя поперечина рамы пресса снабжена гидроподушкой, взаимодейст вукадей с,обоймой. Кроме того, пресс снабжен охлаждающим устройством штока, установленным под подштамповой плитой а полости, выполненной в основании пресса. На чертеже представлена конструкция пресса. Пресс состоит из основания 1 , в котором перемещается замкнутая рама 2. Рассматриваемый вариант пресса с тремя рабочими цилиндрами, из которых два боковых цилиндра 3 предназначены для создания первой ступени усилия или дополнительного усилия замыкания штампового пространства, а также для.подъема рамы, и один цен ральный цилиндр 4 - для создания вместе с цилиндрами 3 второго усилия пресса или для отдельного формообразования. Цилиндр установлен в основании подвижно и на своей торцовой части несет рабочий инструмент например шток 5, соединенный с торцом цилиндра посредством шаровой пяты 6 и фланца 7, которые дают ему возможность самоустанавливаться и направляться в штамповой плите 8. Ци линдр соединен с двумя поршнями 9 возвратных цилиндров 10, Центральный плунжер 11 и два боковых плунжера 12 крепятся к раме 1. К верхней части рамы крепится обойма 13. Ее донная часть подвижна и выполнена в виде поршня постоянно поджатого в сторону штока 5 гидропневмати ческой пружиной, выполненной в виде заполненного сжатым азотом цилиндра 15 с поршнем 16. Для смазки предусмотрена емкость 17, заполненная смазывающе-охлаждающей жидкостью, через обратный клапан 18 и магистраль 19 соединенная со штоковой полостью обоймы 13. В основании 1 под штамповой плитой 8 размещается охлаждающее устрой ство 20 для охлаждения пуансона. Пресс при штамповке изделия типа кольца подшипника качения, имеющего форму стакана с дном, которое в дал нейшем прошивается, работает следую щим образом. Заготовка 21 подается в рабочую зону. Рама 1 поднята вверх, в штоко вых полостях цилиндров 3 рабочая жид кость заперта, подвижный цилиндр опущен вниз. При этом шток 5 в штам повой плите 8 и его рабочая поверхность интенсивно охлаждается, так как находится в зоне охлаждающего устройства 20. Донная часть I под действием веса и гидропневматической пружины опущена вниз, а полость обоймы 13 заполняется сМазывающе-охлаждающей жидкостью из емкости 17. Для смыкания штампов полость цилиндра 3 соединяется со сливом, и рама под действием веса опускается. Боковой 3 и центральный k цилиндры заполняются рабочей жидкостью из наполнительной системы. Шток 5 продолжает находиться в зоне охлаждающего устройства. Часть смазывающеохл.аждающей жидкости из полости обоймы 13 вытесняется в рабочую зону, где находится заготовка 21, Для формообразования заготовки 21 а центральный цилиндр подается рабочая жидкость под давлением. Поскольку усилия со стороны пуансона и со стороны матрицы одинаковы и направлены а противоположные стороны рама 1 будет оставаться неподвижной и штамповое пространство замкнутым. Чтобы избежать его раскрытия, которое может возникнуть от дополнительной силы со стороны изделия (гидростатический эффект). в боковые цилиндры 3 подается таюхе рабочее давление, в результате чего создается дополнительное усилие прижатия матрицы к подштамповой плите. Донная часть 1Л матрицы под действием штока 5 будет подниматься вверх, вытесняя смазываю1це-охла)хдающую жидкость в рабочую зону. Когда донная часть упрется в бурт обоймы 13, начнется формообразование заготовки 21 до полного заполнения металлом штампового пространства. Излишек металла образует донышко заготовки подшипникового кольца, которое в дальнейшем прошивается. После выталкивания заготовки из обоймы 13 и выведения пуансона в исходное положение, которое достигается в результате соединения цилиндров 3 и А со сливом и подачи давления в штоковую полость цилиндра 3 и в возвратные цилиндры 10. Рама 1 поднимается вверх, а центральный цилиндр k вместе со штоком 5 опустится вниз. Отштампованное изделие 21 выталкивается из обойма 13 и остается на подштамповой плите 8. Для упрощения системы управления прессом при использовании его

для операций штамповки в закрытых штампах поршневые полости возвратных цилиндров 10 могут быть постоянно соединены с давлением, а штоковые полости со сливом. Подводы цилиндров 3 и могут соединяться с одной общей магистралью управления. При использовании пресса для обычной штамповки цилиндр 4 должен быть неподвижен и находится в крайнем верхнем положении. Для этого штоковые полости возвратных цилиндров 10 должны быть соединены постоянно с давлением, а их поршневые полости со сливом. Пуансон должен быть снят, а вместо обоймы и подштамповой плиты должны быть установлены бойки.

Конструкция пресса с нижним расположением цилиндров, у которого центральный цилиндр установлен в основании подвижно, приобретает, таким образом, в сравнении с известными конструкциями новое качество - возможность осуществлять операции, где требуется двойное действие, что расширяет технологические возможности прессов, не внося в них существенных усложнений. Такие прессы могут использоваться для ковки изделий типа заготовок колец подшипников качения и др. с производительностью, которая присуща ковочным прессам с нижним приводом, что обеспечивает технико-экономические преимущества этим прессам в сравнении с обычными ковочно-штамповочными прессами двойного действия, используемыми для тех же операций.

Формула изобретения

1.Гидравлический пресс с нижним приводом, содержащий основание с размещенными на нем, с одной .стороны, корпусами рабочих и возвратных цилиндров, а с другой, подштамповой плитой, подвижную относительно основания раму, на нижней поперечине которой укреплены плунжеры цилиндров а на верхней поперечине установлена обоймаJо тличающийся тем, что, с целью расширения технологических возможностей, он снабжен дополнительными возвратными цилиндрами, установленными в основании пресса, с плунжерами, жестко связанными

с корпусом рабочего центрального цилиндра, снабженным штоком и установленным в основании пресса с возможностью перемещения относительно него, а верхняя поперечина рамы пресса снабжена гидроподушкой, взаимодействующей с обоймой.

2.Пресс по п.1, отличающий с я тем, что он снабжен охлаждающим устройством штока, установленным под подштамповой плитой в полости, выполненной в основании пресса.

Источники информации, принятые во внимание при экспертизе

, Добринский Н. С. Современные гидравлические прессы и их приводы. М,, Машиностроение, 19б5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006367C1 |

| ГИДРАВЛИЧЕСКИЙ ВИНТОВОЙ ПРЕСС-МОЛОТ | 1972 |

|

SU323181A1 |

| Гидравлический прошивной пресс | 1976 |

|

SU664845A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Вертикальная установка для штамповки деталей | 1985 |

|

SU1219220A1 |

| Гидравлический пресс | 1978 |

|

SU774963A1 |

| Вертикальный гидравлический штамповочный пресс | 1977 |

|

SU792762A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

Авторы

Даты

1982-07-30—Публикация

1979-02-05—Подача