Изобретение относится к автомобильной промышленности, а именно к шипам противоскольжения транспортных средств, которыми оснащаются протекторы шин для повышения их сцепления с опорной поверхностью, характеризующейся малым коэффициентом сцепления. Изобретение может быть использовано в шинах для улучшения тяговой возможности и предохранения от скольжения транспортных средств, эксплуатируемых в зимний период времени.

Одним из направлений создания пневматической шины, пригодной для взаимодействия с дорожным покрытием, характеризующимся малым коэффициентом сцепления в зимний период времени, является оснащение протекторного слоя шины твердыми металлическими шипами противоскольжения, устанавливаемыми на рабочей поверхности протектора пневматической шины.

Наибольшее распространение получили шипы, постоянно установленные в протекторе шины. Чаще всего они представляют собой стержни цилиндрической формы с фланцем, изготовленные из высокопрочного материала и установленные с натягом в отверстия, предварительно выполненные в протекторе. Шипы обычно снабжают фланцами различной формы, обеспечивающими более надежную фиксацию шипа в протекторе. Однако использование таких шипов связано с рядом проблем, основными из которых являются получение шипа противоскольжения малого веса, высокой технологичности при сохранении прочности и его долговечности, равной сроку службы шины, и отсутствие разрушающего воздействия на дорожное покрытие, а также обеспечение повышенного сцепления шины с дорожным покрытием в условиях, например, обледенения.

Основными показателями, существенно снижающими разрушающее воздействие на дорожное покрытие, является вес шипа противоскольжения и площадь его опорной поверхности, взаимодействующая с дорожным покрытием. Снижение веса шипа противоскольжения приводит к уменьшению динамического воздействия шипа на дорожное покрытие и уменьшению веса самого ошипованного колеса и, как следствие, неподрессоренной массы транспортного средства, а увеличение площади опорной поверхности шипа со стороны его контакта с дорожным покрытием приводит к уменьшению удельного давления на дорожное покрытие и, как следствие, снижение разрушающего воздействия на дорожное покрытие.

Известен шип противоскольжения, содержащий полый корпус в виде втулки с фланцем в нижней его части, износостойкую полую вставку в виде конусной втулки, закрепленную в полости корпуса в верхней его части (см. Fi, 95112, B 60 C 11/16, опубл. 15.09.95).

Особенностью данного шипа противоскольжения является то, что его корпус выполнен по одной из традиционных технологий: обработки металла резанием, штамповки - высадка из прутковой заготовки, литья или порошковой металлургии. А износостойкая вставка представляет собой коническую втулку, закрепленную в корпусе. Закрепление конической втулки в корпусе может осуществляться различными способами

Выполнение корпуса и износостойкой части в виде втулок, то есть полых деталей, позволяет существенно снизить вес шипа, с одной стороны, и увеличить площадь опорной поверхности головной части шипа со стороны его взаимодействия с дорожным покрытием.

Однако данный шип имеет недостатки, снижающие его эксплуатационные надежность и долговечность.

Несмотря на то, что корпус выполнен полым и за счет этого снижен вес самого шипа, использование энергоемких технологий штамповки, обработки металла резанием или порошковой металлургии не позволяет достичь существенных результатов в этом направлении. Фланец корпуса выполнен массивным, стенки нижней части корпуса существенно больше по толщине, чем стенки верхней части корпуса.

Наличие на внутренней поверхности корпуса кольцевого упора для опирания на него торца меньшего основания конусной втулки исключает благоприятное воздействие осевых ударных нагрузок от дорожного полотна на вставку, в результате чего коническая втулка могла бы постоянно подпрессовываться в корпусе и тем самым обеспечивать себе условие надежного удержания в нем. Но указанный кольцевой упор не дает возможности конической втулке перемещаться вдоль оси шипа. При таком закреплении осевые ударные нагрузки не поглощаются за счет работы сил трения конической посадки, а расшатывают вставку.

В связи с этим выявляются основные требования к шипу противоскольжения, заключающиеся в том, что он должен обладать предельно малым весом, надежным закреплением износостойкой головной части, не разрушать дорожное покрытие и иметь достаточно развитые опорные поверхности, чтобы обеспечить устойчивость шипа в протекторе и исключить его выпадение в течение всего срока службы шины. При этом процесс изготовления шипа должен быть высокотехнологичен, высокопроизводителен и не энергоемок.

Технической задачей, на решение которой направлено изобретение, является снижение веса шипа и его разрушающего воздействия на дорожное покрытие, повышение его устойчивости и фиксации в шине, а также высокая производительность процесса изготовления шипа. Техническим результатом является создание шипа противоскольжения для колес, не разрушающего дорожное покрытие, повышающего сцепные качества колеса и эффект торможения в условиях малого коэффициента сцепления колеса с дорожным покрытием и не снижающего срок службы шин, а также снижение его металлоемкости, повышение технологичности и снижение трудоемкости при изготовлении шипа.

Указанный технический результат для первого варианта достигается тем, что в шипе противоскольжения, содержащем полый корпус в виде втулки с фланцем в нижней его части, износостойкую полую вставку в виде втулки, закрепленную в полости корпуса в верхней его части, износостойкая полая вставка выполнена в виде тонкостенной втулки с равной или переменной толщиной стенки по нормальным сечениям к своей оси на всей ее длине, боковые поверхности стенки этой втулки выполнены цилиндрической и/или конической формы, а корпус выполнен в виде тонкостенной втулки из листового металла методом глубокой вытяжки и вальцовки, причем фланец корпуса имеет кольцевую часть, периферийная часть которой отогнута или завальцована на угол более 90o.

Для исключения попадания дорожной грязи и влаги в шину через шип противоскольжения в полость вставки и/или в полость корпуса устанавливают заглушку.

Причем корпус имеет равные и/или переменные наружные диаметры по нормальным сечениям к свой оси по всей его длине.

Шип противоскольжения может быть снабжен дополнительной тонкостенной втулкой, выполненной из листового металла методом глубокой вытяжки и вальцовки, размещенной внутри втулки корпуса, жестко связанной с нижней частью корпуса и введенной в контакт с внутренней боковой поверхностью износостойкой вставки.

Шип противоскольжения может быть снабжен дополнительной тонкостенной втулкой или стаканом, выполненным из листового металла методом глубокой вытяжки и вальцовки, размещенным внутри втулки износостойкой вставки и введенным в контакт с внутренней боковой поверхностью износостойкой вставки.

Указанный технический результат для второго варианта достигается тем, что в шипе противоскольжения, содержащем полый корпус в виде втулки с фланцем в нижней его части, износостойкую полую вставку в виде втулки, связанную с корпусом в верхней его части, износостойкая полая вставка выполнена в виде тонкостенной втулки с равной или переменной толщиной стенки по нормальным сечениям к своей оси на всей ее длине, боковые поверхности стенки этой втулки выполнены цилиндрической или конической формы, вставка жестко связана с верхней частью корпуса и охватывает снаружи эту часть, корпус выполнен в виде тонкостенной втулки с фланцем из листового металла методом глубокой вытяжки и вальцовки, причем фланец корпуса имеет кольцевую часть, периферийная часть которой отогнута или завальцована на угол более 90o.

Для исключения попадания дорожной грязи и влаги в шину через шип противоскольжения в полость корпуса устанавливают заглушку.

Кроме того, шип противоскольжения может быть снабжен дополнительной втулкой, выполненной из листового металла методом глубокой вытяжки, при этом дополнительная втулка расположена с внешней стороны износостойкой вставки, охватывает ее, примыкая своей внутренней боковой поверхностью к наружной боковой поверхности износостойкой вставки и является для нее наружным бандажом.

А также шип противоскольжения может быть снабжен дополнительной втулкой, выполненной из листового металла методом глубокой вытяжки и вальцовки, при этом дополнительная втулка расположена с внешней стороны корпуса, жестко связана с ним в нижней его части и охватывает с внешней стороны износостойкую вставку, примыкая внутренней боковой поверхностью своей верхней части к наружной боковой поверхности износостойкой вставки.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Так, выполнение износостойкой вставки в виде цилиндрической или конической втулки позволяет за счет, например, запрессовки ее с натягом в верхнюю часть корпуса надежно удерживать вставку в корпусе. Надежность удержания обеспечивается натягом и большой площадью взаимодействия поверхностей стенок корпуса и вставки.

Выполнение износостойкой вставки в виде тонкостенной втулки позволяет существенно увеличить площадь контакта шипа с дорожным полотном, что повышает сцепные качества шины с дорожным покрытием в зимний период времени. Кроме того, при воздействии дорожного покрытия на шип, установленный в шине, последний при торможении или разгоне стремится повернуться вокруг точки, лежащей на его оси. При этом одна сторона цилиндрической (конической) поверхности вставки стремится утонуть в шине, в то время как другая сторона стремится, наоборот, выдвинуться из грунтозацепа шины. В результате резко увеличивается удельное давление шипа на дорожное покрытие ввиду уменьшения пятна контакта вставки с дорожным покрытием, что существенно повышает сцепные качества шины с дорожным покрытием в сравнении с центральной вставкой, у которой этот эффект отсутствует.

Выполнение корпуса из листового металла методом глубокой вытяжки с одинаковой или переменной толщиной стенки по всей длине корпуса позволяет получить тонкостенную конструкцию корпуса при минимальном весе самого корпуса. Выполнение фланца с завальцовкой периферийной его части на угол более 90o позволяет получить при тонкостенной конструкции втулки заданной толщины заданного размера фланцевую часть, исключающую повреждения резины.

Настоящее изобретение иллюстрируется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения приведенной совокупностью признаков требуемого результата.

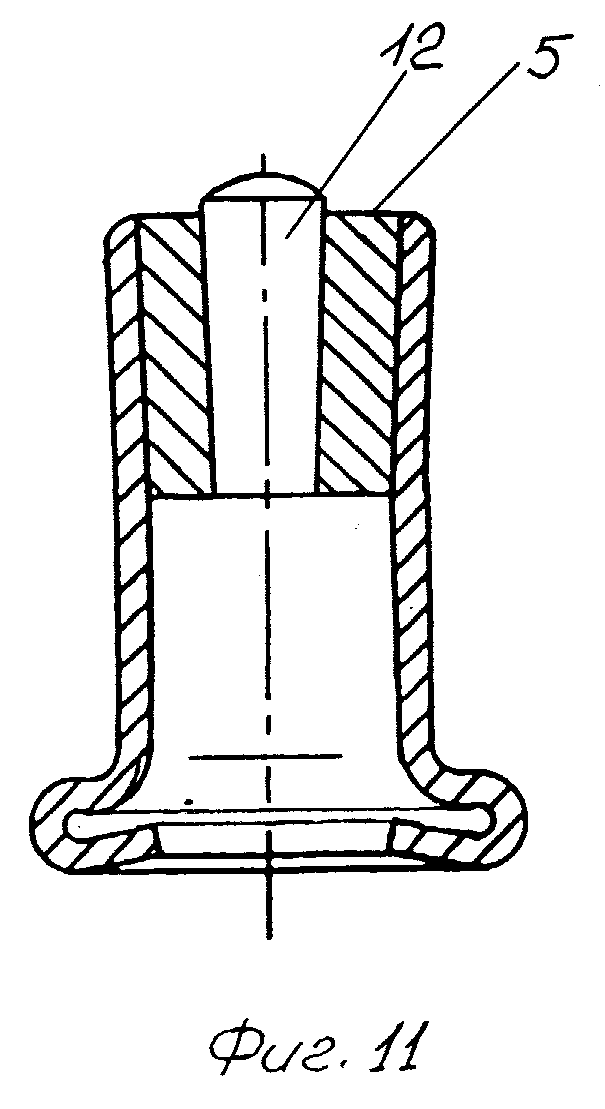

На фиг. 1 - однофланцевый шип противоскольжения, продольный разрез с заглушкой-донышком, первый пример исполнения по первому варианту;

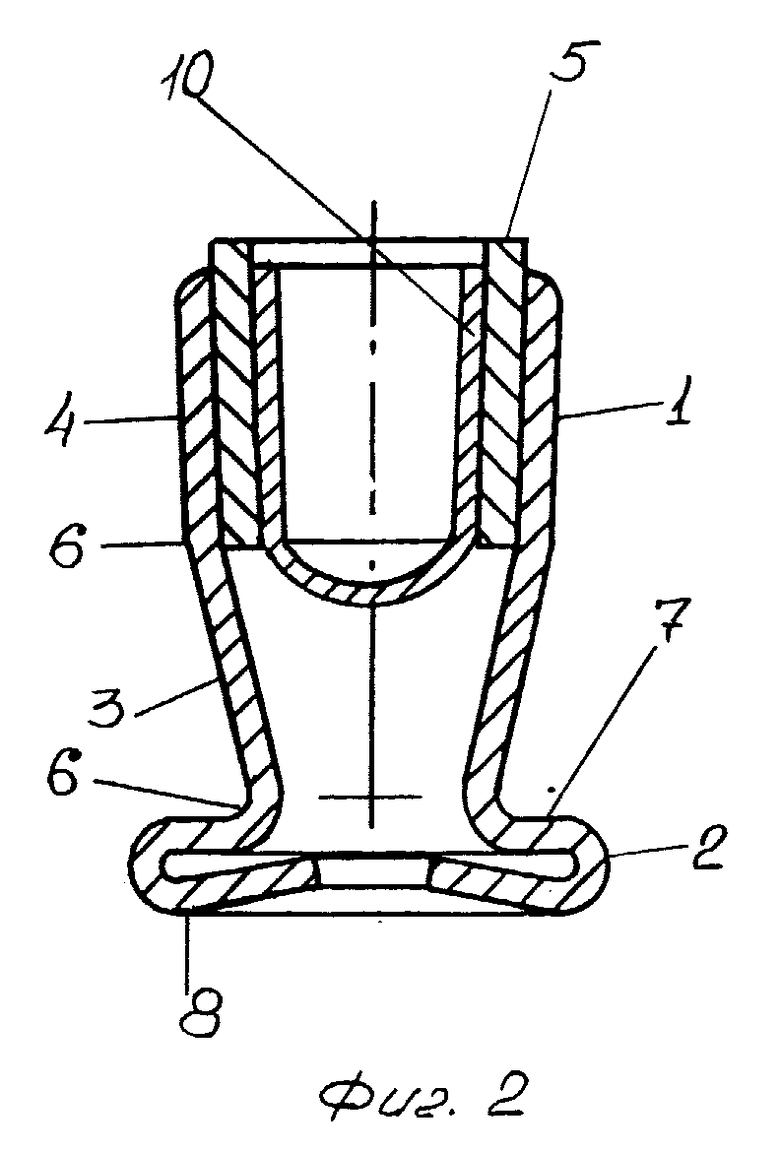

на фиг. 2 - двухфланцевый шип противоскольжения, второй пример исполнения по первому варианту;

на фиг. 3 - третий пример исполнения по первому варианту, двухфланцевый шип с внутренней дополнительной втулкой, жестко связанной с корпусом в нижней его части и с внутренней боковой поверхностью износостойкой вставки, с заглушкой-донышко;

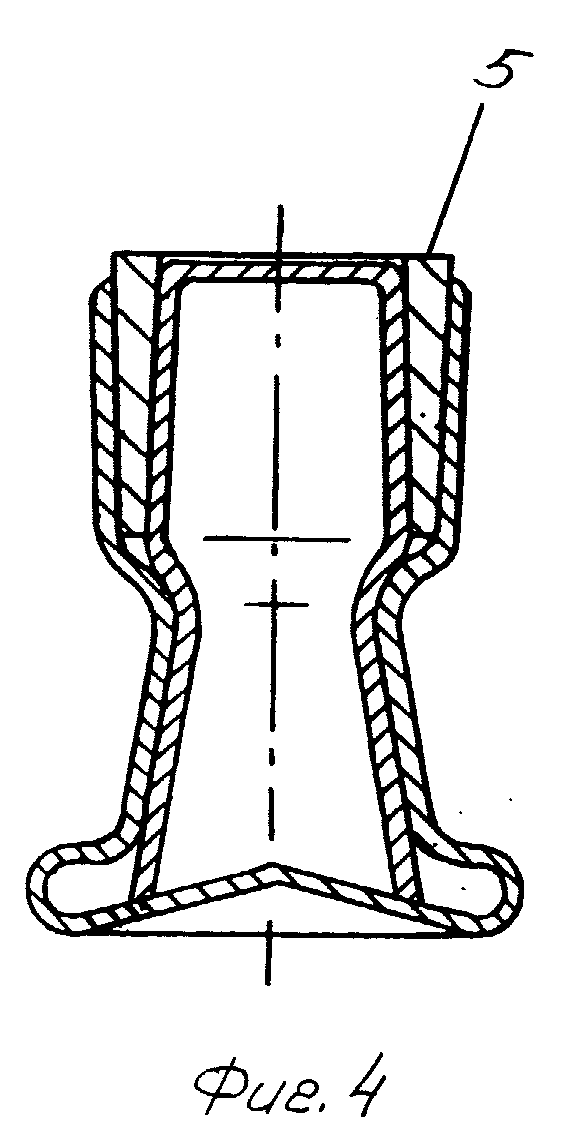

на фиг. 4 - четвертый пример исполнения по первому варианту, двухфланцевый шип, корпус которого выполнен цельнотянутым с донышком и внутренней дополнительной втулкой с донышком в верхней части износостойкой вставки;

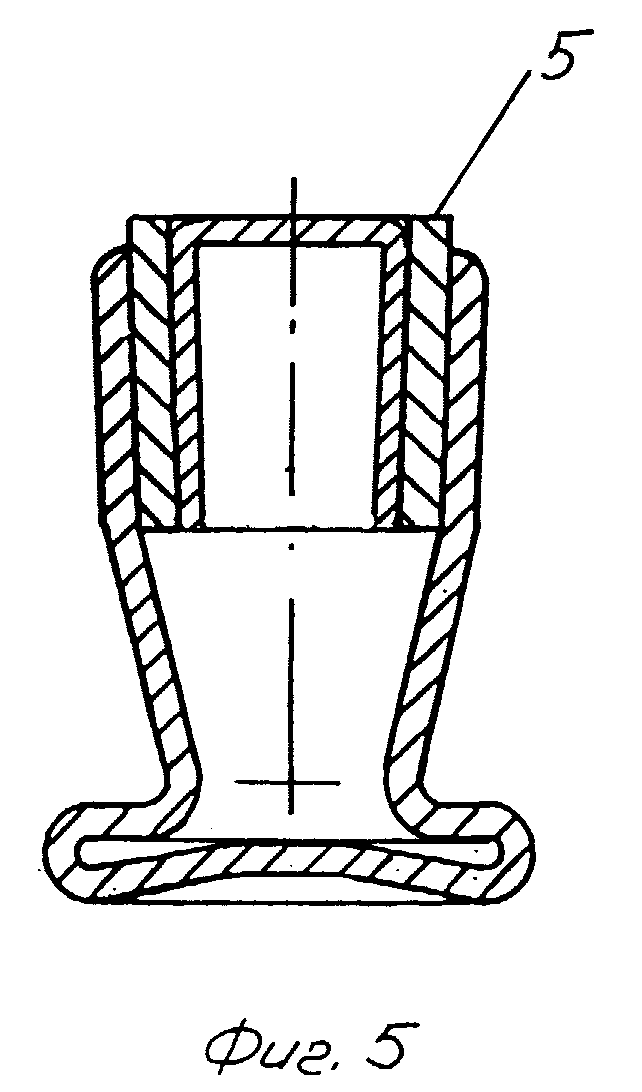

на фиг. 5 - пятый пример исполнения по первому варианту, двухфланцевый шип, корпус которого выполнен цельнотянутым с донышком и дополнительной втулкой-стаканом донышком вверх;

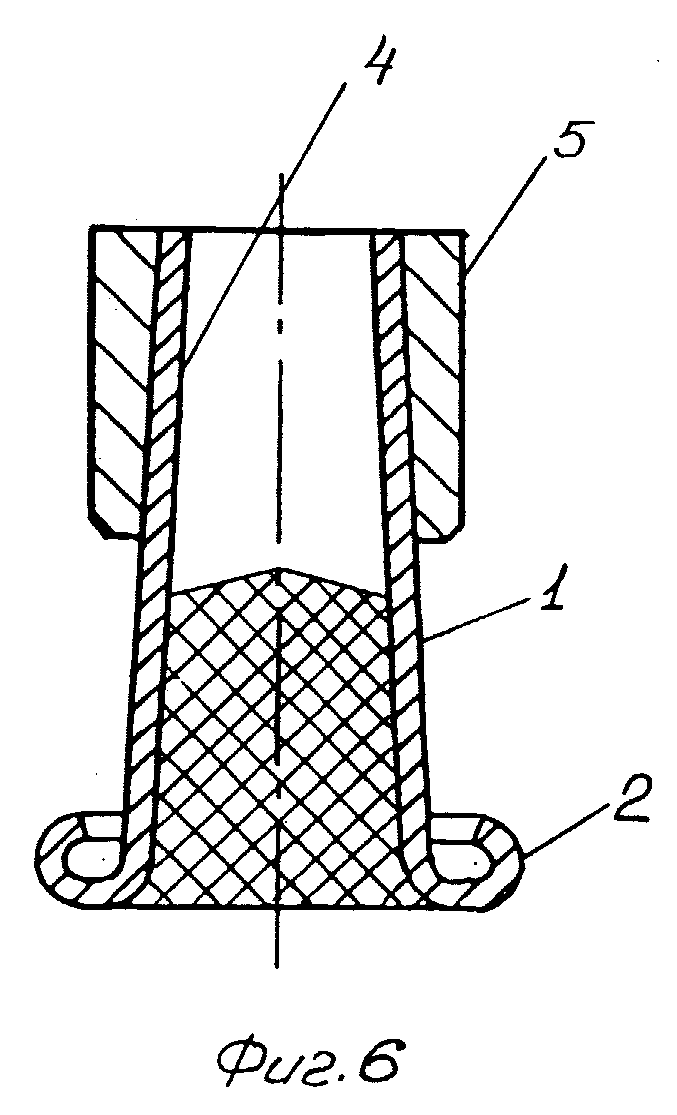

на фиг. 6 - первый пример исполнения по второму варианту двухфланцевого шипа с заглушкой, продольный разрез;

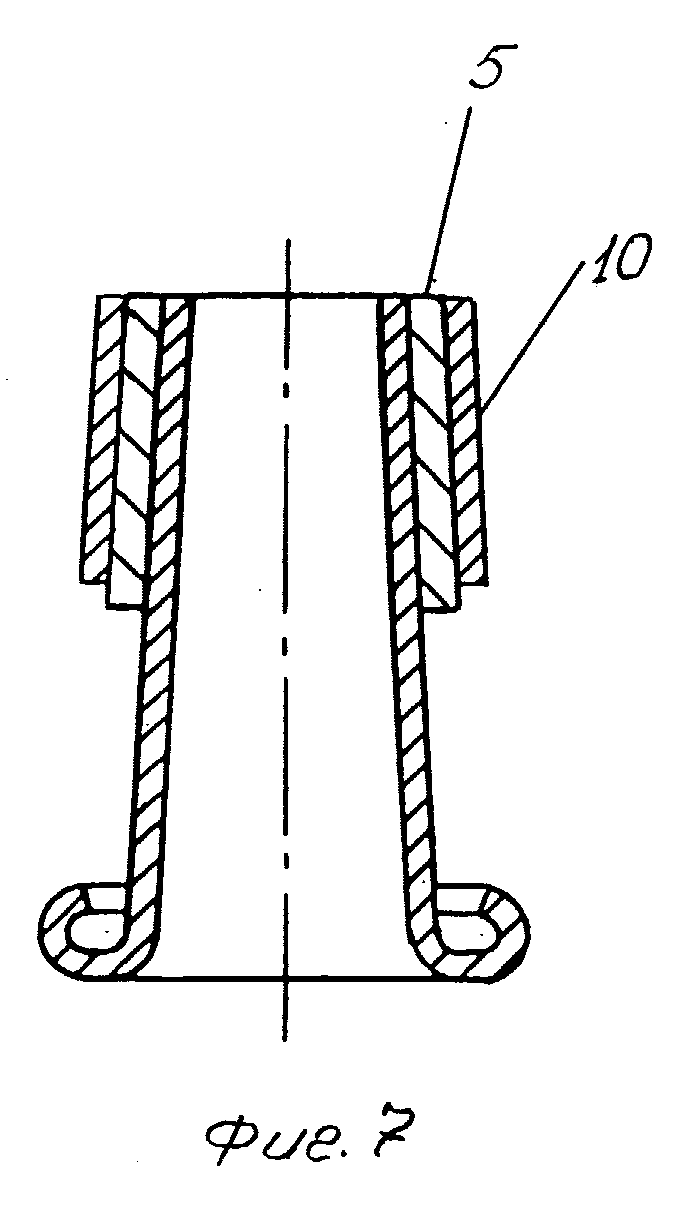

на фиг. 7 - второй пример исполнения по второму варианту двухфланцевого шипа с дополнительной втулкой, охватывающей снаружи износостойкую вставку;

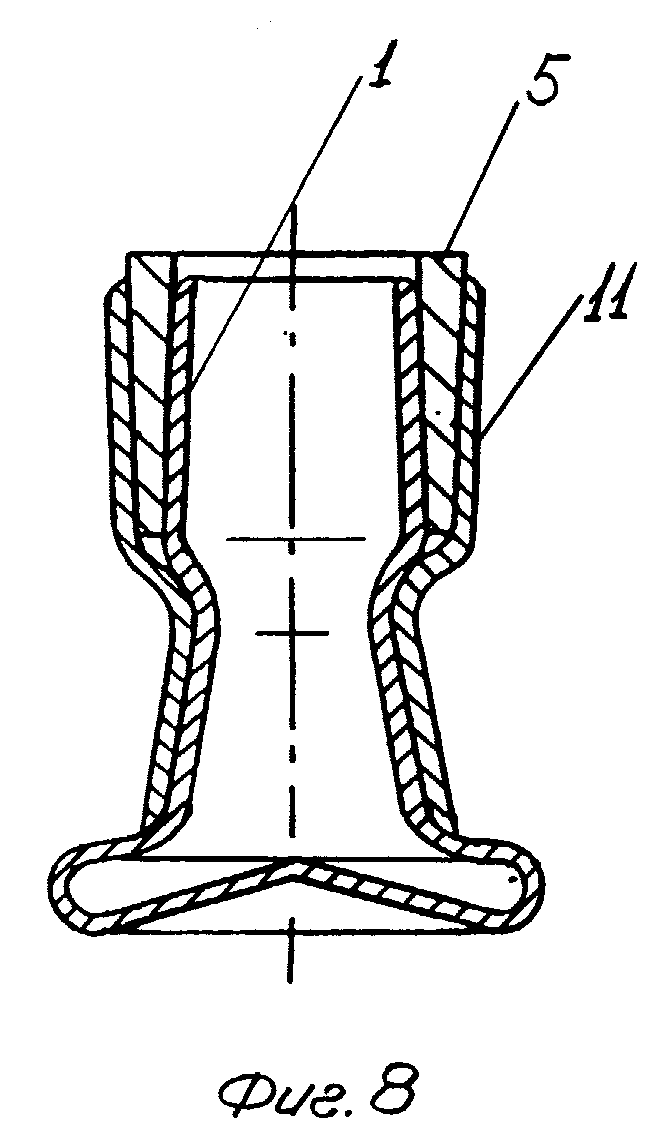

на фиг. 8 - третий пример исполнения по второму варианту двухфланцевого шипа, корпус которого выполнен цельнотянутым с донышком корпуса и дополнительной втулкой, охватывающей снаружи износостойкую вставку и нижнюю часть корпуса и жестко связанную с ними;

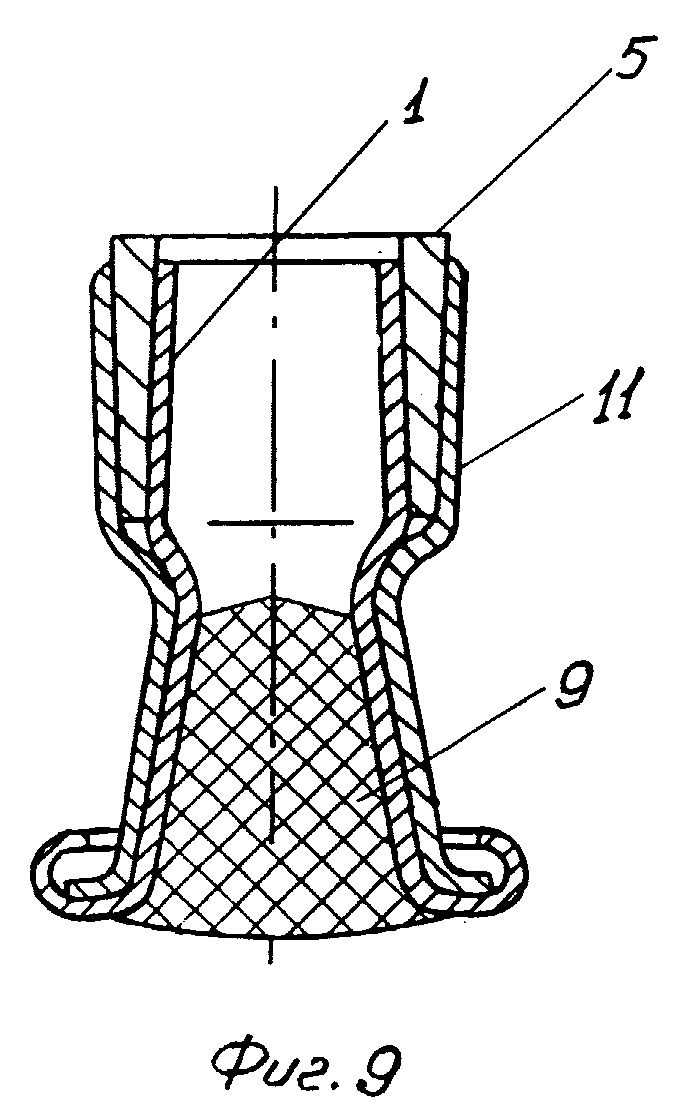

на фиг. 9 - четвертый пример исполнения по второму варианту двухфланцевого шипа с дополнительной втулкой, охватывающей снаружи износостойкую вставку и нижнюю часть корпуса и жестко связанную с ними, с заглушкой-амортизатором в нижней части корпуса;

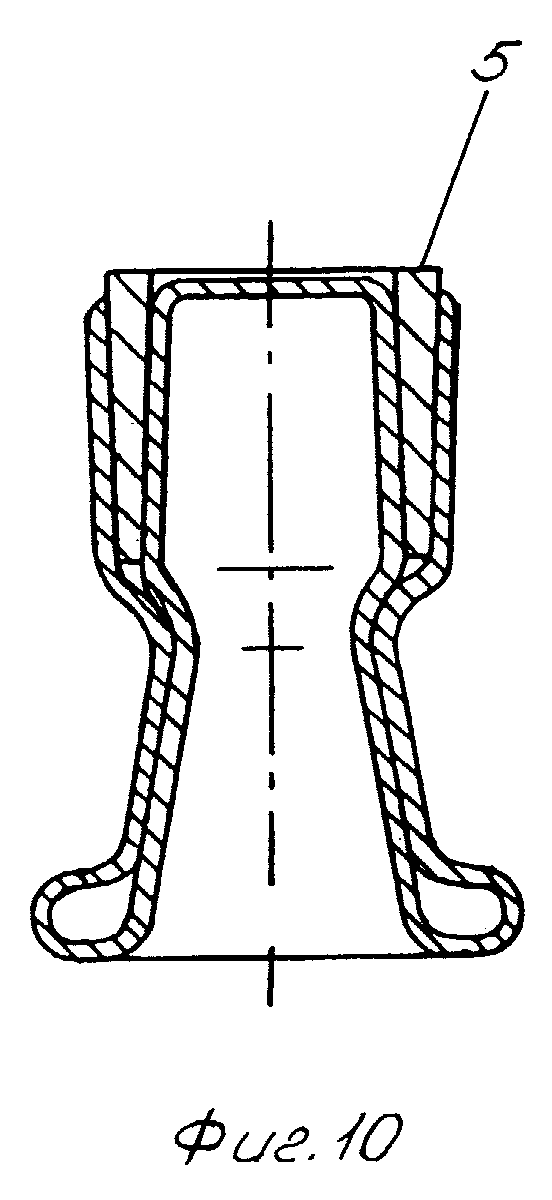

на фиг. 10 - двухфланцевый шип противоскольжения, продольный разрез, с заглушкой-донышко вверху внутренней части корпуса, с цельнотянутым корпусом, охватывающим снаружи и примыкающим изнутри к износостойкой вставке;

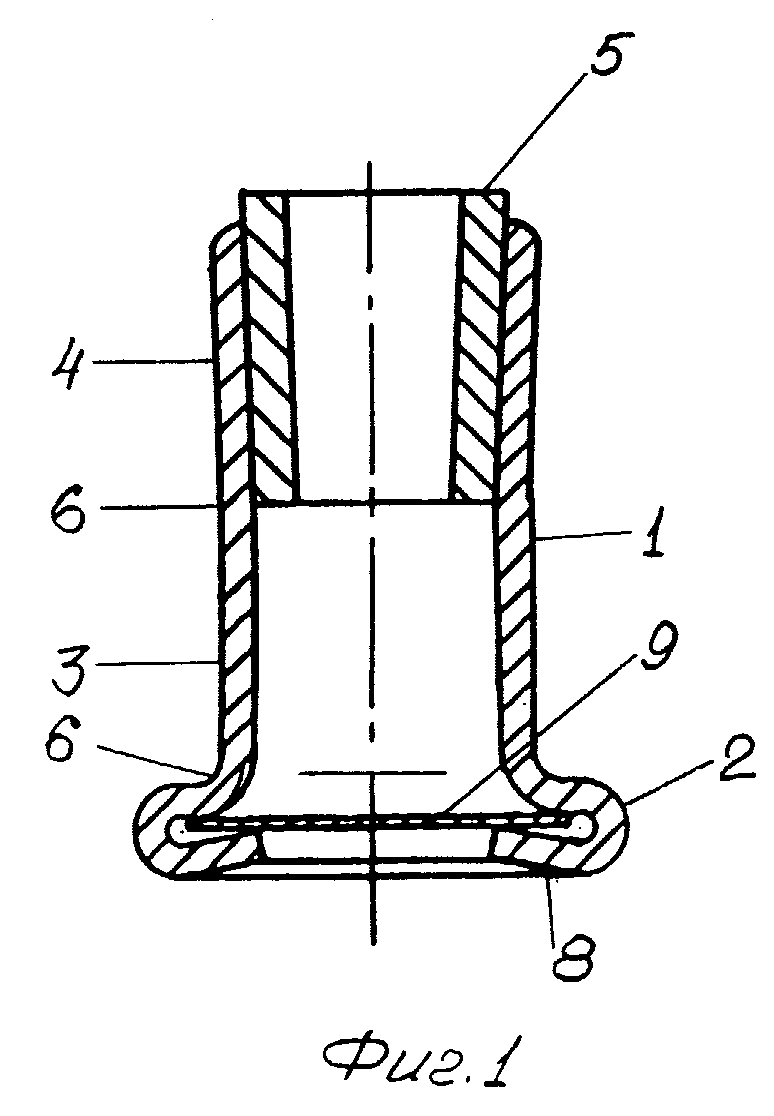

на фиг. 11 - однофланцевый шип с комбинированной износостойкой вставкой;

на фиг. 12 - схема положения шипа противоскольжения в шине при торможении или разгоне.

Шип противоскольжения по первому варианту исполнения (фиг. 1-5) содержит полый корпус в виде тонкостенной втулки 1 с фланцем 2. Нижняя часть 3 корпуса 1 заканчивается опорным фланцем 2, выполненным значительно большего диаметра, чем диаметр верхней части 4. Износостойкая полая вставка из твердосплавного материала выполнена в виде тонкостенной втулки 5 с равной или переменной толщиной стенки по нормальным сечениям к своей оси на всей ее длине, боковые поверхности стенки этой втулки выполнены цилиндрической и/или конической формы. В конкретной форме исполнения износостойкая полая вставка представляет собой втулку 5 соответственно с цилиндрической или конической наружной поверхностью. Втулка 5 закреплена в полости корпуса в верхней его части 3. Закрепление втулки 5 может быть осуществлено, например, запрессовкой ее с натягом в корпус. Внутренняя поверхность износостойкой вставки может быть выполнена цилиндрической или конической.

Корпус имеет равные и/или переменные наружные диаметры по нормальным сечениям к свой оси по всей его длине и представляет собой тонкостенную втулку 1.

Тонкостенная втулка 1 выполняется из листового металла, например, стали или другого металла, методом глубокой вытяжки и вальцовки с обеспечением заданной толщины стенок по всей длине корпуса. При этом при использовании износостойкой вставки с наружной поверхностью цилиндрической верхняя часть 4 тонкостенной втулки также выполняется цилиндрической. При использовании износостойкой вставки, наружная поверхность которой конусной формы, верхняя часть 4 тонкостенной втулки имеет форму усеченного конуса с направлением вершины усеченного конуса в направлении к фланцу. А нижняя часть 3 корпуса выполнена либо цилиндрической, либо конусной с расположением вершины усеченного конуса в направлении как от фланца (фиг. 3), так и к фланцу, (фиг. 2).

Наружная поверхность нижней части 3 корпуса может быть образована и другими поверхностями, например торовой и т.д.

Между верхней частью 4, нижней частью 3 корпуса 1 и фланцевой частью 2 имеются зоны перехода 6, формы поверхности которых выбираются индивидуально в каждом конкретном случае из конструктивных особенностей шипа. Это могут быть радиусы переходов и закруглений, либо грань перехода, например, от цилиндрической поверхности к конической.

Фланцевая часть корпуса формируется методом подгибки и вальцовки из кольцевой части 7 заготовки корпуса, полученной из листового металла методом глубокой вытяжки. Цилиндрической части этой заготовки методом вальцовки придают форму и размеры с необходимыми диаметрами и радиусами, в зоне переходов, формой валкой, а кольцевую часть заготовки формуют подгибкой или вальцовкой, обеспечивая радиусы закруглений и необходимый диаметр и толщину фланцевой части корпуса.

Выполнение кольцевой части 7 фланца в процессе вытяжки с последующей подгибкой или завальцовкой ее периферийной части 8 на угол более 90o позволяет получить при тонкостенной конструкции втулки корпуса заданной толщины заданного диаметра с необходимыми радиусами переходов и закруглений фланцевую часть, исключающую повреждение резины.

Кроме того, меняя наружный и внутренний диаметры фланцевого кольца, радиусы переходов и скруглений, а также меняя форму опорной поверхности фланца, например плоская конусная - с большим или меньшим углом конусности, сферическая, можно получить оптимальное удельное давление шипа на дорожное покрытие в зависимости от типоразмера шипа и от предназначения его для разного типа автомобилей.

А также меняя форму поверхности заглушки 9, установленной во фланцевой части корпуса, можно также влиять на усилие давления шипа на дорожное покрытие.

Перегибка или завальцовка периферийной части фланца 2 на угол более 90o может быть выполнена в направлении как к верхней части, так и в направлении от верхней части корпуса.

Выполнение износостойкой вставки в виде цилиндрической втулки позволяет за счет запрессовки ее с натягом в верхнюю цилиндрическую часть корпуса надежно удерживать вставку в корпусе. Надежность удержания обеспечивается натягом и большой площадью взаимодействия поверхностей стенок корпуса и вставки. При таком закреплении вставка находится в состоянии сжатия, что обеспечивает надежное крепление ее в корпусе.

Закрепление конической втулки в корпусе обеспечивается запрессовкой по конической посадке (конус Морзе) с малым углом конусности. Надежность закрепления обеспечивается большой площадью прилегания с натягом поверхностей стенок корпуса и втулки и малым углом конусности.

Выполнение износостойкой вставки как в виде цилиндрической втулки, так и в виде конусной втулки позволяет существенно увеличить площадь контакта шипа с дорожным полотном.

Но увеличение размеров вставки приводит к увеличению ее веса. Путем замены материала, традиционно используемого для изготовления износостойкой вставки, - карбида вольфрама - на материал карбида титана можно существенно снизить вес, сохранив при этом износостойкие качества вставки. Выполнение износостойкой вставки в виде тонкостенной втулки позволяет существенно увеличить опорную площадь шипа, взаимодействующую с дорожным покрытием. Увеличение опорной площади шипа позволяет увеличить пятно контакта шипа с дорожным покрытием и снизить удельную нагрузку взаимодействия шипа на дорожное покрытие. Тем самым снижается разрушающее воздействие шипа на дорожное покрытие, не снижая, а в некоторых случая увеличивая сцепные качества шипа с дорожным покрытием.

При воздействии дорожного покрытия на шип, установленный в шине, при торможении или разгоне шип стремится наклониться (фиг. 12), при этом поворачиваясь вокруг точки, лежащей на оси шипа. В результате чего, одна сторона износостойкой втулки стремится утонуть в шине, в то время как противоположная ее сторона стремится, наоборот, выдвинуться из нее. В результате этого резко увеличивается удельное давление шипа на дорожное покрытие вследствие уменьшения площади пятна контакта и, как следствие, резко возрастает сцепление шипа с дорожным покрытием.

Выполнение корпуса из листового металла методом глубокой вытяжки с одинаковой толщиной стенок по всей длине корпуса позволяет получить тонкостенную конструкцию с одинаковой прочностью по длине корпуса при минимальном весе самого корпуса.

Выполнение корпуса из листового металла методом глубокой вытяжки и вальцовки позволяет процесс изготовления шипа автоматизировать, сделать его высокопроизводительным и высокотехнологичным.

Для исключения попадания дорожной грязи и влаги через шип в гнездо грунтозацепа предлагается, если это необходимо, устанавливать в полости вставки и/или в полости корпуса заглушку 9, выполненную, например, из резины, полимерного материала или металла.

Заглушка, установленная в корпусе (фиг. 5), кроме функции предотвращения попадания влаги и грязи через полость шипа в отверстие в грунтозацепе автомобильной шины, выполняет функцию амортизатора, обеспечивающего тарированное воздействие шипа на дорожное покрытие. Эта заглушка выполняется, например, из резины определенной твердости и жесткость которой обеспечивает стабильное определенное усилие воздействия шипа на дорожное покрытие.

Выполнение корпуса, нижней его части 3 конической (фиг. 3, 4, 6, 7, 8, 9, 10) с расположением вершины усеченного конуса в направлении от фланца позволяет надежно удерживать шип в резине грунтозацепа шины весь срок эксплуатации шины и независимо от степени старения самой резины. Практика показывает, что со временем резина стареет, то есть теряет свои упругие свойства. При установке шипа противоскольжения в резине грунтозацепа последняя обжимает шип и удерживает его не только за счет фланца, но и за счет своих упругих качеств. Постепенно резина в зоне сопряжения с поверхностью шипа теряет свои упругие свойства, что приводит к выпаданию шипа. В предлагаемой конструкции исключены условия выпадания шипа, так как даже при потере упругих свойств резины шип удерживается за счет всей нижней части корпуса.

На фиг. 2 представлен пример исполнения шипа противоскольжения. Шип снабжается дополнительной тонкостенной втулкой 10, выполненной из листового металла методом глубокой вытяжки с одинаковой или переменной толщиной стенки по всей длине. Данная втулка размещается внутри износостойкой втулки. При этом боковые стенки втулки 10 введены в контакт с внутренней боковой поверхностью износостойкой вставки путем, например, запрессовки. На фиг. 3 представлен третий пример исполнения двухфланцевого шипа противоскольжения по первому варианту, особенностью которого является то, что он снабжен дополнительной втулкой, выполненной из листового металла методом глубокой вытяжки и, при необходимости, вальцовки с одинаковой или переменной толщиной стенки. Эта втулка размещается внутри втулки 1 корпуса и жестко связана с нижней частью корпуса за счет вальцовки. Верхняя часть внутренней втулки с натягом примыкает к внутренней поверхности износостойкой вставки. В нижней части корпуса во фланцевой его части установлена заглушка-донышко.

На фиг. 4 изображен двухфланцевый шип, что и на фиг. 3, с той лишь разницей, что корпус этого шипа выполнен цельнотянутым с донышком с последующей вальцовкой. Шип снабжен дополнительной втулкой, размещенной внутри него. Причем по соображениям товарного вида донышко дополнительной втулки располагается в верхней части шипа. А в зазор между корпусом и дополнительной втулкой устанавливается с натягом по конической посадке как по внутренней боковой поверхности, так и по наружной, износостойкая вставка.

Шип противоскольжения может быть снабжен дополнительной тонкостенной втулкой или дополнительным стаканом, каждый из которых выполнен из листового металла методом глубокой вытяжки с одинаковой толщиной стенок, размещен внутри износостойкой вставки и введен в контакт с ее внутренней боковой поверхностью, выполняя функцию внутреннего бандажа износостойкой вставки.

На фиг. 5 изображен пример такого исполнения. Внутри износостойкой вставки установлен с натягом, например, по конусу Морзе, стакан донышком вверх, по соображениям улучшения товарного вида. Корпус шипа по фиг. 5 выполнен цельнотянутым с донышком методом глубокой вытяжки из листового металла с последующей вальцовкой. Верхняя часть корпуса выполнена цилиндрической, в которой установлена с натягом износостойкая вставка. Нижняя часть корпуса представляет собой усеченный конус с вершиной к фланцу. Фланцевая часть корпуса имеет развитый диаметр и необходимые радиусы переходов и скруглений, исключающие повреждения разины.

С целью уменьшения давления шипа на дорожное покрытие и повышения его устойчивости донышко корпуса имеет поднутрение конической или сферической формы (фиг. 4, 5).

На фиг. 6 представлен второй вариант исполнения шипа противоскольжения. По данному варианту шип противоскольжения содержит полый корпус в виде тонкостенной втулки 1 с фланцем 2. Износостойкая полая вставка из износостойкого материала также может быть выполнена в виде цилиндрической или конусной втулки 5 (усеченный конус) с цилиндрической или конической наружной поверхностью и повторяет конструкцию втулки по первому варианту исполнения. Втулка 5 закрепляется с внешней стороны корпуса в верхней его части 4. Конусная втулка 5 может иметь цилиндрическое отверстие или конусное отверстие, то есть внутренняя поверхность износостойкой вставки может быть выполнена цилиндрической или конической.

Тонкостенная втулка 1 выполняется из листового металла, например, стали или другого металла, методом глубокой вытяжки и вальцовки с обеспечением одинаковой или переменной толщины стенок по всей длине корпуса. Корпус имеет равные и/или переменные наружные диаметры по нормальным сечениям к свой оси по всей его длине.

При этом, при использовании износостойкой вставки, посадочная поверхность которой цилиндрическая, верхняя часть 4 корпуса тонкостенной втулки также выполняется цилиндрической. При использовании износостойкой вставки, посадочная поверхность которой коническая, верхняя часть 4 корпуса тонкостенной втулки выполняется также конической для обеспечения надежной посадки с натягом. А нижняя часть 3 корпуса выполнена либо цилиндрической, либо конусной с расположением вершины усеченного конуса в направлении от фланца.

По конструкции фланца этот вариант шипа не отличается от шипа по первому варианту. Причем завальцовка и/или подгибка периферийной части фланцевого кольца заготовки корпуса может быть как вверх, в направлении к верхней части корпуса, так и вниз, в направлении от верхней части корпуса.

Шип противоскольжения может быть снабжен дополнительной втулкой, выполненной из листового металла методом глубокой вытяжки и вальцовки с одинаковой или переменной толщиной стенок по всей длине, при этом дополнительная втулка охватывает с внешней стороны износостойкую вставку, выполняя функцию наружного бандажа для износостойкой вставки.

На фиг. 7 представлен пример исполнения шипа по второму варианту. Отличие от примера, представленного на фиг. 6, заключается в том, что шип снабжен дополнительной втулкой 10, выполненной из листового металла методом глубокой вытяжки с одинаковой или переменной толщиной стенки по всей длине, при этом дополнительная втулка расположена с внешней стороны износостойкой вставки 5, охватывает износостойкую вставку с внешней стороны, жестко связана с ней и является для нее наружным бандажом. Посадка дополнительной втулки на износостойкую вставку осуществляется с натягом и может быть как цилиндрической, так и по конусу Морзе.

На фиг. 8 представлен пример исполнения шипа по второму варианту. Корпус шипа выполнен цельнотянутым с донышком методом глубокой вытяжки из листового металла с последующей вальцовкой. Шип снабжен дополнительной втулкой 11, выполненной из листового металла методом глубокой вытяжки и вальцовки с одинаковой или переменной толщиной стенок по всей длине, при этом дополнительная втулка расположена с внешней стороны корпуса, жестко связана с ним в нижней его части и охватывает с внешней стороны износостойкую вставку.

На фиг. 9 представлен пример исполнения шипа по второму варианту. Отличие его от шипа, представленного на фиг. 8, заключается в том, что корпус шипа выполнен не цельнотянутым с донышком. Функцию донышка выполняет заглушка 9, установленная в нижней части полости корпуса, одновременно являющейся амортизатором для обеспечения оптимального удельного давления шипа на дорожное покрытие и обеспечения хороших сцепных качеств шипа с дорожным покрытием. Кроме того, заглушка предотвращает попадание влаги и грязи через полость шипа в гнездо грунтозацепа шины.

На фиг. 10 представлен двухфланцевый шип противоскольжения с заглушкой-донышком вверху внутренней части корпуса, с цельнотянутым корпусом, охватывающим снаружи и примыкающим изнутри к износостойкой вставке. Его отличие от ранее рассмотренных шипов заключается в том, что корпус и дополнительная втулка выполнены в виде единой тонкостенной детали, полученной методом ее прямой и обратной глубокой вытяжки с последующей вальцовкой.

На фиг. 11 представлен однофланцевый шип с комбинированной износостойкой вставкой. Отличие данного шипа от примера, представленного на фиг. 1, заключается в том, что в полости износостойкой втулки 5 установлена дополнительная износостойкая вставка 12. С одной стороны, данная вставка 12 выполняет функцию заглушки, а с другой - является износостойким элементом, выполненным, например, из того же материала, что и вставка 5 или из материала с свойствами, отличными от свойств материала вставки 5. Такое исполнение позволяет получить шип с существенно увеличенной контактной поверхностью шипа.

Оснащение шипов противоскольжения дополнительными втулками или стаканом (для первого и второго вариантов) позволяет повысить надежность крепления вставки в корпусе и предохранить ее от боковых ударов со стороны дорожного полотна.

Настоящее изобретение промышленно применимо, так как для его изготовления в массовом производстве не требуется специальной оснастки и новой технологии, кроме тех, которые используются на машиностроительном производстве. Метод глубокой вытяжки листового металла представляет собой хорошо известную и отработанную технологию, а конструкция шипа противоскольжения разработана с учетом использования этой технологии.

Настоящее изобретение позволит за счет уменьшения веса шипа противоскольжения и увеличения площади опорной поверхности его головной части в зоне взаимодействия с дорожным покрытием обеспечить хорошие сцепные качества и существенное снизить ударные нагрузки на дорожное покрытие. Снижение веса шипа противоскольжения приводит к уменьшению веса самого ошипованного колеса и, как следствие, неподрессоренной массы транспортного средства, а увеличение площади опорной поверхности шипа со стороны его контакта с дорожным покрытием приводит к уменьшению удельного давления на дорожное покрытие, что существенно важно, так как при этом уменьшается разрушающее воздействие шипа на дорожное покрытие.

Изобретение относится к автомобильной промышленности, а именно к шипам противоскольжения транспортных средств, которыми оснащаются протекторы шин для повышения их сцепления с опорной поверхностью. Шип противоскольжения содержит полый корпус в виде втулки с фланцем. Износостойкая полая вставка в виде цилиндрической или конусной втулки закреплена соответственно либо в полости верхней части корпуса, либо с внешней стороны верхней части корпуса. Корпус выполнен в виде тонкостенной втулки из листового металла методом глубокой вытяжки с одинаковой толщиной стенок по всей длине корпуса. Нижняя часть корпуса может быть выполнена цилиндрической или конической с расположением вершины усеченного конуса как в направлении от фланца, так и в направлении к фланцу. Фланец представляет собой кольцо, периферийная часть которого загнута или завальцована на угол более 90°. В результате уменьшается вес шипа и его разрушающее воздействие на дорожное покрытие, повышается его устойчивость и фиксация в шине. 2 с. и 10 з.п.ф-лы, 12 ил.

| Девиометр | 1951 |

|

SU95112A1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ АВТОМОБИЛЬНЫХ ШИН | 0 |

|

SU328675A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4619301 A, 28.10.86. | |||

Авторы

Даты

2000-01-27—Публикация

1998-12-29—Подача