Изобретение относится к автомобильной промышленности и касается конструкции корпусов шипов противоскольжения транспортных средств, которыми оснащаются протекторы шин для повышения их сцепления с опорной поверхностью, характеризующейся малым коэффициентом сцепления.

Основными показателями, влияющими на разрушающее воздействие дорожного покрытия, являются вес шипа противоскольжения и удельное давление рабочей поверхности шипа на дорожное покрытие. Снижение веса шипа противоскольжения приводит к уменьшению динамического воздействия шипа на дорожное покрытие и уменьшению веса самого ошипованного колеса и, как следствие, неподрессоренной массы транспортного средства. Снижение удельного давления рабочей поверхности шипа на дорожное покрытие уменьшает статическое воздействие шипа на дорожное покрытие.

Известен корпус шипа противоскольжения, представляющий собой полую тонкостенную втулку, внутренняя или наружная боковая поверхность которой со стороны одного ее торца предназначена для закрепления износостойкого элемента и имеющую со стороны другого торца вытянутую в радиальном направлении от оси втулки стенку, образующую кольцевой фланец, при этом втулка выполнена с переменной толщиной стенки по длине корпуса (RU патент 2144861, В 60 С 11/16, опубл. 27.01.2000).

Данный корпус представляет собой тонкостенную оболочку, позволяющую предельно снизить вес шипа противоскольжения.

Недостатком данного корпуса является неоптимальная толщина стенки различных участков корпуса шипа по его длине (участка размещения и закрепления износостойкого элемента, фланцевого участка и участка шейки), не позволяющая минимизировать вес шипа.

Настоящее изобретение направлено на решение технической задачи по повышению жесткости стенки втулки корпуса на сильно нагруженных ее участках и снижению жесткости стенки втулки на мало нагруженных ее участках для различных конструкций и модификаций корпусов шипов, получаемых методом глубокой вытяжки из листового металла. Достигаемый при этом технический результат заключается в минимизации веса корпуса шипа и шипа в целом.

Указанный технический результат достигается тем, что в корпусе шипа противоскольжения, представляющем собой полую тонкостенную втулку, внутренняя или наружная боковая поверхность которой со стороны одного ее торца предназначена для закрепления износостойкого элемента и имеющую со стороны другого торца вытянутую в радиальном направлении от оси втулки стенку, образующую кольцевой фланец, при этом втулка выполнена с равной и переменной толщиной стенки по своей длине, а в направлении от торца со стороны размещения износостойкого элемента до кольцевого фланца толщина стенки втулки выполнена увеличивающейся или выполнена на начальном участке увеличивающейся, а затем уменьшающейся.

При этом толщина стенки кольцевого фланца может быть выполнена больше толщины стенки втулки на участке от торца со стороны размещения износостойкого элемента до кольцевого фланца или толщина стенки кольцевого фланца может быть выполнена меньше толщины стенки втулки на участке от торца со стороны размещения износостойкого элемента до кольцевого фланца, за исключением начального участка.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Выполнение корпуса из листового металла методом глубокой вытяжки с переменной толщиной стенки по всей длине корпуса позволяет получить тонкостенную усиленную конструкцию корпуса как одноэлементного, так и многоэлементного, при минимальном весе самого корпуса.

Настоящее изобретение иллюстрируется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения приведенной совокупностью признаков требуемого результата.

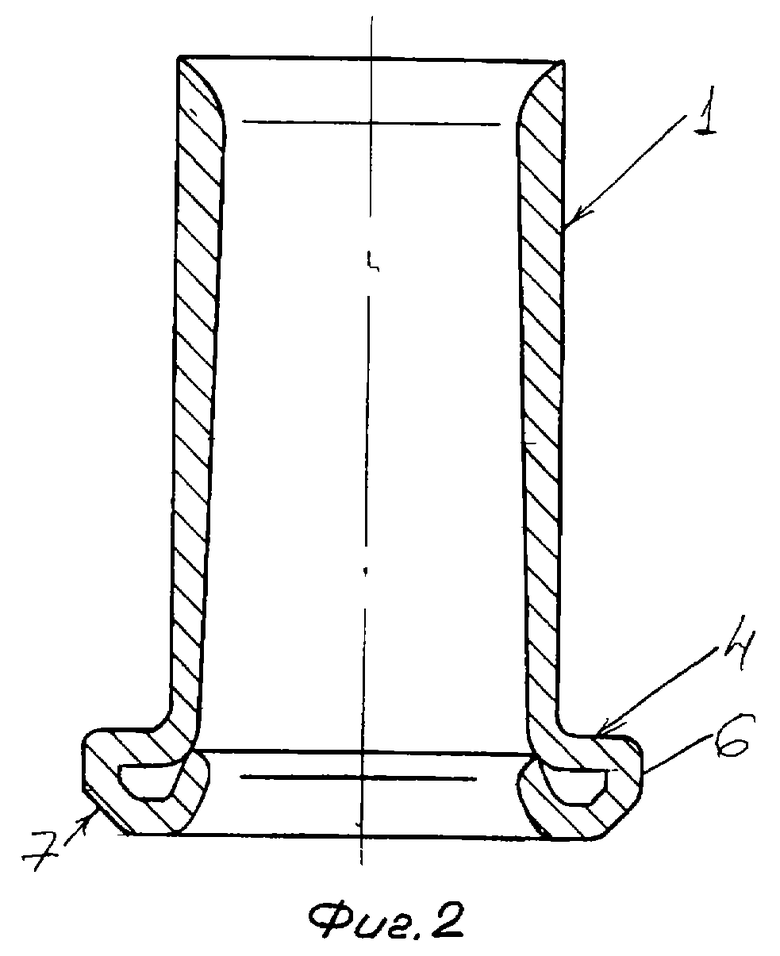

На фиг.1 представлен одноэлементный корпус шипа противоскольжения, пример первого исполнения;

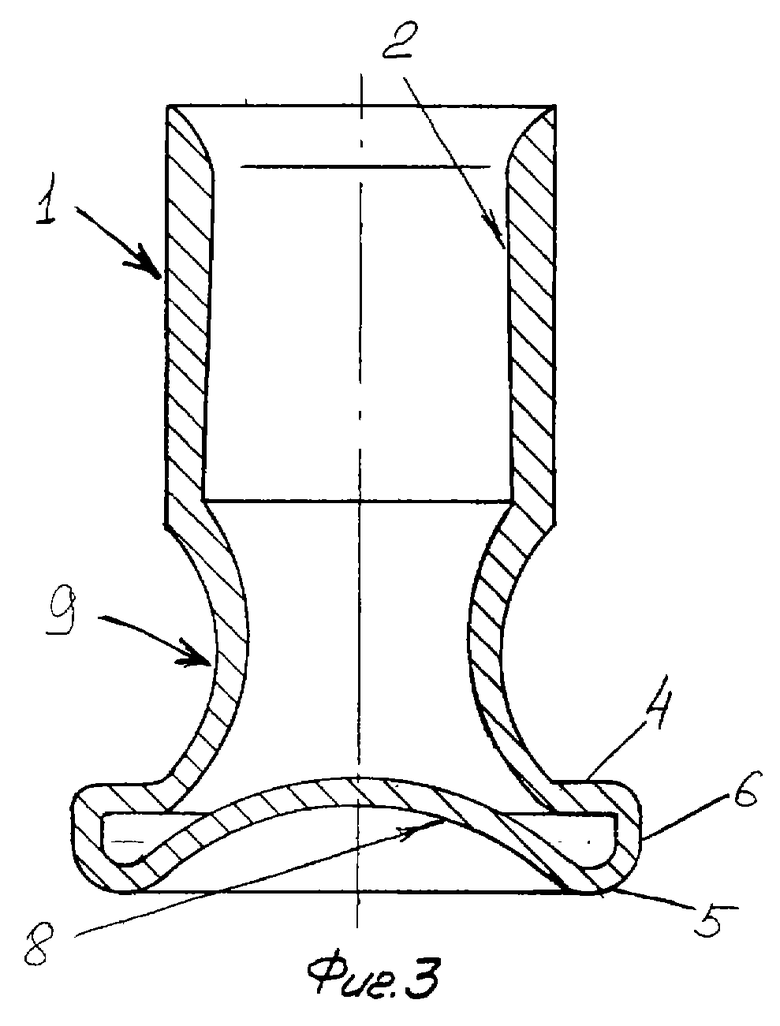

на фиг. 2 - одноэлементный корпус шипа противоскольжения, первый пример второго исполнения;

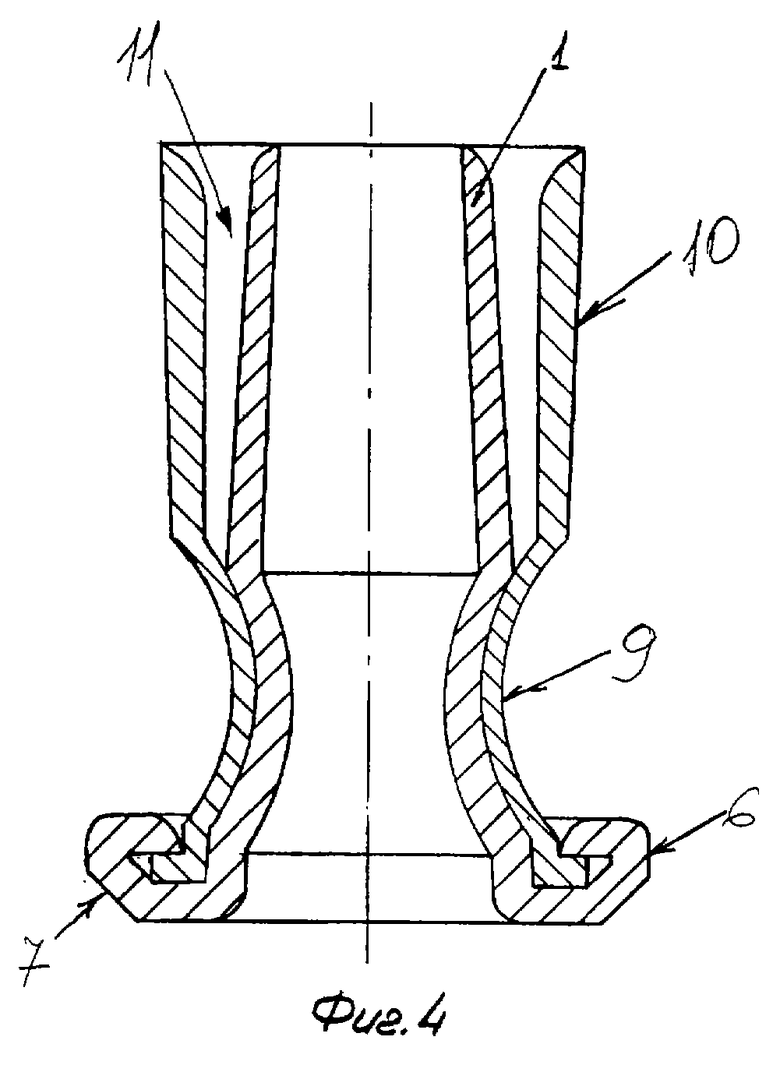

на фиг. 3 - одноэлементный корпус шипа противоскольжения, второй пример второго исполнения;

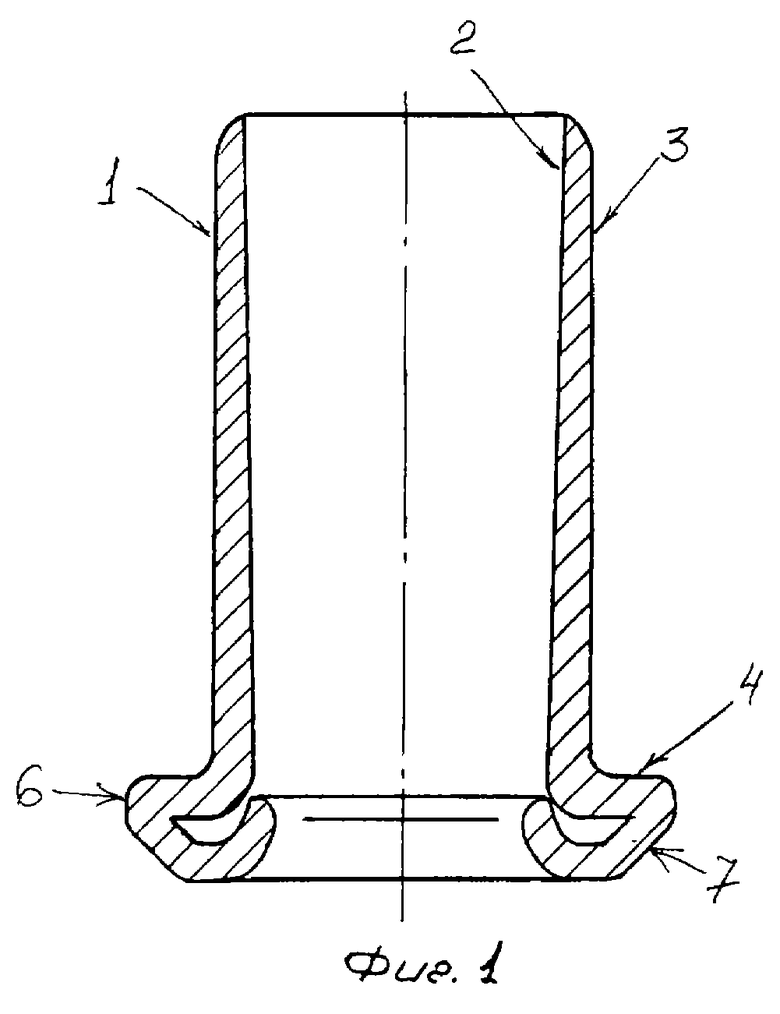

на фиг.4 - многоэлементный корпус шипа противоскольжения.

Согласно настоящему изобретению корпус шипа противоскольжения представляет собой полую тонкостенную втулку 1, внутренняя 2 или наружная 3 боковая поверхность которой со стороны одного ее торца предназначена для закрепления износостойкого элемента (не показан) и имеющую со стороны другого торца вытянутую в радиальном направлении от оси втулки стенку, образующую кольцевой фланец 4.

Втулка 1 выполнена с переменной толщиной стенки по длине корпуса, при этом по длине корпуса в направлении от торца со стороны размещения износостойкого элемента до кольцевого фланца толщина стенки втулки, согласно первому исполнению выполнена увеличивающейся или, согласно второго исполнения, выполнена на начальном участке увеличивающейся, а затем уменьшающейся.

Ниже приведены примеры конкретного исполнения изобретения. На фиг.1 представлен тонкостенный одноэлементный корпус для шипа противоскольжения по примеру первого исполнения, выполненный из листовой круглой, например, стальной заготовки методом глубокой вытяжки в виде полой тонкостенной втулки 1, заканчивающейся опорным фланцем 4, выполненным значительно большего диаметра, чем диаметр верхней части втулки.

Износостойкий элемент (не показан) может быть установлен, например, по конической посадке (конус Морзе) как внутри втулки, так и снаружи, со стороны торца втулки, противоположной опорному фланцу.

Толщина стенки втулки по нормальным сечениям к ее оси в направлении от торца стороны размещения износостойкого элемента к фланцевой части вначале резко, а затем незначительно увеличивается. Причем это увеличение может нарастать плавно или переменно.

Фланцевая часть корпуса формируется методом многократной подгибки и вальцовки кольцевой части заготовки корпуса.

Подгибка кольцевой части заготовки корпуса выполняется в несколько переходов на различных диаметрах с образованием различных (например, плоская, торовая 5, цилиндрическая 6, коническая 7, сферическая 8) поверхностей, расположенных под углом к друг другу и сопрягаемых через радиусы скруглений.

Выполнение фланцевой части корпуса шипа многократной подгибкой и вальцовкой периферийной зоны его кольцевой части позволяет получить при тонкостенной конструкции корпуса шипа заданной толщины, заданного размера фланцевую его часть, исключающую повреждения резины грунтозацепа шины.

Кроме того, меняя наружный и внутренний диаметры фланцевого кольца, радиусы переходов и округлений, а также меняя форму опорной поверхности фланца (например, плоская, конусная - с большим или меньшим углом конусности, сферическая), можно получить оптимальное удельное давление шипа на дорожное покрытие в зависимости от типоразмера шипа.

Многократная подгибка периферийной кольцевой части корпуса шипа может выполняться как в направлении торца части корпуса, предназначенной для размещения износостойкого элемента (фиг.4), так и в противоположном ему направлении (фиг.1, 2).

На фиг. 2 представлен одноэлементный тонкостенный корпус для шипа противоскольжения по первому примеру второго исполнения, выполненный из листовой круглой, например, стальной заготовки методом глубокой вытяжки в виде полой тонкостенной втулки 1, заканчивающейся опорным фланцем 4, выполненным значительно большего диаметра, чем диаметр верхней части втулки. Толщина стенки втулки по нормальным сечениям к ее оси в направлении от торца стороны размещения износостойкого элемента к фланцевой части вначале резко возрастает, а затем уменьшается по длине корпуса. Причем это уменьшение может нарастать плавно или переменно. Конический износостойкий элемент может устанавливаться внутри втулки как со стороны кольцевого фланца меньшим диаметром конуса вперед с последующим формированием шейки 9 для опирания на нее износостойкого элемента, так и с противоположной ее стороны.

Фланцевая часть корпуса может быть выполнена аналогично фланцевой части корпуса шипа противоскольжения примера первого исполнения, описанного выше, либо аналогично фланцевой части корпуса шипа противоскольжения второго примера второго исполнения.

На фиг.3 представлен корпус шипа повторяющий конструкцию корпуса по фиг. 2, у которого цилиндрическая поверхность в зоне, примыкающей к фланцевой части, провальцована, например, роликами для получения шейки 9 меньшего диаметра, позволяющей корпусу шипа более надежно удерживаться в грунтозацепе шины. Дно фланцевой части выполнено глухим и имеет сферическое поднутрение.

На фиг. 4 представлен корпус шипа, выполненный из листового металла методом глубокой вытяжки с последующей вальцовкой и снабженный дополнительной втулкой 10, размещенной снаружи втулки 1.

Втулка 1 выполнена по примеру первого исполнения с многократной подгибкой кольцевой периферийной части фланца в направлении торца стороны размещения износостойкого элемента.

Дополнительная втулка 10 выполнена из листового металла по первому примеру второго исполнения. В зоне, примыкающей к фланцевой части, втулка 1 и дополнительная втулка 10 совместно провальцованы для получения шейки 9 меньшего диаметра, позволяющей корпусу шипа более надежно удерживаться в грунтозацепе шины, и для жесткой взаимосвязи.

В кольцевой зазор 11 между втулкой 1 и дополнительной втулкой 10 в верхней части корпуса может быть установлен с натягом по конической посадке как по внутренней боковой поверхности, так и по наружной, износостойкий элемент, представляющий собой втулку, имеющую коническую внутреннюю и наружную боковую поверхности. Длина втулки равна или чуть меньше длины кольцевого зазора корпуса.

Выполнение втулки 1 по примеру первого исполнения и дополнительной втулки 10 по первому примеру второго исполнения позволяет получить максимальную конструктивную жесткость различных частей корпуса при минимальном его весе.

При изготовлении корпуса шипа противоскольжения по примеру первого исполнения способом глубокой вытяжки из круга листового материала (например, листовой стали) используется поочередное протягивание пуансоном листовой заготовки через соответствующего диаметра фильеру (волоку). При каждом очередном протягивании пуансоном через волоку заготовки диаметр пуансона и волоки уменьшается, а длина вытяжки (вытянутой заготовки) увеличивается. При этом толщина стенки стакана по нормальным сечениям к своей оси увеличивается в направлении от дна стакана к его противоположной верхней части, которая может заканчиваться кольцевым фланцем. Периферийная часть кольцевого фланца может быть многократно по разным диаметрам отогнута или завальцована к оси втулки, что позволяет получить необходимую толщину фланцевой части корпуса шипа противоскольжения, значительно превышающую толщину материала, из которого вытянут корпус шипа.

Затем дно полученной втулки с фланцем вырубается по внутреннему диаметру втулки и во внутреннюю полость со стороны, противоположной фланцевой части втулки, может быть запрессован по конической посадке (конус Морзе) износостойкий элемент, длина которого может быть равна или может быть меньше длины корпуса.

По другому варианту после вырубки по внутреннему диаметру дна втулки со стороны, противоположной фланцевой части втулки, на нее может быть напрессован с натягом износостойкий элемент, представляющий собой полую втулку, длина которой равна приблизительно половине длины корпуса. Внутреннее отверстие износостойкой втулки выполняется коническим (конус Морзе), что обеспечивает надежное крепление износостойкого элемента на корпусе шипа в течение всего срока службы.

Многократная подгибка кольцевой периферийной части фланца может быть выполнена как в направлении торца стороны размещения износостойкого элемента (фиг. 4), так и в противоположном ему направлении (фиг.1, 2). При этом подгибка может быть выполнена несколько раз на различных диаметрах опорного фланца с образованием различных (торовая, цилиндрическая, коническая) поверхностей, расположенных под углом друг к другу и сопрягаемых через радиусы скруглений.

Кроме того, меняя наружный и внутренний диаметры фланцевого кольца, радиусы переходов и скруглений, а также меняя форму опорной поверхности фланца (например, плоская, конусная, сферическая, торовая), можно получать различное удельное давление шипа на дорожное покрытие, в зависимости от его предназначения.

Изготовление корпуса шипа противоскольжения по первому и второму примерам второго исполнения разделяется на два этапа.

На первом этапе способом, описанным в примере первого исполнения, получают заготовку корпуса, представляющую собой цилиндрический стакан определенной длины с глухим дном, наружный диаметр которого равен или немного меньше диаметра фланцевой части изготавливаемого корпуса.

На втором этапе полученная заготовка корпуса, представляющая собой стакан с глухим дном, протягивается пуансоном частично до донышка заготовки через волоку в несколько переходов до получения необходимого диаметра цилиндрической части заготовки, но не донышком вперед, как это выполнялось способом первого исполнения, а противоположной стороной стакана. Таким образом, при каждом переходе цилиндрическая часть заготовки уменьшается в диаметре, а диаметр донышка сохраняется.

Протягивание таким способом может быть с частичным удлинением заготовки, без удлинения или с уменьшением длины заготовки.

Этот способ позволяет получить цельнотянутую втулку с фланцем и глухим дном, толщина стенки которой превышает толщину исходного листового материала, а также позволяет получить различную конструктивную прочность различных частей корпуса шипа, и как следствие, позволяет получить корпус шипа минимального веса.

Настоящее изобретение промышленно применимо, так как реализуется с использованием известных технологий, а сущность изобретения основана на соотношении размеров толщин стенки корпуса.

Изобретение относится к автомобильной промышленности. Корпус шипа противоскольжения представляет собой полую тонкостенную втулку, внутренняя или наружная боковая поверхность которой со стороны одного ее торца предназначена для закрепления износостойкого элемента и которая имеет со стороны другого торца вытянутую в радиальном направлении от оси втулки стенку, образующую кольцевой фланец. При этом втулка выполнена с переменной толщиной стенки по длине корпуса. По длине корпуса в направлении от торца со стороны размещения износостойкого элемента до кольцевого фланца толщина стенки втулки выполнена увеличивающейся или выполнена на начальном участке увеличивающейся, а затем уменьшающейся. В результате повышается прочность корпуса шипа противоскольжения на сильно нагруженных участках при снижении его веса. 2 з. п. ф-лы, 4 ил.

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2144861C1 |

| КОРПУС ШИПА ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2159705C1 |

| US 3396772 А, 13.08.1968 | |||

| US 3747659 A, 24.07.1973. | |||

Авторы

Даты

2004-02-10—Публикация

2002-04-09—Подача