Изобретение относится к способам изготовления керамики в строительной отрасли, а также может быть использовано в других областях керамического производства.

Известен способ изготовления керамических изделий, содержащий этапы подготовки сырья, формования изделий, сушки и обжига /Бурлаков Г.С. "Основы технологии керамики и искусственных пористых заполнителей", М., Высшая школа, 1972, с. 127 - 171/.

Недостатками этой последовательности этапов являются:

1) необходимость в качественной подготовке сырья для успешного осуществления последующих этапов;

2) необходимость строгого соблюдения режимов сушки и обжига, во многом определяющего энергоемкость способа;

3) возникновение дефектов в уже отформованных изделиях при сушке и обжиге, что приводит к увеличению брака.

Наиболее близким к описываемому изобретению является способ изготовления керамических изделий, включающий гранулирование глинистого сырья, термообработку гранул - сушку и обжиг при температуре вспучивания и оплавления поверхности гранул, укладку их в формы, формирование заготовок путем уплотнения и охлаждение /патент, 3274309, C 04 B 21/00, 1966/.

Недостатком указанного решения является получение только легковесного материала и невозможность получения материала с высокими прочностными свойствами несущего строительного элемента.

Технический результат настоящего изобретения - повышение качества изделий, устранение брака при сушке и обжиге, упрощение процесса изготовления изделий. Этот технический результат достигается тем, что в способе изготовления керамических изделий, включающем гранулирование глинистого сырья, сушку и обжиг гранул, последующее их уплотнение до получения заготовок и охлаждение, сушку и обжиг гранул осуществляют одновременно в шахтной печи, причем температура обжига составляет до 1250oC, а уплотнение заготовок проводят горячим прессованием.

Сущность изобретения заключается в том, что при последовательности этапов сушки, обжига и формования, энергоемкость процесса изготовления керамических изделий снижается в 3 - 4 раза.

Физико-химические процессы, происходящие при обжиге следующие.

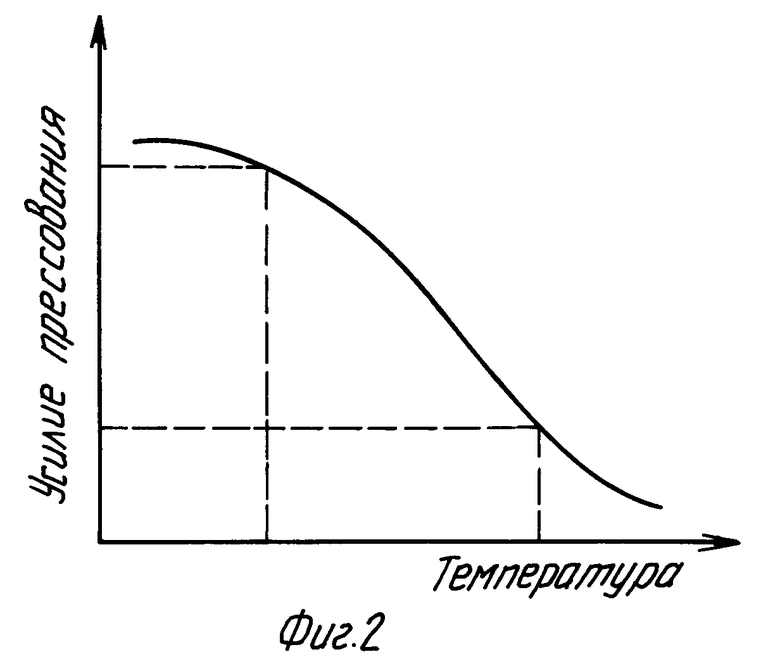

В период нагрева гранул сырья легкоплавких глин до 800 - 900o в ней появляется жидкая фаза, вследствие образования низкотемпературных эвтектических расплавов, от взаимодействия щелочных окислов /Na2O, K2O/ с другими компонентами /CaO, SiO2/. Количество жидкой фазы непрерывно увеличивается при повышении температуры нагрева как за счет новых эвтехтик, так и за счет взаимодействия их с кристаллическими составляющими. Появляются новые эвтектики, системы Na2O - SiO2 при 874o и 1089o, FeO - CaO - SiO2 при 1070o и 1177o и другие. При нагреве гранул до 1200o - 1250o появление жидкой фазы в массе снижает ее вязкость настолько, что материал гранул может деформироваться под собственным весом. При наличии Na2O и K2O 3 - 5% в расплав переходит более 50% массы гранул, т.е. имеет более чем достаточную пластичность при высоких температурах. При таком состоянии возможно высокотемпературное скоростное прессование изделий. Проведенные исследования подтверждают возможность качественного спекания гранул в изделие.

Совокупность признаков обладает существенной новизной. В патентной и технической литературе порочащих материалов не обнаружено. Изобретение обладает существенными физическими, техническим и экономическим эффектами.

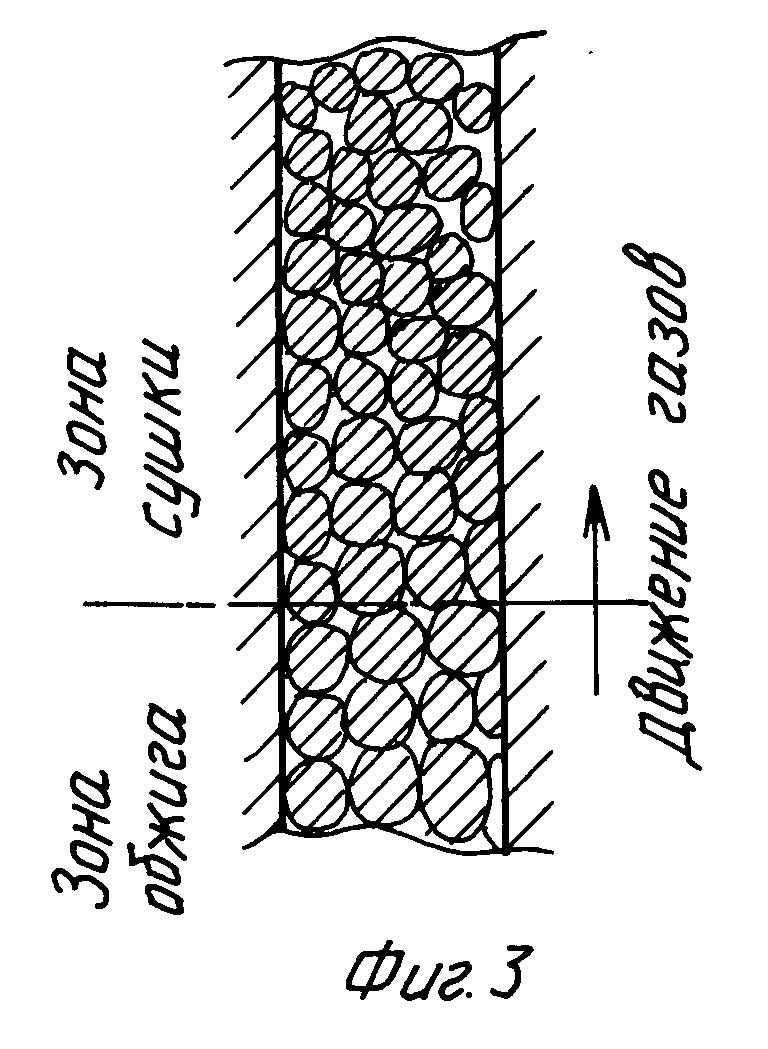

На фиг. 1 показана принципиальная схема предлагаемого способа; на фиг. 3 - схема этапной сушки и обжига сырья; на фиг. 2 - условный график зависимости усилия прессования от температуры.

Способ изготовления керамических изделий содержит этапы подготовки сырья, сушки, обжига и формования сырья.

Способ изготовления керамических изделий реализуется с использованием шахтной печи следующим образом.

Печь, загруженная сырьем, нагревается в зоне нагрева до температуры размягчения сырья, после чего производят прессование изделий. Горячие газы, отходящие от зон нагрева, поднимаются вверх, нагревают и подсушивают вновь опускающееся сырье.

В предложенном способе все этапы расположены до этапа формования изделия, т.е. получение гранул, их сушка, обжиг являются в итоге подэтапами одного большого этапа подготовки. Все физико-химические процессы поэтому происходят до формования, не требуя высокого качества гранул, а также соблюдения строгих режимов сушки и обжига.

Способ позволяет вести сушку и обжиг в интенсивном режиме. Возможность интенсификации всех процессов повысит производительность и качество изделий и значительно снизит энергоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОЙ КЕРАМИКИ | 2002 |

|

RU2235698C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2002 |

|

RU2233815C2 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| Керамическая масса | 2019 |

|

RU2725204C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2228308C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА СТЕНОВОЙ КЕРАМИКИ | 2002 |

|

RU2226513C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО НЕОСТЕКЛОВАННОГО ПЕСКА | 1996 |

|

RU2090528C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 1994 |

|

RU2128544C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1998 |

|

RU2136491C1 |

Сущность изобретения: способ изготовления строительной керамики заключается в том, что гранулируют глинистое сырье, сушат и обжигают гранулы в шахтной печи, причем температура обжига составляет 1250oC, затем уплотняют гранулы горячим прессованием и охлаждают. Техническим результатом изобретения является повышение качества изделий, устранение брака при сушке и обжиге, упрощение процесса изготовления изделий. 3 ил.

Способ изготовления керамических изделий, включающий гранулирование глинистого сырья, сушку и обжиг гранул, последующее их уплотнение до получения заготовок и охлаждение, отличающийся тем, что сушку и обжиг гранул осуществляют одновременно в шахтной печи, причем температура обжига составляет до 1250oC, а уплотнение заготовок проводят горячим прессованием.

| Бурлаков Г.С | |||

| Основы технологии керамики и искусственных пористых заполнителей | |||

| - М.: Высшая школа, 1972, с.127-171 | |||

| US, патент, 3274309, C 04 B 21/00, 1966. |

Авторы

Даты

1998-08-20—Публикация

1994-08-16—Подача