Настоящее изобретение относится к способу обработки высушенного аспартама и к выделенному при этом готовому продукту.

Аспартам представляет собой вещество для подслащивания, которое часто используют в низкокалорийных лимонадах, не содержащих сахара, жевательных резинках и низкокалорийных подслащивающих агентах. Аспартам часто продают в виде "пудры", состоящей из частиц менее 1 мм. Обычно у такого порошка весьма широкое распределение по размерам: имеется значительная фракция с размерами частиц от 0 до 20 мкм, 20 - 50 мкм и так далее. Такой тип продукта: 1) относительно слабо растворим; 2) легко заряжается электростатически; 3) свободно не пересыпается; 4) создает проблемы с пылеобразованием; 5) трудно дозируется и 6) плохо диспергируется в воде.

Для преодоления некоторых из этих трудностей продажный аспартам имеет вид, у которого 90 мас.% частиц имеют размеры между 250 и 750 мкм. Однако такой аспартам имеет относительно низкую скорость растворения. Кроме того, он вызывает такие неудобства, как необходимость специальной обработки, например введение стадии гранулирования, необходимой для переработки нежелательной части материала (аспартама с размерами частиц вне заданного интервала значений).

В настоящем изобретении предложен способ переработки высушенного аспартама, в результате которого получают продукт очень высокого качества, обладающий высокой скоростью растворения, причем лишь очень небольшое количество материала нуждается в дополнительной обработке.

Способ обработки высушенного аспартама отличается тем, что на первой стадии разделения отделяют большинство частиц с размерами менее 50 мкм с помощью потока воздуха от аспартама с таким распределением размеров частиц, когда более 5 мас.% частиц аспартама имеет размер менее 20 мкм и более 10 мас. % имеет размер частиц более 400 мкм; на второй стадии разделения продукт, полученный на первой стадии, подвергают просеиванию, используя сита, которые отделяют частицы с размерами между 150 и 250 мкм, после чего полученную таким образом фракцию меньших частиц выделяют как первый продукт, а фракцию с большими размерами частиц выделяют как второй продукт или необязательно подвергают дальнейшей стадии разделения, используя сита, которые отделяют частицы с размерами от 400 до 1000 мкм, причем фракцию с меньшими частицами, полученную при этом, выделяют как второй продукт.

На первой стадии частицы с размерами менее 40 мкм, в частности менее 30 мкм, и особенно менее чем 20 мкм, предпочтительно отделяют (здесь и далее эту фракцию именуют очень тонким аспартамом), а фракции частиц с размерами более 40 мкм, более 30 мкм и более 20 мкм соответственно являются продуктами, полученными на первой стадии.

Очень тонкий аспартам предпочтительно возвращать в процесс. Такой аспартам можно, например, растворить и перекристаллизовать.

Возможно также и предпочтительно смешивать такой аспартам с его суспензией из кристаллизатора или центрифуги для стадии гранулирования и сушки.

Для отделения этой очень тонкой фракции аспартама используют классификатор и поток воздуха. Как правило, для создания потока воздуха используют более 1 кг воздуха на 1 кг аспартама. Предпочтительно использовать от 2 до 50 кг воздуха, особенно от 5 до 20 кг на кг/аспартама. Для этой цели весьма подходит "Sweco Turbo - Screen" (турбо-сито) (здесь и далее для краткости TS), изготовляемый фирмой Sweco. Достичь хорошего разделения частиц с использованием обычных сит не представляется возможным без дополнительной силы, создаваемой потоком воздуха.

Кроме того, классифицирующую среду (обычно очень тонкое сито или пластина с очень мелкими отверстиями) предпочтительно непрерывно очищают. Это можно осуществить, например, за счет вибрации сита или пластины или за счет продувки воздуха в противотоке через экран или пластину на месте.

Для отделения очень тонкого аспартама также используют псевдоожиженный слой. Как правило, скорость, флюидизации выбирают от 5 до 25 см/с. Толщина слоя в псевдоожиженном слое может варьироваться в широком интервале, не влияя существенно на разделение.

Согласно предлагаемому способу, по-видимому, важно отделить очень тонкий аспартам на первой стадии разделения. Это обеспечит без особых проблем проведение следующей стадии с использованием сита, с помощью которого выделяют фракцию 150 - 250 мкм с высокой эффективностью, поскольку, когда просеивание, например, на 200 мкм проводят на первой стадии, аппарат засоряется, что затрудняет дозировку аспартама.

Продукт, полученный на первой стадии разделения, вводят на вторую стадию, используя сита, которые разделяют частицы по значениям между 150 и 250 мкм. Предпочтительно, чтобы сита отделяли величины между 170 и 220 мкм и особенно величины между 180 и 205 мкм.

Фракцию более крупных частиц, полученную на второй стадии выделения, либо непосредственно выделяют как второй продукт, либо вводят на следующую стадию разделения, для удаления относительно крупного материала. Хорошо использовать сита, которые отделяют величины между 400 и 1000 мкм, в зависимости от поставленной цели дальнейшего применения аспартама. Если необходимо удалить только самый крупный материал, весьма подойдут сита, которые разделяют частицы между 900 и 1000 мкм. Такую стадию просеивания необязательно проводят перед второй стадией разделения, но это не совсем желательно, так как тогда почти весь аспартам (за исключением лишь очень мелких частиц) попадает на стадию просеивания. Это означает, что для разделения требуется относительно крупное сито, что менее привлекательно с экономической точки зрения.

Выделенный крупный материал можно измельчить и вернуть в начало секции обработки для дальнейшего использования в процессе.

Таким образом, получают несколько фракций аспартама, причем фракция, выделенная как первый продукт, в особенности обладает весьма хорошими характеристиками. В частности, она сочетает высокую скорость растворения, хорошие реологические свойства, хорошую диспергируемость, малое пылеобразование и фактическое отсутствие электростатического заряда.

Кроме того, такой аспартам, по-видимому, чрезвычайно подходит для использования в виде таблеток порошков и жевательной резинки, так как отсутствие крупных частиц означает, что достигнуто хорошее распределение аспартама по всему продукту.

Первый продукт характеризуется узким распределением частиц по размерам, причем только 97 мас.% частиц имеют размер более чем 20 мкм, предпочтительно более 30 мкм и особенно более чем 40 мкм. Кроме того, 97 мас.% частиц имеют размер менее 250 мкм, предпочтительно менее 220 мкм, в частности менее чем 205 мкм. Кроме того, 90 мас. % частиц, предпочтительно более 30 мкм, в частности более 50 мкм. Различные величины, предпочтительно для верхнего и нижнего пределов можно объединить друг с другом различными способами для получения продукта, который отвечал бы специальным экономическим или техническим требованиям.

Второй продукт является аспартамом гранулированного типа и обладает высокой объемной плотностью, легко перерабатывается, но растворяется медленнее, чем первый продукт.

В качестве исходного материала для предлагаемого способа предпочтительно использовать сухой аспартам с содержанием влаги менее 6 мас.%, особенно с содержанием влаги менее 1 - 4 мас. %. Аспартам обычно выделяют за счет кристаллизации из водных растворов. Полученную суспензию отфильтровывают, например, на центрифуге, а влажную лепешку (содержащую около 25 - 60 мас.%) сушат и необязательно гранулируют. На стадии гранулирования (на стадиях) аспартам может уже быть формован, то есть иметь распределение размеров частиц, которое делает его пригодным для использования в заявленном процессе. Если, однако, присутствует относительно большое количество крупного материала, например, если более 20 мас.% имеет размер частиц более 1 мм, тогда предпочтительно сначала измельчить материал.

Исходный материал обычно имеет широкое распределение по размерам, что является результатом механического взаимодействия в процессе гранулирования, восстановления и сушки. Как правило, аспартам имеет такое распределение, что более чем 5 мас.% аспартама имеет размеры частиц менее 20 мкм и более чем 10 мас.% имеет размеры частиц более 40 мкм.

Хотя принято говорить о разделении на конкретные величины в случае, например, просеивания, естественно, что около этого значения часть материала, имеющая меньший размер частиц, не пройдет сквозь сито, а часть более крупного материала пройдет, в зависимости от производительности сита. Это связано с тем, что отверстия сита вовсе не все имеют одинаковые размеры, а частицы вовсе не идеально круглы.

Далее изобретение иллюстрируется с помощью следующих примеров.

Пример 1.

Аспартам, полученный в результате центрифугирования, гранулирования, сушки и измельчения, имеет следующие характеристики:

d10 - 40 мкм

d50 - 180 мкм

d90 - 820 мкм

влага: 2,8 мас.%.

Этот аспартам подают на следующие стадии:

1) обработка в Sweco TS 18, используя пластину, которая отделяет частицы размером 50 мкм, и поток воздуха со скоростью 10 кг воздуха на кг аспартама. Тонкий материал возвращают в секцию гранулирования, где его диспергируют в центрифугируемой суспензии аспартама;

2) полученный продукт пропускают через сито 200 мкм. Фракцию более мелких частиц выделяют как первичный продукт;

3) материал, состоящий из более крупных частиц, пропускают через сито 900 мкм. Крупный материал возвращают на стадию измельчения; целевую фракцию выделяют как продукт 2. 14% очень тонкого и 5% крупного аспартама выделяют. 40% продукта 1 и 40% продукта 2 выделяют с потерей 1%.

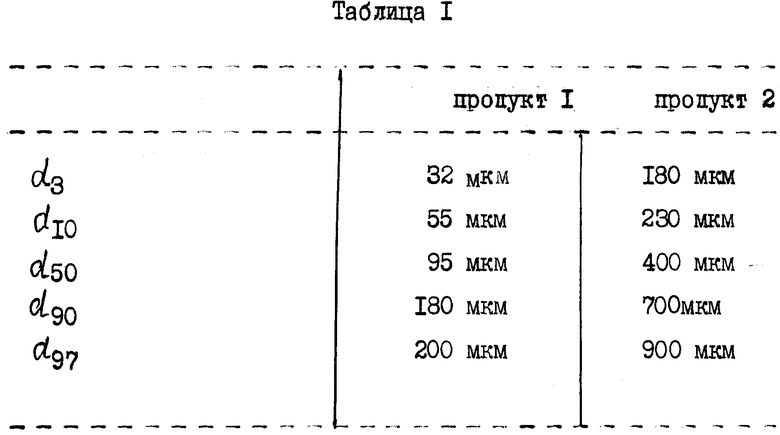

Свойства полученных продуктов представлены в таблице I.

Другие свойства продукта 1:

Угол осаждения - 24o

Объемная плотность - 410 кг/м3

Время вытекания* - 9 с

Скорость растворения** - 4 мин

* измеряют время, которое необходимо для того, чтобы 20 см3 продукта вытекло из воронки с выходной апертурой 9 мм;

** 0,4 г аспартама в 1 л воды при 20oC, с применением магнитной мешалки, диаметр палочки которой составляет половину диаметра сосуда; 200 об/мин в 2-литровом стакане.

Сравнительный пример 1.

Описанный в примере 1 аспартам пропускают через сито 200 мкм, что сопровождается несколькими засорениями. Очистка сита приводит к потере 5% продукта. После просеивания продукт имеет следующие характеристики: - сравнительный продукт

d10 - 20

d50 - 70

d90 - 160

d99 - 200

Угол осаждения - 34o

Объемная плотность - 885 кг/м3

Время вытекания - 9 c

Скорость растворения - 8 мине

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ И ГРАНУЛИРОВАНИЯ АСПАРТАМА | 1992 |

|

RU2080087C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ АСПАРТАМА | 1993 |

|

RU2112771C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ α-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИН МЕТИЛОВОГО ЭФИРА ИЗ ВОДНОГО РАСТВОРА И УСТРОЙСТВО | 1995 |

|

RU2155635C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИСХОДНЫХ МАТЕРИАЛОВ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ АСПАРТАМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2128187C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ МЕТИЛОВОГО ЭФИРА α-L-АСПАРТИЛ-L-ФЕНИЛАЛАНИНА ИЗ ВОДНОГО РАСТВОРА | 1996 |

|

RU2155771C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА НА ОСНОВЕ СМЕШАННОГО ОКСИДА (U, PU)O С ДОБАВКОЙ СЕРООРГАНИЧЕСКОГО ПРОДУКТА | 1996 |

|

RU2172030C2 |

| ПОРОШОК ПОЛИОЛЕФИНА | 2007 |

|

RU2439085C2 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ СОРБИТА И ЖЕВАТЕЛЬНАЯ РЕЗИНКА, СОДЕРЖАЩАЯ ЭТУ КОМПОЗИЦИЮ | 2015 |

|

RU2682200C2 |

| ГРАНУЛИРОВАНИЕ ПОДСЛАСТИТЕЛЯ СТЕВИИ | 2019 |

|

RU2826542C2 |

| СОСТАВЫ, СОДЕРЖАЩИЕ ДИКЛОФЕНАК, И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2006 |

|

RU2432160C2 |

На первой стадии удаляют частицы с размерами менее 50 мкм с помощью потока воздуха от аспартама с таким распределением по размерам частиц, при котором более 5 мас.% аспартама имеет размеры частиц менее 20 мкм и более 10 мас. % частиц аспартама имеют размеры более 40 мкм. На второй стадии разделения продукт, полученный на первой стадии, подают на стадию просеивания, используя для этого сита, которые выделяют частицы с размерами между 150 и 250 мкм. После чего полученную фракцию с меньшим размером частиц как первый продукт, а фракцию с более крупным размером частиц выделяют как второй продукт или необязательно подают на дальнейшие стадии разделения, используя для этого сита. На сите выделяют частицы с размером между 400 и 1000 мкм, причем полученную при этом фракцию с меньшими частицами выделяют как второй продукт. Аспартам с распределением по размерам, при котором 97% частиц имеют размеры более 20 мкм, а 97% частиц имеют размеры менее 250 мкм, проявляет исключительно хорошие свойства в плане технологичности и скорости растворения. 2 с. и 12 з.п. ф-лы, 1 табл.

\ \ \ 1 1. Способ обработки высушенного аспартама, предусматривающий его обработку для получения продукта с желаемым размером частиц, отличающийся тем, что обработка включает в себя первую стадию разделения, на которой от аспартама с таким распределением частиц по размерам, при котором более 5 мас.% аспартама имеет размер частиц менее 20 мкм и более 10 мас.% имеет размер частиц более 400 мкм, с помощью потока воздуха удаляют частицы с размером менее 20 мкм, вторую стадию разделения, на которой продукт, полученный на первой стадии, подвергают просеиванию с использованием сита, разделяющего частицы по значению, находящемуся между 150 и 250 мкм, после чего полученную фракцию с большим размером частиц выделяют как второй продукт или, по желанию, подают последнюю фракцию на стадию дальнейшего разделения с использованием сита, разделяющего частицы по значению, находящемуся между 400 и 1000 мкм, и полученную при этом просеивании фракцию с меньшим размером частиц выделяют как второй продукт. \\\2 2. Способ по п.1, отличающийся тем, что на первой стадии удаляют частицы размером менее 30 мкм. \\\2 3. Способ по п. 1, отличающийся тем, что на первой стадии удаляют частицы размером менее 40 мкм. \\\2 4. Способ по п.1, отличающийся тем, что на первой стадии удаляют частицы размером менее 50 мкм. \\\2 5. Способ по любому из пп.1 - 4, отличающийся тем, что на стадии просеивания используют сито, разделяющее частицы по значению между 180 до 205 мкм. \\\2 6. Способ по любому из пп.1 - 5, отличающийся тем, что при втором просеивании используют сито, разделяющее частицы по значению между 900 и 1000 мкм. \\\2 7. Способ по любому из пп.1 - 5, отличающийся тем, что он дополнительно предусматривает стадию таблетирования продуктового аспартама, выделенного в виде первого упомянутого продукта. \ \ \2 8. Аспартам, отличающийся тем, что он имеет такое распределение частиц по размерам, что 97 мас.% частиц - размер более 20 мкм и 97 мас.% частиц - размер менее 250 мкм. \\\2 9. Аспартам по п.8, отличающийся тем, что 97 мас. % частиц имеет размер более 30 мкм. \\\2 10. Аспартам по п.9, отличающийся тем, что 97 мас.% частиц имеет размер более 40 мкм. \\\2 11. Аспартам по любому из пп.8 - 10, отличающийся тем, что 97 мас.% частиц имеет размер менее 220 мкм. \\\2 12. Аспартам по п.11, отличающийся тем, что 97 мас.% частиц имеет размер менее 205 мкм. \\\2 13. Аспартам по любому из пп.8 - 12, отличающийся тем, что 90 мас.% частиц имеет размер более 30 мкм. \\\2 14. Аспартам по п. 13, отличающийся тем, что 90 мас.% частиц имеет размер более 50 мкм.

| US, патент, 4517214, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-08-27—Публикация

1993-06-10—Подача