Изобретение относится к области металлургии жаропрочных сталей мартенситного класса, содержащих в качестве основы железо с различным сочетанием легирующих элементов, и предназначено для использования в энергетическом машиностроении при изготовлении элементов паровых турбин со суперсверхкритическими параметрами пара.

В России и за рубежом в указанной области техники применяются стали типа 9Cr-1MoVNb и 9Cr-0,5Mo-1,8WVNb [1, 2].

С увеличением параметров пара для повышения эффективности работы паровых турбин возникла необходимость в создании материалов для ССКП-блоков, обладающих более высокой, чем применяемые материалы, длительной прочностью и большей стабильностью физико-механических свойств при длительном воздействии давления и повышенных температур.

Наиболее близкой по химическому составу и техническим характеристикам к предлагаемой стали является сталь по патенту RU 2328547 С2 [3] (прототип), содержащая легирующие компоненты, мас.%:

при этом суммарное содержание серы и фосфора не превышает 0,020%.

Данную марку стали рекомендуется использовать для изготовления роторов, валов и других деталей паровых турбин высокого и среднего давления, но недостатком прототипа является недостаточная длительная прочность и отсутствие стабильности характеристик жаропрочности в условиях длительной высокотемпературной эксплуатации.

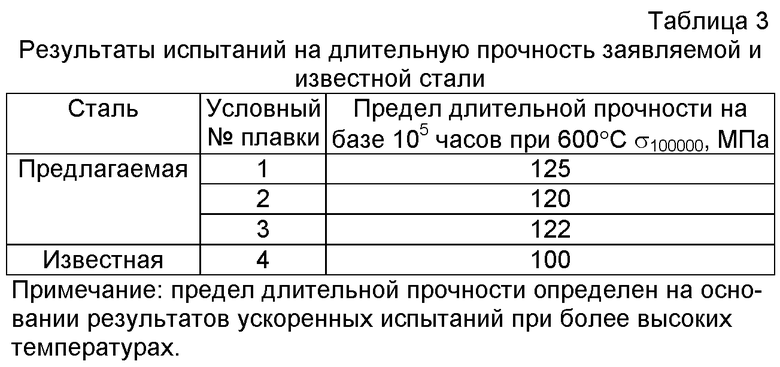

Техническим результатом настоящего изобретения является создание жаропрочной стали, обладающей повышенным уровнем длительной прочности (не менее 120 МПа на базе 100000 часов при температуре 600°С: σ600 10 5≥120 МПа) и стабильностью характеристик жаропрочности при суперсверхкритических параметрах пара, что обеспечивает повышение эксплуатационной надежности и общего ресурса работы современного паросилового оборудования тепловых энергоблоков и электростанций.

Технический результат достигается за счет того, что в состав известной стали, содержащей углерод, кремний, марганец, хром, никель, молибден, ванадий, ниобий, азот, кальций, серу, фосфор и железо, дополнительно вводится вольфрам, титан, бор, алюминий и медь, а также снижается содержание углерода и хрома и увеличивается содержание кремния, контролируется содержание примесей сурьмы, мышьяка, олова при следующем соотношении компонентов, мас.%:

в качестве примесей сталь дополнительно содержит олово, сурьму и мышьяк при их содержании:

при этом должны соблюдаться следующие соотношения:

а) хромовый эквивалент:

Crэкв=Cr+0.8Si+2Mo+1W+4V+2Nb+1.7Al+60B+2Ti-2Ni-0.4Mn-0.6Cu-20N-20C≤9,5%;

б) молибденовый эквивалент: Moэкв=Mo+0.5W не должен превышать 1,0%

в) суммарное соотношение примесей (P+Sn+Sb+As) должно быть не более 0,020%;

г) 0,20≤(Ti+N)/(Nb+V)≤0,25;

д) 0,650≤(Ti+C+N)/(Nb+C+N)≤0,910;

e) 0,060≤(C+N)/(Mo+0.5W)≤0,070.

Соотношение указанных легирующих элементов и принятые ограничения суммарного содержания некоторых из них выбраны таким образом, чтобы сталь после соответствующей специальной термической обработки обеспечивала требуемый уровень длительной прочности и стабильность важнейших физико-механических свойств, определяющих работоспособность материала в условиях эксплуатации оборудования. При указанном содержании легирующих элементов после проведения термической обработки в стали достигается эффект упрочнения за счет выделения наноразмерных (не более 20-30 нм) частиц, которые закрепляют дислокации в процессе эксплуатации стали и обладают высокой стабильностью при воздействии повышенных температур и напряжений.

В заявляемой марке стали по сравнению с прототипом снижено содержание углерода до минимально достижимого на практике при выплавке в вакуумно-индукционной печи: не более 0,02% вместо 0,10-0,18% в известной стали. Это позволяет подавить выделение неустойчивых карбидов и реализовать действие азота, образующего нитриды и карбонитриды, обладающие большей термодинамической устойчивостью и, следовательно, оказывающие более благоприятное воздействие на длительную прочность, чем карбиды. Повышение содержания углерода выше указанного в формуле способствует быстрому выделению карбидов и ускоренной их коагуляции, особенно, по границам зерен, уменьшению дисперсности выделяющихся фаз, что ведет к снижению характеристик длительной прочности.

Содержание азота выбрано таким образом, чтобы оно было достаточным для образования мелкодисперсных нитридов и в то же время не способствовало образованию Z-фазы (комплексного нитрида Cr(Nb,V)N), быстро коагулирующей при высоких температурах и приводящей при длительной работе к снижению жаропрочности.

Хром является ферритообразующим элементом. Хром - основной элемент в жаропрочных мартенситных и феррито-мартенситных сталях, обеспечивающий мартенситную прокаливаемость и высокое сопротивление коррозии и окислению. Как правило, в стали такого класса его вводят в количестве более 8%. Он упрочняет твердый раствор и обеспечивает образование карбидов хрома, в основном, Сr23С6. Однако карбиды хрома выделяются в основном по границам зерен и очень быстро коагулируют при высоких температурах эксплуатации. Кроме того, хром подавляет выделение более термически стабильных мелкодисперсных карбидов молибдена, ванадия и ниобия, которые медленнее коагулируют и, следовательно, вносят больший вклад в упрочнение и обеспечивают более стабильные характеристики длительной прочности [8]. Вследствие этого предельное содержание хрома не должно превышать 9,00%. Увеличение содержания хрома выше обозначенного предела отрицательно влияет на длительную прочность.

В связи с этим было снижено содержание хрома в заявляемой марке стали по сравнению с прототипом до 8,00-9,00%, что позволит уменьшить выделение карбидов хрома по границам зерен.

Молибден и вольфрам обычно вводятся в стали для деталей энергетического оборудования, работающих при высоких температурах, с целью повышения длительной прочности и пластичности. Это связано с их способностью задерживать диффузионные процессы, повышать температуру рекристаллизации и упрочнять основной твердый раствор.

Добавка молибдена является средством повышения жаропрочности сталей, содержащих повышенные и высокие количества хрома. При содержании молибдена до 1,5% он ограничивает коагуляцию карбидов. При более высоком содержании молибдена (выше 1,5%) он участвует в образовании карбидной фазы, представляющей собой как специальные карбиды молибдена типа МеС, Ме2С, так и карбиды типа Ме3С, Ме7С3, Ме23С6, основной составляющей которых является хром [4], а также интерметаллидных фаз Лавеса, склонных к быстрой коагуляции. Наличие этих фаз отрицательно влияет на жаропрочность. В связи с этим в заявленной марке стали было ограничено содержание молибдена значениями 0,40-0,60% вместо 1,00-2,00% в прототипе. В заявленной марке стали молибден также был частично заменен на вольфрам в количестве 0,80-1,00%, что способствует повышению жаропрочности.

Вольфрам способствует образованию включений вторичной (упрочняющей) фазы, которой является либо сложный карбид с участием вольфрама, либо богатые вольфрамом интерметаллидные соединения типа фаз Лавеса ((Fe,Cr)2(Mo,W)). Входя в сложные карбиды, такие как Ме23С6, вольфрам задерживает их коагуляцию. Тем не менее, содержание вольфрама выше указанных пределов (выше 1,00%) может оказывать негативное влияние на сопротивление ползучести и снижать длительную прочность при длительном эксплуатационном воздействии за счет ускорения выделения и коагуляции фаз Лавеса.

При легировании стали молибденом и вольфрамом необходимо, чтобы молибденовый эквивалент Moэкв=Mo+0.5W не превышал 1,0% (формула б)). При значении молибденового эквивалента 7,0% длительная прочность достигает своего максимума. Это связано с тем, что при более высоких значениях молибденового эквивалента в стали образуется значительное количество интерметаллидных фаз (фаз Лавеса), что приводит к повышению длительной прочности при относительно непродолжительных испытаниях, но затем при более длительных испытаниях характеристики длительной прочности снижаются вследствие коагуляции этих фаз.

Для получения мелкозернистой структуры и высокой длительной прочности оптимальное содержание ниобия составляет ≈0,04-0,06% [5]. Введение в состав теплоустойчивой стали добавок ниобия в количестве 0,04-0,06% способствует образованию мелкодисперсных карбонитридов ниобия игольчатой формы, расположенных по телу зерна, характеризующихся высокой плотностью распределения, размером порядка нескольких нанометров и повышенной стабильностью при высокотемпературной эксплуатации. Это обеспечивает достижение требуемого уровня длительной прочности. Улучшение структурной стабильности стали, образование при отпуске достаточного количества мелкодисперсных карбонитридов ниобия, устойчивых в широком интервале температур, способствует обеспечению высокого уровня прочности как после основной термической обработки, так и в процессе эксплуатационных нагревов.

Более высокое содержание Nb нежелательно вследствие его низкой растворимости при температурах аустенизации 1100-1150°С, в результате чего он будет присутствовать в стали с составе неметаллических включений, а не выделяться при отпуске в виде дисперсных карбонитридов и нитридов. Также повышенное содержание ниобия ухудшает технологичность стали при горячей обработке.

В заявляемой стали были сужены пределы содержания никеля до 0,4-0,6% вместо 0,0-0,7%. Никель является аустенитообразующим элементом, в связи с чем повышение нижнего предела содержания никеля до 0,4% позволит подавить образование δ-феррита, оказывающего отрицательное воздействие на длительную прочность стали. Увеличение содержания никеля сверх установленных пределов приведет к увеличению чувствительности к отпускной (в случае замедленного охлаждения при отпуске) и тепловой хрупкости (при длительной работе при повышенных температурах), в результате может значительно снизиться эксплуатационная надежность.

Для подавления образования δ-феррита в состав заявляемой стали в качестве аустенитообразующего элемента была введена также медь в количестве 0,2-0,3%.

Для повышения длительной прочности при эксплуатации в условиях повышенных температур и возможности реализации упрочнения мелкодисперсными частицами в заявленную марку стали был дополнительно введен титан в количестве 0,01-0,03%. Титан является чрезвычайно сильным карбидообразующим элементом. Даже при относительно низких содержаниях титана в сталях наряду с цементитом появляются наноразмерные (20-30 нм) выделения карбида титана ТiС. Карбид титана отличается высокой стабильностью и растворяется только при очень высоких температурах. В то же время повышение содержания титана выше указанного предела приводит к ухудшению технологичности сталей, затрудняя проведение горячей пластической обработки, и усложнению выплавки сложнолегированных сплавов [8].

В заявленной марке стали был увеличено содержание кремния от 0,05-0,10% в прототипе до 0,30-0,50%. При производстве стали, выбранной в качестве прототипа, для раскисления использовался углерод, в заявленной марке стали в связи с ограничением содержания углерода в качестве раскислителя применяют кремний. Кроме того, легирование жаропрочной высокохромистой стали кремнием в количестве 0,30-0,50% позволит получить более плотные окисные защитные пленки, благодаря чему повысить жаростойкость.

Для повышения окалиностойкости и измельчения зерна в заявляемую марку стали был дополнительно введен алюминий в количестве 0,005-0,015%, который также является хорошим раскислителем и десульфуратором. Содержание алюминия выше заданных пределов может привести к снижению жаропрочности в связи с образованием на границах зерен грубых нитридов алюминия Al-N и ухудшения металлургического качества из-за образования значительного количества неметаллических включений. На границах нитридов алюминия, в свою очередь, инициируются пустоты при ползучести, а таюке снижается содержание азота, способного образовывать карбонитриды ванадия, ниобия и титана, более термодинамически стойких, чем карбиды, и обеспечивающих высокое сопротивление ползучести [9].

Заявляемая сталь дополнительно легирована бором в количестве 0,001-0,002%. Присадки небольших количеств бора способствуют значительному упрочнению границ зерен и повышению длительной прочности высоколегированных сталей для паросиловых установок, работающих при температурах свыше 620°С [8].

Для достижения максимальной прочности сталь должна иметь целиком мартенситную структуру и не содержать δ-феррита после охлаждения на воздухе, поскольку, как было установлено [7], наличие δ-феррита снижает ее прочность, кроме того, с увеличением количества феррита увеличивается степень охрупчивания стали при длительном воздействии повышенной температуры. Чтобы предсказать количество образовавшегося δ-феррита в структуре высокохромистых сталей, было введено понятие хромового эквивалента. Формула а) выражает хромовый эквивалент как линейную зависимость от содержания различных легирующих элементов. Коэффициенты перед химическими элементами являются оценкой их влияния на образование δ-феррита. Критерием отсутствия δ-феррита является значение хромового эквивалента, не превышающее 9,5% (формула а)).

При длительном воздействии повышенных рабочих температур от 500 до 630°С возможна сегрегация примесных элементов, таких как, Р, Sn, Sb и As, на границах зерен, что может привести к появлению участков межзеренного разрушения в изломах образцов. При этом наблюдается снижение сопротивления хрупкому разрушению, повышение критической температуры хрупкости стали. В связи с этим необходимо ограничивать суммарное содержание данных элементов (P+Sn+Sb+As) до значения не более 0,020% (формула в)).

Кроме указанных соотношений состав заявляемой стали должен иметь дополнительные ограничения, выраженные формулами г)-е).

Ограничение по формуле г) связано с тем, что Nb и V могут выделяться на фасетках первоначально выделившихся нитридов титана, которые не растворяются даже при температуре 1200°С. Это приводит к уменьшению объема выделений при отпуске, увеличивает размер частиц и уменьшает эффективность их воздействия на размер зерна и прочность.

Ограничение по формуле д) обеспечивает оптимальное соотношение карбонитридов титана и ниобия, являющихся основными упрочнителями.

Ограничение по формуле е) устанавливает соотношение, позволяющее достигать упрочнения твердого раствора, выделения карбидов и карбонитридов молибдена и вольфрама и ограничивающее образование фаз Лавеса.

На ООО "Ласмет" при участии ФГУП ЦНИИ КМ "Прометен" были выполнены три опытно-промышленные плавки весом по 100 кг. Металл выплавлялся в вакуумных индукционных печах. Разливка в слитки производилась в вакууме. Полученный металл подвергался горячей обработке давлением на промышленном кузнечно-прессовом и прокатном оборудовании.

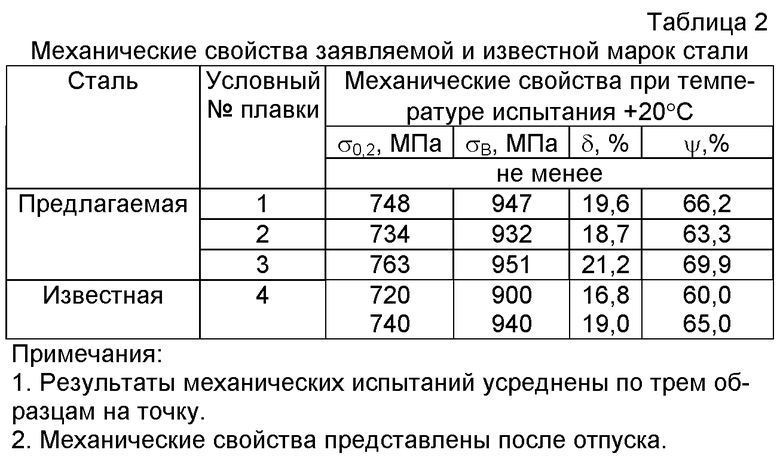

Из термически обработанного материала были изготовлены образцы на статическое растяжение при температуре 20°С, удар и длительную прочность.

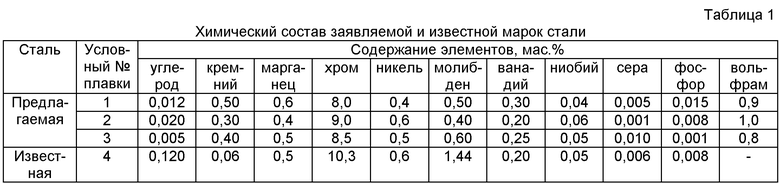

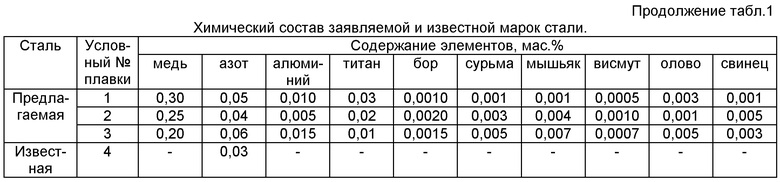

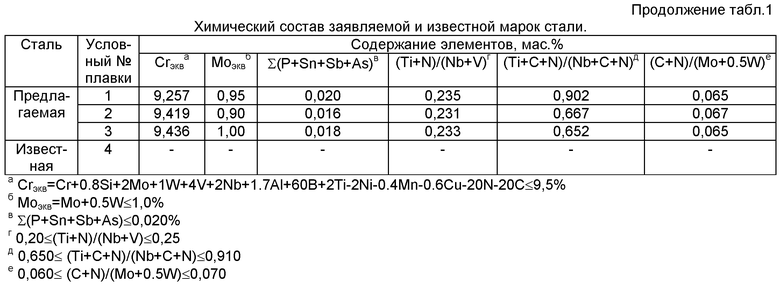

Химический состав исследованных материалов и результаты определения механических и служебных свойств приведены в таблицах 1 и 2.

Результаты сравнительных испытаний металла плавок показывают некоторое преимущество стали заявленного состава по механическим свойствам и существенное преимущество заявленной стали по служебным характеристикам.

Источники информации

1. В.Ю.Скульский, А.К.Царюк. Проблемы выбора свариваемой стали для высокотемпературных компонентов энергоблоков ТЭС (обзор). // Автоматическая сварка. - 2004. - №3.

2. В.Ю.Скульский, А.К.Царюк. Новые теплоустойчивые стали для изготовления сварных узлов энергоблоков (обзор). // Автоматическая сварка. - 2004. - №4. - с.35-40.

3. Патент RU 2328547 С2.

4. В.Ф.Резинских, В.И.Гладштейн, Г.Д.Авруцкий. Увеличение ресурса длительно работающих паровых турбин. Гл.2. Теплоустойчивые стали для высокотемпературных элементов паровых турбин. // Москва. - Издательский дом МЭИ. - 2007.

5. Хизумэ, Такэда, Екота, Такано, Судзуки, Киносита, Кооно, Цутияма. Новая сталь типа 12% Сr для роторов турбин применительно к температуре пара 593°С // Теоретические основы инженерных расчетов. - 1988, №3. - С.55-66.

6. К.А.Ланская. Жаропрочные стали. - "Металлургия" - Москва, 1969. - 246 с.

7. Ф.Б.Пикеринг. Физическое металловедение и разработка сталей. Пер. с англ. Под ред. д.ф.-м.н. Г.В.Щебердинского // Москва, "Металлургия". - 1982. - 182 с.

8. П.Б.Михайлов-Михеев. Металл газовых турбин // ГНТИ Машиностроительной литературы. - 1958. - М.-Л. - 352 с.

9. R.L.Bodnar and R.F.Capellini. Effects of residual elements in heavy forgings: past, present and future. // ASTM STP 979. - Philadelphia. - 1988. - p.47-82.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2404281C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2010 |

|

RU2425172C1 |

| СТАЛЬ ДЛЯ НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2403313C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| СТАЛЬ | 2006 |

|

RU2335569C2 |

| СТАЛЬ | 2006 |

|

RU2333285C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2558738C1 |

Изобретение относится к области металлургии жаропрочных сталей мартенситного класса, предназначенных для использования в энергетическом машиностроении при изготовлении элементов паровых турбин со суперсверхкритическими параметрами пара. Сталь содержит углерод, кремний, марганец, хром, никель, молибден, ванадий, ниобий, азот, вольфрам, титан, бор, алюминий, медь, железо и примеси при следующем соотношении компонентов, мас.%: углерод 0,005-0,02, кремний 0,30-0,50, марганец 0,40-0,60, хром 8,00-9,00, никель 0,40-0,60, молибден 0,40-0,60, вольфрам 0,80-1,00, ванадий 0,20-0,30, ниобий 0,04-0,06, азот 0,04-0,06, титан 0,01-0,03, алюминий 0,005-0,015, бор 0,001-0,002, медь 0,20-0,30, железо и примеси - остальное. В качестве примесей сталь содержит серу 0,001-0,01 мас.%, фосфор 0,001-0,015 мас.%, а также олово, сурьму и мышьяк, при этом суммарное содержание фосфора, сурьмы, олова и мышьяка составляет не более 0,02 мас.%. Повышается длительная прочность и обеспечиваются стабильные жаропрочности при суперсверхкритических параметрах пара, что способствует повышению эксплуатационной надежности и общего ресурса работы оборудования. 1 з.п. ф-лы, 3 табл.

1. Жаропрочная сталь для высокотемпературных элементов энергетического оборудования, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, ниобий, азот, вольфрам, титан, бор, алюминий, медь, железо и примеси, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при этом соблюдаются следующие соотношения:

хромовый эквивалент:

Crэкв=Cr+0.8Si+2Mo+1W+4V+2Nb+1,7Аl+60B+2Ti-2Ni-0,4Mn-0,6Сu-20N-20C≤9,5%,

молибденовый эквивалент:

Moэкв=Mo+0,5W не должен превышать 1,0%,

0,20≤(Ti+N)/(Nb+V)≤0,25,

0,650≤(Ti+C+N)/(Nb+С+N)≤0,910,

0,060≤(С+N)/(Мо+0,5W)≤0,070.

2. Сталь по п.1, отличающаяся тем, что в качестве примесей она дополнительно содержит олово, сурьму и мышьяк, при этом суммарное содержание фосфора, сурьмы, олова и мышьяка составляет не более 0,02 мас.%.

| ВЫСОКОХРОМИСТАЯ СТАЛЬ ДЛЯ РОТОРОВ ПАРОВЫХ ТУРБИН | 2006 |

|

RU2328547C2 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| WO 2005073419 A1, 11.08.2005. | |||

Авторы

Даты

2011-08-20—Публикация

2009-10-07—Подача